1.3.3.1船舶

近年來我國造船事業(yè)迅猛發(fā)展,各種新型船只日益增多。考慮到造船成本和船舶的性能,大多數(shù)船舶都采用高強(qiáng)度的鋼鐵材料做外殼。鋼鐵在海洋環(huán)境中腐蝕較為嚴(yán)重,腐蝕破壞船體結(jié)構(gòu)造成嚴(yán)重?fù)p失,有時(shí)甚至?xí)Υ瑔T的生命造成威脅。因此需要對船舶進(jìn)行腐蝕檢測和防腐處理,延長船舶的使用壽命。船舶本身結(jié)構(gòu)復(fù)雜龐大,嚴(yán)酷的海洋環(huán)境使船舶極易腐蝕。船舶易腐蝕部位主要有船殼、船體上層建筑、管路、壓載艙等。每個(gè)部分因其所處腐蝕環(huán)境的不同,腐蝕特性也有所差別,腐蝕類型呈多樣性。

船舶腐蝕存在的主要問題:

1)緊固件腐蝕問題

在非耐壓殼體區(qū)域及內(nèi)艙底部,部分緊固件出現(xiàn)比較嚴(yán)重的銹蝕,部分已喪失強(qiáng)度,急需更換。原因可能為目前使用的緊固件大多仍為滲鋅或鍍鋅防護(hù)處理的碳鋼緊固件,其在海洋環(huán)境中的防護(hù)壽命較短,不能滿足干濕交替及高溫高濕工況的長效防護(hù)需求。

圖1-5 緊固螺栓腐蝕狀況

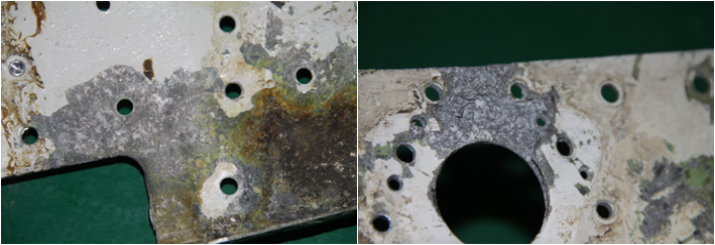

2)防腐涂層剝落

船體上層建筑部位防腐涂料出現(xiàn)剝落現(xiàn)象,尤其是在導(dǎo)軌兩側(cè)與上層建筑區(qū)域銅合金管路外壁,另外在甲板的焊接部位,防腐涂層也出現(xiàn)剝離現(xiàn)象,非耐壓殼體出現(xiàn)大量銹蝕,原因可能為仍采用氯化橡膠系列防腐涂料,防腐壽命較差,另外在出海期間經(jīng)常補(bǔ)涂,沒有及時(shí)清理基體,導(dǎo)致結(jié)合力不高。

圖1-6 甲板以及非耐壓殼體的銹蝕與剝落

3)犧牲陽極材料及優(yōu)化布置問題

調(diào)研發(fā)現(xiàn),船上使用的部分陽極仍然為三元鋅陽極,其在上建及內(nèi)艙等干濕交替環(huán)境工況下的溶解性能較差,容易結(jié)殼,影響再活化,會造成局部欠保護(hù)。

4)海水系統(tǒng)用犧牲陽極壽命短

調(diào)研發(fā)現(xiàn),海水系統(tǒng)尤其是冷凝器系仍采用三元鋅陽極對銅制海水系統(tǒng)進(jìn)行防護(hù),選用的鋅不到兩個(gè)月內(nèi)都消耗完畢,完全達(dá)不到防護(hù)要求。

圖1-7 消耗情況

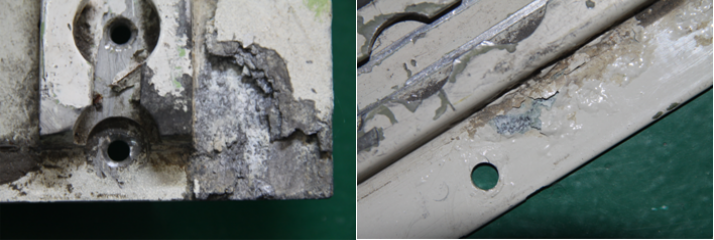

5)內(nèi)艙及管路系統(tǒng)

大部分船體底艙有不少積水,潮濕環(huán)境加速了艙底鋼制管路及其緊固件的腐蝕,而且發(fā)現(xiàn)在多處通海閥杯形管節(jié)法蘭處發(fā)生嚴(yán)重腐蝕。

圖1-8 海閥杯形管節(jié)腐蝕狀況

由于艦船裝備的特點(diǎn),空間的局限,環(huán)境條件的影響等因素限制,艦船裝備在防腐蝕監(jiān)測方面,很多監(jiān)測技術(shù)手段的應(yīng)用難以開展。但隨著機(jī)械、電子、材料學(xué)科、傳感器、換能器技術(shù)、信號處理技術(shù)、缺陷識別技術(shù)等多項(xiàng)技術(shù)的發(fā)展與融人,正在不斷得到新的發(fā)展和應(yīng)用。結(jié)合艦船裝備防腐蝕監(jiān)測的迫切需求,當(dāng)前,在艦船裝備防腐蝕監(jiān)測技術(shù)研究和開發(fā)領(lǐng)域,當(dāng)前主要集中在新型傳感器的開發(fā)應(yīng)用、傳統(tǒng)監(jiān)測技術(shù)手段的改進(jìn)、多種傳統(tǒng)監(jiān)測技術(shù)手段的融合、監(jiān)測設(shè)備的便攜和智能化等。

船體的防腐蝕監(jiān)測的內(nèi)容包括兩個(gè)方面:一是船體腐蝕狀況監(jiān)測:另一個(gè)是船體腐蝕防護(hù)效果監(jiān)測。這類監(jiān)測技術(shù)有船體陰極保護(hù)狀態(tài)監(jiān)測(船體電位監(jiān)測)、船體腐蝕狀況監(jiān)測(超聲波測厚技術(shù)測量船體鋼板平均厚度,X射線或超聲波腐蝕測試儀,鋼板表面腐蝕坑深度監(jiān)測)、水下電視監(jiān)測系統(tǒng)(船體水下腐蝕及污垢狀況監(jiān)測)、熱波成像檢測系統(tǒng)等。

與此同時(shí),艦船防腐也存在一些問題,這些問題主要包括:

(1)艦船腐蝕監(jiān)測技術(shù)開發(fā)、投入較少

由于前期對艦船腐蝕監(jiān)測的重要性重視程度不夠,致使經(jīng)費(fèi)投入不足,科研立項(xiàng)渠道狹窄,嚴(yán)重滯后艦船腐蝕監(jiān)檢測技術(shù)的發(fā)展和應(yīng)用。腐蝕監(jiān)檢測技術(shù)在石油化工、核工業(yè)領(lǐng)域得到了重視而獲得了長足的發(fā)展,但是由于市場推動作用,大量的腐蝕監(jiān)檢測探針、監(jiān)測系統(tǒng)和評判標(biāo)準(zhǔn)方法等均掌握外國外公司手中,國內(nèi)少有完全自主開發(fā)能力。隨著我軍艦船的快速發(fā)展,艦船體積大,內(nèi)部結(jié)構(gòu)復(fù)雜,艦船關(guān)鍵部位的腐蝕問題得到軍隊(duì)和總體所的高度重視,艦船腐蝕監(jiān)檢測技術(shù)亟待大力投入,快速發(fā)展以適應(yīng)新形勢下艦船發(fā)展的需求。

(2)艦船腐蝕監(jiān)檢測技術(shù)的實(shí)際應(yīng)用偏少

目前絕大多數(shù)艦船不具備腐蝕監(jiān)檢測裝置。除了前期對腐蝕監(jiān)檢測技術(shù)的重視不夠外,另一方面是艦船腐蝕監(jiān)檢測技術(shù)發(fā)展嚴(yán)重滯后,還不能針對典型的腐蝕問題建立有效的監(jiān)測系統(tǒng),無法滿足實(shí)際艦船工況下的腐蝕監(jiān)檢測需要,也限制了艦船腐蝕監(jiān)檢測技術(shù)在實(shí)船上的應(yīng)用。艦船的腐蝕檢測目前仍以人工目視檢查為主,往往在裝備腐蝕失效時(shí)才發(fā)現(xiàn)問題。前期已經(jīng)發(fā)生的事件顯示,腐蝕問題均是在已經(jīng)穿孔泄露時(shí)才會被人工勘驗(yàn)發(fā)現(xiàn),這不但損失巨大,更重要的是嚴(yán)重影響艦船的戰(zhàn)備狀態(tài)。艦船腐蝕監(jiān)測技術(shù)提高需要一個(gè)使用的平臺以檢驗(yàn)監(jiān)測效果,在設(shè)計(jì)、制造和后期服役過程中強(qiáng)化腐蝕監(jiān)檢測在其中的應(yīng)用,在應(yīng)用中并不斷完善提高技術(shù)水平,才能逐漸形成更為適用的腐蝕檢測系統(tǒng)。

(3)國內(nèi)艦船腐蝕監(jiān)檢測技術(shù)水平仍然偏低

國內(nèi)艦船腐蝕監(jiān)檢測技術(shù)缺少自動化、智能化的實(shí)用檢測產(chǎn)品和裝置。還沒有形成系統(tǒng)、完整的全船智能監(jiān)測系統(tǒng)。腐蝕監(jiān)測系統(tǒng)包括前端的監(jiān)檢測傳感器,數(shù)據(jù)采集和傳輸,上層的數(shù)據(jù)集中分析和決斷等。目前國內(nèi)在多次環(huán)境上均不足,如傳感器技術(shù)嚴(yán)重滯后,只有集中腐蝕探針達(dá)到國際先進(jìn)水平,大多數(shù)探針還依賴進(jìn)口。雖然監(jiān)測軟件系統(tǒng)容易建立,但是腐蝕數(shù)據(jù)的評判需要系統(tǒng)科學(xué)的判據(jù),這方面也非常缺乏,國內(nèi)中船重工七二五所、中科院金屬所等單位經(jīng)過多年研究雖然建立了一些材料腐蝕數(shù)據(jù)和相關(guān)標(biāo)準(zhǔn)等,但是對于艦船全船龐大而復(fù)雜的結(jié)構(gòu),一個(gè)自動、智能的腐蝕監(jiān)檢測平臺的建立還需要大量的前期工作。

(4)艦船腐蝕狀態(tài)評估與壽命預(yù)測嚴(yán)重不足

腐蝕評估與壽命預(yù)測工作在我國尚處于探索研究的起步階段,理論體系尚不健全,技術(shù)方法相對落后,嚴(yán)重依賴國外,而且缺乏相關(guān)標(biāo)準(zhǔn)和依據(jù)。民品中對于管道腐蝕疲勞,海管腐蝕評價(jià)等研究工作多依賴DNV等國外現(xiàn)有標(biāo)準(zhǔn)方法軟件逐漸發(fā)展起來。但是,艦船腐蝕評估與壽命預(yù)測,可借鑒的資料和方法不多。目前國內(nèi)主要采用加速腐蝕的方法進(jìn)行研究,如金屬所、北科大、七二五所等單位搭建了加速材料腐蝕的各種平臺,建立材料腐蝕評估模型。但是這方面的工作還遠(yuǎn)遠(yuǎn)不夠。

(5)缺乏艦船全壽命周期內(nèi)的腐蝕與防護(hù)整體規(guī)劃和完善的成套技術(shù)

艦船全壽命周期腐蝕的整體規(guī)劃,仍需要下大力氣,聯(lián)合總體所、國內(nèi)腐蝕研究實(shí)力雄厚的科研單位等形成合力進(jìn)行大力公關(guān),建立艦船的腐蝕防護(hù)頂層設(shè)計(jì),結(jié)合艦船腐蝕監(jiān)檢測技術(shù)和評估方法,形成艦船全壽期腐蝕防護(hù)方案、腐蝕監(jiān)測技術(shù)、腐蝕控制方法、標(biāo)準(zhǔn)規(guī)范等一系列措施,實(shí)現(xiàn)艦船腐蝕問題有效控制。

船舶上普遍使用多種金屬材料,如鋼質(zhì)船體、銅質(zhì)、鈦合金、不銹鋼及鋼質(zhì)管道,鋁質(zhì)上層建筑等。它們之間不可避免地要進(jìn)行相互連接,如鋼管要固定在船體上,不銹鋼管路可能與銅質(zhì)閥門連接,鈦合金管道也可能與鋼質(zhì)船體或銅質(zhì)閥門連接等。如果這些不同金屬之間未加電絕緣,當(dāng)管路、設(shè)備的內(nèi)部或外部有海水時(shí),就會發(fā)生電偶腐蝕。致使負(fù)電位的金屬遭到快速腐蝕溶解。因此,在船舶上,采用防腐蝕電絕緣連接方式,避免此類問題的發(fā)生。

海水中有些生物和微生物,它們?nèi)菀赘街诖w及海水管道表面,而形成船體海生物污底。它對船體的腐蝕起到復(fù)雜的影響作用。雖然一方面,有些海生物死亡后留下的石灰質(zhì)殼體,當(dāng)它們覆蓋滿金屬表面時(shí),能起到一定的保護(hù)作用,減緩腐蝕;但是,起主要作用的是另一方面,附著在船體表面的海生物生命活動中釋放的CO,使周圍海水呈酸性,死亡的海生物分解放出H2S,又會使金屬的腐蝕速度增加;有些海生物能夠穿透和破壞涂層,使金屬腐蝕加速。船體海生物鈣化的污底會加速涂層系統(tǒng)失效,因此增加船體結(jié)構(gòu)對腐蝕的敏感性。

(節(jié)選自《我國船舶腐蝕成本調(diào)查報(bào)告》)

1.3.3.2軌道交通

在我國,鐵道行業(yè)是各種材料、特別是金屬材料鋼鐵的主要用戶之一,目前鐵路車輛的車廂結(jié)構(gòu)以耐大氣腐蝕鋼為主,一般橋梁以鋼筋混凝土結(jié)構(gòu)為主,大型或特大型橋梁則以鋼橋?yàn)橹饕问剑牧现饕獮?6 Mn。這些金屬材料在使用中遇到的一個(gè)主要問題就是腐蝕,近年來部分鐵路事故(故障)很可能與腐蝕有關(guān)。由于金屬材料及防護(hù)措施的改進(jìn),相對20世紀(jì)90年代以前,腐蝕問題顯著減輕,突出的表現(xiàn)就是車輛等鋼結(jié)構(gòu)設(shè)施的使用壽命和維修周期延長,鋼材因腐蝕引起的截?fù)Q量大大下降。如客車的段修期由過去的1.5年提高到2年,廠修由4~6年延長到6~8年;貨車廠修由6~8年延長到8~10年。鐵路運(yùn)輸在國民經(jīng)濟(jì)發(fā)展中有極其重要的作用,在我國運(yùn)輸市場中占據(jù)很大份額,其中貨運(yùn)已占到運(yùn)輸市場的54.6 %。

鐵路車站對火車進(jìn)站及站內(nèi)位置的準(zhǔn)確監(jiān)控,是確保鐵路安全營運(yùn)的重要環(huán)節(jié),目前大型車站主要是通過鐵軌與車輪之間的電導(dǎo)通來監(jiān)測火車在站狀況的。然而,目前大多數(shù)車站鋼軌都常年暴露在大氣雨水環(huán)境下,受到嚴(yán)重的腐蝕,特別是對于工業(yè)污染嚴(yán)重的城市,酸性降雨使鋼軌大氣腐蝕更為嚴(yán)重,由此導(dǎo)致使用率較低的站臺鋼軌表面常常會積累一層較厚的鐵銹,這將嚴(yán)重影響鐵軌與車輪之間的電導(dǎo)通,從而容易形成監(jiān)測盲區(qū),破壞鐵路系統(tǒng)對于火車監(jiān)控的有效性和準(zhǔn)確性,不僅會大幅度增加火車調(diào)度的工作難度,而且還可能導(dǎo)致火車相撞的危險(xiǎn)。解決這一問題的有效方法之一是采用耐蝕更好的鋼軌材料,但是這將明顯提高鐵路的成本。

1)火車鐵軌的腐蝕

由于鐵軌常年暴露在露天情況下,在大氣雨水、酸性降雨,以及各種濕熱環(huán)境,冷暖交替環(huán)境下,受到嚴(yán)重的腐蝕,在鐵軌的緊固螺栓處,很容易出現(xiàn)大量銹蝕。

圖1-9環(huán)境以及腐蝕狀況

鐵路鋼軌的腐蝕主要發(fā)生在海濱、鹽湖地區(qū)及潮濕的隧道中。由于受潮濕氣氛的影響,加上有害氣體使水膜的pH降低和含鹽量較高,為腐蝕提供了充足的條件,部分地區(qū)或路段鋼軌腐蝕十分嚴(yán)重,有些短時(shí)間內(nèi)即開始成片狀脫落。對于鋼軌的腐蝕問題,較為常用的解決辦法是將鋼軌降低一個(gè)等級使用,如P75軌按P60普通軌使用,并定期(或定運(yùn)量)強(qiáng)制換軌;另一個(gè)方法是進(jìn)行保護(hù),如采用外加電流保護(hù)或進(jìn)行表面涂覆(油漆)等。

軌道扣件和接觸網(wǎng)金具的腐蝕,在四川、重慶等某些潮濕地區(qū)也是非常嚴(yán)重的,熱鍍鋅接觸網(wǎng)金具的使用壽命最短僅一年多,而由耐大氣腐蝕鋼制成的產(chǎn)品在裸用的情況下其壽命反倒可以稍長一些。從理論上說,鍍鋅產(chǎn)品、特別是熱鍍鋅在通常的大氣環(huán)境條件下會有不錯(cuò)的表現(xiàn),壽命有幾年甚至幾十年,但在嚴(yán)重空氣污染、特別是酸雨地區(qū)并不適用。

2)火車車廂的腐蝕

車廂腐蝕又大體可以分為兩部分:(1)車廂內(nèi)部腐蝕;(2)車廂外部腐蝕。車廂內(nèi)部腐蝕主要集中在車廂內(nèi)部的洗漱間內(nèi)。由于水分的存在,導(dǎo)致洗漱間內(nèi)的鋼板焊接處,緊固件連接處等出現(xiàn)銹蝕。

車廂外部腐蝕主要為車廂廂體表面腐蝕,車體外部部件等,外部部件主要為車輪的腐蝕,由于車輪長時(shí)間處于運(yùn)轉(zhuǎn)狀態(tài),導(dǎo)致受到疲勞應(yīng)力,加上處于暴露環(huán)境下,很容易發(fā)生大量銹蝕以及應(yīng)力疲勞裂紋,給火車運(yùn)行造成危害。

圖1-10車輪處腐蝕

3)鐵路設(shè)施的腐蝕

不僅僅是鐵軌以及車廂存在腐蝕情況,各種與之相對應(yīng)的設(shè)施也遭遇著各種腐蝕。如鐵路橋梁,支架,隧道設(shè)施等等。鐵路橋梁的鋼結(jié)構(gòu)常年暴露室外,我國幅員遼闊,鐵路線拉的很長,鋼橋所處的環(huán)境條件很不相同,涉及了我國幾乎所有的氣候類型,如東北、華北、中原的鋼橋分別處于寒冷、高溫、溫暖、干燥性的氣候條件下,華北、華南的鋼橋處于亞濕熱、濕熱、含有鹽霧的海洋性氣候條件下,西北的鋼橋處于風(fēng)沙性的氣候條件下,西南的鋼橋處于濕熱、酸雨性的氣候條件下,新建的青藏線上的鋼橋處于強(qiáng)紫外線的照射條件下。由于所處的外部環(huán)境不同,鋼橋的腐蝕特性、嚴(yán)重程度也就不盡相同。對鋼鐵橋梁的防腐,早在1 8 世紀(jì)末歐洲一些國家就已意識到進(jìn)行保護(hù)性涂裝的重要性。多年來我國在鋼橋防腐蝕涂裝方面也投入了大量人力、物力,現(xiàn)在武漢長江大橋鐵路橋面系縱梁因銹蝕而更換的事實(shí),使我們更加清醒地認(rèn)識了鋼橋防腐蝕涂裝的重要性。

圖1-11 鐵路設(shè)施設(shè)備腐蝕

由于隧道處于地表以下,地層中砂層的地下水對混凝土結(jié)構(gòu)具中等硫酸鹽腐蝕、弱鹽類結(jié)晶型腐蝕,對鋼筋混凝土結(jié)構(gòu)中鋼筋在長期浸水中具弱腐蝕、在干濕交替中具強(qiáng)腐蝕,對鋼結(jié)構(gòu)具中等腐蝕性。

鋼筋的腐蝕是結(jié)構(gòu)破壞的重要因素,在腐蝕性地下水的環(huán)境,尤其是在Cl- 離子含量較高時(shí),鋼筋的防腐蝕措施極為重要。

現(xiàn)有主要的鋼筋保護(hù)方法有:

(1) 采用環(huán)氧涂層鋼筋造價(jià)高,施工要求高,現(xiàn)階段在地鐵車站混凝土結(jié)構(gòu)中,尚無條件廣泛采用。

(2) 鋼筋陰極保護(hù),造價(jià)高,在地鐵車站結(jié)構(gòu)中采用尚有技術(shù)問題沒有解決,同時(shí)長期維護(hù)費(fèi)用大,難以在地鐵車站混凝土結(jié)構(gòu)中采用。

(3) 摻入鋼筋阻銹劑,造價(jià)較低,是比較可行的方法。

當(dāng)火車經(jīng)過山脈或者河流時(shí),橋梁便成了溝通的介質(zhì),因此鋼結(jié)構(gòu)橋梁也存在巨大的腐蝕問題。影響橋梁的腐蝕因素有很多,主要有溫度、濕度以及大氣中SO2的含量等,通常情況下產(chǎn)生的腐蝕類型有三種:

均勻腐蝕:均勻腐蝕是在金屬整個(gè)表面上發(fā)生均勻減薄的腐蝕,橋梁上的鋼結(jié)構(gòu)基本發(fā)生此類腐蝕。

點(diǎn)蝕:鋼材在適宜的環(huán)境介質(zhì)中,經(jīng)過一定的時(shí)間大部分表面未受腐蝕,但在個(gè)別的點(diǎn)或微區(qū)內(nèi),由于金屬的選擇性腐蝕而出現(xiàn)蝕孔或麻點(diǎn)。隨著時(shí)間的增加,蝕孔向縱深方向發(fā)展,這種腐蝕形態(tài)稱為點(diǎn)蝕。點(diǎn)蝕的產(chǎn)生一般是由于Cl-吸附在金屬表面膜中某些缺陷處引起的,如廣東某斜拉橋于1988年12月建成,1995年一根鋼索上段突然斷裂,經(jīng)分析其腐蝕產(chǎn)物發(fā)現(xiàn)含有0.1 % Cl-和0.1 % SO42- ,其斷裂原因主要是由于Cl-點(diǎn)蝕造成的。又如北京西直門立交橋建于80年代初,因冬天使用防冰鹽來防止結(jié)冰,Cl-滲入鋼筋混凝土,破壞鋼筋表面鈍化膜,產(chǎn)生點(diǎn)蝕,使立交橋提前失效而不得不整體拆除重建。

圖1-12 鋼結(jié)構(gòu)鐵路橋梁腐蝕

縫隙腐蝕:金屬鉚接、螺栓連接、螺釘接頭等金屬與金屬間的連接結(jié)構(gòu)(或非金屬材料的法蘭墊圈與金屬材料間)不可避免地存在縫隙,當(dāng)具有縫隙的這種金屬結(jié)構(gòu)暴露在腐蝕介質(zhì)中時(shí),在縫隙的局部范圍內(nèi)常產(chǎn)生嚴(yán)重的腐蝕。如重慶綦江彩虹橋倒塌的主要原因之一是吊桿上部鉚接處水泥灌漿不滿,鉚接處縫隙發(fā)生腐蝕,造成吊桿斷裂。

腐蝕幾乎無處不在,包括生產(chǎn)工藝、技術(shù)措施、材料選擇、監(jiān)測和防腐管理各個(gè)環(huán)節(jié),因此本課題將選取有代表性的單位和部門通過實(shí)地調(diào)研,綜合分析從防腐蝕工作設(shè)計(jì)到生產(chǎn)管理各環(huán)節(jié)對腐蝕控制的影響,探討這些因素與腐蝕成本控制之間的關(guān)系。分析腐蝕失效的表現(xiàn)形式、失效帶來的直接經(jīng)濟(jì)損失、失效帶來的次生危害及經(jīng)濟(jì)損失。最后結(jié)合政策調(diào)研以及行業(yè)的未來發(fā)展?fàn)顩r,針對不同的腐蝕控制目標(biāo),提出最優(yōu)化的腐蝕防護(hù)策略的實(shí)施方案。

(節(jié)選自《我國軌道交通行業(yè)腐蝕成本調(diào)查報(bào)告》)

1.3.3.3飛機(jī)

飛機(jī)防腐在國民經(jīng)濟(jì)建設(shè)中具有重大意義。采用腐蝕與防護(hù)技術(shù)可以有效控制材料失效,達(dá)到延長材料使用壽命,減少材料提前失效所引發(fā)的事故,提高材料使用的可靠性、安全性、經(jīng)濟(jì)性和耐久性,有力地節(jié)約資源、節(jié)能減排、發(fā)展低碳經(jīng)濟(jì)、支持國家可持續(xù)發(fā)展。

從飛機(jī)設(shè)計(jì)和制造來看,不同金屬的零部件相接觸,造成不同金屬之間的電位差和導(dǎo)電通路,各個(gè)部件組裝在一起時(shí),縫隙會存水和臟物形成電解質(zhì),會造成電化學(xué)腐蝕;有些結(jié)構(gòu)由于受力的需要又處于高應(yīng)力狀態(tài)形成應(yīng)力腐蝕的根源;在飛機(jī)制造過程中,由于生產(chǎn)工藝不當(dāng),保護(hù)性涂層做得不好,缺乏腐蝕控制措施等等原因,都可能帶來腐蝕的隱患;在飛機(jī)使用過程中,飛行環(huán)境的惡劣,飛機(jī)表面涂層損壞,運(yùn)輸易產(chǎn)生強(qiáng)電解液體的貨物都會使機(jī)結(jié)構(gòu)產(chǎn)生腐蝕問題;不恰當(dāng)?shù)娘w機(jī)維修和勤務(wù),也會使飛機(jī)面臨更多的腐蝕問題。飛機(jī)的腐蝕按其成因來分,主要可分為電化學(xué)腐蝕、表面銹蝕、應(yīng)力腐蝕三大類,而電化學(xué)腐蝕是目前飛機(jī)最普遍和最嚴(yán)重的結(jié)構(gòu)腐蝕之一。飛機(jī)的結(jié)構(gòu)腐蝕如果不能得到有效的預(yù)防和控制,會造成結(jié)構(gòu)修理工作量加大、修理周期延長、結(jié)構(gòu)件大面積的加強(qiáng)和更換,由此導(dǎo)致很大的直接和間接經(jīng)濟(jì)損失,并造成飛機(jī)自身的不安全隱患。

縫隙腐蝕:發(fā)生在相似金屬交接的地方,如果有水分進(jìn)入,縫隙口的含氧量和縫隙內(nèi)的含氧量不同,形成電位差,含氧量高的縫隙口處金屬被腐蝕。一般出現(xiàn)在登機(jī)門門檻和貨艙門檻處。縫隙腐蝕也叫濃差腐蝕,這類腐蝕是水分進(jìn)入縫隙后,由于縫隙口處與位于縫隙中間及底部的水分含量不同形成電位差。在含氧量高的縫隙口處,金屬就成為正極而被腐蝕。

微生物腐蝕:霉菌繁殖所產(chǎn)生的分泌物對構(gòu)件的腐蝕稱為微生物腐蝕。影響油箱微生物繁殖的主要因素是:霉菌孢子、燃油、水和濕度。霉菌在燃油和水的交界面上繁殖,呈長絲狀,相互交織在一起形成網(wǎng)狀物或球狀物,看上去很黏,呈褐色或黑色。這種霉菌分泌物能破壞或穿透油箱鋁合金結(jié)構(gòu)保護(hù)層和密封膠,從而腐蝕鋁合金結(jié)構(gòu)。

摩擦腐蝕:兩個(gè)相連接結(jié)構(gòu)件,由于振動造成的相對運(yùn)動使結(jié)構(gòu)件磨損,新的磨損表面暴露在環(huán)境中,摩擦所產(chǎn)生的微粒反過來又加速磨損和腐蝕。常見于承受高頻振動的地方,如起落架的輪軸和操縱系統(tǒng)活動面的連接軸上。

圖1-13飛機(jī)壁板腐蝕

圖1-14飛機(jī)壁板腐蝕

圖1-15飛機(jī)壁板腐蝕

圖1-16飛機(jī)座椅滑軌腐蝕

應(yīng)力腐蝕:是材料在化學(xué)侵蝕環(huán)境下與機(jī)械性拉伸應(yīng)力同時(shí)作用下的結(jié)果。一般的腐蝕是以材料被剝蝕的型態(tài)出現(xiàn),而應(yīng)力腐蝕則以裂紋的型態(tài)出現(xiàn),且表面幾乎沒有任何腐蝕物堆積的現(xiàn)象,因此很容易被忽略,形成潛伏的危險(xiǎn)因素。造成應(yīng)力腐蝕的四個(gè)基本條件是:敏感性合金(susceptible alloy)、侵蝕環(huán)境、施加或殘余拉伸應(yīng)力、以及時(shí)間。一般出現(xiàn)在承受大載荷的飛機(jī)結(jié)構(gòu)部位,如地板龍骨梁上,桁條,機(jī)翼前后翼梁上,下桁條等處。

異電位腐蝕:異電位腐蝕的現(xiàn)象可說是電鍍的逆過程。當(dāng)兩種或兩種以上不同的金屬材料搭接成電導(dǎo)通狀態(tài)時(shí),因?yàn)楸舜碎g的電位不同,材料間就會有電流通過,加上潮濕的環(huán)境有類似電解液的功用,致其中某一材料會產(chǎn)生坑洞狀的腐蝕,并有硫化物、氯化物、氧化物的沉積。要防止異電位腐蝕,相互搭接的各結(jié)構(gòu)零組件得挑選電位相近的材料,如果非得使用不同類型的材料,可以采用鉻酸鹽或環(huán)氧樹脂等進(jìn)行涂裝,進(jìn)行腐蝕防護(hù)。

隨著飛機(jī)先進(jìn)復(fù)合材料等的應(yīng)用,如石墨纖維和鋁,兩者的電位差很大,交界面有發(fā)生異電位腐蝕的風(fēng)險(xiǎn),需采取相應(yīng)的防護(hù)措施進(jìn)行防護(hù)。

近期,我們對中國民航波音機(jī)隊(duì)腐蝕情況進(jìn)行了調(diào)研。對腐蝕分布圖的簡要分析,可以得知腐蝕以機(jī)身下半球?yàn)椋鼾埞橇?輪艙區(qū)域的腐蝕發(fā)生次數(shù)并不突出。腐蝕區(qū)域主要有客艙區(qū)域、客艙門區(qū)域、廚房、衛(wèi)生間結(jié)構(gòu)、前貨艙區(qū)域、前貨艙門區(qū)域、后貨艙區(qū)域、后貨艙門區(qū)域、龍骨梁/輪艙區(qū)域、蒙皮等部位。

各種飛機(jī)的多數(shù)關(guān)鍵零部件都出現(xiàn)過腐蝕故障,重大腐蝕事故多由發(fā)動機(jī)零部件引發(fā);各種腐蝕類型都出現(xiàn)過,尤以腐蝕與應(yīng)力協(xié)同作用發(fā)生的腐蝕類型(應(yīng)力腐蝕、氫脆、鎘脆、腐蝕疲勞)導(dǎo)致的故障危害最大;各種材料都發(fā)生過腐蝕,尤以高強(qiáng)度材料腐蝕及其與應(yīng)力協(xié)同作用發(fā)生的故障危害最大。腐蝕故障引發(fā)過一、二、三等重大事故,造成過重大損失。

按材料分析,所重大腐蝕故障件中,最危險(xiǎn)的腐蝕事故多發(fā)生在受力較大的高強(qiáng)度材料(超高強(qiáng)度鋼、高強(qiáng)度鋼、滲碳氮鋼等),是應(yīng)力與腐蝕協(xié)同作用的結(jié)果。

從技術(shù)責(zé)任分析,重大腐蝕故障的發(fā)生,那個(gè)部門當(dāng)負(fù)主要責(zé)任,有調(diào)查表明,以電鍍、熱處理和機(jī)械加工造成的過失造成的事故居多,我國航空制造的決定權(quán)在設(shè)計(jì),只有經(jīng)過設(shè)計(jì)部門批準(zhǔn)的制造工藝才可以使用,所以,制造工程中的責(zé)任也應(yīng)該是設(shè)計(jì)負(fù)責(zé),或者說設(shè)計(jì)與制造共同負(fù)責(zé),可見,航空腐蝕故障的頻頻發(fā)生,制造的不科學(xué)當(dāng)負(fù)責(zé)任,更應(yīng)該負(fù)責(zé)的是設(shè)計(jì)。設(shè)計(jì)師和制造工程師沒有責(zé)任、不擔(dān)責(zé)任、無知和疏忽是造成航空腐蝕事故的主要責(zé)任人。

按材料分析,所發(fā)生的重大材料失效故障案例種,最危險(xiǎn)的腐蝕事故多發(fā)生在受力較大的高強(qiáng)度材料(超高強(qiáng)度鋼、高強(qiáng)度鋼、滲碳氮鋼、彈簧鋼和不銹鋼等),是應(yīng)力與腐蝕協(xié)同作用的結(jié)果。表現(xiàn)在高強(qiáng)度材料制件上,典型材料失效案例中,強(qiáng)度較高的鋼材引發(fā)的事故所占比例最高。可見,材料失效以高強(qiáng)度鋼材引發(fā)的事故占據(jù)明顯的位置。

按腐蝕分類分析,重大材料失效故障,多發(fā)生在受力與腐蝕協(xié)同作用出現(xiàn)的腐蝕和疲勞類型上,例如,應(yīng)力腐蝕、氫脆、鎘脆、腐蝕疲勞等。國際運(yùn)輸機(jī)協(xié)會的綜合報(bào)告指出,飛機(jī)失效的主要因素是腐蝕和疲勞,而純粹的疲勞是沒有的,因?yàn)闆]有那個(gè)制件能擺脫環(huán)境的作用,都是在環(huán)境作用下發(fā)生的失效,所謂疲勞失效實(shí)質(zhì)上就是腐蝕疲勞失效。事實(shí)證明,腐蝕是引起飛機(jī)失效的最主要因素。

各航空企業(yè)存在的腐蝕情況一般或較輕,各單位均有腐蝕防護(hù)的相關(guān)規(guī)范要求,但尚不完善,執(zhí)行的標(biāo)準(zhǔn)主要有企業(yè)標(biāo)準(zhǔn)、行業(yè)標(biāo)準(zhǔn)和國家標(biāo)準(zhǔn),且各企業(yè)內(nèi)部均提供專業(yè)的腐蝕防護(hù)技術(shù)相關(guān)培訓(xùn),有相應(yīng)的腐蝕工作記錄,并用于指導(dǎo)企業(yè)中的腐蝕防護(hù)相關(guān)工作。

航空裝備具有高減重、高可靠、長壽命等嚴(yán)格的使用要求,各主機(jī)所在制定整體設(shè)計(jì)方案時(shí)就把防腐蝕問題考慮在內(nèi),并將腐蝕防護(hù)的措施貫穿于制造、運(yùn)行、維護(hù)等裝備全壽命周期。各單位對于腐蝕防護(hù)專業(yè)技術(shù)人才、新型腐蝕防護(hù)技術(shù)、腐蝕防護(hù)解決方案等都有迫切的需求,在選擇腐蝕防護(hù)對策時(shí),有限考慮防腐技術(shù)的先進(jìn)性和長效防腐性,其次考慮防腐技術(shù)的成本價(jià)格。各單位認(rèn)為,建立材料腐蝕、損傷數(shù)據(jù)庫以及材料選定數(shù)據(jù)庫,建立和使用全壽命成本評估方法(LCCLCA),使用或改進(jìn)防腐蝕監(jiān)測和維護(hù)管理方法,使用腐蝕剩余壽命評價(jià)技術(shù)、監(jiān)測技術(shù),使用新材料,維護(hù)中使用新型防腐修復(fù)技術(shù),建立腐蝕行為模型等對于提升企業(yè)整體防腐蝕水平有重要的作用。

航空發(fā)動機(jī)零部件長期在具有高溫、高壓、油霧、氧化等復(fù)雜、嚴(yán)酷的環(huán)境中服役,因此其腐蝕狀況普遍較機(jī)體嚴(yán)重,且維護(hù)成本較高。隨著國際形勢的不斷變化以及國產(chǎn)大飛機(jī)的研制加速,艦載飛機(jī)、遠(yuǎn)程寬體客機(jī)等對于飛機(jī)的耐海洋腐蝕能力提出了更高的要求,這有助于促進(jìn)航空裝備腐蝕防護(hù)技術(shù)發(fā)展,保障航空裝備服役的可靠性、安全性。

由腐蝕造成的損失存在于設(shè)計(jì)、制造及運(yùn)行、維護(hù)各個(gè)階段,且發(fā)動機(jī)的腐蝕成本明顯高于機(jī)體。如果沒有采用現(xiàn)有的防腐蝕措施,由腐蝕產(chǎn)生的損失可能會增加10 % ~ 30 %,因此先進(jìn)的腐蝕防護(hù)技術(shù)對于降低總體腐蝕成本有重要作用。

未來航空武器裝備對功能性、長壽命等要求很高,特別是艦載機(jī)的發(fā)展及我國海洋大國戰(zhàn)略定位,需研究海洋環(huán)境下材料的腐蝕與防護(hù)性能,使飛機(jī)能夠適應(yīng)濕熱海洋環(huán)境,從而保障飛機(jī)的出勤率和戰(zhàn)斗力,降低維護(hù)修理費(fèi)用,延長服役壽命。近年來,我國周邊區(qū)域軍事熱點(diǎn)事件頻發(fā),我國南海主權(quán)不斷受到東南亞國家挑戰(zhàn),在釣魚島附近海域與日本存在潛在沖突。從我國海軍艦隊(duì)遠(yuǎn)赴亞丁灣打擊索馬里海盜等舉措可以看出我軍的建軍思想從之前的近海防御正在轉(zhuǎn)變?yōu)榫嗪0毒€中遠(yuǎn)距離作戰(zhàn),沖出第一島鏈的訴求不斷強(qiáng)烈。在這種局勢下,如何保證我軍武器裝備在較為陌生的地域、海域和空域仍然有效的發(fā)揮戰(zhàn)斗力就成了擺在眼前的問題。

我國軍用飛機(jī)已經(jīng)發(fā)生的嚴(yán)重腐蝕問題已經(jīng)證明了目前飛機(jī)尤其是海洋飛機(jī)腐蝕設(shè)計(jì)的局限性。以往的腐蝕設(shè)計(jì)技術(shù)主要針對的是內(nèi)陸環(huán)境服役飛機(jī),是基于經(jīng)驗(yàn)的研究方法逐步建立并完善起來的。在形成過程中,已有大量的飛機(jī)處于不同的服役狀態(tài),從生產(chǎn)狀態(tài)、服役狀態(tài)、大修狀態(tài)、再到服役狀態(tài)直至退役狀態(tài)。這些不同狀態(tài)的飛機(jī),為腐蝕防護(hù)設(shè)計(jì)提供了大量的、豐富的宏觀經(jīng)驗(yàn)和教訓(xùn),在設(shè)計(jì)中目標(biāo)和狀態(tài)明確,針對性強(qiáng),效果好。然而,由于我國尚沒有海洋飛機(jī)長期服役,缺乏可直接借鑒的經(jīng)驗(yàn),其腐蝕防護(hù)系統(tǒng)研究剛剛起步。因此目前在腐蝕防護(hù)設(shè)計(jì)上只能以內(nèi)陸飛機(jī)腐蝕防護(hù)設(shè)計(jì)為主,局部進(jìn)行完善,雖然加強(qiáng)了在裝配過程中防護(hù)設(shè)計(jì),但整體提升有限。隨著海洋飛機(jī)大規(guī)模長時(shí)間服役,腐蝕現(xiàn)象將日益嚴(yán)重,影響我軍戰(zhàn)斗力的發(fā)揮。

因此,完全以內(nèi)陸飛機(jī)的使用維護(hù)經(jīng)驗(yàn)為基礎(chǔ),已經(jīng)無法解決海洋飛機(jī)服役過程中的腐蝕問題,無法滿足我國海洋飛機(jī)腐蝕防護(hù)發(fā)展的需求。因此,面對惡劣的使用環(huán)境,亟需開展海洋大氣環(huán)境飛機(jī)腐蝕防護(hù)研究,積累典型材料、涂層及易腐蝕結(jié)構(gòu)、機(jī)載電子產(chǎn)品在海洋大氣環(huán)境下的腐蝕數(shù)據(jù)并研究變化規(guī)律,建立海洋大氣環(huán)境的實(shí)驗(yàn)室加速試驗(yàn)方法及裝置并開展驗(yàn)證和應(yīng)用研究,以滿足在研和新一代海洋飛機(jī)的腐蝕防護(hù)要求。

(節(jié)選自《我國飛機(jī)腐蝕成本調(diào)查報(bào)告》)

1.3.3.4汽車

隨著全球經(jīng)濟(jì)的不斷發(fā)展,汽車的使用也越來越普及,已經(jīng)成為現(xiàn)代社會重要的運(yùn)輸工具。特別是我國,進(jìn)入21世紀(jì)后以每年超過10 %的速度在增長,目前保有量已達(dá)到2.8億。汽車的主體是金屬材料,如:鋼材、鋁材等。這些金屬材料在使用過程中會逐漸的發(fā)生腐蝕,不但影響外觀裝飾性,也會影響到功能和安全,都會導(dǎo)致用戶對主機(jī)廠的抱怨,影響品牌形象,給汽車產(chǎn)業(yè)帶來經(jīng)濟(jì)損失。在汽車發(fā)展中,各國追求的目標(biāo)之一是提高汽車質(zhì)量,延長汽車服役壽命。

金屬材料作為現(xiàn)代工業(yè)社會的主要支柱之一,在汽車工業(yè)中更是起著非常重要的作用,其主要應(yīng)用于汽車的車身和底盤、動力和傳動系統(tǒng)等。對于金屬構(gòu)件而言,腐蝕是材料失效的主要方式和機(jī)制之一,而且腐蝕失效通常代價(jià)是很昂貴的。汽車作為現(xiàn)代工業(yè)的產(chǎn)物已歷經(jīng)百年的發(fā)展歷史,期間各個(gè)國家無不從安全和經(jīng)濟(jì)的角度出發(fā),追求如何延長汽車的服役壽命,同時(shí)降低汽車的使用和維護(hù)的成本。據(jù)統(tǒng)計(jì),汽車的損壞主要有三種形式,即事故損壞、摩擦損壞和腐蝕損壞。其中,腐蝕損壞最為普遍,主要是由于汽車制造所采用的材料一直以金屬為主(鋼鐵材料在汽車總重量中占比約為72 % ~ 88 %)。

當(dāng)今汽車工業(yè)在中國仍處于蓬勃發(fā)展時(shí)期,2015年全年中國汽車市場的銷量為2, 459.8萬輛,再一次毫無懸念地摘得全球第一。同樣我國所承擔(dān)的汽車腐蝕問題造成的經(jīng)濟(jì)損失也是最大的。據(jù)統(tǒng)計(jì),我國每年汽車腐蝕造成的經(jīng)濟(jì)損失達(dá)1000億以上(來源:中國腐蝕與防護(hù)網(wǎng))。因此,汽車用材中金屬腐蝕保護(hù)的重要性是顯而易見的。

我國汽車行業(yè)起步較晚,自主品牌沒有明確的整車動態(tài)腐蝕試驗(yàn)方法和評價(jià)方法,基本以海南熱帶氣候試驗(yàn)有限公司編制的汽車行業(yè)標(biāo)準(zhǔn)《QC/T 732-2005 乘用車強(qiáng)化腐蝕試驗(yàn)方法》為基準(zhǔn),進(jìn)行整車動態(tài)腐蝕試驗(yàn)和評價(jià)。試驗(yàn)周期為3~6個(gè)月,能夠?qū)π萝囆烷_發(fā)設(shè)計(jì)和批量防腐質(zhì)量控制提供較為有效的方向性指導(dǎo)。因此,整車動態(tài)腐蝕試驗(yàn)是汽車廠進(jìn)行開發(fā)設(shè)計(jì)、批量質(zhì)量控制的必要有段之一。

汽車腐蝕不僅造成巨大的經(jīng)濟(jì)損失、材料和能源的浪費(fèi),而且還帶來環(huán)境污染、交通事故。據(jù)報(bào)道,世界每年每輛汽車腐蝕的平均損失為150~250美元,各國汽車腐蝕的年損失為:美國2, 000億美元,原西德20億馬克,英國2~5億英磅,瑞典5億克朗,前蘇聯(lián)25億盧布。在我國,粗略估計(jì)80年代初全國汽車腐蝕損壞進(jìn)行維修的材料費(fèi)即達(dá)l0億元人民幣。上海公交車輛車身腐蝕損失每年可達(dá)2, 490~2, 550萬元。

中國汽車工業(yè)協(xié)會數(shù)據(jù)顯示,我國汽車銷售逐年加速增長;2013年,我國產(chǎn)銷2, 211.68萬輛和2, 198.41萬輛,同比增長14.76 %和13.87 %;中國已成為全球第一大汽車市場。

汽車的腐蝕頻率與車齡和運(yùn)行里程有關(guān)。所謂的腐蝕頻率是指出現(xiàn)腐蝕的車輛占被調(diào)查車輛的百分?jǐn)?shù)。可見,汽車腐蝕頻率分別隨著車齡和運(yùn)行里程的增加而增加。

汽車常見的腐蝕類型包括斑狀腐蝕、縫隙腐蝕、應(yīng)力腐蝕等。

斑狀腐蝕是汽車車身通常發(fā)生的一種腐蝕,表現(xiàn)為面漆或涂層鼓泡和脫落、露出基體金屬、出現(xiàn)均勻腐蝕或蝕坑。 腐蝕原因是多方面的,有的是因?yàn)榛w金屬陰極反應(yīng)導(dǎo)致氣體鼓泡剝離;有的是因基體金屬的陽極溶解導(dǎo)致涂層脫落;有的是因?yàn)樯呈w濺使漆層分離;有時(shí)候是多種因素同時(shí)存在造成腐蝕。

汽車縫隙腐蝕有著許多特殊形式,如穿透腐蝕、絲狀腐蝕、沉積(垢下)腐蝕等。這些腐蝕的表現(xiàn)形式不同,但究其發(fā)生原因,都是由于存在縫隙,而縫隙內(nèi)外氧含量、離子組成濃度以及pH值不同,均導(dǎo)致腐蝕發(fā)生。縫隙腐蝕是汽車腐蝕最嚴(yán)重的腐蝕形態(tài),也是造成汽車損壞的最重要原因。

汽車局部腐蝕還有點(diǎn)腐蝕、雙金屬腐蝕、晶間腐蝕。點(diǎn)腐蝕常發(fā)生在不銹鋼、鋁及鋁合金、鋅合金構(gòu)件以及鍍錫、鍍銅、鍍鉻鎳零件表面。特別是有氯離子的環(huán)境, 即在有防凍鹽的道路上和海洋大氣中,汽車點(diǎn)腐蝕最為嚴(yán)重。雙金屬腐蝕是發(fā)生在電位不同的異金屬連接件中電位較負(fù)的金屬,如與鋼件連接的鋅、鋁及其鍍層,由于電位差作用易發(fā)生腐蝕。晶間腐蝕是不銹鋼、鋁合金等汽車零件常發(fā)生的腐蝕。引起晶間腐蝕的原因是在制造中由于加熱、焊接,從而引發(fā)晶粒與邊界化學(xué)成分的變化。

汽車中的一些承載構(gòu)件,在潮濕腐蝕環(huán)境下,若受靜載則易發(fā)生應(yīng)力腐蝕破裂;若受周期動載則易發(fā)生腐蝕疲勞;若受微小周期振動則發(fā)生微動腐蝕。汽車構(gòu)件受載下腐蝕的危險(xiǎn)在于構(gòu)件承受遠(yuǎn)低于材料的屈服極限的載荷下發(fā)生零件斷裂。該種腐蝕的隱密性、突發(fā)性是汽車安全行駛的隱患。

汽車的腐蝕部位主要為車身、車架附近、熱交換器、發(fā)動機(jī)系統(tǒng)等。路上的沙子等打在汽車的外表面,引起涂層脫落,導(dǎo)致汽車底部材料生銹,則引起局部腐蝕。車底盤遇到碎石、泥沙撞擊等,極易破壞汽車表面的防護(hù)層,當(dāng)接觸到水和空氣中的氧,就會引起化學(xué)作用而腐蝕。

我們還需要認(rèn)識產(chǎn)生嚴(yán)重腐蝕的部位,通過對車身不同部位穿孔腐蝕比率的統(tǒng)計(jì),若車身某部位發(fā)生穿孔腐蝕的比率較高,說明該部位是進(jìn)行白車身防腐蝕設(shè)計(jì)的關(guān)鍵區(qū)域。故,這些區(qū)域需在防腐蝕設(shè)計(jì)中需密切關(guān)注。

對各部位產(chǎn)生穿孔腐蝕的比率進(jìn)行排序,這與各部位的所經(jīng)受的腐蝕強(qiáng)度成正比例關(guān)系:

側(cè)圍裙邊≥翼子板≥側(cè)圍其他部位(A、B、C柱下部)≥底盤≥輪眉≥四門≥后備箱≥發(fā)倉=頂蓋≥機(jī)蓋≥后備箱行李蓋≥備胎盆

上述分析結(jié)果表明,白車身腐蝕的重點(diǎn)區(qū)域,主要集中在由側(cè)圍裙邊、翼子板、側(cè)圍ABC柱、輪眉、底盤組成的車身框架內(nèi),但四門部位也不能忽視。

從投訴的數(shù)量看翼子板與發(fā)倉、大頂相當(dāng),但從腐蝕的強(qiáng)度看翼子板更容易受到破壞,在防腐蝕設(shè)計(jì)中更應(yīng)該關(guān)注類似部位,應(yīng)做到“有的放矢”,特別注意腐蝕強(qiáng)度高的部位。

車門面板和框架在近地面區(qū)受到沙石飛濺和防凍鹽影響腐蝕相當(dāng)重。由于折疊焊接處涂層不完整,密封不嚴(yán)使水、氣極易進(jìn)入,故常發(fā)生自內(nèi)向外的穿透腐蝕。窗框、裝飾條附近,由于膠條密封不良或年長老化常引發(fā)縫隙腐蝕。車身骨架與面板之間也常出現(xiàn)縫隙腐蝕,在用鋁合金作頂蓋骨架、鋼作頂蓋外護(hù)面時(shí),在含氯離子的環(huán)境中連接處常見到雙金屬腐蝕。

影響汽車腐蝕的因素有汽車服役環(huán)境、設(shè)計(jì)、材料選擇、制造工藝、維修保養(yǎng)等都影響汽車腐蝕發(fā)生役壽命的長短。在我國,汽車腐蝕在大氣含SO2和Cl-高的青島最嚴(yán)重,溫濕度高、潮濕時(shí)間長的成都其次,較輕的是廣州,而在干燥低溫的北京和烏魯木齊最輕。汽車設(shè)計(jì)中采用防護(hù)設(shè)計(jì),腐蝕將大為減輕。若避免了袋狀結(jié)構(gòu)和滯留,就可以防止泥沙雨水的積存、從而減輕垢下腐蝕。所有部件連接采用封閉設(shè)計(jì)、堵塞縫隙,防止縫隙腐蝕。北京公共汽車由上下手搖開啟改為左右推拉開放,大大減輕了窗角和面板的腐蝕。廣州、成都公共汽車后期采用鋁板做車身面板,青島車有些采用玻璃鋼制作,有些載貨車用鍍鋅板制作燃油箱、擋泥板、腳踏板,有些車用不銹鋼制作裝飾物,這些都大大提高了汽車耐蝕性能。

圖1-17 汽車底部受到泥漿飛濺

圖1-18 汽車底部連接部位腐蝕

汽車車身上漆之前,采用嚴(yán)格的除銹、脫脂、磷化與鈍化預(yù)處理工藝,將大大提高油漆附著力,從而提高汽車耐蝕性能。我國早年汽車制造中,有些廠家只采用簡單的人工打磨除銹一道工序即上漆,油漆性能又不好,涂漆工藝也落后,致使汽車服役后短時(shí)間如半年至一年就出現(xiàn)面漆鼓泡、脫落、銹斑多處可見。

從環(huán)境介質(zhì)看,引起汽車腐蝕破壞的主要介質(zhì)是大氣環(huán)境,其中的二氧化硫和氯離子在汽車腐蝕中扮演者重要的作用。影響汽車腐蝕的因素主要是大氣環(huán)境,空氣中的相對濕度、二氧化硫、氯離子和灰塵,以及寒冷地區(qū)防冰鹽。金屬材料腐蝕與環(huán)境因素息息相關(guān),溫度、濕度、光照等因素都會引起表面防護(hù)層的變化,從而導(dǎo)致金屬基體腐蝕。我國幅員遼闊,涵蓋了從寒帶至熱帶、海洋性至沙漠性等近10種氣候分布,腐蝕情況極為復(fù)雜。對于汽車廠商來說,整車防腐是產(chǎn)品最重要的質(zhì)量特性之一。但是整車腐蝕是長期使用過程中,在環(huán)境、使用習(xí)慣、停放存儲等多種因素影響下才會發(fā)生的。通過用戶車輛信息反饋來收集腐蝕數(shù)據(jù),周期太長,通常要3~6年以上,無法對新車型開發(fā)和批量車型的監(jiān)控形成有效的指導(dǎo)。為了解決實(shí)際腐蝕的時(shí)效性和起到預(yù)警作用,全球的汽車集團(tuán)根據(jù)各自的市場份額、重點(diǎn)區(qū)域氣候情況、用戶使用及抱怨情況等,開發(fā)了各自的整車動態(tài)腐蝕試驗(yàn)方法及評價(jià)方法,可以在3~12個(gè)月內(nèi)體現(xiàn)大多數(shù)在極端地域會出現(xiàn)的問題,提前通過開發(fā)設(shè)計(jì)、生產(chǎn)改進(jìn)等手段進(jìn)行解決,降低售后腐蝕風(fēng)險(xiǎn)。

汽車腐蝕環(huán)境的研究是腐蝕工程正向開發(fā)過程及體系建立當(dāng)中的首要環(huán)節(jié)。而汽車腐蝕環(huán)境包含了兩方面的因素,第一方面是氣候腐蝕環(huán)境的影響,其中包含的腐蝕因子有降雨/雪,空氣中氯離子等。通過數(shù)學(xué)建模,可以形成中國腐蝕氣候強(qiáng)度圖。另一方面是汽車使用環(huán)境的影響,其中包含冬季路面除雪用的鹽,車身及零部件在行駛工況下的應(yīng)力,行駛過程中飛濺到車身上的碎石、泥污、水漬等因素。根據(jù)中國腐蝕氣候強(qiáng)度圖,選取典型的不同地區(qū),通過在汽車上搭載標(biāo)準(zhǔn)的coupon樣片,可以通過標(biāo)準(zhǔn)的coupon樣片的腐蝕情況, 表征出在這些地區(qū)行駛環(huán)境下的腐蝕強(qiáng)度。往往在汽車上發(fā)生的腐蝕現(xiàn)象是這兩方面環(huán)境因素的綜合作用表現(xiàn)。通過實(shí)際的行駛環(huán)境腐蝕表現(xiàn)的強(qiáng)弱,對中國腐蝕氣候強(qiáng)度圖做進(jìn)一步的修正,可以繪制出中國汽車腐蝕環(huán)境強(qiáng)度圖,同時(shí)再結(jié)合國內(nèi)客戶對汽車腐蝕防護(hù)的期望及廠家的質(zhì)保需求,可以制訂出中國腐蝕環(huán)境的等級分類。

圖1-19 汽車面臨的泥漿環(huán)境

圖1-20 汽車面臨的雨雪低溫環(huán)境

對于汽車腐蝕的評價(jià)尚沒有一個(gè)統(tǒng)一的標(biāo)準(zhǔn),各國之間及各車企之間所采用的評價(jià)方法均不同。此外,目前所采用的評價(jià)方法測試所需周期長,不能對汽車及其零部件的耐蝕性能進(jìn)行快速評價(jià),這大大限制了新車的研發(fā)及試驗(yàn)周期。需要通過分析汽車零部件實(shí)際使用過程中出現(xiàn)的腐蝕損傷形式及特征,建立整車與零部件之間腐蝕失效關(guān)系,確定兩者的加速倍率,實(shí)現(xiàn)可通過汽車零部件的腐蝕情況預(yù)測整車腐蝕行為,大大簡化整車使用壽命測試流程。

(節(jié)選自《我國汽車腐蝕成本調(diào)查報(bào)告》)

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414