六價鉻電鍍工藝在電鍍行業中占據極其重要的地位,被稱為三大鍍種之一,至今應用已超過80a。電鍍鉻工藝作為電解銅箔的防氧化技術,具有工藝穩定、成本低廉、操作簡單和耐蝕性好等優點,既能提高銅箔的常溫防氧化性能,延長存放時間,又能降低銅箔劣化率,防止出現側蝕。雖然六價鉻電鍍工藝的鍍層美觀、性能優異,但是存在不少缺點。在工藝技術方面,六價鉻鍍液分散能力和覆蓋能力差,電流效率低(僅為10%~25%),并且對非溶性陽極板腐蝕嚴重,很容易引入其他雜質而污染鍍液;在環保方面,六價鉻是公認的致癌物質,對人體健康危害極大;同時鍍鉻廢水加重了環境污染,增加了水處理成本。目前,各國政府都在一定程度上禁止或限制六價鉻的使用。所以,新的代鉻工藝的研究迫在眉梢。

筆者研究了電鍍鎳鉬合金技術代替六價鉻電鍍工藝。電鍍鎳鉬合金工藝鍍液穩定,操作簡單,對陽極板腐蝕較輕且鍍層具有較好的耐蝕性能,而且鍍液對人體健康危害小,廢液處理成本低。本文主要對電鍍鎳鉬工藝進行研究,并與六價鉻電鍍工藝在生產應用方面的一些性能進行比較,希望能夠為鎳鉬代鉻工藝的生產應用提供依據。

1·實驗

1.1原料

三氧化鉻,氫氧化鉀,硫酸鎳,鉬酸鈉,檸檬酸,穩定劑,玻璃纖維環氧樹脂半固化片(FR-4料),軟水,以及厚度35μm的電解銅箔。

1.2電解銅箔的表面處理工藝

為了提高電解銅箔的剝離強度和防氧化性能,需要對其毛(M)面和光(S)面進行表面處理[9],工藝流程分述如下。

(1)毛箔M面處理流程:酸洗—粗化—固化—水洗—鋅合金—水洗—電鍍鉻(或電鍍鎳鉬合金)—水洗—硅烷偶聯劑—烘干。

(2)毛箔S面處理流程:酸洗—水洗—鋅合金—水洗—電鍍鉻(或電鍍鎳鉬合金)—水洗—烘干。

1.2.1酸洗

采用高酸低銅溶液,主要目的是清洗掉毛箔表面的氧化層,以便后續處理。

1.2.2粗化

與酸洗液成分相當,主要目的是增加毛箔M面的活性基點,提高銅箔的剝離強度。

1.2.3固化

鍍液組成為高銅低酸,不僅能提高銅箔的剝離強度,而且能防止表面粗化層脫落。

1.2.4鋅合金電鍍

為鋅–鎳合金鍍液,主要是保證銅箔S面和M面具有一定的高溫防氧化性能。

1.2.5硅烷偶聯劑處理

采用一定濃度的KH560偶聯劑,主要是提高銅箔的剝離強度,也有助于提高常溫防氧化性能。

1.2.6烘干

采用150~300°C的熱風將銅箔S面和M面吹干,便于儲存。

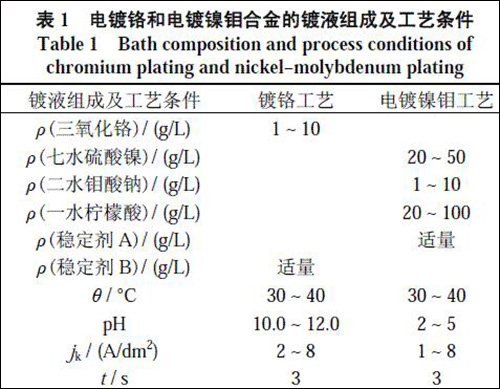

1.3電解銅箔電鍍鉻和電鍍鎳鉬合金的鍍液組成及工藝條件

電鍍鉻和電鍍鎳鉬合金的鍍液組成及工藝條件見表1。

2·鉻鍍層和鎳鉬合金鍍層的性能比較

2.1表面處理前后銅箔的抗拉強度及延伸率

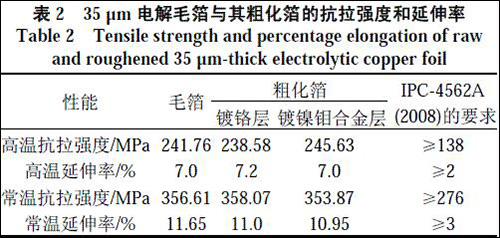

抗拉強度和延伸率是衡量電解銅箔質量好壞的兩個重要內在性能指標。如果銅箔的延伸率和抗拉強度較高,根據物體的熱脹冷縮性能,那么在銅箔壓成線路板時就不容易出現由于高溫或低溫引起的斷路現象。表2給出了35μm電解毛箔和經過表面處理銅箔的高溫和常溫抗拉強度及延伸率的測量結果。常溫抗拉強度由LD-1000A型1級電子式拉力試驗機(濟南嘉正儀器制造有限公司)測得;高溫抗拉強度測試采用自制的高溫抗拉強度儀,該儀器由常溫抗拉強度儀和101A-2型電熱鼓風干燥箱(龍口市電爐制造廠)組成,將常溫抗拉強度儀中銅箔拉伸段移入電熱鼓風干燥箱中,待溫度升至180°C時進行測量。

對表2的數據分析可知,電解銅箔和經過表面處理粗化箔的抗拉強度和延伸率的變化均在要求的范圍內,表面電鍍鉻和電鍍鎳鉬合金試樣的抗拉強度和延伸率均無明顯差異。因為粗/固化層、電鍍鉻層或電鍍鎳鉬合金層的厚度相對于銅箔本身的厚度來說比較小,表面處理只是在毛箔微觀凸起的中上部形成了少量沉積層,基本上不會影響電解銅箔的延伸率和抗拉強度,所以延伸率和抗拉強度主要取決于電解毛箔本身。盡管不同鍍層造成銅箔的抗拉強度和延伸率有細微的差別,但均達到國家標準(GB/T5230–2000《電解銅箔》),符合生產要求。

2.22種鍍層的耐高溫氧化性

分別對電鍍鉻層和電鍍鎳鉬合金層的試樣進行耐高溫實驗,實驗方法為:分別將試樣放入210°C的高溫電熱鼓風干燥箱中,烘烤15min后觀察表面氧化情況。通過對試樣進行觀察發現,電鍍鉻試樣表面被完全氧化成黑色,電鍍鎳鉬合金試樣表面超過90%的區域發生了氧化。為了進一步比較2種鍍層的耐高溫氧化性能,縮短氧化時間后再進行比較。

將氧化時間縮短為10min,發現電鍍鉻試樣被完全氧化,而電鍍鎳鉬合金試樣的表面有60%~70%的面積發生了氧化。繼續縮短高溫氧化時間至5min,發現電鍍鉻試樣表面還是完全氧化,而電鍍鎳鉬合金試樣的表面只有30%~40%的面積發生了氧化,表面只形成了一層極薄的氧化層,其余部分均與原來的顏色保持一致。

將高溫氧化時間固定為5min,溫度分別降至200°C和180°C,觀察電鍍鉻層和電鍍鎳鉬合金層試樣表面的氧化情況。當溫度為200°C時,電鍍鉻試樣表面完全氧化,電鍍鎳鉬合金試樣表面有30%~40%的面積發生了氧化;當溫度進一步降低至180°C時,電鍍鉻試樣表面被完全氧化,而電鍍鎳鉬合金試樣表面只有20%~30%的面積發生了氧化。由此可見,無論是從烘烤溫度還是烘烤時間上來比較,電鍍鎳鉬合金試樣的耐高溫氧化性能都要好于電鍍鉻試樣。

2.32種鍍層的常溫防氧化性能

分別對電鍍鉻和電鍍鎳鉬合金后的銅箔進行常溫防氧化性能測試,具體步驟如下:

(1)每臺機列取測試樣一張,尺寸為300mm×1290mm),均勻地裁切成4張150mm×150mm的樣品,取樣時注意保護銅箔光面,避免汗水、唾液等外來雜物污染。

(2)運行LHU-213型恒溫恒濕箱,設置試驗條件,即溫度80°C,相對濕度90%。

(3)用不銹鋼釬從樣品邊角處穿入,每張樣品之間保持一定的距離,懸置于恒溫恒濕箱內,測試24h后檢查銅箔光面的氧化情況。

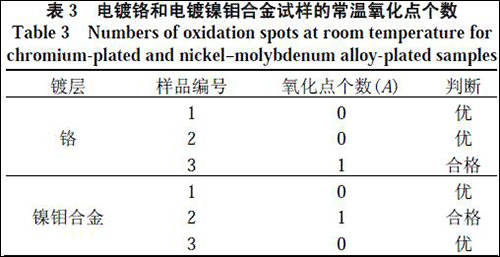

根據客戶要求及行業生產標準制定的判斷依據為:氧化點個數A=0為優,1≤A≤2為合格,A>2為不合格,表3給出了試驗結果。

由表3的實驗數據得知,電鍍鉻試樣和電鍍鎳鉬合金試樣在150mm×150mm范圍內的氧化點個數都合格,滿足客戶要求。由此可見,電鍍鎳鉬合金鍍層和電鍍鉻鍍層的常溫防氧化性能相當,都能滿足生產的要求。

2.4剝離強度及劣化率

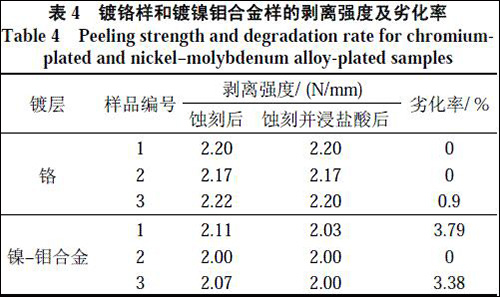

通過雙層自動電腦控溫雙層平板壓機(鄭州大眾機械制造有限公司),將3個電鍍鉻試樣和3個電鍍鎳鉬合金試樣分別壓制在6張玻璃纖維環氧樹脂半固化片(即FR-4料)上,壓制溫度為170°C,壓力為10~13MPa,壓制時間為100min,得到覆銅板樣品。然后在其光面上覆蓋寬為3mm的印制線路板專用膠帶,再將其放在蝕刻液中,10~15min后取出,用BK-2型稱重傳感器(航天科技集團北京嘉祥高科技開發公司)做剝離強度測試,此為蝕刻后試樣的剝離強度,結果見表4。將蝕刻后的試樣浸泡在15%的鹽酸溶液中30min,取出后再用BK-2型稱重傳感器對蝕刻條進行剝離強度測試,浸泡鹽酸后剝離強度降低的幅度稱為劣化率(以百分數表示),測試結果也見表4。

由表4可以看出,電鍍鉻覆銅板樣品的剝離強度要好于電鍍鎳鉬合金覆銅板樣品,且劣化率也稍好;雖然電鍍鎳鉬合金覆銅板樣品的剝離強度偏低,劣化率偏大,但都符合35μm銅箔壓制FR4板浸前和浸后的剝離強度都不能低于1.80N/mm、劣化率小于5.0%的生產要求。通過對兩樣品浸后的蝕刻條觀察發現,兩樣品在蝕刻和浸泡30min的過程中均未發生側蝕現象,即銅箔的毛面鍍層能夠抵抗酸液短時間腐蝕,且毛面的顏色均勻。

圖1為試樣蝕刻后和剝離強度測試后的照片。觀察已蝕刻掉銅箔的基板可以發現,2種鍍層試樣在基板上均無殘留物,應該蝕刻掉的部分被完全蝕刻干凈,而且兩者在蝕刻液中的蝕刻速度也相當。

綜上所述,電鍍鉻和電鍍鎳鉬合金的銅箔的化學性質都比較穩定,在印制電路板蝕刻時,可以最大限度地避免側蝕現象的發生,保證線路板質量的穩定。

3·結論

從滿足電解銅箔生產要求的方面著手,對電鍍鉻鍍層和有望代鉻的電鍍鎳鉬合金層進行了一些性能上的比較,得出以下結論:

(1)高、常溫抗拉強度和延伸率是電解銅箔本身固有的物理性能,通過表面粗化、固化、電鍍鉻或電鍍鎳鉬合金等一系列處理后,電解銅箔的抗拉強度和延伸率均未發生下降。

(2)電鍍鎳鉬合金試樣的高溫耐氧化性能好于電鍍鉻試樣,而兩者的常溫防氧化能力相當,均滿足生產要求。

(3)電鍍鉻層覆銅板的剝離強度和劣化率均好于電鍍鎳鉬合金層的覆銅板試樣,但都符合生產要求,并且兩者的蝕刻速度相當,蝕刻后基本無殘留物,保證了PCB廠家的質量穩定。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414