在過去的幾十年中,鋯合金包殼已經(jīng)成功地應(yīng)用于輕水堆(LWR),表現(xiàn)出了良好的抗輻照性和耐腐蝕性能。但是,鋯合金堆內(nèi)應(yīng)用一個(gè)主要問題是高溫時(shí)其與水蒸氣反應(yīng)劇烈,當(dāng)溫度大于1200 ℃時(shí)會(huì)放出大量的氫氣和熱量。日本福島核電事故后,核電的安全性再次擺在了所有核工作者的面前,如何進(jìn)一步提高輕水堆核燃料元件在事故工況下的安全性和可靠性成了一個(gè)亟待解決的問題。

輕水堆核燃料元件面對(duì)的挑戰(zhàn)是耐事故燃料的發(fā)展,以滿足反應(yīng)堆設(shè)計(jì)對(duì)燃料性能提出的更高安全裕量要求。科學(xué)家們已提出的耐事故燃料研發(fā)方向包括耐事故燃料芯體和耐事故包殼材料。耐事故包殼材料致力于改善鋯與水蒸氣的反應(yīng)動(dòng)力學(xué),降低氫的釋放率,且包殼應(yīng)具有良好的熱力學(xué)性能。耐事故包殼材料的發(fā)展主要體現(xiàn)在兩方面:一是提高鋯合金包殼的高溫抗氧化能力及強(qiáng)度;二是研發(fā)具有高強(qiáng)度和抗氧化能力的非鋯合金。本文討論的是針對(duì)前者而開展的鋯合金包殼表面涂層研究。

涂層鋯包殼應(yīng)用的主要好處是經(jīng)濟(jì)性,這是因?yàn)楝F(xiàn)有設(shè)備的生產(chǎn)能力可持續(xù)使用,易于實(shí)現(xiàn)鋯基涂層包殼的商業(yè)化應(yīng)用。涂層鋯包殼面臨的技術(shù)挑戰(zhàn)是要滿足燃料包殼和組件的各種性能要求,而涂層包殼不改變?nèi)剂习鼩さ某叽纾@對(duì)堆內(nèi)性能至關(guān)重要,特別是在正常運(yùn)行的條件下。在長期運(yùn)行過程中,涂層在腐蝕、蠕變和磨蝕條件下都應(yīng)具有一定的穩(wěn)定性。因此,需要不斷地探索、優(yōu)化鋯合金表面涂層制備技術(shù)。

新技術(shù)應(yīng)更易控制涂層質(zhì)量,特別是涂層厚度,鋯包殼表面涂層在堆內(nèi)環(huán)境下應(yīng)能長期保持穩(wěn)定性。

目前,國際上關(guān)于鋯合金包殼表面涂層研究還處于前期探索階段,已經(jīng)開展了一系列涂層候選材料和涂層工藝的篩選工作,也進(jìn)行了涂層性能表征,取得了一些成果。美國主要關(guān)注了MAX 相和陶瓷涂層材料,韓國和法國主要關(guān)注了金屬Cr 涂層材料,中國鋯合金包殼表面涂層研究還處于起步階段。

1 鋯合金包殼表面涂層研究現(xiàn)狀

鋯合金表面抗氧化涂層技術(shù)是一種主要的改善鋯包殼表面抗氧化能力的方法。通過在鋯合金外表面涂上一層材料以增強(qiáng)包殼耐磨、抗高溫氧化的能力,從而改善正常工況下以及事故工況下鋯包殼的耐事故性能。目前,國際上關(guān)于鋯合金包殼表面涂層研究已經(jīng)取得了一些初步篩選結(jié)果,涂層材料主要涉及MAX 相和金屬Cr。

1.1 MAX 相涂層

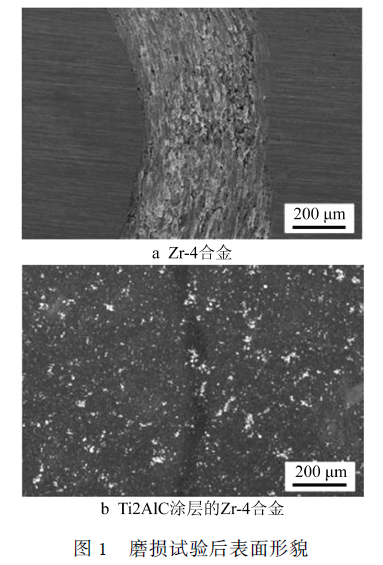

美國能源部在2014 年輕水堆包殼結(jié)構(gòu)材料研究建議書中重點(diǎn)提到了MAX 相材料的應(yīng)用優(yōu)勢(shì)和研究建議。美國Wisconsin 大學(xué)Benjamin 等選用了MAX相中Ti2AlC 材料作為鋯包殼表面涂層材料,涂層工藝采用了冷噴涂,涂層厚度約為90 μm。試驗(yàn)結(jié)果表明,涂層與鋯基體間的結(jié)合力大于50 N,MAX 相涂層表面的耐磨性更好(如圖1)。700 ℃、60 min 高溫氧化實(shí)驗(yàn)后,涂層與基體的界面間未觀察到氧化層,僅鋯合金涂層上表面有輕微的氧化,而同樣條件下Zr-4 合金的氧化膜厚度已達(dá)10 μm,這是因?yàn)橥繉颖砻嫘纬闪酥旅芏€(wěn)定的保護(hù)膜。模擬事故條件下的高溫氧化試驗(yàn)結(jié)果表明,涂層對(duì)鋯基體具有保護(hù)作用。

Darin J. Tallman 等研究了溫度在1100~1300 ℃范圍時(shí),MAX 相材料Ti3SiC2 和Ti2AlC 與Zr-4 合金的反應(yīng)性。研究結(jié)果表明,Si 和Al 的擴(kuò)散厚度均符合拋物線定律,且都形成了Zr-Si、Zr-Al 金屬間化合物,但Si 擴(kuò)散至Zr-4 合金的速率比Al 擴(kuò)散少一個(gè)數(shù)量級(jí)。

國內(nèi)中科院寧波材料所也進(jìn)行了MAX 相材料涂層研究,開展了不同涂層材料、不同涂層工藝的前期探索試驗(yàn)。該所更側(cè)重于涂層機(jī)理方面的探討,指出MAX 相涂層的實(shí)質(zhì)是穿衣作用,問題的關(guān)鍵在于解決氧原子向鋯基體擴(kuò)散。中科院寧波材料所ZongjianFeng 等用直流磁控濺射工藝制備了Ti2AlC 涂層,并對(duì)涂層成分控制進(jìn)行了研究。基體材料選擇了316L 奧氏體不銹鋼,涂層厚度約為10 μm,后分別進(jìn)行了750 ℃、空氣或純水蒸汽環(huán)境中Ti2AlC 涂層樣品的高溫氧化試驗(yàn),并對(duì)氧化分層現(xiàn)象和氧化機(jī)制進(jìn)行了討論。Ti2AlC 涂層在空氣中的氧化試驗(yàn)結(jié)果顯示,樣品共形成四層:最外層是厚的Al2O3 和TiO2混合氧化物,隨后是薄的α-(Al,Cr)2O3 底層,中間是厚的Fe2O3 和TiO2 混合氧化物,內(nèi)層是薄的Al2O3 富集層。而在純蒸汽水中的氧化結(jié)果顯示,樣品內(nèi)部發(fā)生了氧化,Ti2AlC 涂層沒有形成清晰的氧化物層,這可能與涂層質(zhì)量控制有關(guān)。因此,采用磁控濺射法制備合金表面涂層還有待進(jìn)一步研究。

E.N. Hoffman 等[6]對(duì)MAX 碳化物材料用于未來核電廠的堆心應(yīng)用和中子嬗變性能進(jìn)行了分析。將商業(yè)純度的MAX 相材料分別置于快中子反應(yīng)堆和熱中子反應(yīng)堆10 年、30 年和60 年,模擬計(jì)算它們的中子活度。模擬分析結(jié)果表明,不論是在快中子堆還是在熱中子堆中,三種活化時(shí)間條件下,MAX 相材料的活度與SiC 相似,而比617 合金低三個(gè)數(shù)量級(jí)。

Ti3SiC2、Ti3AlC2 和Ti2AlC 三種MAX 相材料的中子輻照試驗(yàn)結(jié)果也驗(yàn)證了中子輻照模擬分析結(jié)果的合理性。Ian Younker 等對(duì)用于耐事故燃料的涂層候選材料中子性進(jìn)行了評(píng)估,結(jié)果表明MAX 相涂層厚度應(yīng)控制在10~30 μm,以限制中子的損耗。 Darin J.Tallman 等對(duì)Ti3SiC2 和Ti2AlC 材料在中子輻照過程中的缺陷演化行為進(jìn)行了研究,表明作為高溫核能應(yīng)用的MAX 相涂層候選材料,Ti3SiC2 比Ti2AlC 表現(xiàn)出更好的前景。Qing Huang 等[9]也對(duì)MAX 相材料Ti3SiC2 和Ti3AlC2 的抗輻照性能進(jìn)行了研究,結(jié)果表明,室溫時(shí),Ti3AlC2 的抗輻照性能比Ti3SiC2 好,且兩種MAX 相材料在600 ℃的輻照穩(wěn)定性均比室溫好。

已有報(bào)道結(jié)果表明,作為耐事故包殼涂層材料,MAX 相是一種有發(fā)展前景的候選材料,但其涂層制備工藝還需進(jìn)一步篩選、優(yōu)化。關(guān)于MAX 相涂層包殼的堆內(nèi)應(yīng)用性能研究工作也有待進(jìn)一步開展。

1.2 金屬Cr 涂層

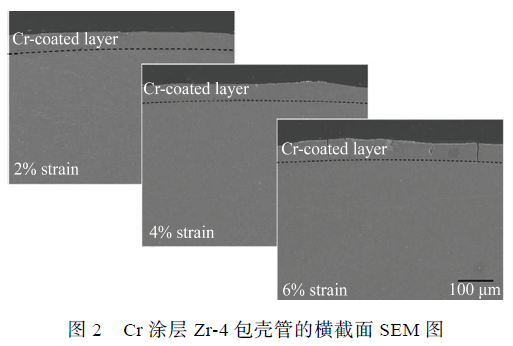

為了降低高溫水蒸汽環(huán)境中鋯基合金的氧化速率,韓國原子能研究院(KAERI)Hyun-Gil Kim 等對(duì)相關(guān)涂層材料和涂層技術(shù)進(jìn)行了探索。采用3D 激光涂層技術(shù)制備了鋯合金表面Cr 涂層,涂層厚度為90 μm。檢測了鋯合金表面涂層的附著力,開展了高溫氧化試驗(yàn)。研究結(jié)果表明,由于中間擴(kuò)散層的形成,Zr-4 合金與Cr 涂層間具有優(yōu)異的粘附性。Cr涂層包殼直到4%應(yīng)變前(如圖2),都未出現(xiàn)裂紋,滿足燃料包殼1%的應(yīng)變要求。氧化試驗(yàn)數(shù)據(jù)顯示,涂層鋯合金的高溫抗氧化性能明顯優(yōu)于Zr-4 基體。

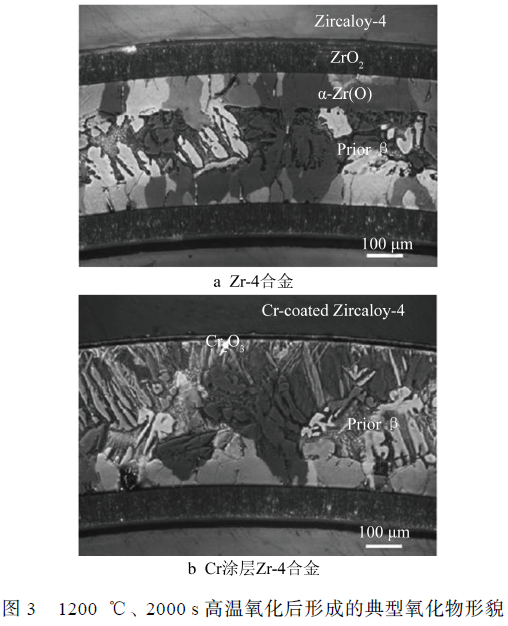

Jung-Hwan Park 等采用了電弧離子鍍技術(shù)制備了Zr-4 合金表面Cr 涂層,金屬Cr 靶純度為99.9%,制備過程中沉積溫度控制在473 K。1200 ℃、2000 s 水蒸氣環(huán)境中的氧化試驗(yàn)結(jié)果表明,涂層鋯合金的高溫抗氧化性能明顯強(qiáng)于鋯合金基體(如圖3),且Cr 涂層鋯包殼具有更優(yōu)異的延展性。

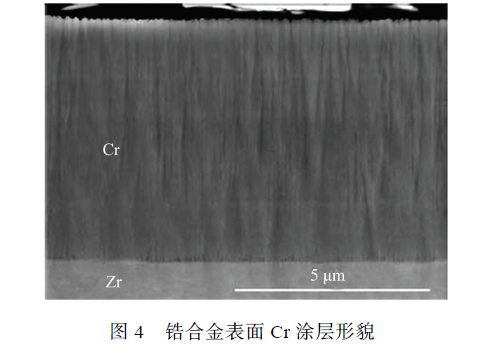

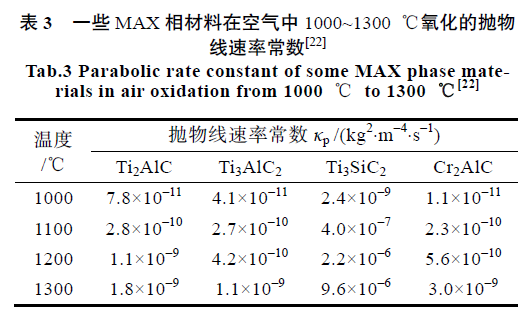

法國J.C.Brachet 等采用PVD 法制備了鋯合金表面金屬Cr 涂層。最新試驗(yàn)結(jié)果顯示,制備的Cr 涂層十分密實(shí),沒有缺陷(如圖4)。工藝優(yōu)化后制備的Cr 涂層提高了鋯包殼的耐高溫氧化性能,在事故條件下氧化淬火后仍保留了一些殘余延展性(如圖5),為采取補(bǔ)救措施提供了重要的事故反應(yīng)時(shí)間。

研究表明,金屬Cr 涂層耐高溫氧化性能良好,可作為耐事故鋯合金包殼的涂層候選材料。

目前,美國鋯合金表面涂層研究主要集中在MAX 相材料上,包括涂層工藝、涂層鋯合金的高溫氧化性能以及涂層材料的輻照性能等。韓國和法國主要關(guān)注了金屬Cr 涂層的制備工藝以及高溫氧化性能研究。國內(nèi)對(duì)MAX 相材料的制備工藝和一些性能也進(jìn)行了前期探索。由于鋯合金包殼表面涂層研究處于可行性探索階段,關(guān)于涂層應(yīng)用性能研究的報(bào)道主要集中在高溫氧化和腐蝕性能上,其他應(yīng)用性能的研究還有待進(jìn)一步開展。

2 鋯合金表面涂層研究的幾個(gè)關(guān)鍵問題

2.1 涂層材料選擇

考慮特殊的應(yīng)用環(huán)境,包殼涂層材料的選擇主要基于其物理性能。首先,涂層材料要改善鋯包殼的抗高溫氧化性能。事故條件下,涂層鋯包殼應(yīng)表現(xiàn)出明顯低的氧化速率,能在其表面形成一層致密而穩(wěn)定的保護(hù)膜,阻止或延緩氧化的進(jìn)一步加劇,從而阻止鋯包殼因氧化疏松而破損。在選擇鋯包殼涂層材料時(shí),除了考慮必備的高溫抗氧化性,還需要考察候選材料的熔點(diǎn)、導(dǎo)熱性和溫度梯度下的力學(xué)性能,以及它的中子經(jīng)濟(jì)性等。

綜合考慮上述因素,Cr2O3 和Al2O3 兩種陶瓷材料表現(xiàn)突出,在高溫時(shí)生長速率低,非常穩(wěn)定。由于其脆性,如果直接在鋯合金表面形成陶瓷層,在核燃料機(jī)械制備過程中將會(huì)很容易開裂。考慮與鋯合金的相容性,若涂層材料在高溫氧化反應(yīng)時(shí)能在包殼表面形成陶瓷氧化膜則更穩(wěn)定。金屬Cr 和MAX 相材料在高溫氧化后能形成致密的保護(hù)膜,是有應(yīng)用前景的鋯包殼涂層候選材料。

2.1.1 MAX 相

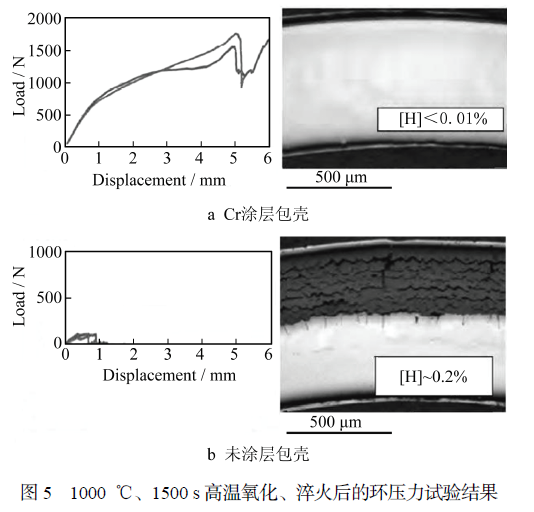

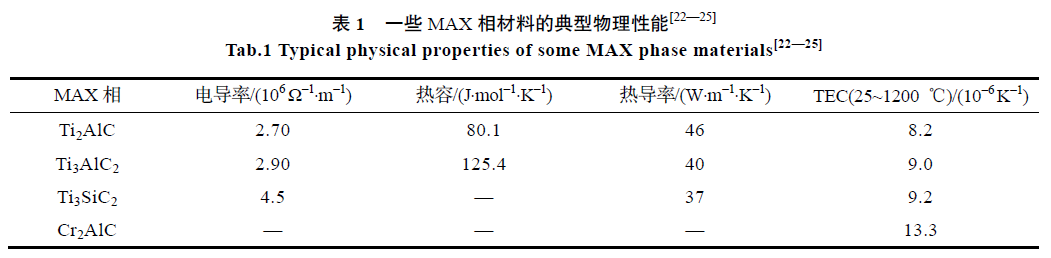

2000 年以來,新起的MAX 相材料兼具了金屬和陶瓷的一些優(yōu)良性能。MAX 相材料具有很好的塑性變形能力,這種微觀塑性及良好的導(dǎo)熱性能使該材料具有很好的抗熱震性能,微觀塑性也使其具有較好的抗破壞性能。表1 和表2 分別給出了一些常用MAX 相材料的典型物理性能和力學(xué)性能。

可知,Ti2AlC、Ti3AlC2、Ti3SiC2 和Cr2AlC 四種合金兼?zhèn)淞私饘俸吞沾刹牧系囊恍﹥?yōu)良性能,綜合性能好。

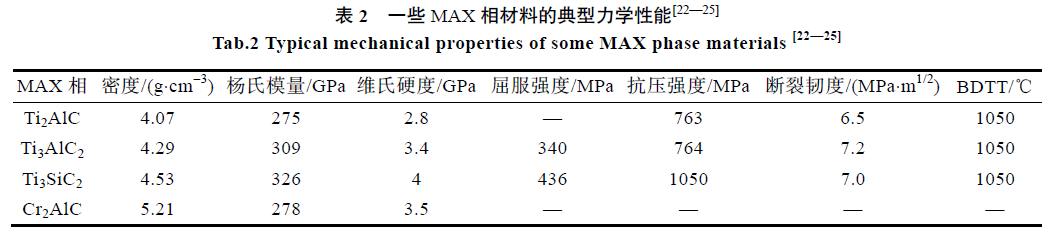

已有研究表明,MAX 相材料是一種優(yōu)異的耐高溫結(jié)構(gòu)材料,表3 給出了一些常用的MAX 相材料在空氣中1000~1300 ℃氧化時(shí)的拋物線速率常數(shù),可知這些MAX 相材料的耐高溫氧化性能均較好。一般來說,Ti3AlC2 的抗氧化性比Ti3SiC2 好,大概高2~3 個(gè)數(shù)量級(jí),其抗氧化性好的原因在于表面氧化后形成了一層致密的Al2O3 保護(hù)膜。Ti2AlC也具有很好的抗氧化性,其氧化機(jī)制與Ti3AlC2 相同。Cr2AlC的高溫抗氧化性很好,與Ti3AlC2 相當(dāng),但其熱膨脹系數(shù)(13.3×10-6 K)與鋯基體的熱膨脹系數(shù)(7.2×10-6K)差異太大,不利于涂層質(zhì)量控制。Ti3SiC2 材料的抗高溫氧化性能相對(duì)而言較差,隨著溫度的升高,氧化速率上升明顯,且生成氧化膜為熱導(dǎo)率很低的陶瓷材料SiO2,不利于包殼內(nèi)部熱量導(dǎo)出。Ti3AlC2和Ti2AlC 氧化后均生成致密的Al2O3 保護(hù)膜,膜的熱膨脹系數(shù)(8.4×10-6 K)與鋯合金(7.2×10-6 K)的差異較小。Ti3AlC2 雖然比Ti2AlC 的高溫抗氧化性更好,但考慮中子經(jīng)濟(jì)性,Ti2AlC 是更理想的鋯合金包殼涂層候選材料。

2.1.2 金屬Cr

金屬Cr 具有良好的金屬光澤和抗腐蝕性,常用來鍍?cè)谄渌辖鸨砻妗8呒兘饘貱r 具有耐高溫、抗氧化、抗振動(dòng)和抗蠕變等優(yōu)點(diǎn),可用作各種等離子和電子束濺噴的靶材,具有廣泛的應(yīng)用。

韓國原子能研究院Hyun-Gil Kim對(duì)涂層候選材料的高溫氧化性能進(jìn)行了研究,試驗(yàn)結(jié)果見表4。

1200 ℃水蒸汽環(huán)境中氧化后,在四種候選材料中,SiO2 的耐高溫氧化性能表現(xiàn)最好,且Si 比Cr 的耐氧化性能更有效。他同時(shí)開展了360 ℃、18.9 MPa 模擬運(yùn)行條件下的腐蝕試驗(yàn),結(jié)果表明金屬Cr 比Zr-4 合金表現(xiàn)出更好的耐腐蝕性能,而Si 晶片和SiO2 樣品在腐蝕條件下很快溶解,即在高溫水蒸汽環(huán)境中抗氧化性能好的材料,并不能保證其在堆內(nèi)正常運(yùn)行條件下的腐蝕穩(wěn)定性。因此,KAERI 選擇了金屬Cr 合金作為鋯合金包殼的涂層材料。法國CAE 也致力于金屬Cr 涂層研究,調(diào)研了20 多種以Zr-4 為基體的涂層材料,包括陶瓷和金屬,發(fā)現(xiàn)金屬Cr 涂層最有發(fā)展?jié)摿ΑR延醒芯勘砻鳎饘貱r 也是一種有發(fā)展前景的鋯合金涂層候選材料。

2.2 涂層工藝選擇

為了使涂層鋯包殼在事故工況下能提供有效的保護(hù),表面涂層必須均勻、密實(shí),具有良好的耐高溫氧化。因此,表面涂層質(zhì)量的控制非常重要,特別是膜基結(jié)合力和膜致密度,而這依賴于所采用的沉積技術(shù)和工藝參數(shù)。制備涂層的過程最好在真空保護(hù)的條件下進(jìn)行,其制備效率高,最重要的是適用于燃料組件涂層制備。一般而言,涂層沉積溫度應(yīng)低于鋯包殼的最終退火溫度,約500 ℃,以避免鋯合金基體微觀組織的變化。綜合比較不同表面制備技術(shù)的優(yōu)缺點(diǎn),電弧離子鍍技術(shù)是一種有發(fā)展前景的鋯包殼表面涂層制備工藝。

2.2.1 熱噴涂

熱噴涂包括火焰噴涂、電弧噴涂、等離子噴涂以及超音速火焰噴涂等。涂層與基體之間主要靠機(jī)械結(jié)合,界面的結(jié)合強(qiáng)度相對(duì)較低,因而耐沖擊性能不好。在熱噴涂過程中,會(huì)存在粉末氧化、相變、脫碳或改變?cè)挤勰┑奈锢砗突瘜W(xué)性質(zhì)等問題,同時(shí)也會(huì)對(duì)基體產(chǎn)生不良的熱影響。小面積熱噴涂經(jīng)濟(jì)性差,涂層厚度一般為0.5~5 mm,應(yīng)盡量選擇與基體熱膨脹系數(shù)相近的涂層材料。

相對(duì)而言,等離子噴涂的涂層孔隙率更低,涂層與基體間的結(jié)合強(qiáng)度較高。但等離子噴涂更適宜鍍厚膜,對(duì)鋯合金表面幾十微米薄的涂層制備的質(zhì)量控制較難。韓國早期采用了等離子噴涂PS(PlasmaSpraying)技術(shù),但存在一些技術(shù)問題,如Si 涂層中形成了氣孔,由于結(jié)合力低而在界面層發(fā)生了氧化。后改進(jìn)工藝將等離子噴涂制備的涂層再經(jīng)激光束掃描LBS(Laser Beam Scanning)處理后,去掉了Si涂層中的氣孔,因界面形成擴(kuò)散層而抑制了其氧化。但涂層制造成本急劇增加,產(chǎn)品質(zhì)量控制困難,且PS+LBS 制備工藝復(fù)雜,該工藝未被采用。

2.2.2 冷噴涂

冷噴涂是在低溫狀態(tài)下通過高速粉末顆粒撞擊基體時(shí)發(fā)生強(qiáng)塑性變形而形成涂層。冷噴涂工藝具有沉積溫度低,對(duì)基體熱影響小,分布均勻,以及涂層基本無氧化現(xiàn)象等優(yōu)點(diǎn)。因此,冷噴涂主要用于對(duì)溫度敏感材料、氧化敏感材料或相變敏感材料等的噴涂。冷噴涂沉積速率很高,涂層可獲得比較大的厚度。相對(duì)而言,冷噴涂涂層與基體間的結(jié)合強(qiáng)度不高,但可在犧牲一定的沉積速率的條件下達(dá)到較低的孔隙率和比較高的結(jié)合強(qiáng)度。

西安交通大學(xué)、中科院寧波材料所均具有開展冷噴涂工藝研究和涂層性能表征方法研究的基礎(chǔ),前者的噴涂過程可在真空或氣氛保護(hù)下進(jìn)行。冷噴涂實(shí)現(xiàn)幾十微米的薄涂層有一定難度,且冷噴涂過程中,涂層顆粒高速沉積對(duì)約0.6 mm 薄壁鋯管變形的影響還有待探究。冷噴涂膜層與基體間為機(jī)械結(jié)合,結(jié)合強(qiáng)度相對(duì)較低,可通過熱處理來提高膜基結(jié)合力。為了獲得高質(zhì)量涂層,冷噴涂對(duì)粉末顆粒尺寸和雜質(zhì)含量有一定要求,這也帶來粉末制備工藝研究的問題。目前,國內(nèi)外MAX 相材料粉末制備工藝較成熟,可嘗試采用冷噴涂工藝進(jìn)行鋯合金表面涂層工藝探索。

2.2.3 氣相沉積法

材料表面工程制備技術(shù)中。氣相沉積法分為物理氣相沉積(Physical Vapor Deposition-PVD)和化學(xué)氣相沉積(Chemical Vapor Deposition-CVD)。化學(xué)氣相沉積過程大多在相對(duì)較高的壓力和較高的沉積溫度(900~1200 ℃)下進(jìn)行。考慮到涂層制備過程應(yīng)盡量避免對(duì)鋯基體組織的影響,沉積溫度應(yīng)盡可能的低。因此,鋯合金表面涂層制備工藝可采用沉積溫度相對(duì)較低的物理氣相沉積法。

目前,常用物理氣相沉積法主要為磁控濺射和離子鍍。磁控濺射的成膜效果好,基體溫度低,膜的粘附性強(qiáng),尤其適用于大面積鍍膜。磁控濺射過程中的基體溫度是涂層微觀結(jié)構(gòu)和性能的一個(gè)最重要影響因素,合適的基體溫度能提高薄膜的附著力和沉積速度。采用磁控濺射技術(shù)制備的膜層質(zhì)量好,但沉積速率低,膜層相對(duì)薄。一般膜層厚度可達(dá)幾微米,但沉積幾微米的涂層耗時(shí)長,且膜層殘余應(yīng)力大。采用磁控濺射法進(jìn)行鋯包殼表面涂層制備的可行性還有待進(jìn)一步探究。

離子鍍技術(shù)的沉積溫度明顯下降,這有利于降低或消除涂層與基體間的熱應(yīng)力,改善涂層結(jié)合力。電弧離子鍍具有沉積涂層質(zhì)量好、沉積速率高、繞射性強(qiáng)、可以大面積沉積等優(yōu)點(diǎn)。該工藝的不足是沉積過程易產(chǎn)生噴射顆粒,影響膜層質(zhì)量,可采用磁場過濾等技術(shù)來改善。作為陰極靶材,涂層材料必須具備一定的導(dǎo)電性。MAX 相和金屬Cr 材料均具有導(dǎo)電性,將其制成合適的靶材,即可進(jìn)行鋯包殼表面涂層制備。針對(duì)鋯合金表面涂層研究,電弧離子鍍技術(shù)是一種有發(fā)展前景的涂層制備工藝。

2.3 涂層質(zhì)量表征

抗高溫氧化涂層候選材料,如MAX 相和金屬Cr,均具有相對(duì)較高的熱中子吸收截面。考慮中子經(jīng)濟(jì)性,鋯包殼表面涂層厚度應(yīng)設(shè)計(jì)的盡量薄。在涂層制備工藝研究中,涂層質(zhì)量表征非常重要。涂層結(jié)構(gòu)和性能表征主要包括化學(xué)成分和相結(jié)構(gòu)、微觀形貌、顯微硬度、涂層厚度和涂層附著力等。

通過比較涂層質(zhì)量表征結(jié)果,優(yōu)化涂層制備工藝。 一般采用X 射線衍射(XRD)分析涂層的晶體結(jié)構(gòu)、涂層與基體的表面相結(jié)構(gòu)變化等。采用能譜儀(EDS)分析涂層、基體、涂層與基體界面處各元素成分分布,以確定制備工藝對(duì)涂層成分、相結(jié)構(gòu)的控制是否滿足技術(shù)要求。

采用掃描電鏡(SEM)觀察涂層表面以及界面形貌,包括氣孔、表面形貌、組織結(jié)構(gòu)和涂層厚度等,分析涂層分布的均勻性。從涂層斷面測量其厚度時(shí),必須防止金相拋光時(shí)造成斷面試樣的倒角。孔隙率是表征涂層密實(shí)度的度量,它是影響涂層耐腐蝕性的重要指標(biāo)。采用硬度儀檢測能反映涂層性能的顯微硬度。

涂層附著力是評(píng)價(jià)涂層質(zhì)量最關(guān)鍵的性能指標(biāo),常規(guī)檢測方法包括壓痕法、劃痕法和拉伸法等。不論是在反應(yīng)堆正常運(yùn)行還是事故條件下,鋯包殼管發(fā)生環(huán)向變形時(shí)涂層都應(yīng)保持其完整性。室溫時(shí),針對(duì)涂層鋯包殼管可采用環(huán)向張力及壓縮試驗(yàn)來評(píng)估涂層與基體間的結(jié)合強(qiáng)度。

2.4 涂層鋯包殼關(guān)鍵應(yīng)用性能研究

涂層質(zhì)量對(duì)鋯包殼抗腐蝕性能有明顯影響。對(duì)同一種涂層材料,涂層致密度越好,孔隙率越低,涂層鋯包殼的抗腐蝕性能就越好。鋯包殼材料在反應(yīng)堆中會(huì)發(fā)生蠕變、疲勞和受熱沖擊等行為,因此,涂層與基體間的結(jié)合強(qiáng)度的好壞將直接影響涂層技術(shù)是否能夠用于鋯合金包殼材料研究。

好的涂層質(zhì)量是為了更好地滿足鋯合金包殼的應(yīng)用性能要求。將涂層鋯包殼應(yīng)用性能研究結(jié)果及時(shí)反饋給涂層制備工藝,以不斷優(yōu)化制備工藝參數(shù),獲得高質(zhì)量表面涂層。考慮涂層質(zhì)量的影響,有必要對(duì)鋯合金涂層堆外關(guān)鍵應(yīng)用性能進(jìn)行研究,主要關(guān)注涂層鋯包殼在反應(yīng)堆運(yùn)行過程中是否能實(shí)現(xiàn)涂層與鋯基體間的協(xié)調(diào)一致性。

2.4.1 高溫氧化性能

提高鋯包殼抗高溫氧化性能是耐事故燃料包殼發(fā)展的關(guān)鍵。因此,首先需要研究涂層鋯合金的高溫氧化性能。采用綜合熱分析儀進(jìn)行涂層鋯合金的高溫氧化性能研究,試驗(yàn)過程通入水蒸氣流,溫度范圍為700~1300 ℃。根據(jù)實(shí)驗(yàn)結(jié)果分析涂層鋯合金的氧化動(dòng)力學(xué)曲線,采用顯微鏡和掃描電鏡觀察樣品表面氧化膜的組織形貌,采用能譜分儀分析氧化膜成分。

2.4.2 腐蝕性能

在反應(yīng)堆中長期服役的鋯包殼材料需要具有良好的耐腐蝕性能。在靜態(tài)高壓釜中進(jìn)行涂層鋯合金的腐蝕試驗(yàn),其試驗(yàn)結(jié)果分析方法同高溫氧化性能中所述,主要包括氧化動(dòng)力學(xué)曲線研究和氧化膜表面形貌和成分分析。

2.4.3 熱沖擊性能

耐事故包殼材料應(yīng)具有良好的抗熱沖擊能力,在事故條件下不發(fā)生破裂,以避免放射性裂變產(chǎn)物的釋放。試驗(yàn)是將樣品在高溫、高壓水蒸氣環(huán)境中保持一段時(shí)間后使其迅速冷卻。采用微觀顯微鏡和掃描電鏡觀察樣品表面組織形貌及涂層與基體間的結(jié)合情況,分析涂層鋯合金的抗熱沖擊性能。

2.4.4 蠕變性能

與鋯基體比較,進(jìn)行涂層鋯合金的蠕變性能研究,分析溫度、應(yīng)力對(duì)涂層鋯合金耐蠕變性能的影響。試驗(yàn)過程中,觀察涂層是否會(huì)出現(xiàn)起皮、脫落的現(xiàn)象。采用掃描電鏡觀察端口組織形貌,分析涂層與基體間的變形協(xié)調(diào)性。

3 結(jié)語

鋯合金包殼表面涂層研究作為耐事故燃料發(fā)展的一個(gè)主要方面,具有制造經(jīng)濟(jì)性好,易于實(shí)現(xiàn)商業(yè)化等優(yōu)點(diǎn)。目前,國際上鋯合金表面涂層技術(shù)研究還不成熟,處于不斷論證的探索階段。對(duì)已有涂層材料和涂層工藝研究的系統(tǒng)調(diào)研,為我國鋯合金表面涂層研究工作奠定良好的基礎(chǔ)。作為涂層候選材料,Ti-Al-C 系MAX 相材料和金屬Cr 應(yīng)用前景很好。鋯合金包殼涂層材料和涂層工藝的選擇是一個(gè)復(fù)雜的過程,需要根據(jù)后續(xù)涂層關(guān)鍵應(yīng)用性能研究結(jié)果進(jìn)行反復(fù)驗(yàn)證。總而言之,國際上關(guān)于鋯合金表面涂層技術(shù)研究還沒有完全成熟,處于多方探索和不斷論證階段,這也為我國鋯合金表面涂層技術(shù)研究帶來了機(jī)遇和挑戰(zhàn)。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國內(nèi)外最新動(dòng)態(tài),我們網(wǎng)站會(huì)不斷更新。希望大家一直關(guān)注中國腐蝕與防護(hù)網(wǎng)http://www.ecorr.org

責(zé)任編輯:王元

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 鋯包殼, 涂層, 質(zhì)量表征, 應(yīng)用性能

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414