高壓電力設(shè)備由于常年暴曬在戶外環(huán)境中,因此需要涂裝相應(yīng)的防腐蝕涂料進(jìn)行保護(hù)。涂料大多是有機高分子聚合物,形成涂層后是一種絕緣體材料,在高壓強直流電場作用下會產(chǎn)生較強的靜電場。靜電荷若是在絕緣材料上大量積聚,會導(dǎo)致電力設(shè)備無法使用。為此,抗靜電涂料應(yīng)運而生。一般表面電阻率在106~109 Ω·cm-2之間、體積電阻率在105~108 Ω·cm之間的涂料稱為抗靜電涂料,可快速傳導(dǎo)電流,消除靜電荷。所以,高壓電力設(shè)備表面涂層要求不僅具有良好的耐腐蝕性,還必須具有一定的抗靜電性。

近年來,防腐蝕涂料的研究十分迅速,在傳統(tǒng)的防腐蝕涂料的基礎(chǔ)上,研究出了眾多性能優(yōu)異的品種[6]。但目前,最常用仍是富鋅涂料,它是以球型鋅粉為防銹顏料,環(huán)氧樹脂為基料,聚酰胺樹脂或胺加成物為固化劑,加以適當(dāng)?shù)幕旌先軇┡渲贫傻沫h(huán)氧類防腐蝕涂料,是重防腐涂料中的一種,以其優(yōu)異的防腐性能得到廣泛應(yīng)用[9],為確保其防腐蝕性能,其中鋅粉含量通常要達(dá)到85%以上。如此高的鋅粉含量也帶來一些問題,比如在有其涂層的結(jié)構(gòu)件上進(jìn)行電焊、切割等熱加工作業(yè)時會釋放出大量的氧化鋅物質(zhì),容易導(dǎo)致工作人員產(chǎn)生“鋅熱病”。

含鋅粉涂料的防腐蝕機理是陰極保護(hù)和屏蔽作用,所以對富鋅漆耐蝕性的評價,必須考慮陰極保護(hù)性能。評價富鋅漆陰極保護(hù)性能常用的方法有劃痕鹽霧實驗和電化學(xué)阻抗法。有研究表明,環(huán)氧富鋅底漆中只有25%~30%的鋅粉在陰極保護(hù)中起作用。因為它的導(dǎo)電性能相對較低,陰極保護(hù)作用相對較弱,可接受的氯化物含量較低等,這是它用于腐蝕環(huán)境最大的缺點。為了提高其陰極保護(hù)作用,不少研究學(xué)者采用其他物質(zhì)代替涂料中的部分鋅粉。本文根據(jù)電力設(shè)備的實際防護(hù)要求,通過添加鋅粉和不同量的導(dǎo)電云母填料制備抗靜電防腐蝕涂料,涂料固化后形成的涂層具有良好的抗靜電性,并通過鹽霧和電化學(xué)實驗驗證其耐腐蝕性。

1 實驗方法

組分A配方采用環(huán)氧樹脂15%~30%、溶劑5%~10%、分散劑0.3%~1%、防沉劑0.5%~2%、鋅粉50%~85%、其他填料3%~5%、導(dǎo)電云母粉0~5%;組分B為環(huán)氧固化劑;組分A:組分B (質(zhì)量比) =13:1。首先將環(huán)氧樹脂和溶劑混合,在攪拌的條件下加入分散劑和防沉劑,待攪拌均勻依次加入鋅粉、填料和導(dǎo)電云母粉,高速攪拌一定時間,并補充揮發(fā)損失的溶劑,得到涂料組分A。

實驗用規(guī)格為150 mm×75 mm的Q235鋼為基體,先用丙酮除油,噴砂以清除表面的銹層、氧化皮。噴砂后4 h內(nèi)采用空氣噴涂方式制備涂層,噴涂時,組分A和組分B按比例混合,加稀釋劑調(diào)到適合的粘度。噴涂后,室溫下放置7 d使涂層固化,涂層厚度 (100±10) μm。按導(dǎo)電云母添加量的不同,將涂層命名為CMP0、CMP1、CMP3和CMP5。

按國家標(biāo)準(zhǔn)GB/T 6739-2006測試涂層的鉛筆硬度;GB/T 1732-1993測試涂層的耐沖擊性;GB 9286-1998測試涂層的附著力;GB/T 1731-1993測試涂層的柔韌性;GB/T 9754-2007測試涂層的光澤;采用美國ACL-800表面電阻測試儀測試涂層表面電阻率和體積電阻率。

按國家標(biāo)準(zhǔn)GB/T 1771-2007色漆和清漆耐中性鹽霧的測定進(jìn)行劃痕鹽霧實驗,采用連續(xù)噴霧的方式,實驗溶液為5%NaCl (質(zhì)量分?jǐn)?shù)) 溶液,實驗溫度為 (35±2) ℃,并沿原樣板預(yù)制一條劃痕。

電化學(xué)阻抗譜 (EIS) 測試采用273A電化學(xué)阻抗測試系統(tǒng),在開路電位下進(jìn)行測量,測量頻率范圍為105~10-2 Hz,測量信號為幅值10 mV的正弦波,電解池采用三電極測試體系,輔助電極為鉑電極,參比電極為飽和甘汞電極 (SCE),涂層/基體試樣為工作電極,工作電極的有效面積約為12.56 cm2,腐蝕介質(zhì)為3.5% (質(zhì)量分?jǐn)?shù)) NaCl溶液,實驗所得到的交流阻抗數(shù)據(jù)用ZSimpWin阻抗分析軟件進(jìn)行處理與分析。

采用ESEM XL30 FEG環(huán)境掃描電鏡 (ESEM) 觀察涂層的表面形貌,試樣表面經(jīng)過噴金處理,工作電壓為10 kV;采用ESEM所攜帶的附件EDS來分析涂層中元素的種類和含量;采用DMAX/2400X射線衍射儀 (XRD,Rigaku Denki) 分析涂料物相,以CuKα為放射源 (40 kV,100 mA)。

2 結(jié)果與討論

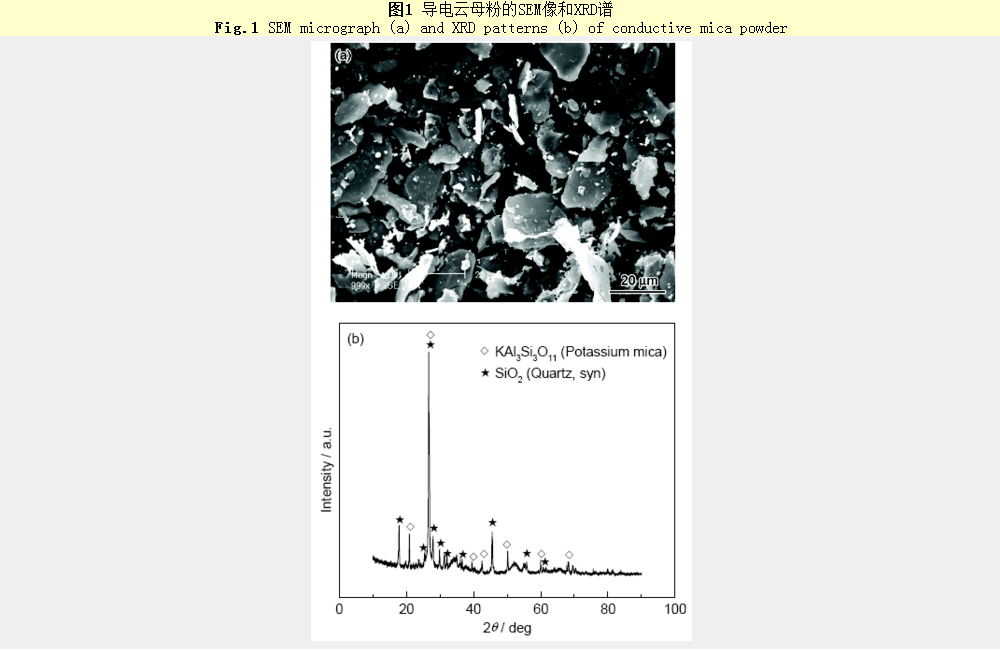

2.1 導(dǎo)電云母的SEM微觀形貌和成分分析

圖1為導(dǎo)電云母粉的SEM微觀形貌和XRD圖。可以看出,導(dǎo)電云母粉為大小、形狀不規(guī)則的鱗片狀結(jié)構(gòu),外觀一般呈灰白色或淺灰色粉末,導(dǎo)電云母粉體主要是由云母粉 (KAl3Si3O11) 和人工合成的石英氧化硅 (SiO2) 兩種物質(zhì)組成。

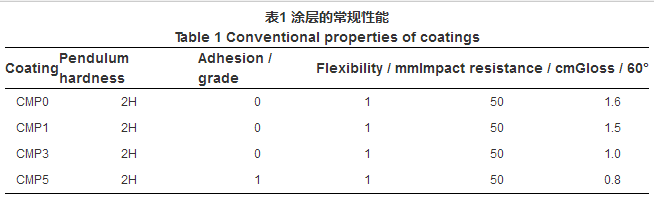

2.2 涂層的常規(guī)性能

表1是4種涂層的力學(xué)性能,可以看出,4種涂層的鉛筆硬度均為2H,柔韌性均為1 mm,耐沖擊性均為50 cm。隨著導(dǎo)電云母含量的增加,涂層的光澤逐漸降低,柔韌性、耐沖擊性都沒有明顯降低。隨著導(dǎo)電云母含量的增大,CMP5試樣涂層與基體的附著力變差,原因是片狀的導(dǎo)電云母含量為5%時,涂層的流平性受到影響,流平性不好引起涂料與基體不能很好的潤濕,導(dǎo)致附著力變差。

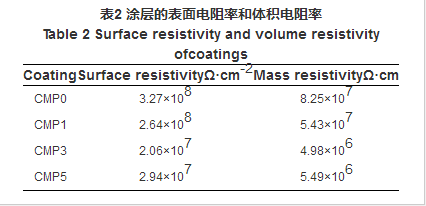

2.3 涂層的表面電阻和體積電阻

表2是4種涂層的表面電阻率和體積電阻率,可以看出,4種涂層的表面電阻率都處于106~109 Ω·cm-2之間,體積電阻率都滿足105~108 Ω·cm,涂層都屬于抗靜電涂層范疇。

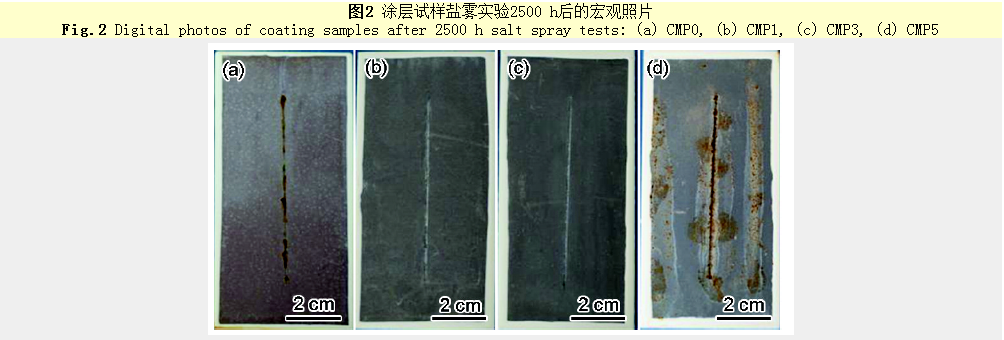

2.4 涂層的耐鹽霧腐蝕性能

圖2是4種涂層試樣鹽霧實驗2500 h后的表面形貌照片,從圖中可以看出,CMP0、CMP5兩種涂層試樣劃痕邊緣都有基體鋼的紅褐色腐蝕產(chǎn)物,說明未添加導(dǎo)電云母和導(dǎo)電云母含量為5%的涂層劃痕處陰極保護(hù)消失,CMP0涂層試樣未劃痕部位,鋅粉有腐蝕現(xiàn)象,形成的是白色的腐蝕產(chǎn)物;CMP5涂層試樣表面基體被腐蝕,腐蝕面積達(dá)50%。CMP1、CMP3試樣的涂層表面沒有起泡、銹蝕現(xiàn)象,涂層附著較好,劃痕處無起泡、無銹蝕現(xiàn)象,說明涂層仍具有保護(hù)作用。鹽霧實驗結(jié)果表明,在富鋅涂料中添加適量的導(dǎo)電云母可以延長其涂層陰極保護(hù)作用。

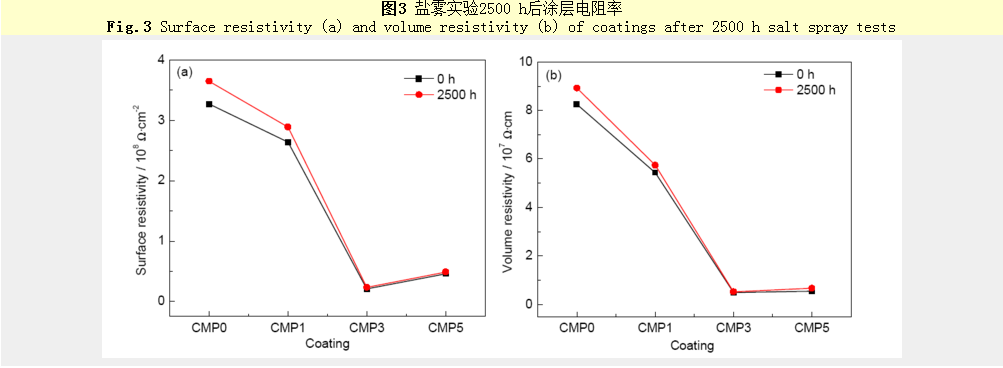

鹽霧實驗2500 h后涂層的表面電阻率如圖3所示。可以看到,鹽霧實驗后,涂層表面電阻率和體積電阻率都稍有增大,但都滿足抗靜電涂層要求,涂層表面有腐蝕產(chǎn)物的形成,致使涂層的抗靜電性能有所下降。鹽霧實驗對涂層的抗靜電性能影響不大。

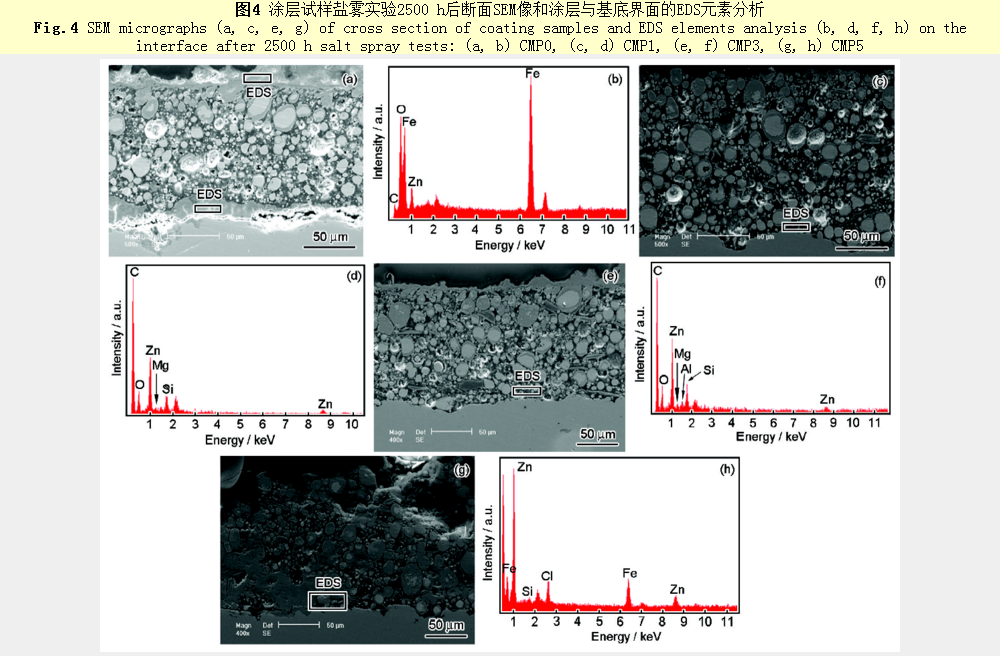

圖4是4種涂層鹽霧實驗后沿劃痕處的截面形貌,從圖中可以看出,Zn粉在整個涂層中均勻分布,所有涂層內(nèi)球型的鋅粉失去了原來的形貌,球形表面的鋅單質(zhì)優(yōu)先反應(yīng)并向球心推進(jìn)。鹽霧實驗2500 h后,CMP0試樣涂層內(nèi)靠近表層部分的鋅粉已經(jīng)腐蝕,涂層表面、涂層與基體界面處有腐蝕產(chǎn)物即銹層生成,經(jīng)EDS分析腐蝕產(chǎn)物中有鐵元素,說明基體被腐蝕。CMP5試樣涂層內(nèi)大部分鋅粉已經(jīng)失去了原有的形貌,說明涂層內(nèi)的鋅粉參加了反應(yīng)。腐蝕產(chǎn)物中也檢測到Fe的存在,說明基體也被腐蝕了。CMP1和CMP3兩種試樣涂層表面、涂層與基體界面處均沒有檢測到Fe,說明基體沒有被腐蝕,這種現(xiàn)象也說明了這兩種涂層仍具有良好的陰極保護(hù)作用。

2.5 涂層鹽水浸泡實驗

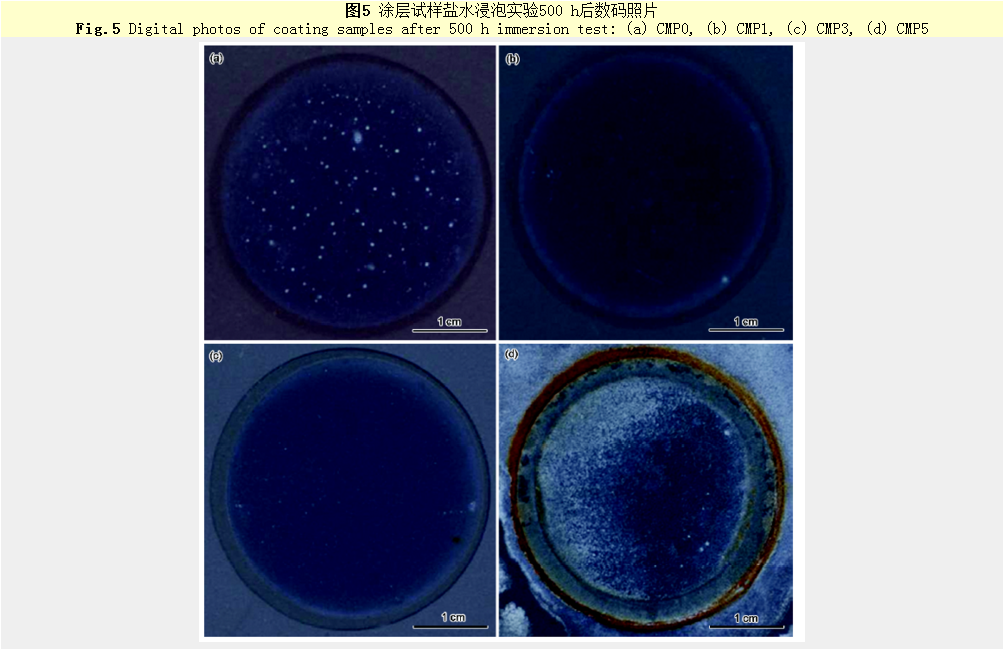

圖5是4種涂層在3.5%鹽水浸泡500 h后表面形貌的數(shù)碼照片。從圖中可以看出,未添加導(dǎo)電云母的CMP0試樣表面出現(xiàn)白色銹蝕產(chǎn)物,白色銹點部位同時起泡,CMP5試樣表面出現(xiàn)較多的白色的銹蝕產(chǎn)物,浸泡邊緣出現(xiàn)基體的銹蝕產(chǎn)物,而CMP1和CMP3兩種試樣表面幾乎沒有銹點、起泡和基體銹蝕現(xiàn)象,說明這兩種涂層具有良好的保護(hù)作用,耐腐蝕性能較好,這與鹽霧實驗結(jié)果相吻合的。

2.6 電化學(xué)開路電位分析

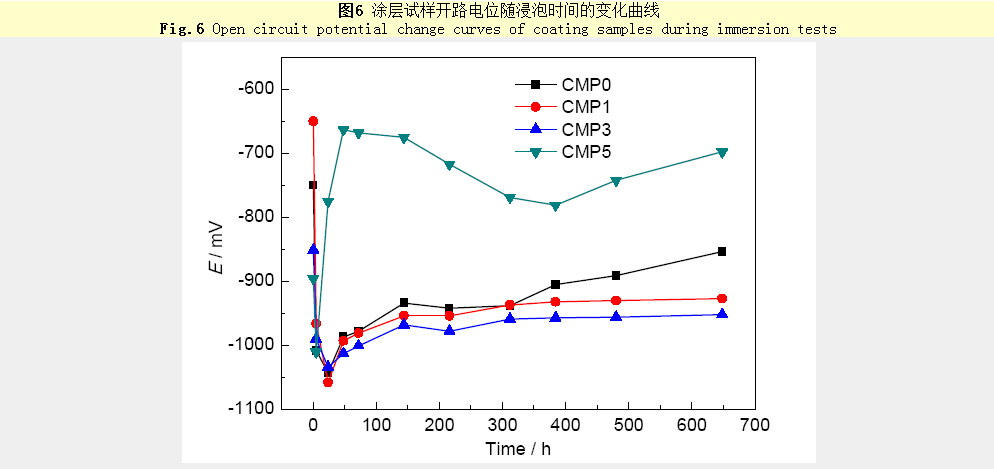

圖6給出了4種涂層在3.5%NaCl溶液中浸泡648 h期間,涂層的腐蝕電位隨時間的變化。涂層的開路電位表現(xiàn)了涂層的電化學(xué)性質(zhì),涂層對基材陰極保護(hù)時間的長短可以通過涂層的腐蝕電位低于-860 mV (vs SCE) 的時間來衡量,時間越長,涂層對基材的保護(hù)越好。從圖中可以看出,CMP0試樣涂層在浸泡初期開路電位先從-750 mV下降到-1043 mV,之后上升到-89 mV趨于穩(wěn)定,陰極保護(hù)作用消失;CMP1和CMP3這兩種試樣涂層開路電位從-650和-850 mV分別下降到-1060 mV和-1030 mV,之后上升到-930和-960 mV趨于穩(wěn)定;CMP5試樣涂層開路電位在浸泡初期從-700 mV左右下降到-1010 mV左右,隨后又上升至-650 mV,之后一直大于-860 mV,陰極保護(hù)作用消失。CMP5試樣涂層在浸泡24 h后,涂層表面就出現(xiàn)黃褐色的銹蝕產(chǎn)物,說明腐蝕介質(zhì)在浸泡初期很快就進(jìn)入涂層,到達(dá)基材表面,引起了基材的腐蝕。

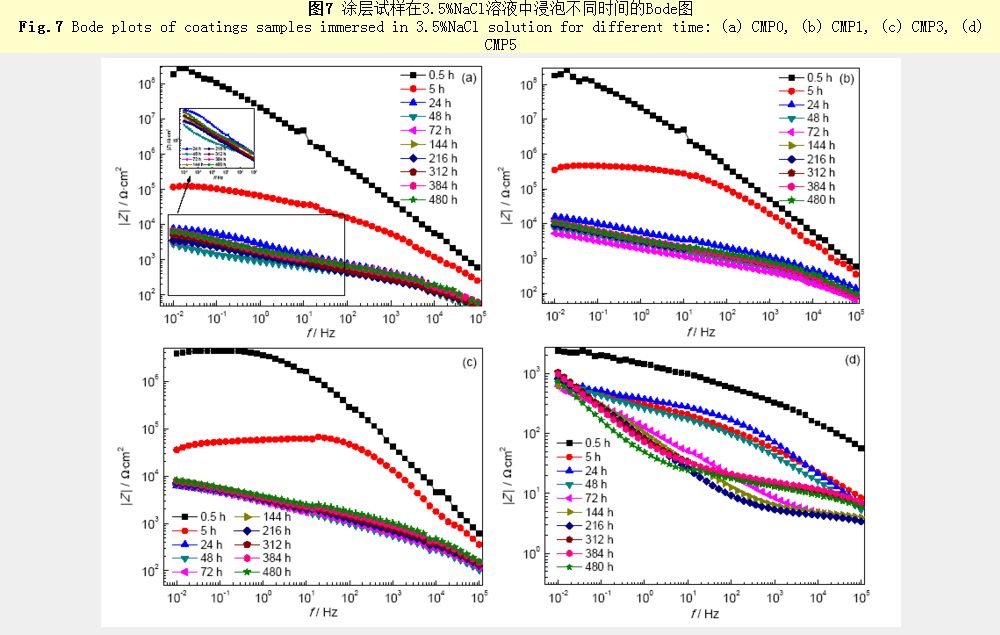

圖7是4種涂層試樣隨浸泡時間的Bode圖。從圖中可以看出,這幾種涂層試樣的電化學(xué)行為依然遵循富鋅涂層的電化學(xué)特征。在浸泡0.5 h時,CMP0、CMP1和CMP3試樣涂層的Bode圖上阻值|Z |很大,這時由于涂層剛開始浸泡仍是硬而緊密的涂層,涂層中的Zn粉由于樹脂的包覆還沒有參加陰極保護(hù)反應(yīng)。隨著浸泡時間的延長,腐蝕介質(zhì)的不斷滲透,Zn粉被活化開始反應(yīng),富鋅涂層的陰極保護(hù)作用開始,各種涂層的阻值迅速減小。CMP1和CMP3兩種試樣涂層電阻值下降后維持在104 Ω·cm2左右,涂層Bode圖形基本不變。CMP0試樣涂層的Bode圖在浸泡48 h后,涂層電阻值上升,之后基本維持不變。CMP5試樣 (圖7d) 剛浸泡0.5 h時,Bode圖上顯示涂層在低頻的阻值在103 Ω·cm2,說明涂層有較多缺陷,腐蝕介質(zhì)通過缺陷處,很快滲透進(jìn)入涂層,浸泡5 h時,涂層阻值明顯降低,這時涂層中鋅粉的陽極反應(yīng)的腐蝕產(chǎn)物堵塞了涂層表面的空隙,引起涂層阻值在浸泡24 h時提高,在浸泡48 h后,涂層的電阻值迅速減小,說明涂層陰極保護(hù)作用此時消失。

2.7 電化學(xué)阻抗譜分析

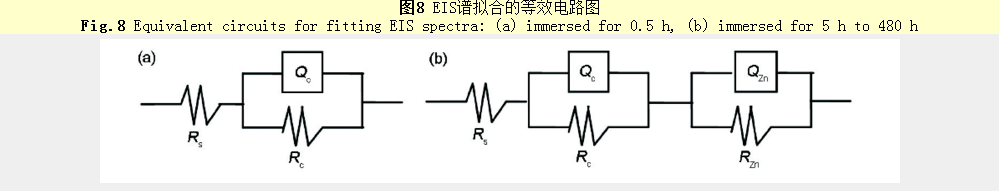

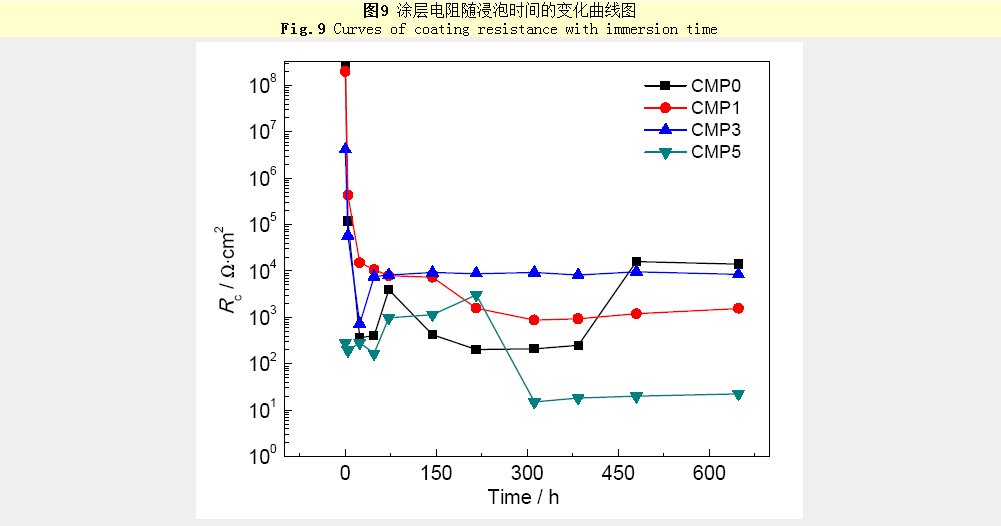

圖8是4種涂層在擬合過程中所采用的等效電路,不同含量導(dǎo)電云母改性的抗靜電涂層試樣的電化學(xué)行為依然遵循富鋅涂層的電化學(xué)特征。圖9是4種涂層電阻隨浸泡時間變化曲線,由圖可知,剛開始浸泡0.5 h時,CMP0、CMP1、CMP3試樣涂層的Rc都很高,RCMP0>RCMP1>RCMP3>RCMP5,涂層的電阻反映的是涂層的導(dǎo)電性,電阻越大,導(dǎo)電性越差,這與測得的涂層的表面電阻率值規(guī)律相同,此時,遵循圖8a R(QR)的等效電路圖。隨著浸泡時間的延長,涂層的Rc迅速下降。CMP0試樣在浸泡24 h后,涂層電阻開始上升,這是涂層中Zn粉開始反應(yīng),生成的腐蝕產(chǎn)物堵塞了涂層中的通道,陰極保護(hù)作用隨著浸泡時間的延長逐漸增強,生成的腐蝕產(chǎn)物屏蔽作用也逐漸增強,96 h后,陰極保護(hù)作用達(dá)到最大,之后涂層電阻又逐漸減小,說明涂層陰極保護(hù)作用減弱,480 h時,涂層屏蔽作用提供涂層的防腐蝕的能力,此時涂層陰極保護(hù)作用消失。CMP1、CMP3試樣涂層在浸泡期間涂層電阻逐漸減小后維持不變,涂層電阻無明顯變大,說明涂層具有一定的陰極保護(hù)作用,并一直維持涂層的防腐蝕的能力。CMP5試樣涂層浸泡0.5~196 h,涂層電阻呈上升趨勢,陰極保護(hù)和屏蔽作用在196 h達(dá)到最大,之后涂層電阻逐漸降低,屏蔽作用也逐漸減弱,直至基體腐蝕,涂層失效。

2.8 涂層耐腐蝕機理分析

從鹽霧實驗、浸泡實驗和電化學(xué)阻抗譜實驗總結(jié)導(dǎo)電云母添加到有機抗靜電涂層中,涂層的陰極保護(hù)作用和屏蔽作用為:在富鋅涂料中添加導(dǎo)電云母,鋅粉的使用量雖然大幅度降低,但涂層中均勻分散的導(dǎo)電云母可在涂料中形成片層和球形鋅粉填料復(fù)合的導(dǎo)電網(wǎng)狀結(jié)構(gòu),能夠更有效地利用鋅粉,提高鋅粉的陰極保護(hù)作用,加強了涂層對基材的保護(hù)。將導(dǎo)電云母加入抗靜電涂料中并充分分散后,導(dǎo)電云母均勻分布在環(huán)氧樹脂基體中,可以填充到球狀鋅粉之間的空隙中。因此,導(dǎo)電云母的加入可以明顯提高涂層的致密性和耐水性,有效防止水、氧氣等分子滲入到基體表面,降低涂層的鼓泡和腐蝕程度。導(dǎo)電云母的片層結(jié)構(gòu),使其在涂料中層層疊加,可形成致密的隔絕層。而涂層中均勻分散的導(dǎo)電云母片相互隨機堆疊,形成了致密的連續(xù)不斷的網(wǎng)狀片層導(dǎo)電結(jié)構(gòu),與鋅粉搭接形成導(dǎo)電通路,從而活化了涂料中的鋅粉,使涂層與鋼鐵基材形成了電化學(xué)回路體系,提高并延長了涂層的陰極保護(hù)作用。

根據(jù)填料混合填充的聚合物復(fù)合材料的導(dǎo)電特性滲流理論,當(dāng)導(dǎo)電顆粒的體積 (質(zhì)量) 分?jǐn)?shù)增加到某一臨界值時,導(dǎo)電高分子復(fù)合材料的電導(dǎo)率突然增加數(shù)個數(shù)量級,這一臨界值對應(yīng)的填料含量為“滲流閾值”。當(dāng)導(dǎo)電云母添加量接近3%時,表現(xiàn)為介電常數(shù)突然增大,涂層的導(dǎo)電性能增大了兩個數(shù)量級,導(dǎo)電云母的“滲流閾值”為3%。也就是說,3%的導(dǎo)電云母添加到環(huán)氧樹脂基體中,在保持環(huán)氧樹脂本身性能的前提下,大幅提高涂層的導(dǎo)電性能,含3%左右導(dǎo)電云母的涂料可能接近“滲流閾值”,涂層中均勻分散的導(dǎo)電云母片相互隨機堆疊,形成致密的連續(xù)不斷的片層和球形鋅粉填料復(fù)合的導(dǎo)電網(wǎng)狀結(jié)構(gòu),其介電性能和屏蔽性能最好,相應(yīng)的防腐性能最佳。而當(dāng)導(dǎo)電云母添加過量,導(dǎo)電云母會在內(nèi)部聚集,破壞涂層結(jié)構(gòu),使其介電性能和屏蔽作用變差,導(dǎo)致涂層的陰極保護(hù)防腐性能有所降低。

3 結(jié)論

導(dǎo)電云母填料可以替代富鋅涂料中的部分鋅粉,制備不同含量導(dǎo)電云母的抗靜電防腐蝕涂層。隨著導(dǎo)電云母添加量的增加,涂層的表面電阻率和體積電阻率降低,抗靜電性增加。鹽霧實驗、浸泡實驗和電化學(xué)實驗結(jié)果表明,適量的導(dǎo)電云母片和球形鋅粉填料復(fù)合形成致密的、連續(xù)不斷的導(dǎo)電網(wǎng)狀結(jié)構(gòu),可以延長涂層陰極保護(hù)時間,提高涂層的耐蝕性,其最佳添加量為3%。鹽霧實驗對涂層的抗靜電性能影響不大。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國內(nèi)外最新動態(tài),我們網(wǎng)站會不斷更新。希望大家一直關(guān)注中國腐蝕與防護(hù)網(wǎng)http://www.ecorr.org

責(zé)任編輯:王元

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414