近年來全球經(jīng)濟低迷,鋼鐵產能持續(xù)過量,但市場對高強鋼和先進高強鋼板的需求卻增長迅速。為提供先進材料,支持汽車制造業(yè)的發(fā)展,寶鋼不斷努力,持續(xù)開發(fā)了多種先進高強鋼產品及相關應用技術,包括第一代、第二代和第三代先進高強鋼。本文主要介紹了寶鋼先進高強鋼產品的設計概念、性能和相關應用,并進一步介紹了集成了寶鋼先進高強鋼和先進成形技術的輕量化概念白車身(BCB)。

1 前言

由于全球經(jīng)濟衰退和鋼鐵產品的過量供給,中國鋼鐵市場正在加緊落實去產能政策。但不同于過量供給的鋼鐵產業(yè),在過去數(shù)十年,中國汽車產量每年都大幅增長,并仍未達到發(fā)展的頂峰。

2015 年中國汽車產量超過 2450 萬輛,連續(xù)七年位居世界第一。與此同時,汽車行業(yè)的燃油法規(guī)也愈加嚴格,到 2020 年,中國乘用車燃料消耗量限值標準將是百公里 5 升,2025 年百公里油耗進一步降至 4 升。汽車產業(yè)的迅猛發(fā)展導致汽車用鋼需求量增長迅速, “節(jié)能減排、耐腐蝕和被動安全”性能要求的提高也使汽車鋼板的產品結構發(fā)生了很大變化。鍍鋅汽車板、高強汽車板、先進高強汽車板和熱沖壓汽車板近年來發(fā)展勢頭迅猛。

傳統(tǒng)高強鋼通過固溶強化、 析出強化或晶粒細化來提高強度, 而先進高強鋼則通過相變強化,其組織包括馬氏體、 貝氏體和殘余奧氏體。 先進高強鋼包括雙相鋼(DP 鋼)、 相變誘導塑性鋼(TRIP鋼)、 復相鋼(CP 鋼)、 馬氏體鋼(MS 鋼)和孿晶誘導塑性鋼(TWIP 鋼), 這些鋼種與傳統(tǒng)高強鋼相比,兼具強度和韌性,因此具有更高的碰撞能量吸收能力,在保證汽車減重的同時仍可以滿足安全性要求。

根據(jù)國際鋼協(xié)在過去 20 年間所倡導的汽車輕量化項目,如超輕車身(ULSAB)、超輕覆蓋件(ULSAC)、超輕懸掛件(ULSAS)、超輕概念車項目(ULSAB-AVC)和未來鋼制汽車項目(FSV)的研究結果表明,先進高強鋼是汽車輕量化的主要材料。上述汽車輕量化的成果顯示出先進高強鋼作為較好的汽車減重材料,可以在保證成本和供貨的同時提升安全性能。

2 寶鋼先進高強鋼的研發(fā)歷程

寶鋼從1999年開始研發(fā)雙相鋼, 抗拉強度級別為590MPa和780MPa, 于2003年實現(xiàn)了DP590的商業(yè)供貨,并于 2006 年開發(fā)出 DP 和 TRIP 鋼的鍍鋅板。為了生產超高強鋼(UHSS,抗拉強度≥780MPa),寶鋼于 2007 年組建了專門生產先進高強鋼的產線,并于 2009 年投產,顯著地促進了先進高強鋼的開發(fā)和應用。迄今為止,寶鋼已開發(fā)出多種鍍層和普冷的先進高強鋼,包括 2012年全球首發(fā)的淬火-配分鋼(QP 鋼)、1180MPa 級別的 DP 鋼、1700MPa 級別的 MS 鋼、780MPa 級別的 TRIP 鋼、980MPa 級別的 CP 鋼、1800MPa 級別的熱沖壓鋼,以及新一代先進高強鋼,如中錳鋼(Mn-TRIP 鋼)和低密度鋼(δ-TRIP 鋼)。目前,寶鋼是全球少數(shù)能生產和商業(yè)供貨全部三代先進高強鋼的鋼企之一。

3 先進高強鋼產品和技術

3.1 先進高強鋼組織性能

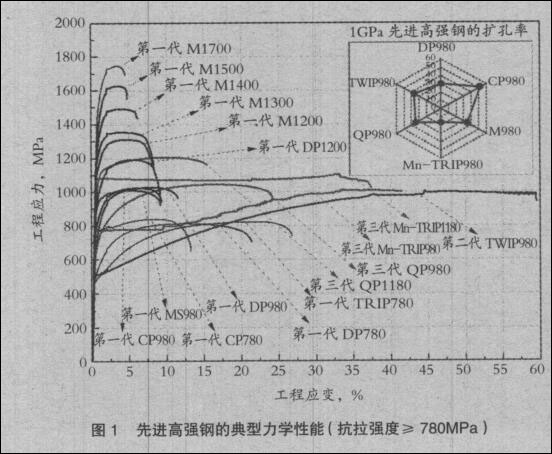

圖 1 描述了寶鋼生產的先進高強鋼(抗拉強度≥780MPa)的典型力學性能。與第一代先進高強鋼相比,在相同抗拉強度下,第二代先進高強鋼(TWIP 鋼)具有更加優(yōu)異的延伸率,而第三代先進高強鋼的延伸率處于二者之間。先進高強鋼的擴孔率也彼此不同,在所有 1GPa 的先進高強鋼中,CP 鋼具有最高的擴孔率,但延伸率最低。

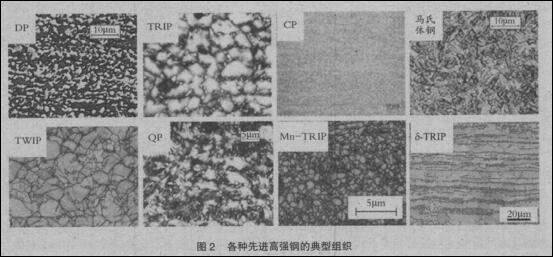

先進高強鋼不同的微觀組織決定了其不同的力學性能。圖 2 所示是先進高強鋼典型的組織形貌。其基本的相組成包括鐵素體、馬氏體、貝氏體和殘余奧氏體。根據(jù)不同的性能要求,需要調控先進高強鋼的各相比例, 例如 TWIP 鋼為奧氏體單向組織, DP 鋼為鐵素體+馬氏體的雙相組織,TRIP 鋼則擁有鐵素體、貝氏體與馬氏體三相組織。

3.2 DP 鋼的產品性能穩(wěn)定性

DP 鋼擁有低屈強比,高加工硬化率,高烘烤硬化值,無屈服平臺和無室溫時效等性能特點,被廣泛應用于制造需要高強、高沖擊吸收性和高成形性的汽車零部件,例如車輪、保險杠和其他加強件。DP 鋼的基本成分是 c 和 Mn,有時也加入 Cr 和 Mo 來提高強度。現(xiàn)階段市場中,DP 鋼是主要的先進高強鋼品種,寶鋼 DP 鋼的制造已進入成熟期。產品穩(wěn)定性是制造業(yè)的關鍵技術,高強度鋼在成形時回彈比軟鋼難控制,這主要是由于高強度鋼屈服強度波動范圍較大造成的,隨著鋼板強度級別的提高,屈服強度的波動范圍也隨之提高,對高強鋼產品的控制帶來了更高的要求。

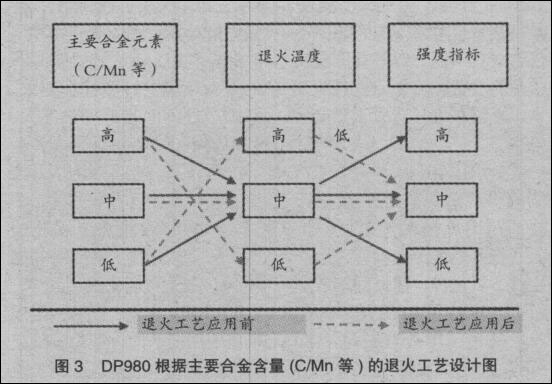

在當前的控制水平下,冶煉控制尚不能滿足在相同退火工藝下獲得穩(wěn)定的力學性能,因此有必要根據(jù)主要合金元素的含量(C/Mn 等),設計并采用更加精細的退火工藝。

圖 3 以冷軋 DP980 為例,描述了根據(jù)主要合金元素含量(C/Mn 等)設計精細的退火工藝的方法。在通常狀態(tài)下,合金元素含量的增加會提高屈服強度。如果采用中值控制冶煉將會得到中等的力學性能,而成分位于上限或下限的將會得到較高或較低的力學性能。

但是如果根據(jù)主要合金元素的含量(C/Mn 等),采用精細退火工藝控制,那些成分高于上限或低于下限的帶鋼同樣可以將性能控制在中值附近。在這種工藝調控下,退火溫度將根據(jù)成分的變化量進行調整、控制,以獲得符合設計標準的力學性能,如圖 3 所示。寶鋼開發(fā)的這一技術使DP980 的波動范圍提高了 30%。

3.3 高 si 鋼的選擇性氧化

QP 鋼的概念首先由 JohnSpeer 等人于 2003 年首先提出, 繼而由寶鋼在 2012 年實現(xiàn)產品全球首發(fā)。截至目前,寶鋼已經(jīng)開發(fā)出多種強度級別和不同表面鍍層的 QP 鋼,包括抗拉強度在1000MPa以上、 延伸率超過21%的QP980和抗拉強度在1200MPa以上、 延伸率超過15%的QPll80,如表 1 所示。QP 鋼由于具有高強度和高成形性,已成為對結構要求復雜、強度要求很高的結構和安全件的優(yōu)選方案。

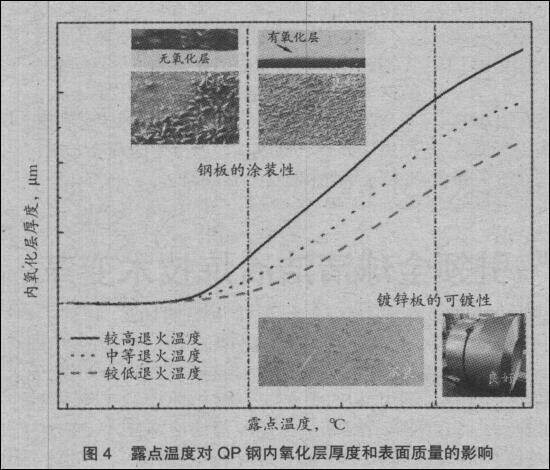

通常認為,Mn 和 Si 是鋼中有效的強化元素,因而在 QP 鋼中大量使用,其中 Mn 含量超過2.0%而 Si 含量超過 1.0%。但是,經(jīng)由退火工藝處理,Si 和 Mn 都會向帶鋼表面擴散,因而會導致表面出現(xiàn)選擇氧化而形成氧化層。這種表面氧化層會導致較差的磷化效果或帶鋼表面由于與熔融鋅的潤濕性較差而脫鋅。因此,在早期研發(fā)階段,QP 鋼表面常見有各種表面缺陷,極大地限制了 QP 鋼在汽車行業(yè)的商業(yè)化應用。

為了解決這些問題,需要避免帶鋼表面的選擇氧化。目前,寶鋼已經(jīng)開發(fā)出相應的有效技術來控制退火爐中的氧含量,以抑制表面氧化。通過調節(jié)退火爐中氣氛的露點溫度,帶鋼表面的氧化程度得到控制,并從外氧化轉變?yōu)閮妊趸覂妊趸瘜拥暮穸纫部梢员粌?yōu)化調控至合適水平,如圖 4 所示。

3.4 Mn-TRIP 鋼

Mn-TRIP 鋼是第三代先進高強鋼中非常有前景的產品之一。先進高強鋼由于 TRIP 效應而獲得的優(yōu)秀力學性能引發(fā)了鋼鐵研究機構濃厚的興趣。理解相變誘發(fā)塑性及相應的最優(yōu)力學性能的關鍵是殘余奧氏體的穩(wěn)定性。

Mn-TRIP 鋼通常含有約 4%-10%的 Mn 和較低含量的 c,強塑積超過 30GPa%。這種優(yōu)異的力學性能取決于其成分和退火工藝,以控制殘余奧氏體體積分數(shù)和穩(wěn)定性。由于均勻分布的 c 和Mn 不足以保證奧氏體在室溫狀態(tài)下穩(wěn)定存在,Mn-TRIP 鋼的熱軋組織通常全部轉變?yōu)轳R氏體。但通過退火調控,c 和 Mn 從鐵素體中配分到奧氏體,提高了奧氏體穩(wěn)定性,從而使奧氏體在室溫下穩(wěn)定存在并具備 TRIP 效應,因而為 Mn-TRIP 鋼提供了優(yōu)異的力學性能。

寶鋼在2014年成功實現(xiàn)了1000MPa和1200MPa級別的冷軋/熱鍍鋅Mn-TRIP鋼的工業(yè)試制,并進行了多項性能評估,包括彎曲性、擴孔性、延遲開裂性,成形極限(FLD)、動態(tài)拉伸性能、不同溫度下的拉伸性能、可焊性等。

許多研究都報道了 Mn-TRIP 鋼強塑積超過 30GPa%的優(yōu)異的強度和韌性匹配。但是,由于傳統(tǒng) Mn-TRIP 鋼的組織均是由鐵素體和奧氏體組成,因此這些研究中 Mn-TRIP 鋼的抗拉強度均未達到 1500MPa。在退火過程中,在兩相區(qū)進行的奧氏體穩(wěn)定元素的配分,如 c 和 Mn,決定了奧氏體晶粒的穩(wěn)定程度。通常在室溫下出現(xiàn)的馬氏體表明奧氏體的穩(wěn)定性較差,由于沒有 TRIP 效應,相應的韌性就會變差。如何獲得由馬氏體和穩(wěn)定性良好的奧氏體組織將成為獲得 1500MPa級 Mn-TRIP 鋼的關鍵問題。

Mn-TRIP 鋼還可以被用于低溫熱沖壓成形工藝, 因為其具有較低的 Ac3 溫度。 相關報道指出,與傳統(tǒng)的 22MnB5 鋼相比,Mn-TRIP 鋼擁有更好的性能和一些獨特的優(yōu)勢,如節(jié)能、低成本等。

3.5 低密度鋼

鐵素體低密度鋼通常包含 3%-6%的 Al,由于其密度較低,兼具極好的強度、韌性和可加工性,因此被視為汽車輕量化的潛力材料之一。Al 的加入會導致鐵素體低密度鋼晶格點陣擴大,并降低鋼的摩爾質量,從而降低其密度。鐵素體低密度鋼的鐵素體-貝氏體-殘余奧氏體組織結構也通過 TRIP 效應保證了優(yōu)異的力學性能。在鐵素體低密度鋼中,一個特征組成相便是凝固過程中形成、并在后續(xù)熱處理和加工過程中殘余的δ-鐵素體,由于過量 Al 的存在,δ-鐵素體不發(fā)生相轉變。

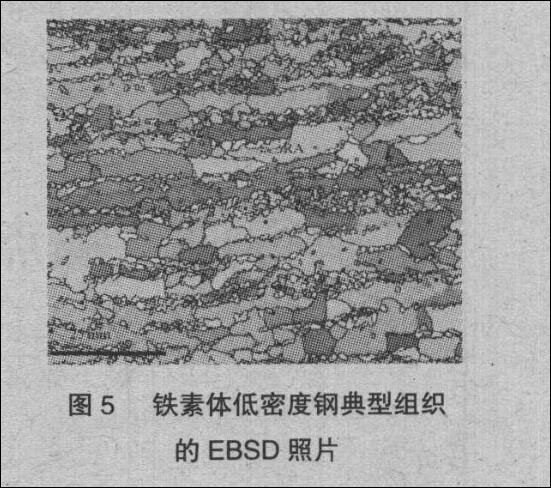

寶鋼從 2009 年開始開發(fā)鐵素體低密度鋼, 并在最近率先生產出 800MPa 級別的鐵素體低密度鋼。通過鑄造、熱軋、冷軋和連續(xù)退火生產,這種鋼的密度能夠降低約 6%。圖 5 所示為鐵素體低密度鋼典型組織的 EBSD 照片, 其中δ-鐵素體晶粒和殘余奧氏體島呈帶狀分布, 并未見到有板條狀的殘余奧氏體, 這可能是由于貝氏體相變被明顯推遲。 殘余奧氏體的平均晶粒尺寸為 0.8μm。

由于殘余奧氏體的晶粒尺寸和體積分數(shù)決定了低密度鋼的力學性能, 0.8μm 的殘余奧氏體晶粒尺寸和 20%的殘余奧氏體含量可以使低密度鋼的強塑積達到 30GPa%。為滿足該鋼種的下游使用,尚需進行多種性能評估。

4 先進高強鋼的應用

4.1 寶鋼白車身項目

為了提升和展示先進高強鋼和先進成形技術的進步和應用,寶鋼于 2011 年開展了研發(fā)鋼基白車身項目——寶鋼白車身(BCB)。作為 B 級車白車身,BCB 自重僅 284k,比市場平均水平低10%-20%。測試表明:其扭轉模量為 23628N/mm,彎曲模量為 18868N/mm。BCB 的輕量化系數(shù)為2.7,優(yōu)于市場平均水平 20%。C-NCAP 和 E-NCAP 分析表明,BCB 的正碰、側碰都達到了五星標準。

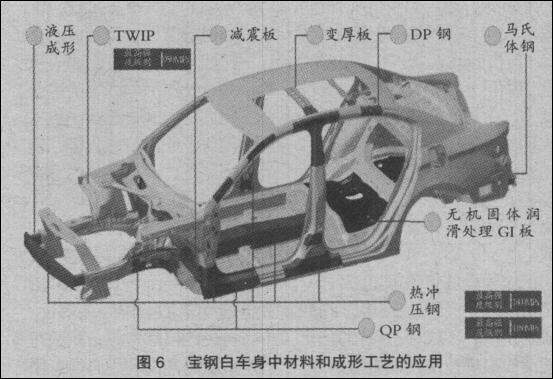

為了滿足減重和高性能要求,寶鋼白車身 77%的部件使用了高強鋼,包括幾乎全部新研發(fā)的先進高強鋼產品,如 QP1180、MSl500 和 TWIP950,以及新研發(fā)的先進成形技術,如熱沖壓成形、液壓成形、輥壓成形、變厚板和 TWB 技術等。圖 6 標示出這些先進高強鋼和成形技術的應用區(qū)域,共包括 309 個零部件,并不包括車門,車頂和行李箱蓋板。這一概念白車身的研究表明,鋼鐵通過創(chuàng)新,仍有很大的輕量化減重空間。鋼鐵仍是今后很長一段時間內汽車的主導材料。

4.2 冷成形和熱成形

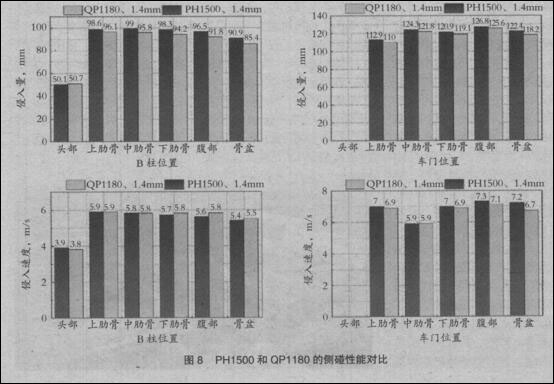

BCB 對汽車零部件中強度和安全性能要求最高的零部件之一 B 柱進行了系統(tǒng)的評估和方案比較。其中材料方案、側碰性能和零部件總成本是關鍵點。BCB 的側碰評估見圖 7,在總共 11個分析部位中,6 個位于 B 柱,5 個位于車門。測試車的限重為 1507kg,變形門檻質量是 950kg,其中碰撞速度根據(jù) E-NCAP 標準控制為(50±1)km/h。

B 柱冷成形和熱成形的材料方案如表 2 所示, 冷成形采用超高強鋼 QP1180, 熱成形采用超高強鋼 PH1500。兩種材料的厚度規(guī)格都是 1.4mm,因此兩個零部件的重量相同。

圖 8 描述了 QP1180 和 PH1500 兩種材料方案的碰撞性能對比,結果表明,二者的性能相差不大,部份測試點 QP1180 的性能優(yōu)于 PH1500。

5 結論

1)寶鋼開發(fā)出多種先進高強鋼產品,包括第一代、第二代、第三代先進高強鋼和相應的先進制造工藝;

2)“節(jié)能減排”要求的提高促進了高強度鋼的快速發(fā)展,先進高強度鋼將成為今后汽車輕量化的主導材料;

3)寶鋼輕量化白車身(BCB)項目研究表明,目前的汽車白車身通過新材料和新技術的應用,仍有 10%-20%的減重空間;

4)關鍵零部件及其總成有多種技術解決方案, 第三代鋼如 QP 鋼等的出現(xiàn), 為復雜的結構件(如A 柱、B 柱和保險杠)等提供了除熱沖壓外的另外一種新選擇;

5)鋼鐵企業(yè)需要來自用戶和社會的支持,以促進上述新研發(fā)的先進高強鋼的應用。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態(tài),我們網(wǎng)站會不斷更新。希望大家一直關注中國腐蝕與防護網(wǎng)http://www.ecorr.org

責任編輯:王元

投稿聯(lián)系:編輯部

電話:010-62313558-806

中國腐蝕與防護網(wǎng)官方 QQ群:140808414

免責聲明:本網(wǎng)站所轉載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414