如何提高發動機葉片的服役壽命,如何評價或預測高強緊固件的服役安全等,是目前國內工業界急需解決的關鍵工程問題。上述問題的解決,迫切依賴相關基礎理論的逐步突破。

金屬材料的彈性變形是可恢復的,因此不會引入損傷。對于金屬材料的塑性變形,其主要涉及位錯的滑移,變形孿生,相變,蠕變等。上述變形機理的交互作用,必然會導致晶體材料內點缺陷,線缺陷,及面缺陷的增殖。這些缺陷隨著塑性變形的累積和分布,決定了材料的損傷行為。上述問題的復雜性在于彈性變形和塑性變形存在非線性交互作用。目前,學術上仍缺乏有效的理論或數值手段對金屬材料的變形損傷做出定量的表征和預測。

北京科技大學的解清閣副研究員,王沿東教授團隊,楊平教授團隊,聯合廣東材料研究所的閆星辰副研究員,愛爾蘭圣三一大學的Yin Shuo教授,美國橡樹嶺國家實驗室的An Ke首席科學家和Yu Dunji研究員,芬蘭阿爾托大學的Lian Junhe教授,匈牙利羅蘭大學的Sidor Jurij教授,上海大學的陳超越副教授,重慶大學的孫豐偉副教授等,通過原位中子衍射表征,微觀組織表征,和理論計算,確認了常見工程材料:鋁合金和含錳鋼的變形損傷機理。相關結論有助于對工程材料的疲勞損傷和縮頸損傷提供損傷判據和定量表征,為疲勞壽命預測提供理論基礎。上述成果分別于2020和2022年發表在Acta Materialia上。

鋁合金的縮頸失效機理

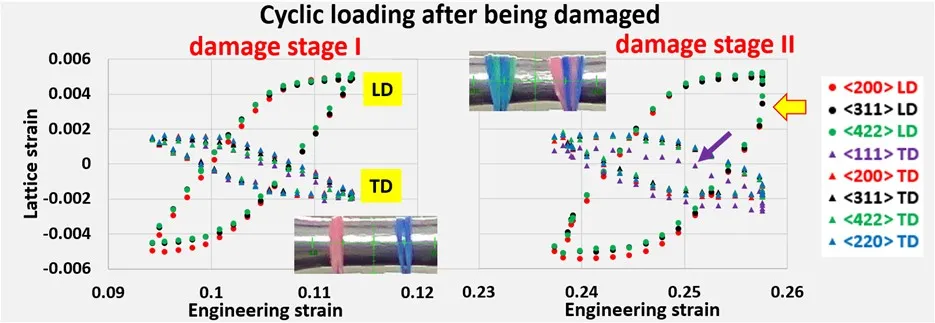

鋁合金近乎彈性各向同性,在與塑性變形的相互競爭中,非常容易產生縮頸現象。而縮頸和塑性變形的位錯滑移行為密切關聯。通過大量實驗,發現縮頸的擴展主要發生在拉伸-壓縮疲勞的拉伸卸載階段,從而最終失效,如圖1所示。注意,這里的點陣應變是彈性點陣應變,其可以通過中子衍射來原位測量。而不同點陣應變對應不同的晶粒群(特定<hkl>方向平行于加載軸或垂直于加載軸)。從圖1可以發現<111>點陣應變垂直于加載軸對應的縮頸損傷最明顯。而該晶粒群是鋁合金中損傷最嚴重的晶粒。

圖1 鋁合金不同損傷階段的點陣應變表現:黃色箭頭指示縮頸損傷行為

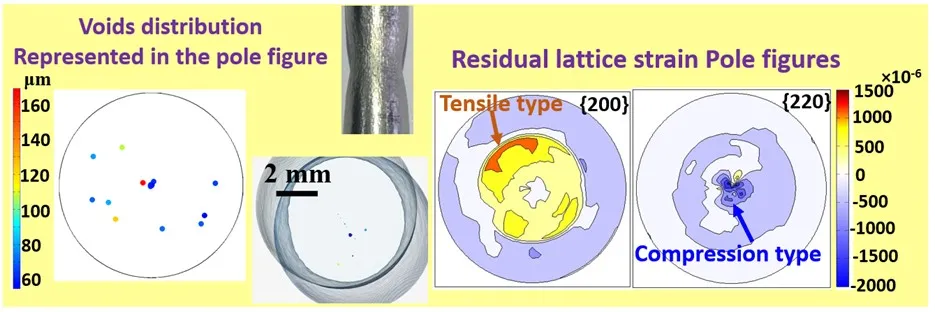

同時,試樣縮頸失效后,表面看不到任何孔隙。通過CT測量表明,微孔隙都在材料的內部。如果以試樣中心建立笛卡爾坐標系,把孔隙在三維空間的分布按極圖的方式投影,發現孔隙的三維空間分布和殘余點陣應變分布非常類似,如圖2所示。這里,殘余點陣應變也表達在極圖中。可以看到心部對應沿著軸向的壓縮殘余應變,而其它孔隙對應拉伸殘余點陣應變。該規律的詳細機理解釋見參考文獻1。

圖2 縮頸失效導致內部孔隙和殘余點陣應變的分布規律

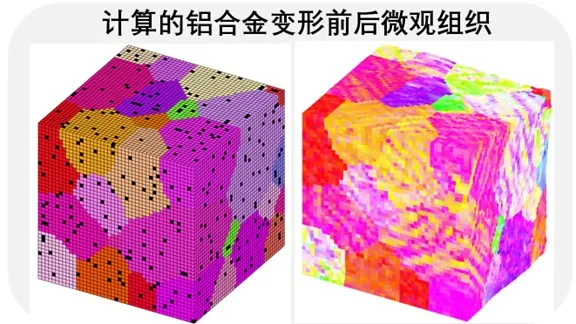

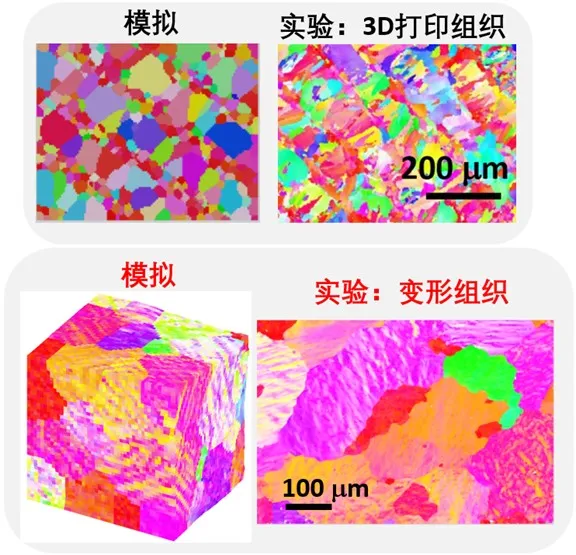

通過介觀-宏觀尺度的數字孿生仿真(圖3),可以看到:鋁合金的損傷在介觀尺度表現為帶狀組織形貌,而該形貌主要是由材料內部析出和第二相硬顆粒導致的。圖6給出變形微觀組織對應的實驗測量和計算結果對比。計算表明,第二相顆粒會增加介觀尺度的變形非均勻性,從而產生帶狀組織。

圖3 鋁合金變形的數字孿生仿真

含錳鋼 (Fe-18Mn) 的疲勞損傷機理

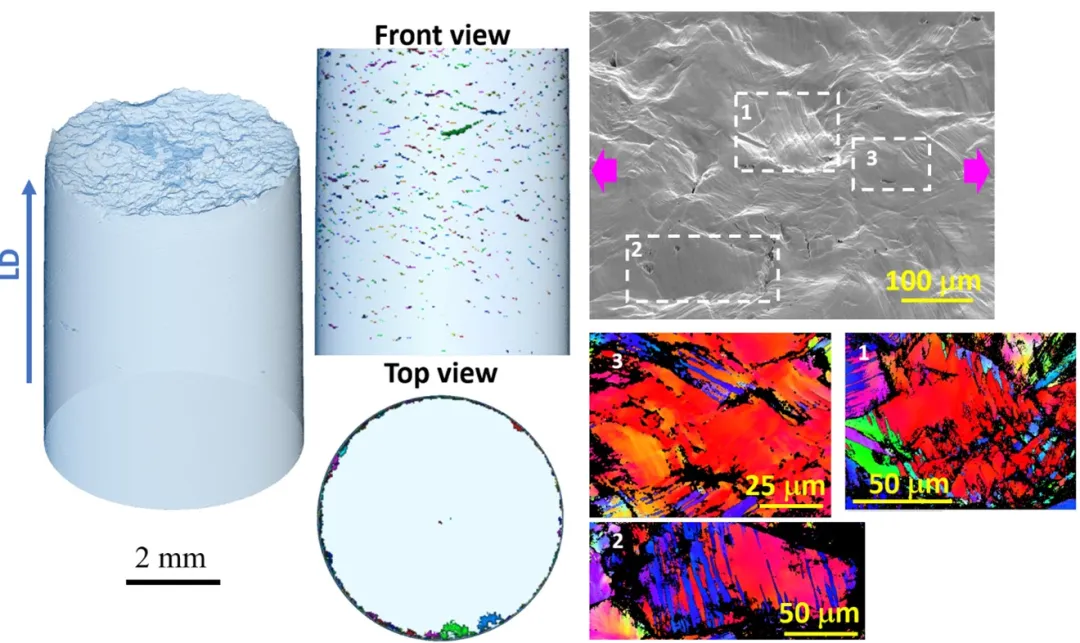

鋼有強的彈性各向異性,使得其在拉伸時不容易產生縮頸。同時,拉伸/壓縮變形時,自由表面與試樣心部相比,對應更強的棘輪效應。因此,鋼的拉/壓疲勞失效位置主要在自由表面。不論是塑性變形還是彈性變形,拉伸都會導致側向收縮(反泊松比現象除外)。對于含錳鋼,在變形的時會發生大量變形孿晶,并且變形孿晶對應針狀形貌。該形變孿生行為在拉伸-壓縮疲勞過程中有拉壓不對稱現象(拉伸過程積累的塑性變形組織在壓縮時沒有完全回復,或反之),其會導致自由表面內,形變孿晶處的缺陷累積。而表面缺陷是疲勞裂紋形核的優先位置。圖4右側,微區1給出典型的變形孿晶導致的表面缺陷。

圖4 含錳鋼拉/壓疲勞的表面缺陷表征

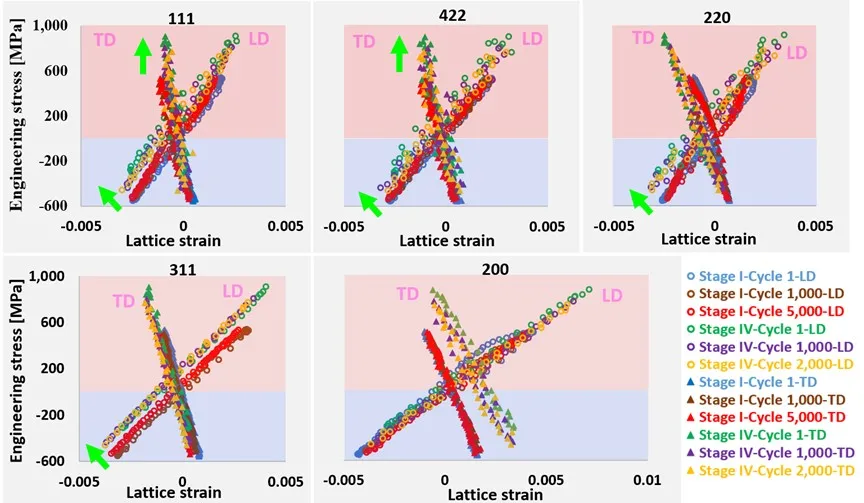

同時,疲勞損傷和晶粒的晶體學取向密切關聯。通過大量實驗對比,發現在加載軸和垂直于加載軸方向,某些特定取向的晶粒信息可以反映疲勞損傷。如圖5所示,拉伸時,在垂直于加載軸的方向,111和422點陣應變可以表征和反映材料的損傷程度。壓縮時,沿著加載方向,111,422, 311,220點陣應變可以反映疲勞損傷。但是由于拉伸和壓縮過程中,裂紋擴展在前者是有利的,而在后者會被抑制。因此,對于拉/壓疲勞的不同階段,表征疲勞損傷程度,需要沿不同方向,采用不同的點陣應變來表征。詳細規律見參考文獻2。

圖5 含錳鋼拉/壓疲勞損傷的點陣應變特征:點陣應變按綠色箭頭方向演化就代表損傷。

疲勞壽命預測

綜上,塑性變形導致的位錯等缺陷的累積是變形損傷的本質。上述兩種材料的損傷行為都可以通過晶粒的Taylor Factor大小來定量表征。這里Taylor Factor等于給定晶粒內部,所有滑移系或孿生系的剪切和(sum of plastic shears)。

但是,由于損傷的演變涉及裂紋的形核與擴展,由于后者在拉伸和壓縮變形時的行為差異,導致變形損傷的表現也不同。實際多尺度模擬損傷時,既要考慮裂紋擴展行為的差異,也要考慮微裂紋導致局域有效彈性模量的降低。當前晶體塑性模型對疲勞壽命的預測仍然依賴一些經驗參量,從而限制了模型的工業應用:疲勞壽命預測。目前,課題組正在開發考慮(1)裂紋形核與擴展,(2)等效彈性模量由于微裂紋的累積而降低,而導致的拉伸壓縮損傷行為的差異,從而真正達到基于介觀組織的疲勞壽命定量計算。

文章第一作者簡介

解清閣,目前第一作者的文章有:4篇Acta Materialia,1篇PNAS (Proceedings of the National Academy of Sciences of the United States of America), 1篇 Acta Materialia Corrigendum, 2篇 Scripta Materialia, 3篇Materials Science and Engineering A, 及數篇其它期刊。博士畢業于比利時魯汶大學。曾在美國橡樹嶺國家實驗室做兩年博士后,之后在新加坡科技局高性能計算中心擔任Scientist (崗位Scientist II, Stage III) 。2018年末,辭去新加坡工作,全職在北京科技大學鋼鐵共性技術協同創新中心工作。目前為副研究員。主要從事金屬加工和服役的介觀-宏觀尺度的表征和數字孿生(見圖6), 兼顧基礎理論和工程應用:高強金屬組織/應力控制,增材制造的組織/應力控制,高速沖擊的斷裂行為等研究。歡迎感興趣的老師/同學聯系和交流。

圖6 微觀組織數字孿生實例

參考文獻

Q.Xie, J. Lian, J. Sidor, F. Sun, X. Yan, C. Chen, T. Liu, W. Chen, P. Yang, K. An, Y. Wang, Crystallographic orientation and spatially resolved damage in a dispersion hardened Al alloy, Acta Materialia 193(2020) 138-150.

Q.Xie, Z. Yan, D. Yu, K. An, X. Yan, S. Yin, B. Gillham, X. Wu, P. Yang, Z. Zhao, Y. Wang, Crystallographic orientation and spatially resolved damage for polycrystalline deformation of a high manganese steel, Acta Materialia 226(2022) 117628.

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7490

腐蝕與“海上絲綢之路”

點擊數:5988