在古代,金屬材料一般用在駟馬戰(zhàn)車以及兵器等領(lǐng)域,在那個時代,即使鑄造后的合金,其性能就能滿足各方面的需求。但在今天這個時代,尤其是在航空航天等高端領(lǐng)域,金屬材料的力學性能則面臨著巨大挑戰(zhàn)。隨著新一代航空發(fā)動機以及航天領(lǐng)域?qū)Σ牧闲阅艿囊筮M一步提高,當前絕大多數(shù)材料各方面的性能急需提高。接下來,筆者盤點一下2021年金屬材料發(fā)表在Nature&Science的重量級成果。

1. 香港城市大學劉錦川院士團隊:微成分濃度調(diào)節(jié)的新型3D打印設(shè)計,實現(xiàn)合金組織調(diào)控

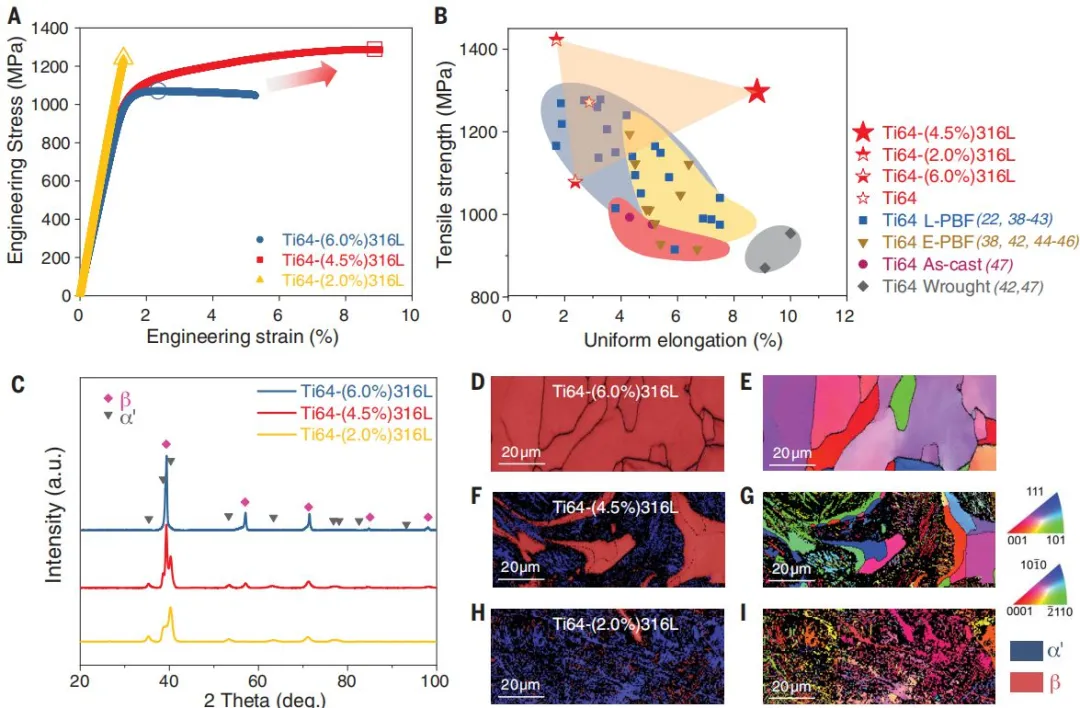

與傳統(tǒng)工藝相比,3D打印整個了多步工序,可以很好地實現(xiàn)各種復雜零部件的自由制備。然而,無論是新材料還是新加工技術(shù)的創(chuàng)新,如果沒有協(xié)同結(jié)合,都很難成功。鑒于此,來香港城市大學的劉錦川教授團隊開發(fā)以一種微成分濃度調(diào)節(jié)的3D打印新工藝,成功解決了傳統(tǒng)3D打印鈦合金晶粒粗大,性能差的難題。這種方法屬于一種原位設(shè)計方法,通過激光-粉末床融合使合金在成分濃度上進行調(diào)制。該文對兩種不同合金熔體Ti – 6Al – 4V和少量316L不銹鋼合金的進行局部均勻化,就能夠利用316L中所含的β穩(wěn)定元素對Ti-6Al-4V基體進行微米級成分濃度調(diào)制。經(jīng)過成份調(diào)制后的合計主要由亞穩(wěn)β基體和納米級α‘片層雙相結(jié)構(gòu)組成。這種組織展示了約1.3GPa的抗拉強度,約9%的延展性和優(yōu)異的加工硬化速率(>300MPa)。這種方法為特定結(jié)構(gòu)和功能應用的成份濃度調(diào)制異質(zhì)合金設(shè)計創(chuàng)造了一條新途徑,具有廣闊的前景。

圖1 成份濃度調(diào)制Ti64-x316L合金的顯微組織和力學性能

2.金屬所盧磊團隊:梯度納米位錯胞結(jié)構(gòu)導致高強高塑的高熵合金

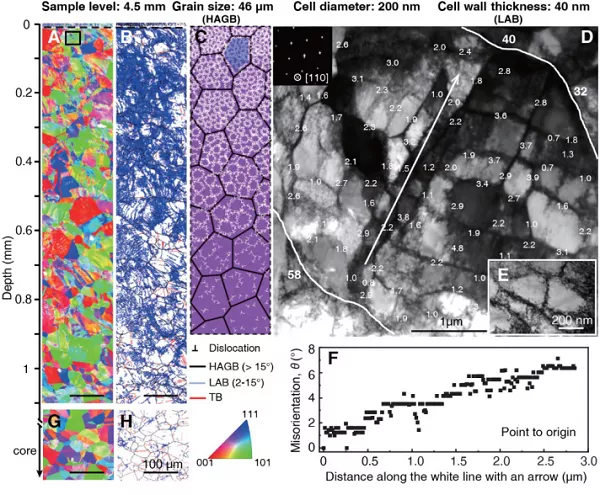

由于迄今為止所報道的高熵合金(HEAs)的基本塑性變形特征和機理與傳統(tǒng)金屬相似,所以HEAs的強度和塑性之間存在矛盾。在傳統(tǒng)金屬中,材料的塑性由線缺陷和面缺陷,例如位錯、孿晶以及晶界的運動提供,而強度則需要有強有力的障礙物阻礙這些缺陷的運動,例如全位錯以及孿晶與不同結(jié)構(gòu)缺陷(如高角度晶界(HAGBs)或?qū)\晶界(TBs))相關(guān)的相互作用,導致它們的運動受阻。與傳統(tǒng)合金不同的是,高熵合金中存在化學短程有序(SRO)和空間可變層錯能(SFE)在原子尺度上的局部不均勻性,導致一些不尋常的位錯行為,例如變化的位錯滑移模式,以及對位錯運動/積累摩擦阻力的增強。這種現(xiàn)象主要是由于納米尺度(通常<3 nm)的局部濃度波動或局部SRO所致,一般認為其有助于改善材料的力學性能。到目前為止,盡管很多文獻報道了在高熵合金中同時提高強塑性的方法,但本文提出的則為一種新的策略,機理上不同于以前的策略。多主元高熵合金的強度提高往往伴隨塑性的降低,這種強塑性相互矛盾主要來源于金屬材料的塑性變形機理。即材料中的線缺陷,如位錯的運動貢獻塑性,但位錯的堆垛與塞積則貢獻強度。近期,金屬所沈陽材料科學國家研究中心盧磊研究員團隊與美國田納西大學、橡樹嶺國家實驗室、阿貢國家實驗室的科學家合作在這一科學難題研究方面取得重要進展。研究人員通過小角度往復扭轉(zhuǎn)梯度塑性變形技術(shù),在Al0.1CoCrFeNi高熵合金中引入梯度位錯胞穩(wěn)定結(jié)構(gòu),同時保持其原始晶粒的形貌、尺寸和取向不變。拉伸力學測試結(jié)果表明:這種新型結(jié)構(gòu)不僅顯著提高材料屈服強度,是粗晶和細晶材料的2-3倍。同時還使其保持良好的塑性和穩(wěn)定均勻的加工硬化。其強塑積-屈服強度匹配明顯優(yōu)于文獻報道中相同成分的均勻或梯度結(jié)構(gòu)材料。對變形機理的研究結(jié)果表明:從材料的頂部表面到心部,合金在變形過程中存在顯著的連續(xù)硬化。這種硬化特性與梯度納米晶常規(guī)金屬的變形誘導連續(xù)軟化的機制有很大的不同。高熵合金中梯度位錯結(jié)構(gòu)在塑性變形過程中激活了不全位錯--層錯的相互作用,從而誘導塑性變形機制。在變形初期,納米級別的細小層錯從位錯胞壁形核、然后不斷滑移并擴展,其密度隨拉伸應變增加而增加,逐漸演變成超高密度三維層錯(和少量孿晶界)網(wǎng)格,直至布滿整個晶粒。超高密度細小層錯/孿晶的形成與位錯相互作用,協(xié)調(diào)變形。一方面有效促進了其塑性變形并進一步細化初始位錯結(jié)構(gòu)、阻礙其它缺陷運動而貢獻強度。另一方面,層錯和孿晶的形成阻礙了位錯的平均自由程,增加了合金內(nèi)部缺陷的密度,從而導致合計超級的加工硬化,提高了整體的塑性變形。

圖2 Al0.1CoCrFeNi高熵合金中典型梯度位錯結(jié)構(gòu)

(A, B) 經(jīng)循環(huán)扭轉(zhuǎn)處理(扭轉(zhuǎn)角振幅為20)的Al0.1CoCrFeNi HEA橫截面的EBSD圖像,顯示了晶粒尺度、形貌以及取向(A)和三種類型的晶界(即HAGB,與心部(G, H)相比,在距表面約1.2 mm深度內(nèi),LAB和TB的取向角度(B)不同;(C)梯度分布的低角度位錯結(jié)構(gòu)示意圖; (D) 循環(huán)扭轉(zhuǎn)處理后樣品表面對應位錯結(jié)構(gòu)的明場TEM圖像(如圖A, C所示)。圖中每個細胞壁的取向差角用透射電鏡電子處理衍射技術(shù)測量并表示,左上方的插入是相應的SAED圖;(E) 典型的位錯細胞結(jié)構(gòu); (F) 沿著(D)中的實白色線箭頭,測量相對于原點的取向差角度的變化圖。

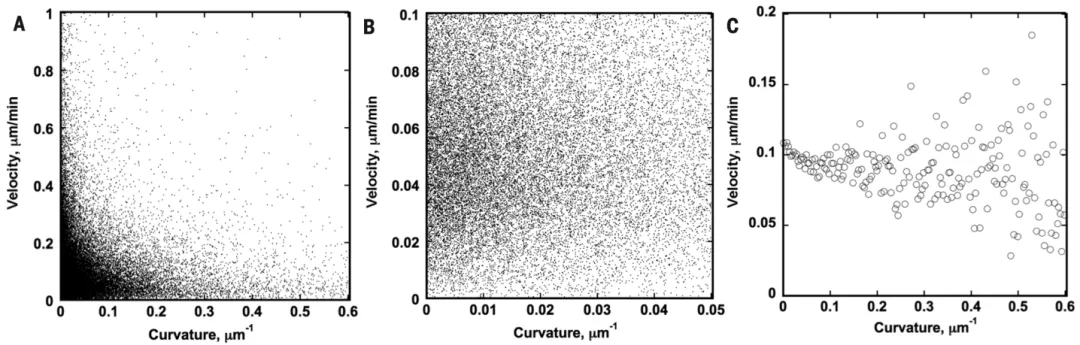

3.發(fā)現(xiàn)多晶金屬的晶界速度和曲率不相關(guān)

在熱處理過程中,晶界的移動速率往往和曲率存在一定的正相關(guān)關(guān)系。這是模擬多晶材料在退火過程中晶粒如何變粗的一個重要關(guān)系。之前的研究基本都假定晶界以與晶界平均曲率(κ)和晶界能量(γ)成正比的速度(v)向其曲率中心移動,二者滿足v = Mκγ的關(guān)系,其中M為遷移率。但在多晶體中,上述方程并不適用,需要重新定義二者之間的關(guān)系。本文使用高能衍射顯微鏡在800°C退火前后測量的三維取向圖,測定了鎳多晶中大約52,000個晶界的速度和曲率。出人意料的是,晶界速度與曲率沒有相關(guān)性。相反,我們發(fā)現(xiàn)邊界速度和指定晶界結(jié)晶學的五個宏觀參數(shù)之間有很強的相關(guān)性。速度對晶界結(jié)晶學的敏感性可能是由于缺陷介導的晶界遷移或晶界能的各向異性所致。速度和曲率之間缺乏相關(guān)性可能是由于晶界網(wǎng)絡(luò)施加的約束,這意味著需要一個新的晶界遷移模型。

圖3 晶界速度作為曲率的函數(shù)

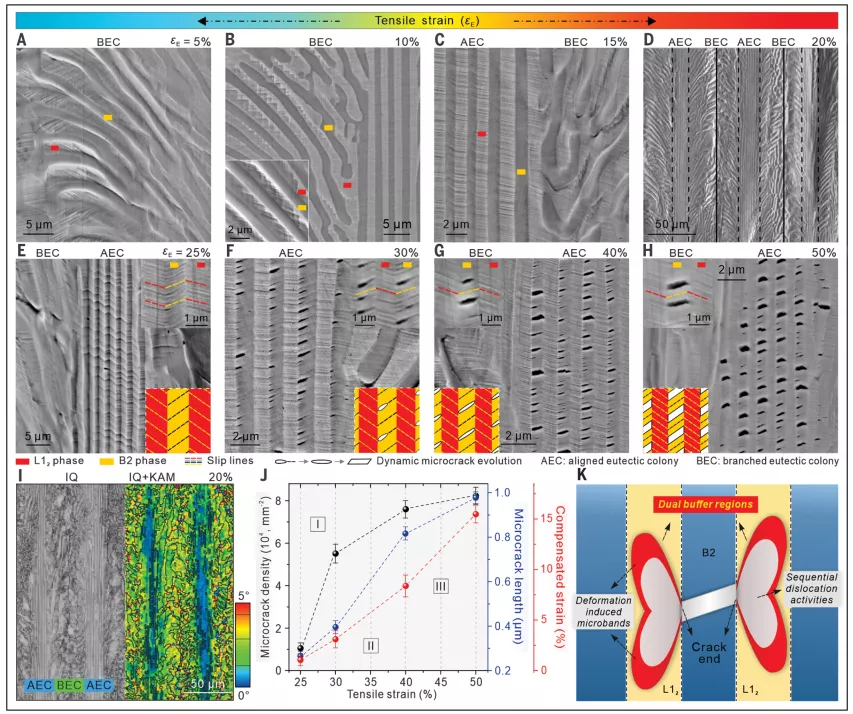

4.上海大學鐘云波課題組:共晶魚骨狀結(jié)構(gòu)高熵合金的多級裂紋緩沖效應及其輔助的超高強韌性

如果外力載荷不能被彈塑性的協(xié)調(diào)運動吸收,材料內(nèi)部的將會出現(xiàn)裂紋知道失效。但是在自然界仿生材料中,具有梯度結(jié)構(gòu)的材料往往表現(xiàn)出非常好的韌性,使得其廣泛被應用。但是,具有良好韌性的材料往往塑性較差。本工作利用定向凝固方法制備一種共晶高熵合金(EHEA),成功地協(xié)調(diào)了裂紋容限和高延伸率之間的矛盾。該凝固合金具有梯度組織的魚脊骨狀結(jié)構(gòu),能夠有效的逮捕裂紋并緩沖裂紋的擴展。這種效應在大量的低變形組織中引導穩(wěn)定、持久的晶體形核和多個微裂紋的生長。相鄰動態(tài)應變硬化特征的梯度分級緩沖有助于裂紋避免災難性增長和滲透。自緩沖梯度魚脊骨狀結(jié)構(gòu)材料具有超高的均勻拉伸伸長率(~50%),是傳統(tǒng)的非緩沖EHEAs的3倍,同時不犧牲強度。

圖4

(A-D)SEM背散射電子圖像揭示了隨著拉伸變形的進行,發(fā)生了從軟BEC區(qū)域到硬AEC區(qū)域第次激活的變形行為。(E-H)SEM背散射電子圖像表明隨著變形的進行,魚脊骨梯度結(jié)構(gòu)動態(tài)的微裂紋演變和優(yōu)異的多級裂紋緩沖現(xiàn)象,因而誘導了異常穩(wěn)定的高密度微裂紋,而過早斷裂失效。(J)微裂紋長度、微裂紋密度和補償應變在AEC區(qū)域中的演化。I -III階段對應的拉伸應變分別為25 - 30%、30 - 40%和40 - 50%。共晶魚骨高熵材料的整體延伸率為~50%,而微裂紋在應變25~30%就已經(jīng)大量萌生,但卻沒有造成斷裂失效。(K)多級裂紋緩沖原理圖。

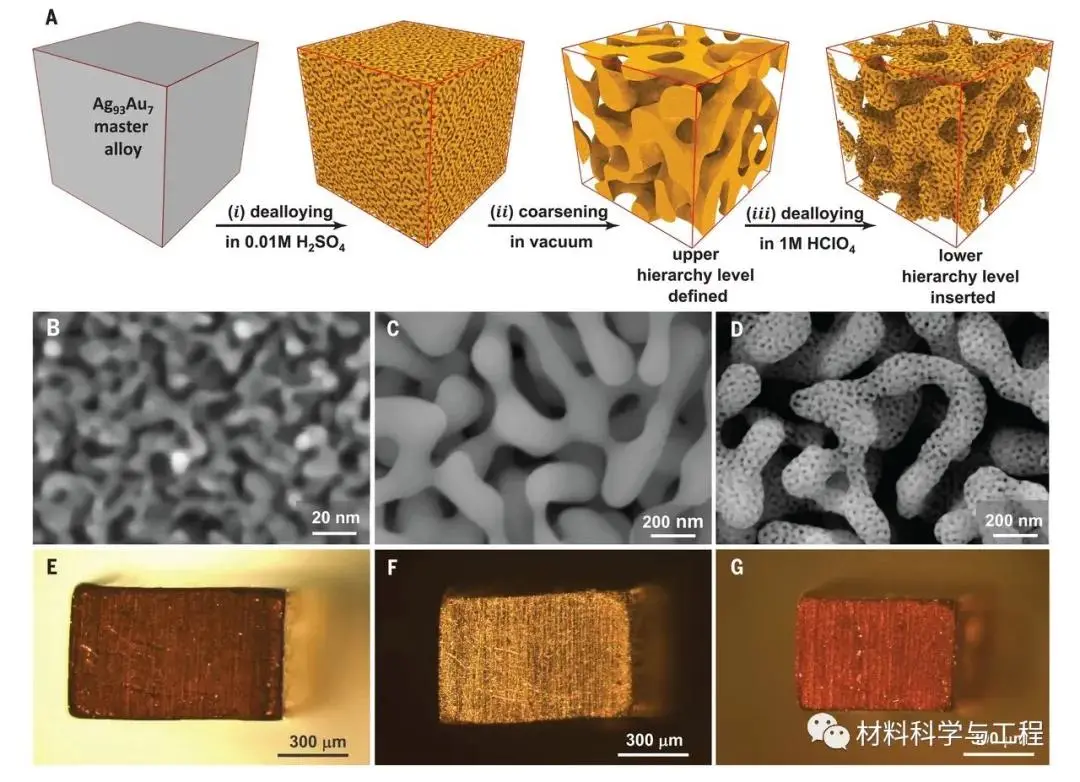

5.德國Shan Shi教授:宏觀梯度網(wǎng)絡(luò)納米材料讓金屬又輕又強

梯度結(jié)構(gòu)在自然界中和工程化應用中非常常見。這種結(jié)構(gòu)不盡具有優(yōu)異的力學性能,還具有某些特定的功能。這體現(xiàn)在自然界中珍珠質(zhì)或琺瑯的斷裂韌性,以及人造建筑的微尺度網(wǎng)絡(luò)結(jié)構(gòu)。在納米尺度構(gòu)建梯度結(jié)構(gòu)有望進一步增強合金或者系統(tǒng),但以這種方式構(gòu)建的宏觀體包含大量的支柱,需要一系列可擴展的制備方案,工藝復雜,成本高昂。在這項工作中,利用由去合金化的自組織過程可以很好的制成宏觀層次網(wǎng)絡(luò)納米材料。這種共梯度結(jié)構(gòu)在給定的固體分數(shù)下提高了合金的強度和剛度,并通過脫合金降低了固體分數(shù)。利用力學和原子模擬杠桿定律,可以從根本上揭示觀測到的結(jié)果及其原理。由于力學杠桿定律和揭示了納米尺度網(wǎng)絡(luò)結(jié)構(gòu)中梯度結(jié)構(gòu)的系統(tǒng)性好處,本文所提出的材料方法可能成為未來輕質(zhì)結(jié)構(gòu)材料的發(fā)展提供新途徑。

圖5 宏觀梯度網(wǎng)絡(luò)納米材料室溫制備工藝

6.盧柯院士:解決了高溫下金屬中高原子擴散率帶來的不穩(wěn)定性的技術(shù)難題

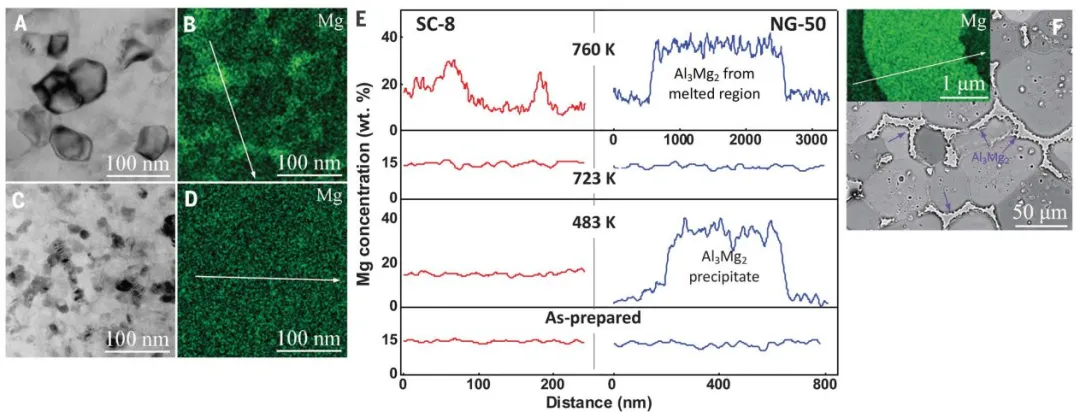

金屬中的原子在加熱時可以發(fā)生擴散,這種特性也是組織調(diào)控在熱加工或者熱處理過程中得以調(diào)控的基礎(chǔ)。但是對于高溫材料的發(fā)展來說,快速的原子擴散速率使得材料在服役過程組織和性能不穩(wěn)定,又是高溫材料的發(fā)展瓶頸。目前為止,單晶和重金屬合金化是組織原子擴散的重要方法,但是這兩種在實際應用中存在一定的局限性,在均勻的高溫受熱時原子的擴散仍然十分快速。到目前為止,有效抑制高溫時原子擴散一直是重大的挑戰(zhàn)。近日,沈陽金屬研究所的盧柯院士在納米晶Al-Mg合金中發(fā)現(xiàn)了受限晶體結(jié)構(gòu)(Schwarz crystal structure),發(fā)現(xiàn)其可以有效的抑制高溫處理時Al3Mg2 的析出,并阻礙晶界的遷移,從而抑制晶粒的粗化。更難能可貴的時,這種受限晶體結(jié)構(gòu)在熔點之前溫度基本能穩(wěn)定的存在,其可以把晶界擴散的速率降低約7個數(shù)量級左右。這種受限晶體結(jié)構(gòu)可以推廣至其它合金體系,從而大大提高材料的高溫使用溫度和服役性能,例如蠕變,疲勞等。

圖6 退火后元素的分布

A~D:SC-8樣品在760 K [(A)和(B)]和723 K [(C)和(D)]退火1小時后的TEM明場圖像和相應的EDS元素分布;(E)在不同溫度下(如所示)1小時,對制備樣品和退火樣品中的Mg濃度進行EDS線掃描;(F) NG-50試樣退火后的SEM圖像和從熔化區(qū)凝固的Al3Mg2相的EDS元素分布(圖中)(箭頭)。

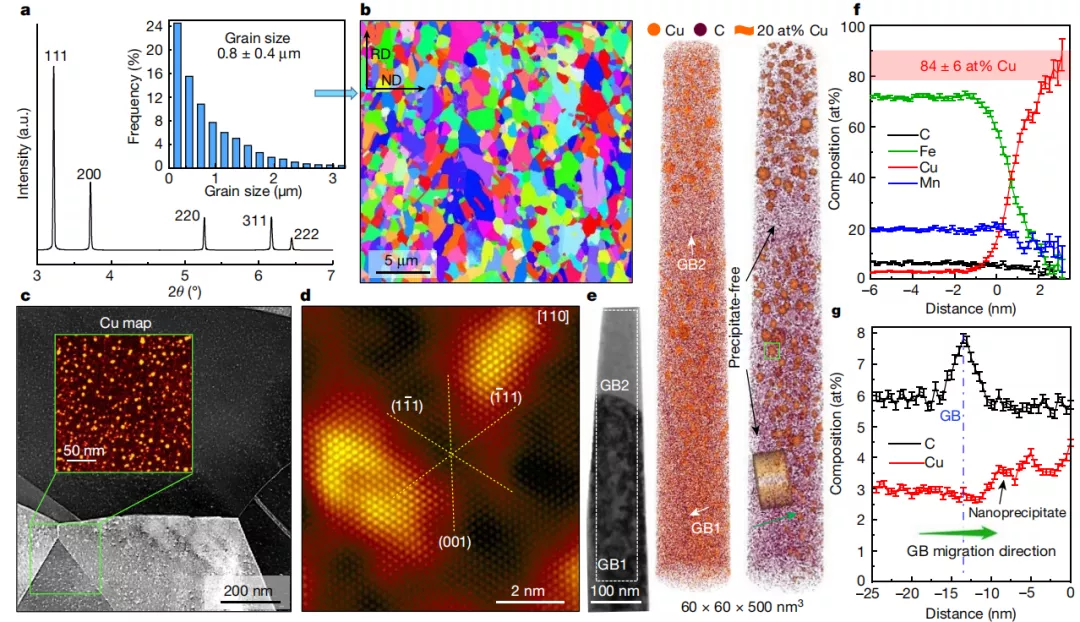

7.呂昭平團隊:一種生產(chǎn)高強高塑大塊鋼的簡易方法

超細晶鋼具有非常優(yōu)異的強度和斷裂韌性,是非常重要的輕質(zhì)和能源保護性材料。傳統(tǒng)生產(chǎn)超細晶鋼主要依賴于擴散性相變。但是超細晶鋼通常展現(xiàn)出非常有限的加工硬化,從而其塑性非常差。基于此,來自英國謝菲爾德大學的W. Mark Rainforth和北科大的呂昭平教授團隊強強聯(lián)合,報道了一種大規(guī)模生產(chǎn)具有高強度和大塑性超細晶鋼的新途徑。本文以孿晶誘導塑性鋼Fe–22Mn–0.6C為研究對象,通過往鋼中摻雜3%Cu和4%Cu,利用共格無序富銅相的顆粒內(nèi)納米沉淀法(在30秒內(nèi))對再結(jié)晶結(jié)晶過程進行調(diào)控。快速而豐富的納米沉淀物不僅阻止了新再結(jié)晶亞微米晶粒的生長,而且通過Zener釘扎機制增強了所得到的UFG結(jié)構(gòu)的熱穩(wěn)定性。此外,由于其完全的共格性和無序性質(zhì),在外力載荷下,析出物與位錯表現(xiàn)出微弱的相互作用。這種方法能夠制備完全再結(jié)晶的超細晶結(jié)構(gòu),其晶粒尺寸為800±400納米,而沒有引入有害的晶格缺陷,如脆性顆粒和分離的邊界。與未添加Cu的鋼相比,超細晶結(jié)構(gòu)的屈服強度提高了一倍,達到710MPa左右,具有均勻的延展性,其抗拉強度約為2000Mpa。這種晶粒細化的概念應該可以擴展到其他合金系統(tǒng),制造過程可以很容易地應用到現(xiàn)有的工業(yè)生產(chǎn)線。

圖7 4%Cu摻雜的鋼在760c退火5min后的顯微組織表征

a, b,同步高能XRD圖(a)和EBSD圖(b)顯示了具有超細結(jié)構(gòu)的單一fcc相。a中的插圖顯示了顆粒的粒度分布;c, ADF-STEM圖像,顯示高密度的晶內(nèi)納米沉淀物(明亮的顆粒)。插圖是標記區(qū)域的STEM EDS-SI圖像;:d,原子分辨率ADF-STEM圖像顯示了富Cu納米沉淀物的完全共格無序性質(zhì);e,兩晶界(GB)的TEM(左)和APT(右)分析顯示了富cu納米沉淀物的尺寸、形貌和空間分布;f,顯示一個納米沉淀物的組成變化的近距離直方圖(用e中的綠色方框標記);g, e中突出顯示的圓柱形區(qū)域的一維濃度分布,在晶界處沒有明顯的元素偏析。

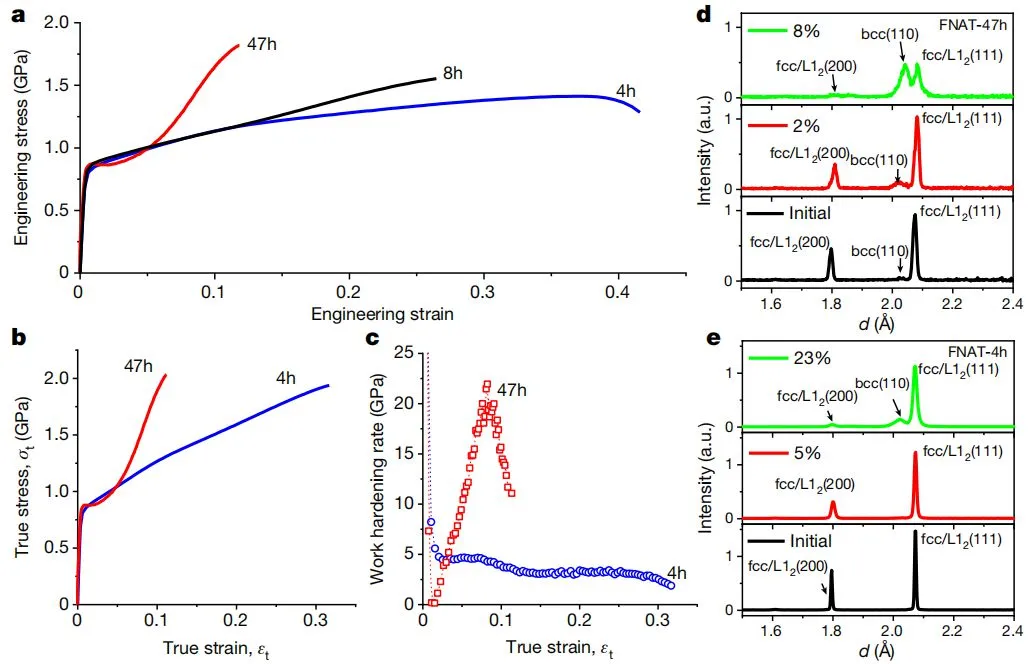

8.美國橡樹嶺國家實驗室Ying Yang和Easo P. George:雙重功能的納米析出物同時強韌化Fe–Ni–Al–Ti體系中熵合金

單相FCC結(jié)構(gòu)的中熵或者高熵合金通常具有優(yōu)異的塑性以及韌性,但是是非強度非常低。提高晶界,孿晶界密度或者引入固溶原子以及析出物都是非常有效的強化方式。通過orwan機制,第二相硬質(zhì)粒子可以有效阻礙變形時位錯的運動,從而提高材料的強度。但在之前的一些文獻中報道,第二相粒子不僅能強化材料外,還可以抑制相變的發(fā)生,尤其是馬氏體相變。本工作利用析出性強化Fe–Ni–Al–Ti中熵體系合金,展示了一種在單一合金中結(jié)合第二項強化和阻礙相變的具有雙重功能的策略,極大的提高了材料的強塑性。本合金中調(diào)控出的Ni3Al (L12)型納米沉淀物除了提供常規(guī)的基體強化作用外,還調(diào)節(jié)了其從fcc-奧氏體到體心立方(bcc)馬氏體的轉(zhuǎn)變,限制其在淬火后通過轉(zhuǎn)變溫度保持亞穩(wěn)態(tài)fcc基體。在隨后的拉伸試驗中,基體逐漸轉(zhuǎn)變?yōu)閎cc-馬氏體,使強度、加工硬化和塑性顯著提高。這種納米沉淀物的使用利用了沉淀強化和相變誘導塑性之間的協(xié)同作用,從而同時提高了拉伸強度和均勻延伸率。研究結(jié)果表明,協(xié)同變形機制可以通過改變沉淀物特征(如大小、間距等),以及相變的化學驅(qū)動力,在需要的時候被有意激活,以優(yōu)化強度和延展性。

圖8 FNAT合金的室溫力學性能及變形機理。

a、700℃退火47 h(紅色)、8 h(黑色)、4 h(藍色)的FNAT工程應力-應變曲線;b, FNAT-47h和FNAT-4h的真應力-應變曲線;c, FNAT-47h和FNAT-4h的加工硬化速率與真應變曲線;d, FNAT-47h拉伸測試樣品在真實應變?yōu)?%('Initial’)、2%和8%時中斷的中子衍射圖;e, FNAT-4h拉伸測試樣品在真實應變?yōu)?%(‘Initial’)、5%和23%時中斷的中子衍射圖。

參考文獻:

[1] Tianlong Zhang, Zhenghua Huang, Tao Yang et al. In situ design of advanced titanium alloy with concentration modulations by additive manufacturing. Science 374, 478–482 (2021);

[2] Qingsong Pan, Liangxue Zhang, Rui Feng et al. Gradient-cell-structured high-entropy alloy with exceptional strength and ductility. Science, (2021)。

[3] Aditi Bhattacharya, Yu-Feng Shen, Christopher M. Hefferan et al. Grain boundary velocity and curvature are not correlated in Ni polycrystals, Science 374, 189–193 (2021)。

[4] Peijian Shi, Runguang Li, Yi Li, Yuebo Wen et al. Hierarchical crack buffering triples ductility in

eutectic herringbone high-entropy alloys, Science 373, 912–918 (2021)。

[5] Shan Shi, Yong Li, Bao-Nam Ngo-Dinh et al. Scaling behavior of stiffness and strength of hierarchical network nanomaterials, Science 371, 1026–1033 (2021)。

[6] W. Xu, B. Zhang, X. Y. Li, K. Lu. Suppressing atomic diffusion with the Schwarz crystal structure in supersaturated Al–Mg alloys. Science 373, 683–687 (2021)

[7] Junheng Gao, Suihe Jiang, Huairuo Zhang et al. Facile route to bulk ultrafine-grain steels for high strength and ductility. Nature | Vol 590 | 11 February 2021.

[8] Ying Yang, Tianyi Chen, Lizhen Tan et al. Bifunctional nanoprecipitates strengthen and ductilize a medium-entropy alloy. Nature | Vol 595 | 8 July 2021.

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414

文章推薦

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數(shù):7490

腐蝕與“海上絲綢之路”

點擊數(shù):5988