通過設計計算來預測構件或零件的疲勞強度和疲勞壽命,是多少年來無數學者和工程技術人員孜孜以求的目標。但是至今還沒能夠形成一種對實際工程適用的、比較準確的疲勞強度和壽命的計算方法。這是因為研究對象在結構上的千變萬化、加工制造工藝及其質量的不穩定性、材料組織性能不穩定性和內部及表面缺陷的不確定性、外部載荷的復雜和隨機性以及結構的動態響應問題等等,諸如這些因素很難歸納成為一個統一的物理或數學模型。因此至今關于疲勞強度的計算都有一定的誤差存在甚至誤差很大。即使計算結果是比較準確的,其結果也具有統計性,而不是針對每一個零部件而言。

對于新產品的開發,應至少對于某些重要零部件等同時進行試驗研究和試驗驗證。如果受試驗條件等的限制,可以根據零部件的特點進行合理簡化來進行模擬性試驗,這也是非常有用的。諸多紛雜的因素中,對于疲勞強度危害最大的是應力集中。

因此,從設計和制造的過程來看,危害最大的有以下幾點:

第一是結構的不合理性;第二是工藝缺陷如焊接缺陷、機械加工缺陷、材料內部缺陷,還包括偶然因素造成的表面傷痕等等;第三是材料的選擇。因此如果為提高疲勞強度,在設計和制造過程中最重要的就是降低應力集中。對于實際零部件還需要注意的是,因為其往往帶有形狀缺口,所以未必選擇高強度鋼就可提高其疲勞強度。

到目前為止,疲勞強度的設計實質上還是基于大量試驗結果的估算。近年來已經出現了有關疲勞強度設計的專用軟件,使得這項工作的效率更高和更易趨于合理準確,但對于它的使用同樣需要具有一定的疲勞強度設計的經驗。

疲勞強度設計包括疲勞安全系數的校核和疲勞壽命的估算兩項內容。具體的設計計算方法有應力-壽命法和局部應力-應變法。局部應力應變法目前還只適用于零部件的應力集中處發生了塑性變形的低周疲勞。應力-壽命設計法主要用于只發生彈性變形的高周疲勞,設計所用的基本參數是零部件危險點處的名義應力,所以這種方法又叫名義應力法,它的研究和使用歷史較長,資料豐富,至今仍被廣泛使用。名義應力法包括無限壽命設計和有限壽命設計兩種設計思路,本節只就名義應力法的內容進行討論。

名義應力法的關鍵點也是它的難點有三點,一是疲勞極限降低系數和應力-壽命曲線的確定,二是危險點應力的確定計算,三是外載荷的獲得。而要解決好這些問題,計算和試驗兩點都不可忽略。

一、無限壽命設計法

無限壽命設計法的基本思路是,使得零件或構件的危險部位的工作應力低于其疲勞極限,從而保證它在設計的工作應力下能夠長久工作而不發生破壞。當零件的結構比較簡單應力集中較小時,恒幅交變應力、過載應力小且次數很少時可用這種方法。對應力集中較大的構件使用該方法進行疲勞強度設計將會使結構變的粗大笨重。對于過載應力較大且次數較多的交變載荷情況和隨機載荷一般也不宜采用此種方法。

(一)對稱循環載荷:

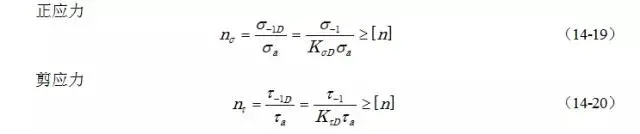

R=-1,疲勞強度條件為

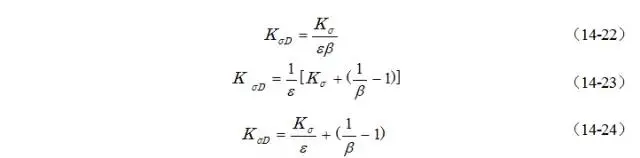

式中:KσD,KτD是對稱循環下零件的疲勞強度降低系數,它包含了前面討論的疲勞強度的諸影響因素。該系數的選擇無疑將對疲勞強度的估算產生很大的影響。它有多種計算用經驗表達式形式,現只列出比較常見的幾種。

式中, Kσ,Kτ:疲勞缺口系數,ε:尺寸系數,β:表面加工系數。

以上三式的主要不同點在于對表面加工系數β的處理。第一式認為β、Kσ、ε三者互不影響;第二式認為β隨著Kσ的增加而減弱;第三式認為β隨著Kσ/ε值增加而減小。從試用的情況來看,在Kσ較低的范圍內三者的差別不大。在Kσ較大的情況下,第一式的結果偏大,而第二式的結果比第三式的結果略大。關于表面粗糙度等表面加工情況對疲勞缺口系數的影響,未見到有關的研究報道。但參照多重缺口材料的疲勞缺口系數的研究結果推斷,隨著疲勞缺口變尖銳表面粗糙度的影響不應增大。考慮材料強度對表面加工系數的影響,高強度鋼適合采用第二式,而對于塑性比較好的低中強度鋼適合采用第三式。

(二)不對稱循環載荷:

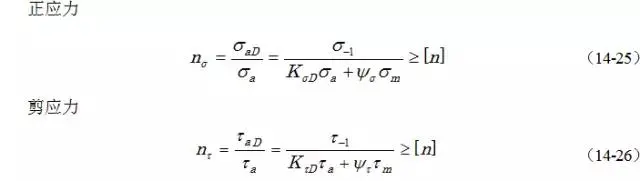

1.R保持不變時的疲勞強度條件為

式中,σaD,τaD:應力比為R時的疲勞極限;σm,τm:平均應力;ψσ,ψτ:平均應力折算系數,對于Goodman方程有ψσ=σm/σb,其他符號意義同上。

式中符號意義同上。

二、有限壽命設計法

當交變載荷有較多的沖擊過載或工作載荷為隨機載荷時,工作應力在某些時刻會越過疲勞極限。此時,疲勞壽命設計主要是保證構件在設計的壽命之內不發生疲勞破壞而正常工作,也即設計使構件具有有限的疲勞壽命。考慮到偶然因素的影響,為確保安全在設計時一般使設計壽命為使用壽命的數倍。

有限壽命設計法主要基于疲勞累積損傷理論,故先作簡單介紹然后討論疲勞強度校核問題。

(一)邁因納累積損傷理論

金屬疲勞累積損傷的假說多達數十種,但其中最簡單、適用的是邁因納(Palmgren-Miner)理論,習慣稱之為線性累積損傷理論。邁因納理論認為材料的疲勞破壞是由于循環載荷的不斷作用而產生損傷并不斷積累造成的;疲勞損傷累積達到破壞時吸收的凈功W與疲勞載荷的歷史無關,并且材料的疲勞損傷程度與應力循環次數成正比。設材料在某級應力下達到破壞時的應力循環次數為N1、經n1次應力循環而疲勞損傷吸收的凈功為W1,根據邁因納理論有

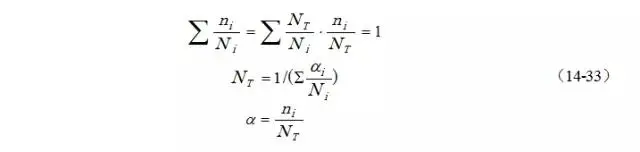

則在i個應力水平級別下分別對應經過ni次應力循環時,材料疲勞累積損傷為

式中,ni:第i級應力水平下經過的應力循環數;Ni:第i級應力水平下的達到破壞時的應力循環數。當D值等于1時,認為被評估對象開始破壞。

應該指出邁因納理論沒有考慮加載順序的影響和平均應力的影響,只是一種近似理論。但是,由于該理論簡單便于利用,在工程上得到了廣泛應用。針對線性累積損傷理論所存在的問題,又提出了非線性累積損傷理論以提高其計算精度,但應用不如前者廣。

(二)隨機載荷的處理

零部件承受的變幅載荷尤其是對承受隨機載荷是需要測得到。利用累積損傷理論進行疲勞設計時,需要先對實測得到的載荷-時間歷程進行編譜,即用概率統計的方法將其簡化成典型的載荷譜或應力譜。因為引起疲勞的最根本的原因是動載分量應力幅值和它的循環次數,所以一般用統計記數法來處理波形與頻次的關系等問題。在各種統計記數法中,被國際上廣泛用于疲勞強度設計的是雨流計數法,它被認為最符合材料的疲勞損傷規律。這種方法把整個載荷-時間歷程中出現的應力幅范圍劃分為若干個等差的應力幅級別,然后統計出各級應力幅級別內所出現的循環次數,從而得到載荷-頻次曲線等各種形式的載荷的統計結果。

實測的載荷-時間歷程的半波數往往是數以幾十萬、幾百萬個,用手算的方法幾乎是不可能的。所以工程上編制了雨流法的計算機處理程序,可以便捷地進行編譜分析。

(三)疲勞強度校核

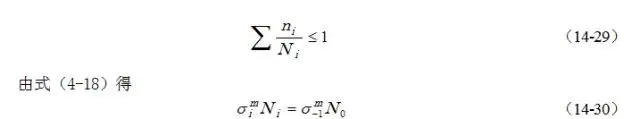

設計中為保證不發生疲勞破壞,需D≤1,即

式中,N0:S-N曲線的拐點對應的循環數;σ-1:材料疲勞極限;σi :第i級應力水平的應力幅;Ni:第i級應力水平的循環應力作用下,材料達到破壞時的應力循環次數;N :設計疲勞壽命即總應力循環次數;ni:在設計疲勞壽命下第i級應力水平的循環次數;ni/N:第i級應力的循環次數與總應力循環次數之比,當載荷譜已知時為一不變值。

可見隨著設計壽命的增加,等效應力增大而安全系數降低。

(四)疲勞壽命估算

根據邁因納理論,達到疲勞破壞時有

式中:NT為載荷譜下出現損傷的循環次數即所求的總壽命;ni為i級應力水平σi的循環次數;αi為i級應力水平σi的循環次數在總壽命中所占比例;Ni表示在應力σi作用下導致破壞的循環數。在應力譜已知的情況下,Ni的估算是此項估算工作的關鍵。

對于每級應力水平下導致的破壞循環壽命的確定,可參照工程標準,許多軟件安排了一些常用的準則供用戶選用。這里僅以I-Deas為例,即:

(1)應力-壽命(Stress life)準則

(2)應變-壽命(Strain life)準則

(3)SWT準則(Smith-Watson-Topper)

(4)美國機械工程學會(ASME)鍋爐和壓力容器規范

(5)英國焊接研究所(BWI)公式(Btitish Weld Institute formulation)

另外,它還允許用戶自定義些特殊的應力或應變壽命準則,程序為此已留有相應的接口。

以應力-壽命(Stress life)準則確定Ni,是依據材料的應力壽命曲線或零件本身的應力壽命曲線的斜線部分來確定。首先可用應變片測定危險點處的應力或用材料力學或有限元等方法求出危險點的應力幅σa,然后再根據斜線部分求出對應于相應應力水平的斷裂壽命即為所求Ni。如果使用零件的S-N曲線進行計算則可直接根據此曲線求得對應于應力幅σa的Ni。也可先根據材料的S-N曲線等現有資料對材料的S-N曲線進行修整從而得到畫出零件的S-N曲線,然后進行與上相同的Ni的計算。在以上三種方法中,要根據所掌握資料的情況,優先選擇最接近所設計對象的一種。

三、復合應力下的疲勞強度設計

以上討論是單向應力的情況,對于復合應力的情況也也有類似的疲勞強度校核與疲勞壽命的估算方法,只是此時所用的應力幅變成了對應強度理論下的等效應力幅,下面作一簡單討論。

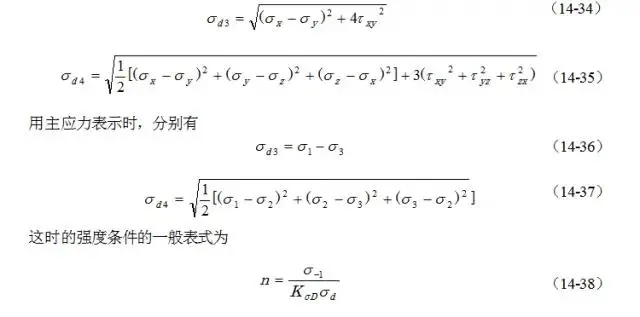

在構件危險點處的應力分別為sx、sy、sz、txy、tyz、tzx時,該處的第三、第四強度理論的等效應力分別為

式中,KsD、s-1、sd為疲勞強度降低系數、材料的疲勞極限和對應的等效應力。

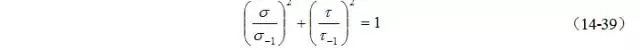

試驗表明,在平面彎扭組合疲勞應力s、t的情況下,當材料達到疲勞破壞時滿足如下方程

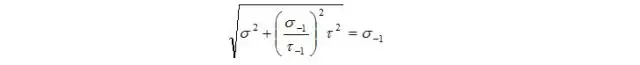

式中,s-1、t-1分別為材料的彎曲和扭轉的疲勞極限,此式由高夫首先提出。該式兩邊同乘以s-1并開方,有

對于s-1、t-1,在第三、第四強度理論時分別有

故上式又可變為

故上式又可變為

式(14-39)式(14-40)正好是式(14-32)和式(14-33)在平面彎扭組合情況下的結果。由零件的疲勞強度校核條件式(14-36)及式(14-38),有

設ns=s-1/s,nt=t-1/s-1,分別為純彎和純扭轉時安全系數,則上式為

以上疲勞強度校核公式適用于鋼等延性材料,載荷為對稱循環。

對于非對稱循環載荷,有類似公式

式中,srd:應力比為r時的等效應力

式中,ψσ:平均應力折算系數,見式(14-26)。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414