《Nature》子刊:重大突破!這個(gè)方法使高熵合金抗疲勞壽命提高4倍以上!

導(dǎo)讀:工程結(jié)構(gòu)中經(jīng)常發(fā)生由疲勞失效引起的嚴(yán)重事故。因此,對(duì)循環(huán)變形和疲勞失效機(jī)制的基本理解對(duì)抗疲勞結(jié)構(gòu)材料的發(fā)展至關(guān)重要。本文報(bào)道了一種高熵合金的疲勞壽命增強(qiáng)韌性方法。在高熵合金中觀察到位錯(cuò)滑移、沉淀強(qiáng)化、變形孿晶和可逆馬氏體相變等多種循環(huán)變形機(jī)制。其在低應(yīng)變幅下的疲勞性能的改善,即高的疲勞裂紋萌生抗力,歸因于B2強(qiáng)化相的高彈性、塑性變形能力和馬氏體相變。這一研究表明,通過結(jié)合強(qiáng)化可變形多組分金屬間化合物可以發(fā)展出抗疲勞合金。

幾乎90%的機(jī)械失效是由遠(yuǎn)低于材料的極限強(qiáng)度或屈服強(qiáng)度的循環(huán)應(yīng)力下的疲勞引起的。因此,結(jié)構(gòu)材料的疲勞壽命是評(píng)價(jià)其在實(shí)際工程環(huán)境中是否可靠使用的關(guān)鍵標(biāo)準(zhǔn)。為了提高材料的疲勞耐久性,常用的方法之一是通過引入金屬間化合物進(jìn)行硬化來提高材料的疲勞強(qiáng)度。然而,在這種傳統(tǒng)合金設(shè)計(jì)方法中,由于引入額外的相界面而帶來的有害副作用是降低疲勞裂紋萌生阻力。當(dāng)材料反復(fù)經(jīng)歷低塑性變形,即低塑性應(yīng)變振幅時(shí),如結(jié)構(gòu)構(gòu)件不斷受到?jīng)_擊時(shí),這種趨勢(shì)尤為明顯。因此,傳統(tǒng)的合金設(shè)計(jì)策略面臨著同時(shí)提高疲勞強(qiáng)度和抗疲勞裂紋萌生能力的困境。最近,一種新的合金設(shè)計(jì)概念,稱為高熵合金(HEAs),顯示了提高材料力學(xué)性能的巨大潛力。HEAs中的不同特性,如嚴(yán)重的晶格畸變、多組分析出相、短程有序(SRO)和可調(diào)的堆積故障能(SFE),可以用來改善材料的疲勞性能。特別是,最近在HEAs中觀察到的非典型多組分金屬間化合物相,與脆性金屬間化合物不同,可以提高強(qiáng)度而不犧牲太多的延性。這種有趣的特性被認(rèn)為會(huì)顯著影響力學(xué)行為,包括尚未報(bào)道的循環(huán)塑性變形行為。

在此思路的啟發(fā)下,美國(guó)橡樹嶺國(guó)家實(shí)驗(yàn)室Ke An和美國(guó)田納西州諾克斯維爾大學(xué)Peter. K. Liaw等人設(shè)計(jì)了一種多組分B2析出相強(qiáng)化HEA來改善結(jié)構(gòu)材料的疲勞性能。研究發(fā)現(xiàn),在約0.03%的低塑性應(yīng)變幅下,通過加入韌性可轉(zhuǎn)變的多組分B2相,設(shè)計(jì)合金的疲勞壽命至少是其他常規(guī)合金的4倍,表現(xiàn)出更強(qiáng)的抗疲勞裂紋萌生能力。通過使用最新的實(shí)時(shí)原位中子衍射和先進(jìn)的電子顯微鏡,以及晶體塑性建模和蒙特卡羅(MC)模擬,揭示了底層機(jī)制。結(jié)果表明,將可變形的多組分金屬間化合物相結(jié)合并提供多種有益的循環(huán)變形機(jī)制的設(shè)計(jì)思想,為設(shè)計(jì)先進(jìn)的抗疲勞合金提供了新的方向。相關(guān)研究成果以題“Enhancing fatigue life by ductile-transformable multicomponent B2 precipitates in a high-entropy alloy”發(fā)表在Nature communications上。

鏈接: https://www.nature.com/articles/s41467-021-23689-6

研究表明,在單調(diào)加載和循環(huán)加載過程中,多組分B2相不僅能強(qiáng)化FCC軟基體,還能協(xié)調(diào)整體塑性變形。此外,沉淀強(qiáng)化HEA在循環(huán)加載過程中也會(huì)誘發(fā)變形孿晶,這在RT單調(diào)變形時(shí)通常很難看到,為提高疲勞壽命提供了額外的強(qiáng)化。我們的工作為理解多組分B2沉淀強(qiáng)化HEA的循環(huán)變形機(jī)制提供了一個(gè)完整的圖像,并通過引入可變形的多組分金屬間化合物沉淀來指導(dǎo)抗疲勞合金的設(shè)計(jì),這些沉淀可以通過調(diào)整HEAs的成分和熱處理很容易實(shí)現(xiàn)。

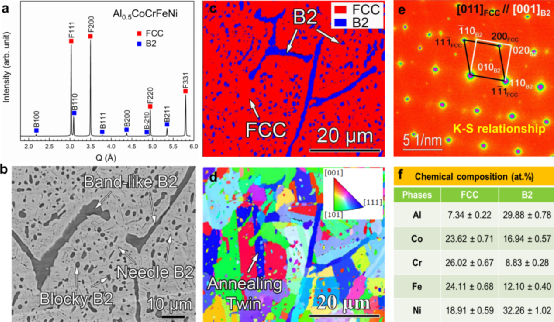

圖1 所研究的HEA的相和微觀結(jié)構(gòu)信息。a 對(duì)Al0.5CoCrFeNi合金進(jìn)行了HEXRD分析,發(fā)現(xiàn)存在FCC相和B2相(FCC相和B2相的衍射峰分別為F-hkl和B-hkl)。b 研究合金的背散射電子(BSE)圖像,顯示了B2相的三種不同形貌。c, d EBSD相圖和相應(yīng)的晶粒方向圖像。e FCC相和B2相沿FCC[011]和B2[001]方向的SAED譜,表明了FCC基體與B2相之間的K-S晶體學(xué)關(guān)系。f 由EDS測(cè)定的FCC相和B2相的化學(xué)組成。誤差是根據(jù)EDS計(jì)數(shù)統(tǒng)計(jì)來確定的。

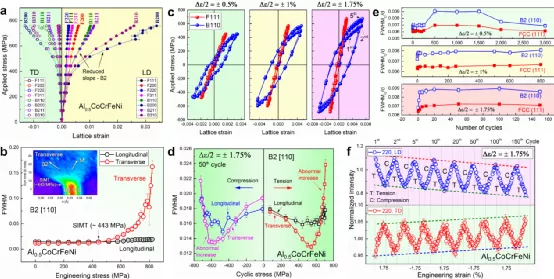

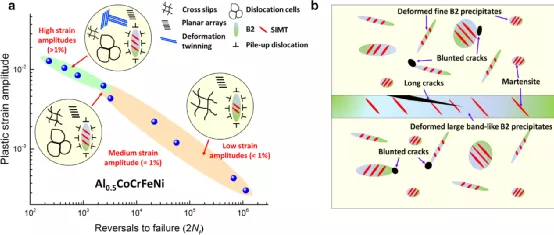

圖2 Al0.5CoCrFeNi合金的拉伸和LCF結(jié)果。a RT下Al0.5CoCrFeNi合金的單軸拉伸曲線(附圖顯示其加工硬化率與真應(yīng)變的關(guān)系)。b 不同應(yīng)變幅下Al0.5CoCrFeNi HEA的循環(huán)應(yīng)力響應(yīng)(CSR)曲線。c Al0.5CoCrFeNi HEA在應(yīng)變振幅±1%時(shí)選定的循環(huán)次數(shù)下的遲滯回路。d 總應(yīng)變幅值、彈性應(yīng)變幅值和塑性應(yīng)變幅值與失效逆轉(zhuǎn)次數(shù)(2Nf)的關(guān)系,顯示出Coffin-Manson雙線性關(guān)系,表明循環(huán)變形模式的變化(卡通圖)。e 對(duì)現(xiàn)有合金和其他常規(guī)合金的Coffin-Manson疲勞數(shù)據(jù)進(jìn)行比較,表明與其他常規(guī)合金(空心圓符號(hào)和實(shí)心圓符號(hào)分別代表單相和沉淀強(qiáng)化合金)相比,所研究的HEA在低應(yīng)變振幅下具有更好的LCF性能。

圖3 實(shí)時(shí)原位中子衍射結(jié)果。a 晶格應(yīng)變是單軸拉伸過程中外加應(yīng)力的函數(shù)。b 拉伸過程中FWHM作為橫向應(yīng)力的函數(shù)的演化[附圖為二維(2D)等高線圖,顯示B2-{110} 間距的演化],表明存在馬氏體相變。c FCC-{111}和B2-{110}在加載方向第1、2、5次循環(huán)時(shí)的晶格應(yīng)變演化。d 第50個(gè)循環(huán)時(shí)B2-[110]半寬與縱向和橫向施加應(yīng)力的關(guān)系,應(yīng)變幅為±1.75%。e 應(yīng)變幅分別為±0.5%、±1%和±1.75%時(shí),F(xiàn)WHMG/d隨循環(huán)次數(shù)的變化。f 應(yīng)變幅為±1.75%時(shí),不同疲勞周期下,沿縱向和橫向的原位中子衍射峰強(qiáng)演化。從hkl衍射峰的單峰擬合的不確定性出發(fā),得到了所有圖中的誤差棒。

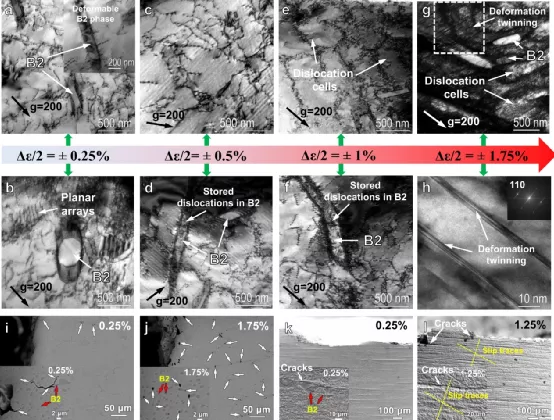

圖4 TEM和SEM表征了不同應(yīng)變幅下的結(jié)構(gòu)演變。a, b; c, d; e, f ;g, h分別為±0.25%、±0.5%、±1%、±1.75%應(yīng)變幅下的透射電鏡明場(chǎng)(BF)圖像,顯示了變形特征循環(huán)響應(yīng)的結(jié)構(gòu)演變(圖5a插入圖)為暗場(chǎng)(DF)圖像,呈現(xiàn)塑性變形B2相。i-l分別為±0.25%、±1.25%和±1.75%應(yīng)變幅下的斷裂試樣的SEM圖像,表現(xiàn)出低應(yīng)變幅和高應(yīng)變幅下的裂縫形成特征。

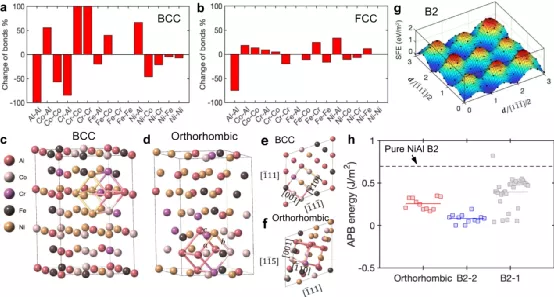

多組分B2相的韌性轉(zhuǎn)變特性對(duì)增強(qiáng)疲勞裂紋萌生抗力起著至關(guān)重要的作用,從而提高低應(yīng)變幅下的疲勞壽命。一旦萌生微裂紋,位錯(cuò)的湮沒速率加快,導(dǎo)致循環(huán)軟化,縮短疲勞壽命。另一個(gè)循環(huán)軟化源可能與HEA中的SRO或不高的SFE (~49 mJ/ m2)有關(guān),導(dǎo)致滑移平面化并導(dǎo)致應(yīng)變局部化。在該合金中,Al-Ni和Cr-Fe可能是FCC基體中的SRO對(duì),這可以從FCC相中Al-Ni和Cr-Fe鍵的大量增加看出(圖5b)。一旦SRO被主導(dǎo)位錯(cuò)破壞,接下來的位錯(cuò)面臨更低的滑移阻力,有助于循環(huán)軟化。

圖5 MC模擬結(jié)果。a,b MC模擬后,BCC相和FCC相的第一個(gè)最近鄰鍵合環(huán)境分別發(fā)生了變化。這種變化與初始配置中的鍵數(shù)有關(guān)。MC模擬前后析出相的c-f結(jié)構(gòu)。c 初始BCC結(jié)構(gòu)。d最終有序正交晶結(jié)構(gòu)(a=3.014 ?, b=2.902 ?, c=2.571 ?)。e MC前俯視圖f MC后俯視圖g最終B2相的廣義SFE分布。h 不同構(gòu)型B2相的APB能量比較。虛線表示純NiAl B2的層錯(cuò)能。

研究結(jié)果表明,在低應(yīng)變幅下,通過加入多組分韌性和可變形金屬間化合物強(qiáng)化合金,可以提高疲勞壽命,優(yōu)于其他傳統(tǒng)的金屬間化合物強(qiáng)化合金,同時(shí)在高應(yīng)變幅下保持相當(dāng)?shù)钠趬勖S捎趹?yīng)力的作用,細(xì)小的可塑性變形B2相有效地抑制了微裂紋的萌生塑性變形和馬氏體相變過程中的松弛和應(yīng)變分配(圖6b),有利于緩解B2相和FCC相之間變形不相容引起的損傷循環(huán)積累。多組分B2相具有較低的APB能量和較強(qiáng)的局域晶格畸變,使其易于轉(zhuǎn)變?yōu)檎痪ЫY(jié)構(gòu)。通過提供另一種變形途徑,這種轉(zhuǎn)變可以減輕對(duì)傳統(tǒng)金屬間化合物中通常難以滿足的五個(gè)獨(dú)立位錯(cuò)滑移系統(tǒng)的需求。因此,盡管B2相的尺寸很大(可達(dá)~5 μm),但仍能發(fā)生塑性變形,而傳統(tǒng)的金屬間化合物在如此大的尺寸下不能承受太多的塑性。當(dāng)然,一旦B2的尺寸過大,如帶狀B2相,由于非共格界面較長(zhǎng),很容易引發(fā)微裂紋(圖6b和補(bǔ)充圖12)。

圖6 所研究的HEA中的循環(huán)變形機(jī)制和微裂紋萌生行為示意圖。Al0.5CoCrFeNi在不同應(yīng)變幅下的主導(dǎo)循環(huán)變形機(jī)制綜述。b循環(huán)加載過程中的微裂紋形成機(jī)制示意圖。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):7130

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):5741