摘要

將自制螺母噴丸前后的疲勞實驗結果進行了對比,同時對比了噴丸后的自制螺母與同規格沈制螺母的疲勞實驗結果。結果表明,噴丸強化可以提高螺母的疲勞壽命,噴丸強化后的自制螺母水平階段的應力升降范圍比未噴丸自制螺母明顯上升,較大的靜載荷比下,自制螺母斷裂時的疲勞循環周次較低,噴丸強化后自制螺母的FLPF為24.38%,FSIP為26.26%,相同的噴丸條件下,自制螺母強化后的抗疲勞特性較同規格沈制螺母有顯著提升,最大應力為160 MPa時,自制件的循環周次較沈制件提高了87.8%。

關鍵詞: 螺母 ; 噴丸強化 ; 疲勞實驗 ; 疲勞壽命 ; 殘余應力 ; S-N曲線

螺母是現代工程結構及機械設備中非常重要的連接件[1]。在實際工作中,螺母在不同工況下受不同類型的載荷作用,導致螺母表面殘余應力產生較大波動,經常出現批量性裂紋問題[2]。據相關統計,在機械構件和零件的斷裂事故中有80%歸屬于疲勞破壞[3],為此提高螺母的疲勞強度和使用壽命是個重要的研究課題。

早期螺紋聯接結構的研究內容大多是通過有限元法對其應力應變進行分析[4]。隨著工作進程的深入,研究人員開展了結構幾何參數對構件力學性能影響規律的探究。在實際載荷條件下對構件疲勞和斷裂行為的評估非常復雜,Korin等[5]提出了一種克服這些困難的實驗方法,可以分析拉伸循環載荷狀態下的螺紋組件疲勞行為。隨后研究者們對使用噴丸方法改善機械構件的疲勞行為進行了諸多探索,秦海迪等[6]對25CrNi2MoV鋼進行表面噴丸處理,結果表現為經噴丸處理后的試樣表面粗糙度、硬度與殘余壓應力均增大,表明噴丸處理能細化試樣表層晶粒組織,抑制表面裂紋的萌生與擴展,顯著提高滾動接觸疲勞性能。隨著科技進步,不斷有新的噴丸方法被用于改善機械構件的疲勞行為研究中。Wang等[7]對7075鋁合金進行了強激光沖擊噴丸,強激光沖擊噴丸引起的高致密位錯結構和高壓縮殘余應力顯著改善了7075鋁合金的高溫疲勞性能,在150 ℃下其疲勞壽命增加了110%。Soyama等[8]對具有倒角或倒圓邊緣孔的樣品進行空化噴丸處理,使空化氣泡塌陷的方式注入空化射流,最大拉伸應力為150 MPa時,樣品的疲勞壽命延長了十倍以上。Sing等[9]分析了超聲波噴丸強化處理對提高結構合金在低應力/應變下的疲勞壽命的作用,發現高周疲勞壽命的顯著改善主要歸因于表面晶粒的細化和裂紋萌生過程的延遲,同時他們發現過多的超聲波噴丸處理會導致表面開裂并損害疲勞壽命。羅學昆等[10]研究了4種不同的表面加工方法對FGH95合金高周疲勞性能的影響規律,結果表明,有噴丸工藝的3種方法均可顯著提高試樣的高溫疲勞壽命,其中,復合噴丸方法高溫疲勞壽命增益效果最顯著,在650 ℃、550 MPa下的疲勞壽命是未噴丸試樣的疲勞壽命的26.3倍以上。研究者們對噴丸改善機械構件的疲勞行為原理也進行了探索,高玉芳等[11]認為在噴丸過程中,表層金屬在高速彈丸的作用下發生較強的塑性變形,伴隨這個過程,晶體發生滑移,導致亞晶粒內位錯密度的增加,晶格畸變,微觀應力增高,從而提高了試樣的屈服強度進而導致其疲勞性能的增高。

噴丸強化能將螺母表面殘余拉應力改變為壓應力,提高螺母的抗疲勞特性。本文通過未強化與噴丸強化后的自制螺母疲勞試驗對比,驗證了噴丸強化可以提高螺母的疲勞壽命,并將噴丸后的自制螺母與同規格沈制螺母進行疲勞試驗對比,進一步驗證了噴丸對螺母的抗疲勞特性的增強作用。

1 實驗方法

試驗用螺母為自行研制的螺母,采用1Cr11Ni2W2MoV材料,其成分 (質量分數,%) 為:Ni 1.78,W 1.85,Cr 11.6,C 0.13,Si 0.22,Mn 0.51,Mo 0.47,V 0.23,Fe余量[12]。密度7.9 g/cm3,Young's模量為2.1×105 MPa,Poisson's比為0.3,初始屈服強度為281.2 MPa,硬化模量為1086.68 MPa[13]。

根據GB/T 13682-92和GB 3075,對噴丸強化螺母和未強化螺母分別進行軸向載荷疲勞測試,疲勞壽命曲線 (S-N曲線) 傾斜采用靜載荷比梯度法進行測量,水平階段采用升降法進行測量。疲勞測試設備為QBG-1005型高頻疲勞試驗機,在測試過程中保證螺母夾持固定不動,且兩組測試都采用相同的頻率,以降低其他因素的影響,減小實驗誤差。

疲勞實驗方案根據GB/T 13682-92與GB 3075設計,應力比R取0.1,即給螺母施加不對稱循環應力,實驗頻率為128 Hz。選取10%、20%、30%、40%的Fb (靜載破壞載荷) 的4個應力水平Fb1、Fb2、Fb3和Fb4進行測試,用于確定S-N曲線的傾斜部分。根據GB/T 13682-92和GB 3075,螺母按照4級應力水平測試,每級2個試件,共8個試件。選取5%的Fb,即Fb0.5,用于確定S-N曲線的水平部分,根據標準,螺母按照6個測試點測試,每點1個試件,共6個試件。實驗中需設置一個試件用來校準載荷,則要得到一種螺母的S-N曲線,需使用15個試件進行疲勞測試。

2 結果分析

2.1 數據結果分析

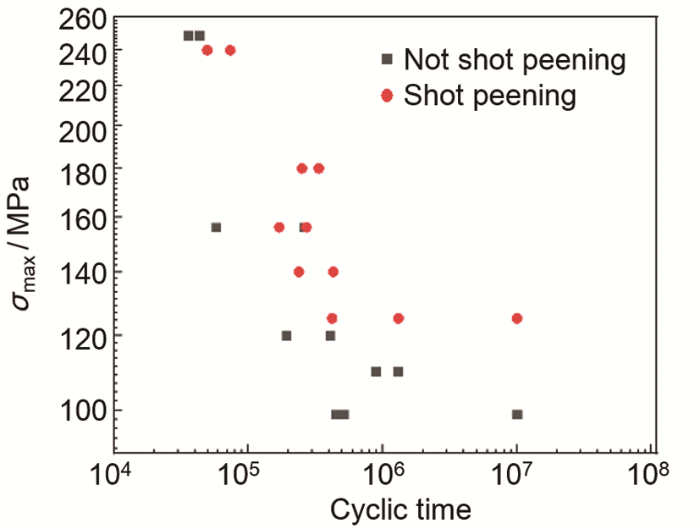

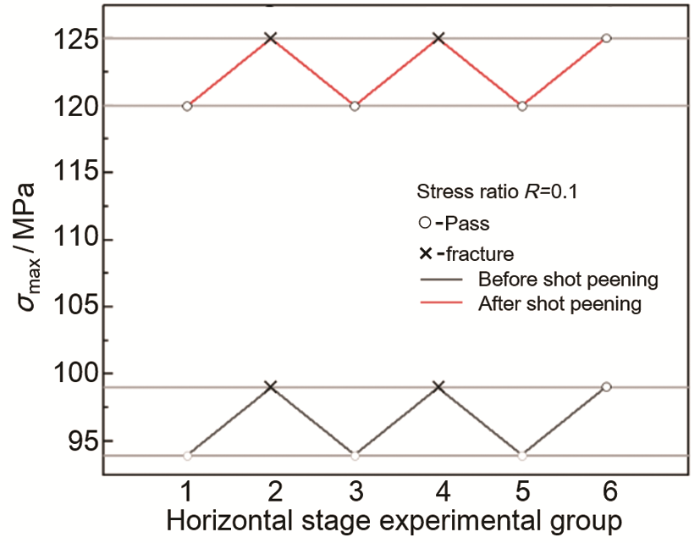

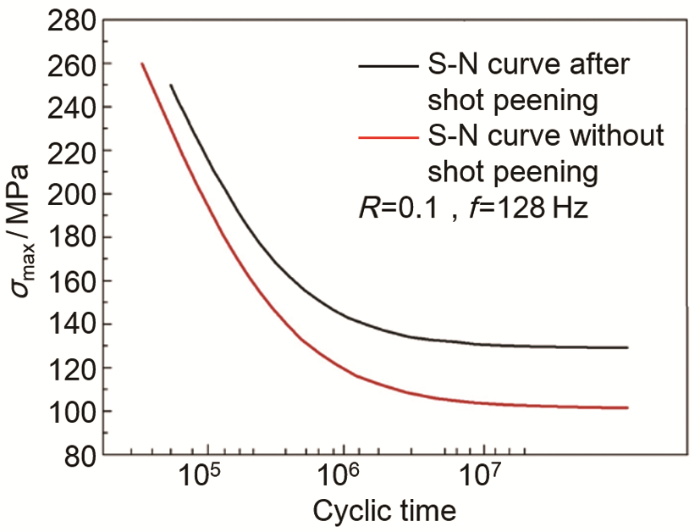

隨機抽取15件未強化自制螺母與15件噴丸強化自制螺母,分別進行軸向疲勞試驗測試,每一組里各有一件螺母用于載荷校準,得到的結果如圖1所示,當循環次數達到107次時,默認螺母在該應力條件下不破壞,故循環次數達到107次的數據不在圖中過多顯示。由圖可以看出,當采用較大的靜載荷比時,螺母斷裂時的疲勞循環周次較低,隨著靜載荷比的減小,其疲勞循環周次逐漸增大到107次,螺母在較小載荷的工作環境下疲勞壽命較長。噴丸強化前后螺母的S-N曲線的水平階段的應力升降范圍對比如圖2所示,未經噴丸強化的螺母水平階段最大應力值在94~99 MPa之間,噴丸強化后的螺母水平階段的應力升降范圍則明顯上升,最大應力值在120~125 MPa之間,這說明噴丸強化后,彈丸的撞擊在螺母表面產生了塑性變形,螺母表面殘余應力增大,導致螺母強度增大,使螺母承載能力有所上升。

圖1 螺母噴丸強化前后疲勞實驗測試結果

圖2 噴丸強化前后螺母S-N水平階段應力升降對比圖

2.2 自制件疲勞實驗分析

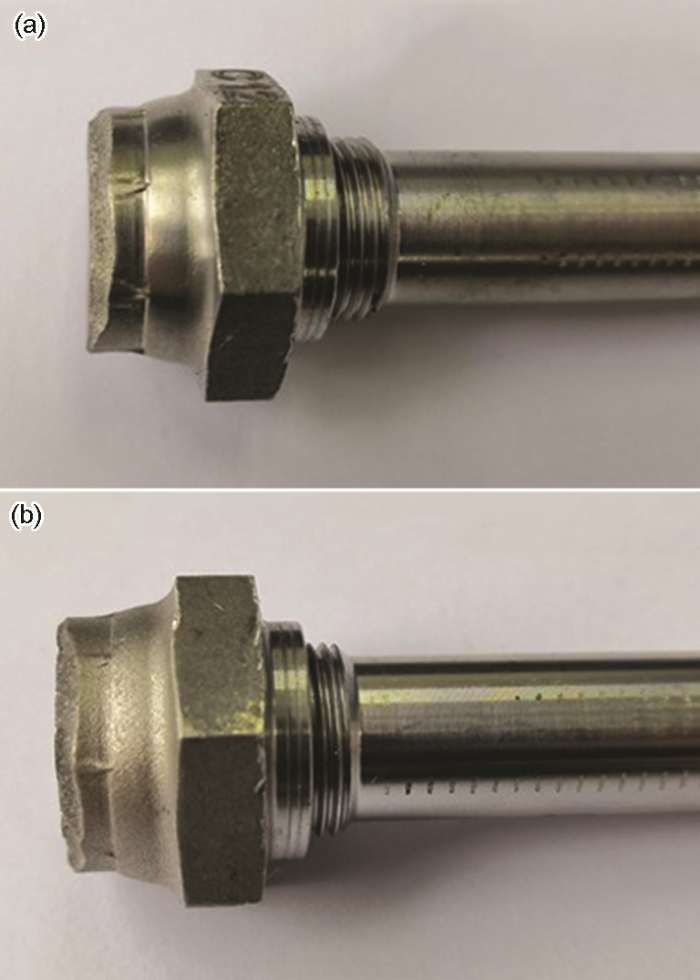

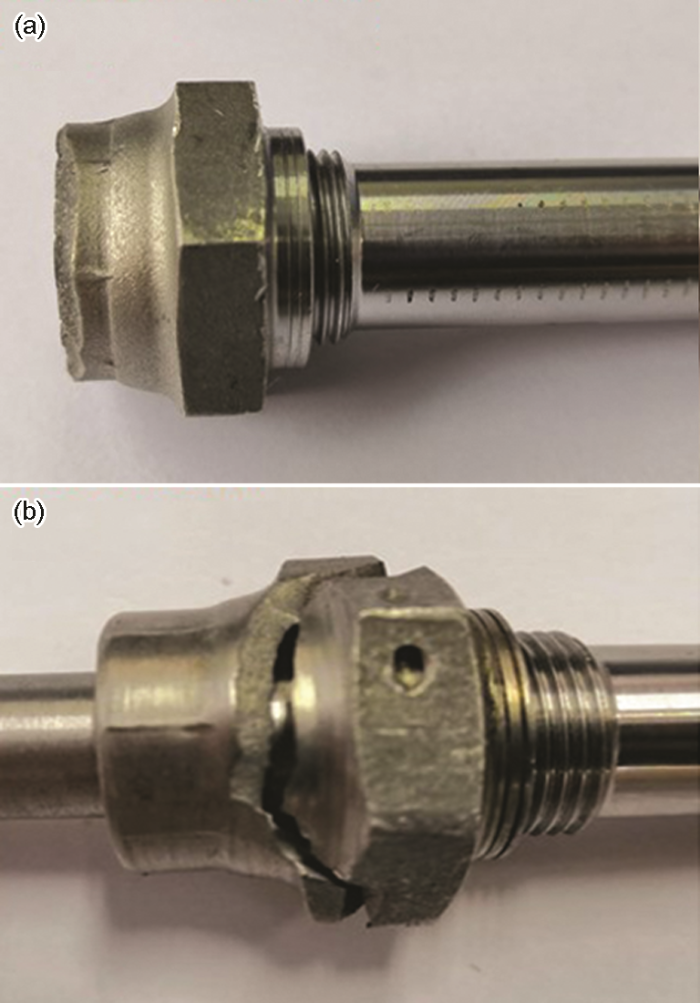

未噴丸強化與噴丸強化后的自制螺母疲勞試驗斷裂結果如圖3所示,可以看出螺母的斷裂位置相似,都靠近螺母的圓弧部位。通過圖2螺母S-N水平階段應力升降對比圖已知,噴丸強化后螺母的S-N曲線水平段明顯增大。

圖3 螺母疲勞實驗斷裂結果

目前工程應用中常用冪指數模型來描述材料應力疲勞,由Basquin公式[14]表示,即

其中,σa為應力幅值,σ‘f為真實斷裂應力,Nf為疲勞壽命,b為疲勞強度指數。數據擬合得到未噴丸自制螺母的Basquin公式為

噴丸后自制螺母的Basquin公式為

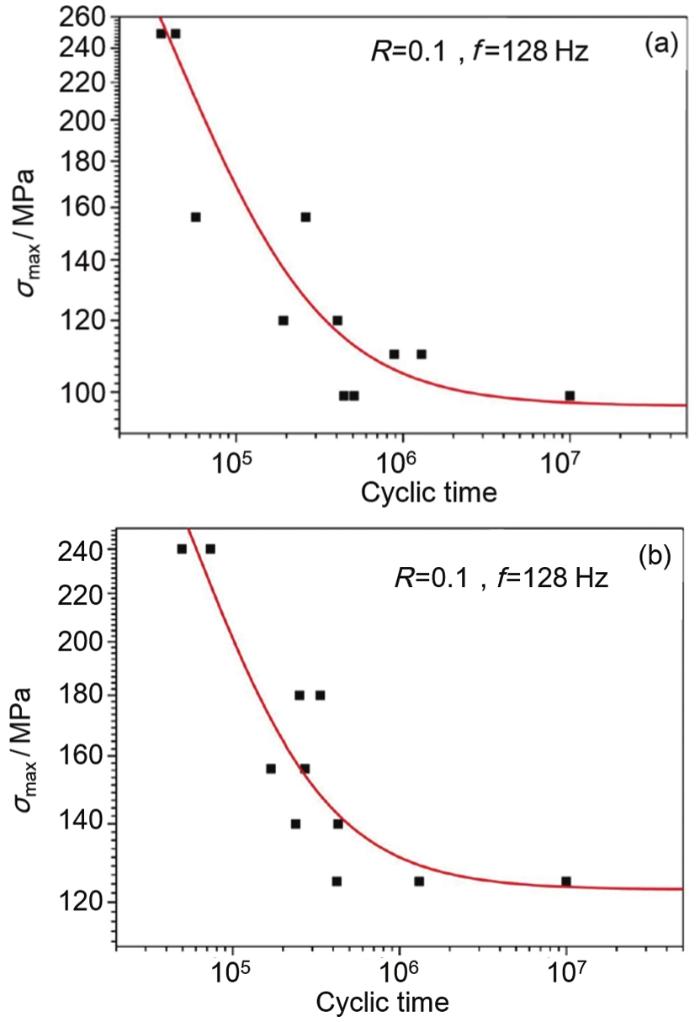

得到自制螺母噴丸前后的S-N疲勞曲線如圖4所示。

圖4 螺母噴丸前后S-N曲線圖

表面強化對疲勞強度的影響可用強度增加幅度來表征,稱為疲勞強度增比 (FSIP)[15]。而疲勞壽命增益系數 (FLPF) 為強化試樣平均壽命的提高幅度與初始試樣平均壽命之比[15]。圖5為噴丸強化前后螺母的S-N曲線對比圖。由圖可以得到,噴丸強化后的螺母在相同疲勞載荷應力幅值下,應力周期明顯高于未強化的螺母,其抗疲勞性能有顯著提高。噴丸強化后自制螺母的FLPF為24.38%,FSIP為26.26%。

圖5 螺母噴丸前后S-N曲線對比圖

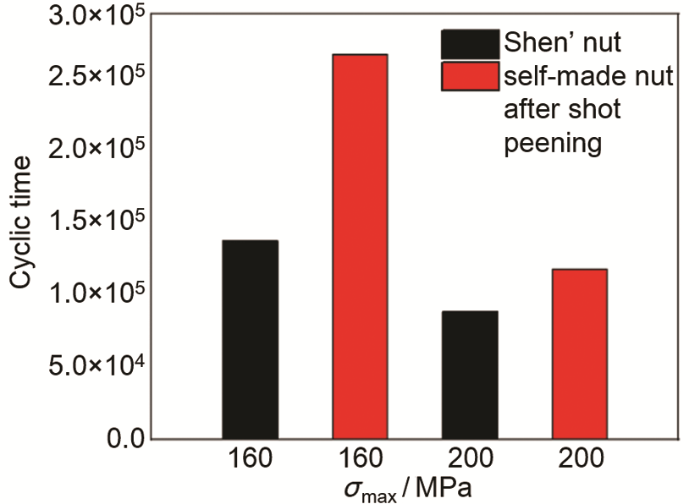

2.3 不同類型的螺母疲勞實驗對比

將自制螺母和同規格的沈制螺母進行疲勞實驗對比,均采用室溫軸向疲勞實驗方法,應力比R同樣取值為0.1,實驗頻率為128 Hz。實驗結果如圖6所示,可以看出自制件噴丸強化螺母疲勞斷裂位置發生在靠近圓弧處;而沈制件螺母的斷裂發生在圓弧處,裂紋一直蔓延到螺母大端,螺母圓弧處與大端均有破裂現象。不同類型螺母的相同應力幅值下循環周次柱狀圖如圖7所示,由圖可以得到自制螺母噴丸強化后的抗疲勞特性較沈制螺母有顯著提升,最大應力為160 MPa時,自制件的循環周次較沈制件提高了87.8%。

圖6 不同類型的螺母疲勞試驗結果對比

圖7 不同類型的螺母疲勞特性對比

3 結論

(1) 噴丸后自制螺母的疲勞特性明顯增強。噴丸強化后的螺母水平階段的應力升降范圍比未噴丸螺母上升了許多,噴丸強化后,螺母表面存在殘余應力,導致強度增大。

(2) 較大的靜載荷比下,自制螺母斷裂時的疲勞循環周次較低,隨著靜載荷比的減小,其疲勞循環周次逐漸增大到107次。

(3) 噴丸強化后的自制螺母在相同疲勞載荷應力幅值下,應力周期高于未強化的自制螺母,其抗疲勞性能顯著提高。噴丸強化后自制螺母的FLPF為24.38%,FSIP為26.26%。

(4) 噴丸強化后的自制螺母和噴丸強化后同規格的沈制螺母進行對比,自制螺母噴丸強化后的抗疲勞特性較沈制螺母有顯著提升,最大應力為160 MPa時,自制件的循環周次較沈制件提高了87.8%。

參考文獻

1 Yang G. Analysis of influence of pre-tension on static performance and axial fatigue performance of high strength bolts [D]. Taiyuan: Taiyuan University of Technology, 2019

1 楊光. 預拉力對高強度螺栓靜力性能及軸拉疲勞性能的影響分析 [D]. 太原: 太原理工大學, 2019

2 Gao Y K. Theory and Application of Residual Stresses [M]. Shanghai: Shanghai Science and Technology Press, 2019

2 高玉魁. 殘余應力基礎理論及應用 [M]. 上海: 上海科學技術出版社, 2019

3 Xu J. Optimal heat treatment and fatigue behavior analysis of low speed diesel engine bolts [D]. Harbin: Harbin Engineering University, 2019

3 許健. 低速柴油機螺栓熱處理工藝的探索與疲勞行為分析 [D]. 哈爾濱: 哈爾濱工程大學, 2019

4 Wang F Z. Multi-objective optimization and fatigue life analysis of the bolted join of the connecting column in Hydraulic press frame [D]. Fuzhou: Fuzhou University, 2017

4 王福振. 液壓機拉桿螺紋聯接結構多目標優化及疲勞壽命分析 [D]. 福州: 福州大學, 2017

5 Korin I, Ipiña J P. Experimental evaluation of fatigue life and fatigue crack growth in a tension bolt-nut threaded connection [J]. Int. J. Fatig., 2011, 33: 166

6 Qin H D, Zhang Y L, Liu H P, et al. Effect of shot peening on rolling contact fatigue properties of 25CrNi2MoV steel [J]. Surf. Technol., 2020, 49(5): 222

6 秦海迪, 張亞龍, 劉海鵬等. 噴丸對25CrNi2MoV鋼滾動接觸疲勞性能的影響 [J]. 表面技術, 2020, 49(5): 222

7 Wang J T, Zhang Y K, Chen J F, et al. Effect of laser shock peening on the high-temperature fatigue performance of 7075 aluminum alloy [J]. Mater. Sci. Eng., 2017, A704: 459

8 Shun Y, Wu Z, Yang J S. Characterization of shot peening properties and modelling on the fatigue performance of 304 austenitic stainless steel [J]. Int. J. Fatig., 2020, 137: 105621

9 Singh V, Pandey V, Kumar S, et al. Effect of ultrasonic shot peening on surface microstructure and fatigue behavior of structural alloys [J]. Trans. Indian Inst. Met., 2016, 69: 295

10 Luo X K, Wu X Y, Wang K C, et al. Effect of surface integrity evolution on high-temperature fatigue property of FGH95 alloy [J]. J. Aeronaut. Mater., 2020, 40(2): 53

10 羅學昆, 吳小燕, 王科昌等. 表面完整性對FGH95合金高溫疲勞性能的影響 [J]. 航空材料學報, 2020, 40(2): 53

11 Gao Y F, Liu D, Li W. Effects of shot peening on fatigue resistance of 60Si2Mn steel with different microstructures under multiple impacts [J]. J. Sci. Teachers' College Univ., 2019, 39(10): 42

11 高玉芳, 劉冬, 李薇. 噴丸強化對不同組織狀態60Si2Mn鋼多沖疲勞抗力的影響 [J]. 高師理科學刊, 2019, 39(10): 42

12 Zhang M, Li Q, Li H. The behavior and mechanism of void self-shrinkage in diffusion bonded 1Cr11Ni2W2MoV steel joint: Effect of temperature and void morphology [J]. J. Manufactur. Proc., 2018, 35: 71

13 Wang C, Lai Z L, He W F, et al. Effect of multi-impact on high cycle fatigue properties of 1Cr11Ni2W2MoV stainless steel subject to laser shock processing [J]. Chin. J. Lasers, 2014, 41(1): 0103001

13 汪誠, 賴志林, 何衛鋒等. 激光沖擊次數對1Cr11Ni2W2MoV不銹鋼高周疲勞性能的影響 [J]. 中國激光, 2014, 41(1): 0103001

14 Basquin O H. The exponential law of endurance tests [J]. Am. Soc. Test. Mater. Proc., 1910, 10: 625

15 Gao Y K. Influence of different surface modification treatments on surface integrity and fatigue performance of TC4 titanium alloy [J]. Acta Metall. Sin., 2016, 52: 915

15 高玉魁. 不同表面改性強化處理對TC4鈦合金表面完整性及疲勞性能的影響 [J]. 金屬學報, 2016, 52: 915

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414