影響壓力容器晶間腐蝕的主要因素

產生晶間腐蝕的兩個必須具備的條件,一是材料的晶界物質的物理化學狀態與晶粒不同;二是特定的環境條件。腐蝕介質能使晶界、晶粒電化學性質不均勻性顯示出來。

造成晶界、晶粒電化學性質不均勻的原因主要有合金元素貧乏化、晶界析出耐蝕性較差的陽極相、雜質或溶質原子在晶界區偏析、晶界處因相鄰晶粒的晶向或能量不同造成過渡性晶體組織、由于新相的析出或轉變造成晶界處具有較大的內應力。合金產生這些現象主要與其經歷的熱循環有關。

01 加熱溫度和時間

①TTS(Temperature Time Sensitivity,溫度-時間-敏化)曲線

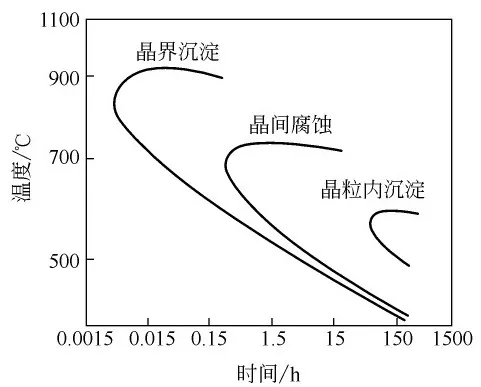

表明產生晶間腐蝕傾向的加熱溫度與時間條件的曲線叫做晶間腐蝕TTS曲線。奧氏體不銹鋼析出碳化物的加熱溫度與時間的關系,以及產生晶間腐蝕傾向的加熱溫度與時間的關系都呈“C”形曲線關系,能產生晶間腐蝕傾向的溫度稱為敏化溫度。奧氏體不銹鋼的敏化溫度范圍在500~850℃之間,一般以650~700℃為最敏感。在敏化溫度范圍,隨加熱時間增加,奧氏體不銹鋼的晶間腐蝕傾向增大,達到最大值后晶間腐蝕傾向反趨減小,直到消除晶間腐蝕傾向。這是因為加熱時間過長,Cr逐漸擴散到晶界區,消除了貧Cr的緣故。

TTS曲線C形之外的區域表示不發生晶間腐蝕的區域,C形之內的區域為發生晶間腐蝕的區域,如圖4-27,但不能反映晶間腐蝕的速度與程度。

圖4-27 18-8型不銹鋼M23C6沉淀對晶間腐蝕的影響

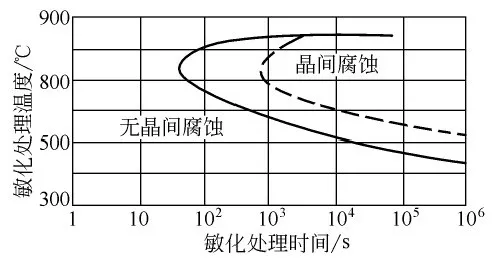

TTS試驗曲線對說明晶間腐蝕十分有用,它給出產生晶間腐蝕傾向的加熱溫度、時間范圍,從而為采取適當防蝕措施提供依據。圖4-28,所示為Mo對不銹鋼晶間腐蝕影響趨勢的TTS曲線圖,與不含Mo的鋼相比,含Mo的鋼可使C形曲線鼻尖所對應的最短敏化時間從原來的50s延遲到600s,說明在這里Mo有降低晶間腐蝕趨勢的作用。

圖4-28 Mo對不銹鋼晶間腐蝕趨勢影響的TTS圖

-- 18.2%Cr、14.97%Ni,0.026%C,0.027%N

-- 17.78%Cr、14.37%Ni,0.024%C,2.04%Mo

②TTT(Temperature Time Transformation)曲線

TTT曲線又稱IT圖(Isothermal Transformation, IT)或C曲線,即過冷奧氏體等溫轉變曲線,可綜合反映過冷奧氏體在不同過冷度下的等溫轉變過程:轉變開始和轉變終了時間、轉變產物的類型以及轉變量與時間、溫度之間的關系等。因其形狀通常像英文字母“C”,故俗稱其為C曲線,亦稱為TTT 圖。C 曲線中轉變開始線與縱軸的距離為孕育期,標志著不同過冷度下過冷奧氏體的穩定性,稱為C 曲線的“鼻尖”。由于過冷奧氏體在轉變過程中不僅有組織轉變和性能變化,而且有體積膨脹和磁性轉變,因此可以采用膨脹法、磁性法、金相-硬度法等來測定TTT曲線。

TTS圖用于研究材料晶間腐蝕敏感性(趨勢)與敏化處理的溫度、時間之間的關系,它在形式上幾乎與TTT曲線一樣。這是因為,與晶間析出相有關的晶間腐蝕同沉淀相在晶界處的析出量及形狀有關,而析出狀況取決于TTT曲線。不過TTT圖中的C曲線與TTS圖中的C曲線有著完全不同的目的和概念,不可將兩者混為一談。

TTT曲線的形狀和位置受合金成分、雜質含量、變形、應力等多種因素的影響,因此在使用時必須注意其標明的試驗條件,包括鋼的成分(包括微量元素)、奧氏體化條件、外界條件等。

③敏化

含C質量分數超過0.03%的不含穩定化元素的奧氏體型不銹鋼(如不含Ti或Nb的10-8型不銹鋼),如這些鋼在425-815℃溫度區間停留一段時間,或者緩慢冷卻通過這個溫度區間時,都會產生晶間偏析,這樣的熱處理或焊接熱循環造成碳化物在晶界沉淀(敏化作用),并且造成最鄰近的區域Cr貧化,使得這些區域在腐蝕介質中應用時容易發生晶間腐蝕。

450~800℃溫區稱為奧氏體不銹鋼的敏化溫區。即使含Ti或Nb的穩定型不銹鋼,或低碳不銹鋼如果在敏化溫區長期停留,仍然有可能發生敏化。

鐵素體不銹鋼經常規敏化處理,自925℃以上急速冷卻(如空冷、水淬)容易遭受晶間腐蝕。

02 合金成分

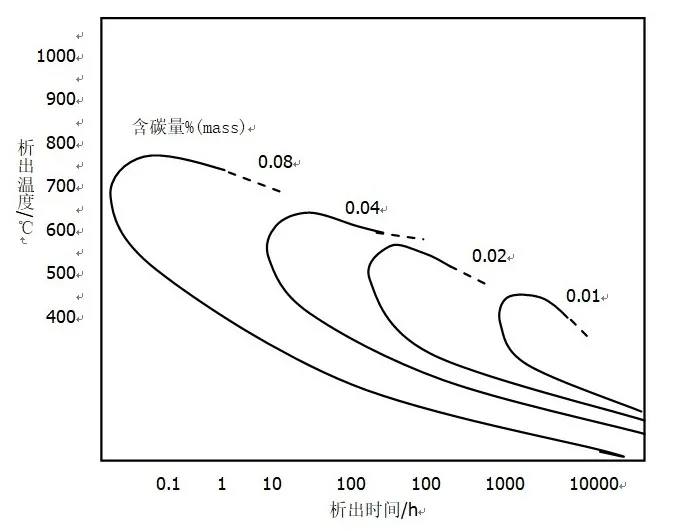

①C。C元素是對不銹鋼敏化起著重要作用的關鍵性元素,由TTS曲線(圖4-29)可以看出,隨著C含量增加,產生晶間腐蝕傾向的加熱溫度和時間范圍擴大,晶間腐蝕傾向及腐蝕速度將增大。

對核反應堆壓力容器內壁堆焊00Cr20Ni0不銹鋼堆焊層晶間腐蝕的原因研究結果表明,造成其抗晶間腐蝕性能降低的原因不完全是含C量過高,焊后冷卻速度過慢或焊后長時間在600℃退火處理,而使組織中鐵素體數過低,導致碳化物集中析出,從而使其抗晶間腐蝕能力大大降低,甚至低于完全的奧氏體組織[1]。

圖4-29 含C量對300系不銹鋼出現晶間碳化鉻析出溫度和析出時間的影響

②Cr、Mo、Ni、Si。Cr、Mo含量增高,可降低C的活度,有利于減輕晶間腐蝕傾向;Ni、Si等非碳化物形成元素降低C在奧氏體中的溶解度,促進C的擴散和碳化物的析出,有利于產生晶間腐蝕。

少量的Si 降低鋼抗晶間腐蝕的能力,特別是對含Mo的不銹鋼,Si的有害作用更加顯著。但高含量的Si,可以使非敏化狀態的不銹鋼在強氧化性介質中有著良好的抗晶間腐蝕能力;

③Ti、Nb。Ti和Nb是提高合金抗晶間腐蝕非常有益的元素。Ti和Nb與C的親合力大于Cr與C的親合力,因而在高溫下能先于Cr形成穩定的TiC和NbC,使鋼在敏化溫度加熱時少甚至不析出Cr的碳化物,從而大大降低了鋼中的固溶C含量,使Cr23C6難以析出,從而防止了鉻的貧化。Ti的加入質量分數約為8倍的碳;

④N。N對其晶間腐蝕傾向的影響取決于N在合金中的含量及鋼中Ni的含量;

⑤B。在不銹鋼中加入質量分數40-50×10-6的B可降低晶間腐蝕的敏感性,這可能是B在晶界的吸附減少了C、P在晶界的偏聚之故。

03 腐蝕介質

不銹鋼在酸性介質中遭受的晶間腐蝕較為嚴重。在H2SO4或HNO3中添加氧化性陽離子,如Cu2+、Fe3+、Hg2+及Cr6+等都將加速晶界陽極溶解的速度,即加速晶間腐蝕。

奧氏體不銹鋼在HNO3中的腐蝕,在質量分數低于68% HNO3中,固溶態的奧氏體不銹鋼耐蝕性尚好。敏化狀態奧氏體不銹鋼極易發生晶間腐蝕破壞,且隨鋼中C含量的增加使腐蝕速率呈直線增加。在質量分數高于68%的HNO3介質中,奧氏體不銹鋼能產生非敏化態晶間腐蝕,當固溶體中含有P、Si等偏析在晶界上時,這些雜質在強氧化性介質作用下發生溶解, 導致晶間腐蝕。在沸騰的發煙HNO3中,奧氏體不銹鋼的腐蝕是Cr6+的溶解,Cr6+的氧化能力很強,加速腐蝕反應。Cr2O3 鈍化膜已不能保護奧氏體不銹鋼,即使是硝酸級和超高純的奧氏體不銹鋼也不適合在這樣條件下使用。

04 熱循環

材料晶間腐蝕的速度隨熱循環不同而異,即不同的熱循環造成材料的敏化程度不同,可參考TTT圖和TTS圖判斷熱循環對晶間腐蝕的影響。

電化學動電位再活化法(EPR)研究950℃和1050℃固溶處理S30408 不銹鋼敏化度Ir/Ia、敏化時間t和敏化溫度T之間關系,根據腐蝕速率和微觀腐蝕形貌繪制了S30408不銹鋼敏化的TTS 曲線。結果表明,1050℃固溶處理試樣的耐晶間腐蝕性能優于950℃的[2]。

05 變形

通常,冷變形會降低鋼對晶間腐蝕的敏感性。是因為冷變形給形變晶粒內部提供了碳化物形成核心,從而使鋼在敏化處理時沿晶界所析出的碳化物減至最少。當然,冷變形也可能導致產生形變馬氏體而造成復雜的腐蝕現象。

塑性變形加速珠光體轉變,C曲線左移。但對貝氏體轉變在高溫(800~1000℃)進行塑性變形,貝氏體轉變的孕育期越長,貝氏體轉變的速度減慢,轉變的不完全性增大,C曲線右移;在低溫亞穩的奧氏體區進行塑性變形加速貝氏體轉變,C曲線左移。

06 應力

在奧氏體狀態下施加拉應力或單向壓應力,促進奧氏體分解,珠光體轉變和貝氏體轉變加快,C曲線左移,Ms升高。在奧氏體狀態下施加多向壓應力,減慢奧氏體分解,珠光體轉變和貝氏體轉變減慢,C曲線右移,Ms下降。

07 電極電位

不銹鋼都有晶間腐蝕的臨界電位值,高于這個電位值,材料對晶間腐蝕敏感。

08 晶粒度

實驗結果表明,不銹鋼在相同熱處理溫度下,其晶粒大小隨保溫時間延長而增大,在相同的腐蝕條件下,由極化曲線根據Tafel曲線外延法求得自然腐蝕電流密度隨晶粒的長大而減小,即晶間腐蝕傾向降低[3]。但也有試驗表明,粗晶粒易使晶間腐蝕試驗(T法)不合格, 細晶粒抗腐蝕性能強, 易使晶間腐蝕合格[4]。

09 幾種常用材料的晶間腐蝕

①奧氏體不銹鋼

奧氏體不銹鋼普遍具有晶間腐蝕傾向,其晶間腐蝕多數是在經427-816℃處理后發生的,在不同的給定敏化時間條件下,最大晶間腐蝕速度的峰值是不相同的,出現峰值的溫度也不一樣。由晶間腐蝕的動力學曲線可以得到等晶間腐蝕的溫度-時間敏化圖(TTS曲線),比較各圖后可得出以下結論:

a.超低碳的不銹鋼需要較長的敏化時間,才能促使其具有晶間腐蝕傾向,并且隨著敏化時間的延長其晶間腐蝕速率要比高碳鋼加快。如,在648℃敏化2h,S30403和S34778的腐蝕速度分別為0.254mm·a-1和1.27 mm·a-1;而經565℃敏化100h后,分別為25.4mm·a-1和5.08 mm·a-1;

b.含Mo的不銹鋼出現晶間腐蝕傾向的敏化鼻尖時間延長;

c.N的含量對于S30403鋼的晶間腐蝕速率無不利的影響;

d.采用在900℃下進行2h的穩定化處理,對S34778鋼來說,其晶間腐蝕速率可大大減小,僅為未經穩定化處理時的1/10。對S31603來說,沒顯示出影響。但對S30403來說,卻顯示出相反的效果,即經穩定化處理后,晶間腐蝕速率反而大大增快。

一般情況下,經固溶處理后的奧氏體不銹鋼沒有晶間腐蝕傾向,但經1050℃固溶處理后的超低碳18-8型奧氏體不銹鋼,在強氧化性介質中卻表現出有嚴重的晶間腐蝕。

防止和控制奧氏體不銹鋼晶間腐蝕的措施有:

a.降低C、N、P等有害雜質元素的含量,提高鋼的純凈度;

b.通過添加少量穩定化元素,控制晶界吸附和抑制晶界沉淀。如,在18-8型不銹鋼中加入微量的B(質量分數0.006%),可使晶間腐蝕受到抑制而改善。又如,通過添加Ti或Nb使C與它們優先生成TiC或NbC從而可避免或減少Cr23C6在晶界析出;

c.采用固溶處理,以不使碳化物析出的極快速度冷卻,抑制在晶界析出碳化物;

d.基于Cr23C6沉淀時最快的速度是在而600~750℃,TiC沉淀時最快的速度是在900℃,對工藝溫度進行控制,使Ti能充分地同C形成TiC。原則上應在900~950℃下處理。如,對含Ti量低的鋼,要使這些低量的Ti得以發揮穩定化的作用,就必須在850~900℃下穩定化處理2~4h。對于有晶間腐蝕傾向但不知其熱處理經歷的鋼,則可將其先在1050℃下進行固溶處理,然后,在880℃下,穩定化處理2h,便可使其晶間腐蝕傾向消失;

e.在需進行冷加工和于相當敏化溫度的條件下進行處理的場合,應遵循先冷加工,后進行熱處理的原則;

f.防止和控制晶間腐蝕,應增加晶界面積、分散沉淀相。基于這條原則,應控制晶粒度,使其細化。但是,晶粒太細又易蝕落,而且,不同的晶間腐蝕試驗方法對晶粒度影響的評價也不盡相同,所以晶粒度應針對實際情況予以確定。

②鐵素體不銹鋼的晶間腐蝕

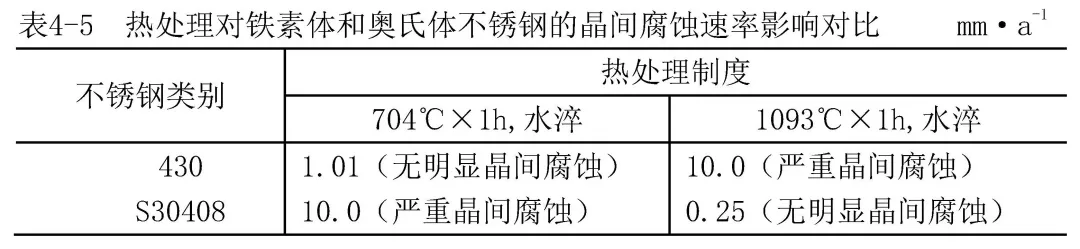

常見的0Cr13、Cr17、Cr25、Cr28 等4種鐵素體不銹鋼,對鐵素體不銹鋼要求在高、低溫時均無γ相而僅有α相。不含Ti、Nb等穩定化合金元素的鐵素體不銹鋼與奧氏體不銹鋼一樣,焊后也可以發生晶間腐蝕。與奧氏體不銹鋼相似,鐵素體不銹鋼的晶間腐蝕也具有TTS曲線。在高純的鐵素體不銹鋼中加入Mo,可使TTS曲線右移。但在強氧化性介質(例如沸騰的65%(mass)HN03)中,高Mo并沒有優點,鈦也不能抑制晶間腐蝕。Cr質量分數在16%~28%范圍內,對晶間腐蝕趨勢沒有影響,但導致其具有晶間腐蝕傾向的敏化處理以及抑制或消除其晶間腐蝕傾向的處理條件正好與奧氏體不銹鋼的相反。奧氏體不銹鋼的固溶處理溫度恰好是使430(Cr17)鐵素體不銹鋼產生晶間腐蝕傾向最敏感的溫度,而使S30408鋼產生晶間腐蝕傾向的敏化溫度卻是消除430鋼晶間腐蝕傾向的解消處理溫度,表4-5。

鐵素體自925℃以上急冷敏化,這種敏化態經過650~815℃短時回火,便可消除或減少。奧氏體鋼和鐵素體鋼焊接接頭晶間腐蝕的區域也有差異,前者距熔合線有一段距離,而后者常在焊縫金屬本身和緊鄰熔合線處。

與奧氏體不銹鋼另一個不同點是鐵素體不銹鋼除了有表征晶間腐蝕存在的C形敏化區外,還會出現表征晶間腐蝕消失的區,此區稱為敏化消失區。如果將有晶間腐蝕傾向的材料在該區域內進行加熱處理的,也可使晶間腐蝕傾向消失。

作用機理,鐵素體不銹鋼的晶間腐蝕本質,與奧氏體不銹鋼一樣,都是因析出鉻的碳化物、氮化物造成的,絕大多數情況都可以用貧Cr理論來解釋;而在強氧化性介質中的晶間腐蝕也可用晶界處σ相或碳化物的選擇溶解來說明。

鐵素體不銹鋼的晶間腐蝕現象之所以同奧氏體不銹鋼相反,是由鐵素體基體組織的特點決定的。高鉻鐵素體中C、N的固溶度遠小于奧氏體。這使鐵素體不銹鋼自高溫區即使是快冷時也較易析出碳化物、氮化物,形成晶界貧Cr區;而隨后中溫退火時鉻自晶粒內部向晶界迅速擴散,從而消除貧Cr區。例如00Cr17不銹鋼700℃退火3min即可消除晶間腐蝕傾向。鋼中Cr含量愈高,在其它條件相同的情況下,晶間腐蝕傾向愈小(TTS曲線右移)。

影響鐵素體不銹鋼抗晶間腐蝕性能的重要因素有:

a.間隙原子(C+N)含量的影響。鐵素體不銹鋼即使C的質量分數降到0.03%以下,還不足避免晶間腐蝕,需要更高的純度,C<0.005%、N<0.015%,才能降低晶間腐蝕敏感性。如,含C質量分數已低到0.012%的Crl7鐵素體不銹鋼,經常規敏化處理(927℃,水淬)后,陽極極化曲線還存在著標志有晶間腐蝕傾向的二次活化峰。通常,C含量越高,這個峰的峰值越高。

高純的鐵素體不銹鋼中C+N含量很低,C曲線孕育期長,因而,有可能通過固溶后快冷來避免晶間腐蝕。但是,對于間隙原子含量較高的高鉻鋼,如質量分數為26%Cr鋼中含有0.095%C及0.077%N,由于孕育期很短,即使水淬,也不能避免晶界沉淀和晶間腐蝕。間隙原子對于17%Cr鋼的影響,也有類似的結果。

b.C與N的區別。晶界沉淀的碳化物及氮化物分別是Cr23C6及Cr2N,沉淀所引起的貧Cr,氮化物小于碳化物,故避免晶間腐蝕所容許的N量大于C量。

防止和控制鐵素體不銹鋼晶間腐蝕的措施有:

a.和奧氏體不銹鋼相似,C、N、P等雜質元素的存在,對鐵素體不銹鋼也是不利的,應盡量降低它們的含量,提高鋼的純凈度,才能降低鐵素體不銹鋼的晶間腐蝕傾向。但必須注意,不同的鋼種對C+N的最低含量的要求是不同的。

b.對鐵素體不銹鋼來說,原則上,應在700~800℃下進行回火處理。但必須注意,鋼的成分不同,消除晶間腐蝕傾向所要求的回火溫度是不同的,如,Cr17鋼的回火溫度應為760~780℃;Cr28NiN鋼應在800~850℃;而鋼1CrNi7則為650~720℃。

c.添加穩定化元素,例如Ti,但Ti的劑量要依鋼種和介質條件,通過實驗研究確定。

d.當鐵素體不銹鋼中含有Ni時,為防止晶間腐蝕,應依據Ni量的不同,采用不同的熱處理規范。如,C的質量分數為0.08%的Cr18,在質量分數為65%的沸騰HNO3中,當鋼中的Ni質量分數為0~0.25%時,應根據試驗結果確定熱處理工藝。當Ni質量分數大于3%時,則需采用與奧氏體不銹鋼相似的固溶處理工藝。

③奧氏體鐵素體雙相不銹鋼

具有優良的耐晶間腐蝕性能,性能與兩相含量比及第二相的形狀與分布有關。以奧氏體基的1Cr20Mn13NB雙相不銹鋼為例,隨鋼中鐵素體含量增加,晶間腐蝕傾向減弱。當鐵素體實際含量達到8%時,不產生晶間腐蝕。鐵素體呈條狀排列比塊狀稀疏分布更能阻擋晶間腐蝕的發展。目前壓力容器、壓力管道常用的2205雙相鋼母材和焊態焊接接頭即具有很高的耐晶間腐蝕性能。

試驗還證實,隨著加熱時間的延長,敏化將消失,貧Cr區Cr的再補充不是來自鐵素體相,而是來自奧氏體相。Devines模式認為,晶界上的M23C6中的Cr主要取自鐵素體相,并造成較寬的貧Cr 區,很少的Cr取自奧氏體,但造成窄而Cr含量更低的貧Cr區,這一貧Cr區是敏化的主要原因,但由于它很窄,故比較容易在奧氏體相內由Cr的擴散而得到補充,從而使鋼的耐蝕性得以快速恢復。在800~1000℃溫度范圍加熱2min~30h,可造成σ相、x相、M23C6、Cr2N等相的析出,這些相的析出可導致晶間腐蝕的產生。

④鐵基高鎳耐蝕合金

鐵基高鎳耐蝕合金即俗稱的鐵鎳基耐蝕合金。它是介于不銹耐酸鋼和鎳基耐蝕合金之間的一種合金,一般質量分數Ni≥30-35%,Fe+Ni≥60%。主要有Incoloy系列(Fe-Ni-Cr合金)、Sanicro系列(Fe-Ni-Cr合金)和Carpenter系列(Ni-Fe-Cr-Mo-Cu合金)等。

由Incoloy 800(0Cr20Ni32AlTi)合金的晶間腐蝕傾向與敏化條件的關系圖可以看出,C含量對該合金的晶間腐蝕傾向有很大影響,C含量越高,晶間腐蝕越嚴重。但是,C的影響可以通過添加Ti給以抑制。降低固溶溫度可使C曲線右移;添加與C有強親合力的元素(如Ti),除可進一步使C曲線右移外,還可縮小C形敏化區的區域;加Ti后還可以細化晶粒,進一步使C曲線右移和縮小C形敏化區的區域。

鐵鎳基耐蝕合金TTS圖中的C曲線還會受Ni含量的影響。如Fe-20Cr-Ni合金,盡管C含量降低了,但其表征有晶間腐蝕的敏化區卻朝不利的方向擴大了。

當在上述合金中加入元素Mo后,則晶間腐蝕問題會變得更加復雜。從TTS圖可看出,因C高或含Mo所導致的晶間腐蝕行為規律是不一樣的。合金雖因C低而在晶界處不可能析出碳化物,但因含Mo,在晶界處可形成大量的σ相,故有晶間腐蝕傾向。

鐵基高鎳耐蝕合金的防止和控制晶間腐蝕的措施有:

a.降低C使其減至最少的程度;

b.添加穩定化元素,如Ti;

c.使晶粒細化。

⑤鎳基合金

a.Ni-Cr合金。這類合金在927~982℃短時加熱后以及在427~871℃長時間加熱后,通常都會呈現嚴重的晶間腐蝕傾向。這是因為C在高鎳合金中的溶解度低,所以即使在固溶溫度下,也能使合金在晶界析出M7C3型碳化物。例如,含C質量分數低至0.2%以下的Inconel 600合金,經固溶處理后,就具有晶間腐蝕傾向。

若經長時間退火和水淬處理后,雖然可以改善其抗晶間腐蝕的能力,但在HNO3+Cr6+介質中仍表現出有晶間腐蝕的趨勢,且這種趨勢隨著Ni含量的增加而明顯變大。增加這類合金中的Cr含量是有利的,因為增加Cr含量可抵消C帶來的不良影響。例如,在Cr質量分數達到35%的情況下,即使合金含質量分數0.15%的C,經650℃敏化處理后,于沸騰的HNO3溶液中試驗,仍然顯示不出C對晶間腐蝕帶來的不良影響。

Inconel 600合金在產生晶間腐蝕的介質中,在應力作用下,很容易由晶間腐蝕誘發晶間SCC(例如在高溫高壓水、連多硫酸及熱濃堿液中)。

b.Ni-Mo合金。這類鎳基合金的特點是不含Cr(如Hastelloy A,Hastelloy B),耐還原性介質(如HCl)腐蝕的能力很強。但經焊接后,在沸騰的質量分數為20% HCl或60%H2SO4中,都會發生晶間腐蝕,在接近焊縫的熱影響區部位會出現“刀口腐蝕”現象。

在TTS圖中,這類合金的特點是,有兩個C形敏化區,其中之一位于高溫區(1200~1300℃,另一個位于中溫區(600~900℃)。高溫出現晶間腐蝕敏化區是因在晶界析出M6C型碳化物(在1149℃時為Ni3Mo3C,在高于1149℃時為Ni2Mo4C)所致。低溫出現晶間腐蝕敏化區是因晶界析出金屬間化合物(Ni4Mo)所致。

當在這類合金中加入V后,不僅可消除高溫下的敏化區,還可使中溫處的敏化區移向右方,即推遲了出現晶間腐蝕傾向所需的敏化時間;

c.Ni-Cr-Mo合金。這類鎳基合金的Cr、Mo含量都較高,Fe質量分數一般<10%。典型的有Hastelloy系列中的Hastelloy C和Hastelloy F等,以及Chromet系列中的Chromet-3等。

由于這類合金中的Ni、Cr、Mo的含量都高,而且成分復雜,故在熱處理的過程中很容易出現M23C6、M6C、σ相、μ相和Ρ相等。

Hastelloy C-276合金在合金成分上較C合金減少了Si和C,從而顯著減少了碳化物和σ相、μ相和Ρ相的析出,減小了晶間腐蝕傾向。

C-4合金(00Cr16Ni65Mol6Ti)在時效組織中消除了Ρ相,從而把晶間腐蝕傾向減小到輕微程度。

鎳基耐蝕合金的防止和控制晶間腐蝕的措施有:

a.將C、N、P等雜質元素降至最低的程度;

b.提高元素Cr的含量;

c.添加V;

d.選擇合理的熱處理規范,使貧乏區的元素可以得到補充和使析出相轉成球狀。

⑥鋁合金及其它合金

鋁合金及其它合金的防止和控制晶間腐蝕的措施有:

a.使Fe等雜質元素降到最少的含量;

b.通過熱處理工藝,使晶界沉淀相分散和球化,不讓其形成連續的網狀;

c.通過試驗,對固溶處理→冷加工→人工時效中的冷加工度及人工時效條件做最佳的選擇;

d.通過添加能阻止在晶界析出沉淀相的元素或改變沉淀相性質的元素來抑制沉淀相析出或使其在腐蝕介質中呈現陰極相的電化學行為;

e.通過細化晶粒,使沉淀相分散化。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741