空氣鉆井是一種特殊的欠平衡鉆井技術(shù),壓縮空氣既作為循環(huán)介質(zhì)攜帶巖屑,又作為破碎巖石的能量。空氣鉆井技術(shù)在保護(hù)儲(chǔ)層和提高鉆速方面的優(yōu)勢(shì)較大,隨著空氣鉆井技術(shù)的不斷完善和提高,該技術(shù)在國內(nèi)也得到了廣泛應(yīng)用,并取得了良好的效果。

空氣鉆井存在的最大問題是鉆具使用壽命短,容易發(fā)生鉆具斷裂事故,造成嚴(yán)重的經(jīng)濟(jì)損失。國內(nèi)許多專家學(xué)者對(duì)空氣鉆井的鉆具斷裂失效進(jìn)行了大量分析,并提出了切實(shí)可行的建議,但對(duì)鉆鋌斷裂進(jìn)行詳細(xì)失效分析的報(bào)道并不多。

事故背景

某直井采用空氣鉆井技術(shù),在鉆至井深約4313m時(shí)發(fā)現(xiàn)泵壓從20MPa逐漸下降至18.3MPa,地面管線檢查無異常。起鉆檢查發(fā)現(xiàn)井下鉆柱的倒數(shù)第2根鉆鋌發(fā)生斷裂,斷裂位置距內(nèi)螺紋小端約100mm。

該井鉆具組合為:?152mm鉆頭+轉(zhuǎn)換接頭+?120.7mm鉆鋌12根+?88.9mm鉆桿。井下落魚組合為:?152mm鉆頭+轉(zhuǎn)換接頭+?120.7mm鉆鋌2根。鉆井參數(shù)為:鉆壓60kN,轉(zhuǎn)速50r·min-1,泵壓20MPa,排量25L·s-1。失效鉆鋌外徑為120.7mm,內(nèi)孔直徑為50.8mm,內(nèi)螺紋扣型為NC38。

該鉆鋌于2010年10月開始投產(chǎn)使用,截至斷裂已經(jīng)服役了4口井,累計(jì)服役時(shí)間約為2660h。另外,據(jù)井隊(duì)作業(yè)人員反映,該鉆鋌在前期服役過程中發(fā)生過多次卡鉆、解卡等情況。

理化檢驗(yàn)

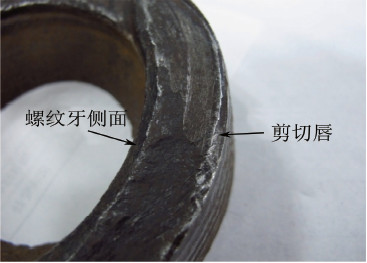

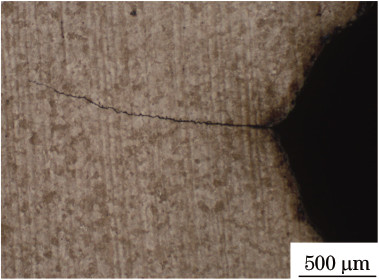

1宏觀觀察失效鉆鋌斷裂位置為內(nèi)螺紋小端第1,2扣完整牙處,為鉆鋌內(nèi)螺紋應(yīng)力集中區(qū),鉆鋌斷口形貌如圖1所示。

圖1 失效鉆鋌斷口宏觀形貌

可見斷裂鉆鋌內(nèi)螺紋無應(yīng)力分散槽,斷口平坦,無明顯塑性變形,但存在3個(gè)明顯的裂紋擴(kuò)展斷層臺(tái)階;整個(gè)斷面磨損嚴(yán)重,原始斷面均已破壞,存在大量機(jī)械擠壓殘留的痕跡。斷口內(nèi)側(cè)存在多條起源于內(nèi)螺紋牙底的裂紋,同時(shí)沿螺旋線向兩側(cè)及外壁擴(kuò)展,最后發(fā)生斷裂,并形成裂紋擴(kuò)展斷層臺(tái)階,斷面外側(cè)剪切唇與軸線呈一定角度,如圖2所示。根據(jù)斷口形貌可以初步推斷,此次鉆鋌斷裂為疲勞斷裂。

圖2 失效鉆鋌斷口局部形貌

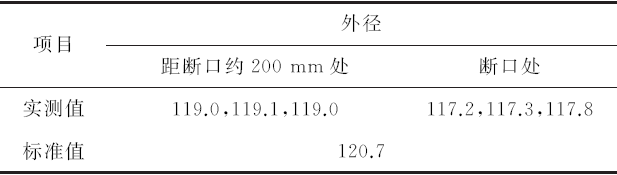

鉆鋌斷口附近外徑測(cè)量結(jié)果見表1,依據(jù)SY/T 5144-2013«鉆鋌»要求,該規(guī)格新鉆鋌外徑為120.7mm,而失效鉆鋌最嚴(yán)重處直徑已減少至117.2mm。

表1 失效鉆鋌尺寸測(cè)量結(jié)果mm

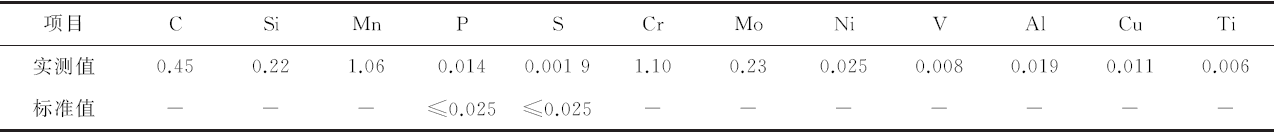

2化學(xué)成分分析

在斷口附近取樣,采用直讀光譜儀對(duì)失效鉆鋌試樣的化學(xué)成分進(jìn)行分析,結(jié)果見表2,可見其化學(xué)成分符合SY/T 5144-2007技術(shù)要求。

表2 失效鉆鋌化學(xué)成分(質(zhì)量分?jǐn)?shù))%

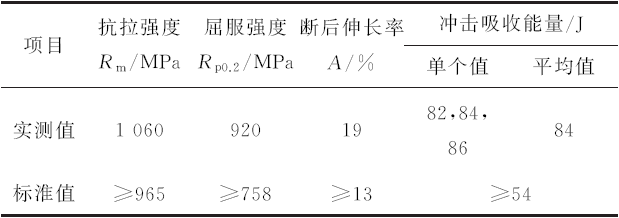

3力學(xué)性能試驗(yàn)

在失效鉆鋌斷口附近沿軸向分別取規(guī)格為?12.50mm的圓棒拉伸試樣和規(guī)格為10mm×10mm×55mm的夏比V型缺口沖擊試樣,按照ASTM A370-11?鋼產(chǎn)品機(jī)械測(cè)試的方法和定義?拉伸和沖擊進(jìn)行試驗(yàn),結(jié)果見表3,可見失效鉆鋌的力學(xué)性能符合SY/T 5144-2007技術(shù)要求。

表3 失效鉆鋌力學(xué)性能試驗(yàn)結(jié)果

4硬度測(cè)試

在鉆鋌本體上取硬度環(huán),采用電子布氏硬度計(jì),按照ASTM E10-2018«金屬材料布氏硬度的標(biāo)準(zhǔn)試驗(yàn)方法»進(jìn)行布氏硬度測(cè)試,結(jié)果見表4,可見其硬度符合SY/T 5144-2007技術(shù)要求。

表4 失效鉆鋌硬度測(cè)試結(jié)果

5金相檢驗(yàn)

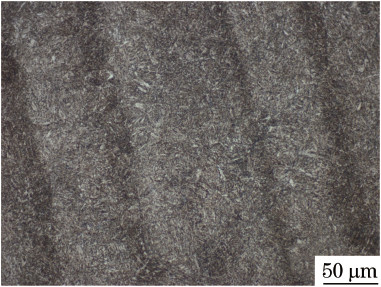

在斷口螺紋部位沿縱向取金相試樣,發(fā)現(xiàn)螺紋根部存在多處裂紋,裂紋徑向深度范圍約為0.2~2.0mm,其中較為典型的裂紋如圖3所示,可見裂紋起源于內(nèi)螺紋牙底,沿徑向向外擴(kuò)展,裂紋整體形貌細(xì)長。斷口附近顯微組織為回火索氏體,如圖4所示。

圖3 裂紋微觀形貌

圖4 失效鉆鋌斷口附近顯微組織形貌

6微觀觀察

鉆鋌斷口經(jīng)醋酸纖維紙清洗后,置于掃描電鏡(SEM)下觀察,裂紋源區(qū)及擴(kuò)展區(qū)形貌為經(jīng)機(jī)械磨損及泥漿沖蝕后的形貌,斷口原始形貌已經(jīng)破壞。將螺紋牙底的疲勞裂紋打開,其形貌如圖5所示,可見疲勞裂紋面較為平坦,存在裂紋擴(kuò)展相遇而形成的臺(tái)階。

圖5 疲勞裂紋打開后SEM形貌

分析與討論

斷裂鉆鋌的化學(xué)成分、力學(xué)性能均符合SY/T 5144-2007技術(shù)要求。該鉆鋌已累計(jì)使用約2660h,以平均轉(zhuǎn)速50r·min-1計(jì)算,鉆鋌已服役了約8×106周次。結(jié)合斷口形貌及裂紋起源情況可以判斷,失效鉆鋌斷裂性質(zhì)為疲勞斷裂失效。在循環(huán)載荷作用下,鉆鋌螺紋應(yīng)力集中區(qū)域首先產(chǎn)生微區(qū)塑性變形,隨著循環(huán)加載的繼續(xù),裂紋在這個(gè)關(guān)鍵區(qū)域的薄弱點(diǎn)上萌生,開始出現(xiàn)微裂紋,微裂紋緩慢擴(kuò)展,并逐步形成可見的宏觀裂紋,裂紋繼續(xù)擴(kuò)展直至最后斷裂。失效鉆鋌材料符合標(biāo)準(zhǔn)要求,其內(nèi)螺紋部位在使用過程中發(fā)生疲勞斷裂主要與空氣鉆井中鉆鋌受力情況和鉆鋌幾何尺寸結(jié)構(gòu)等有關(guān)。

1空氣鉆井中鉆鋌受力情況分析

空氣鉆井是以壓縮空氣(或氮?dú)猓┘茸鳛檠h(huán)介質(zhì)又作為破碎巖石能量的一種欠平衡鉆井技術(shù),井下鉆柱振動(dòng)頻率遠(yuǎn)高于常規(guī)泥漿鉆井的。在常規(guī)泥漿鉆井中,鉆井液具有潤滑性而有助于減少摩擦扭矩,同時(shí)還具有水力動(dòng)力阻尼作用,在一定程度上降低了鉆頭和鉆柱的橫向振動(dòng),有利于避免井下鉆柱過早疲勞失效;而在空氣鉆井中,井內(nèi)缺少鉆井液的阻尼減震作用,鉆具承受的振動(dòng)載荷遠(yuǎn)大于在常規(guī)鉆井過程中承受的,因而井下鉆具易發(fā)生疲勞失效。

另外,據(jù)井隊(duì)作業(yè)人員反映,該鉆鋌在前期服役過程中發(fā)生過多次卡鉆、解卡等情況,解卡時(shí)發(fā)生的大噸位、大扭矩活動(dòng)載荷也增加了鉆鋌螺紋處的疲勞損傷。

2彎曲強(qiáng)度比的影響

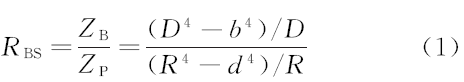

鉆鋌接頭的彎曲強(qiáng)度比(BSR)是指鉆鋌內(nèi)螺紋危險(xiǎn)斷面抗彎截面模數(shù)與外螺紋危險(xiǎn)斷面抗彎截面模數(shù)之比,表征了其內(nèi)外螺紋接頭強(qiáng)度或壽命的相對(duì)值。鉆鋌的外徑大小對(duì)鉆鋌的彎曲強(qiáng)度比有明顯的影響,根據(jù)鉆鋌的抗彎曲強(qiáng)度比理論可知,鉆鋌內(nèi)外螺紋的彎曲強(qiáng)度比應(yīng)控制在1.90~3.20。當(dāng)彎曲強(qiáng)度比增大到3.20以上時(shí),外螺紋接頭容易斷裂;當(dāng)彎曲強(qiáng)度比下降到1.90以下時(shí),容易引起內(nèi)螺紋脹大或脹裂、脫扣、螺紋根部斷裂等現(xiàn)象。API RP7G-1998(R2015)«鉆桿設(shè)計(jì)和操作極限的推薦實(shí)施雙程»規(guī)定彎曲強(qiáng)度比計(jì)算公式為

式中:ZB為內(nèi)螺紋連接截面模數(shù),mm3;ZP為外螺紋連接截面模數(shù),mm3;D為外螺紋連接和內(nèi)螺紋連接的外徑,mm;d為內(nèi)徑,mm;b為外螺紋連接端面處內(nèi)螺紋連接的螺紋內(nèi)徑,mm;R為離外螺紋連接臺(tái)肩19.05mm處外螺紋連接的螺紋內(nèi)徑,mm。

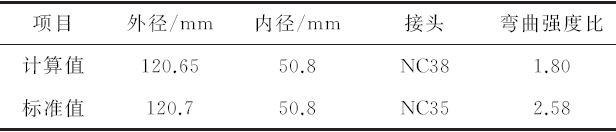

斷裂鉆鋌公稱外徑為120.65mm,所配接頭為NC38,依據(jù)實(shí)際鉆鋌尺寸計(jì)算結(jié)果,斷裂鉆鋌彎曲強(qiáng)度比見表5。

表5 彎曲強(qiáng)度比計(jì)算結(jié)果

依據(jù)SY/T 5144-2007要求,?120.7mm鉆鋌應(yīng)當(dāng)配NC35接頭,其彎曲強(qiáng)度比為2.58。依據(jù)計(jì)算結(jié)果,失效鉆鋌外徑為?120.7mm,內(nèi)徑為50.8mm,內(nèi)螺紋扣型為NC38,彎曲強(qiáng)度比為1.80,明顯低于鉆鋌內(nèi)外螺紋彎曲強(qiáng)度比應(yīng)控制的范圍(1.90~3.20)。鉆鋌接頭螺紋規(guī)格與其尺寸不匹配,內(nèi)螺紋接頭為薄弱環(huán)節(jié),容易發(fā)生內(nèi)螺紋斷裂。鉆鋌外徑因磨損已減少到117.2mm,其內(nèi)外螺紋彎曲強(qiáng)度比下降,內(nèi)螺紋斷裂的可能性加大。

3鉆鋌螺紋結(jié)構(gòu)的影響

螺紋接頭是鉆鋌的薄弱環(huán)節(jié),鉆鋌斷裂位置是鉆鋌內(nèi)螺紋應(yīng)力集中區(qū)。斷裂鉆鋌內(nèi)螺紋無應(yīng)力分散槽,在空氣鉆井振動(dòng)載荷較大的情況下,更容易在鉆鋌內(nèi)螺紋應(yīng)力集中區(qū)發(fā)生斷裂。

結(jié)論及建議

鉆鋌螺紋接頭與鉆鋌尺寸不匹配,內(nèi)螺紋接頭處為薄弱環(huán)節(jié),在空氣鉆井過程中發(fā)生了疲勞斷裂。

建議采用與鉆鋌尺寸匹配的螺紋接頭,并在鉆鋌接頭部位增加應(yīng)力分散槽,或者使用雙臺(tái)肩接頭鉆鋌。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):5768

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):4763