俄烏戰爭背后,莫斯科的眼淚

引爆在東歐的一場戰爭,牽動著數十億人的心神。

各種媒體充斥著相關新聞,拜登又出臺了什么制裁政策,前線戰況激烈,俄烏之間的談判進展如何……

看客們或義憤填膺,或熱血沸騰,或冷眼旁觀。

更多真實的,如你我這般普通人的故事,卻往往看不到。基輔出口,出現長達數公里的堵塞,人們正在逃離首都。有人跪在街頭,向上帝乞求和平。邊境線上,多達104萬烏克蘭難民擁擠著,且正以平均每天新增14萬人的速度迅速增加。

戰火就燃在自己的家園,烏克蘭人民當然是最凄慘的。

只是有些媒體,一味宣揚烏克蘭方面的傷亡,反過來突出俄羅斯的罪惡。

導致很少有人關注到,在戰爭中,俄羅斯普通人的日子,同樣不好過。沒有人比當地的老百姓更清楚自己的處境。也沒人是傻子。因為西方的制裁,盧布在國際市場一度暴跌30%,相當于俄羅斯平民手中的現金資產,直接蒸發掉30%。就算加息到20%,也于事無補。把錢放在銀行,貶值的速度超過發錢的速度,越來越虧。

別說普京,耶穌來了也罩不住。

無論是哪一國的平民,都是受害者。所以現在,有一個最現實的問題,俄烏之戰到底要持續多久?但是這個問題并不是你我小老百姓所能解決和決定的。所以,今天我們不多聊戰爭啦,隨小編來了解一些軍工用材吧。

一、常規武器用鋼

常規武器用鋼 (steels for conventional weapons) 是用于制造槍、炮、坦克和戰術導彈等武器主要部件的合金結構鋼的總稱。現代化的常規武器都具有火力威力大和靈活機動性好的特點,對槍、炮鋼的技術要求取決于它們的射擊參量(如火炮的瞠壓,炮彈的初速度,射擊速度,射程等)和炮彈的炸裂參量(如炸片的有效數量,炸片速度等),而坦克和戰術導彈用鋼則取決于武器的自重以及從一個地方運動到另一個地方所需要的時間。設計制造各類常規武器主要部件所選用的鋼材,必須滿足這些技術要求。

常規武器用鋼主要包括厚壁大口徑火炮身管用鋼、炮彈彈體用鋼、均質裝甲鋼和導彈發動機殼體用鋼。

厚壁大口徑火炮身管用鋼

在射擊時,火炮身管承受著很復雜的應力。由于要經受射擊參量(如炮彈初速度可達500~3000m/s),高溫、高壓、高速火藥氣體對管壁的作用和沖擊,炮彈對管壁的擠壓,形成了很高的切向應力;而且身管表面經受著交替地快速加熱(以10℃/s的加熱速率使溫度升高到710℃以上)和快速冷卻(10℃/s),使鋼的組織產生了奧氏體和馬氏體的反復相變,形成了很大的組織應力和熱梯度。苛刻的服役條件對火炮身管用鋼提出了很高的要求,所以炮鋼應具有如下性能:高橫向比例極限σp或高屈服強度σ0.1,在射擊時不產生永久變形;高橫向室溫和-40℃的低溫韌性,在射擊時不發生脆性斷裂;低裂紋擴展速率,高的周期疲勞次數,從而具有很長的使用壽命。為使身管用鋼在射擊條件下不軟化脹膛,還應具有高的高溫強度。

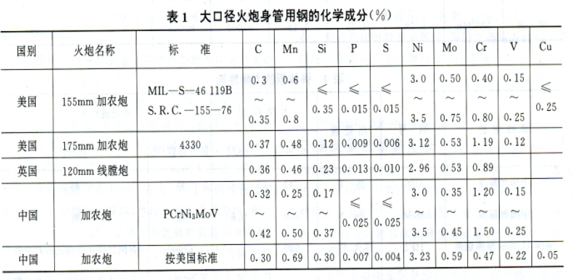

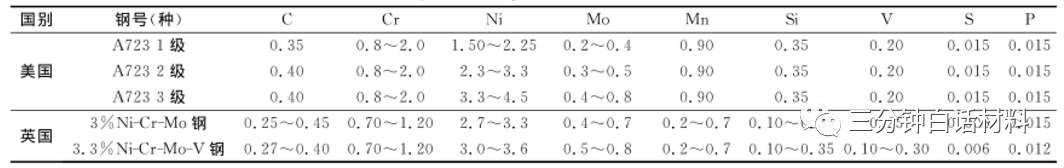

為保證大口徑火炮身管用鋼良好的綜合性能,在合金設計上,世界各國普遍都采用鎳鉻鉬釩系列(見表1)。為保證鋼的淬透性和改善鋼的低溫韌性,都添加較高的鎳,通常為3.O%~3.5%。但從表1可看出,美國的155mm身管用鋼與175mm身管用鋼相比,在合金設計上是有差異的。155mm身管用鋼的碳含量約降低了O.05%,這有利于韌性的提高;鉻含量約降低了O.6%,有利于細化晶粒提高韌性;釩含量約增加O.10%,對韌性是不利的。

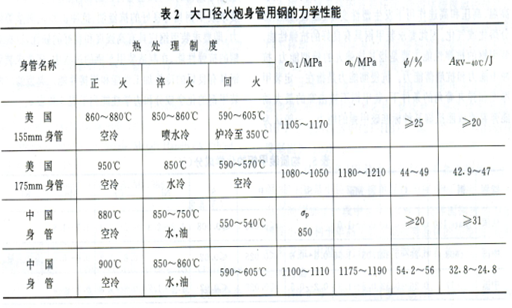

厚壁大口徑火炮身管用鋼具有高橫向比例極限或高屈服強度和良好的低溫韌性(見表2)。為保證這些性能,在熱處理工藝中,美國175mm身管用鋼和中國相應的身管用鋼都采用高溫正火加低溫淬火加回火的熱處理工藝,使鋼的成分和組織均勻化,進一步細化晶粒,以獲得良好的綜合力學性能。表2大口徑火炮身管用鋼的力學性能。

炮彈彈體用鋼

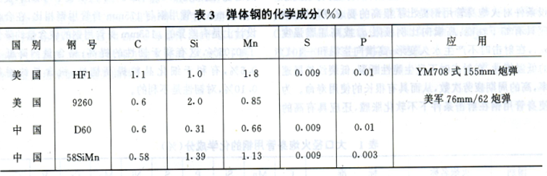

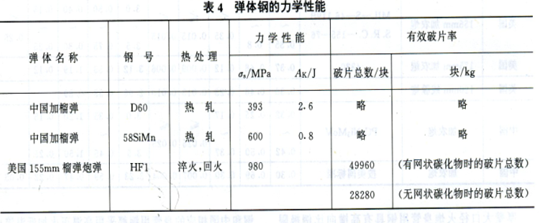

為保證炮彈具有很大的殺傷威力,因此炮彈彈體用鋼,通常都采用高強度、低韌性的鋼。在合金設計中,通常都采用高碳、高錳、高硅和其他脆性元素,使鋼中碳化物數量增加、回火脆性傾向增大、奧氏體晶粒粗大化,以保證彈體鋼具有很高的破片率,從而增大殺傷威力。彈體鋼的化學成分示于表3,力學性能示于表4。

均質裝甲鋼

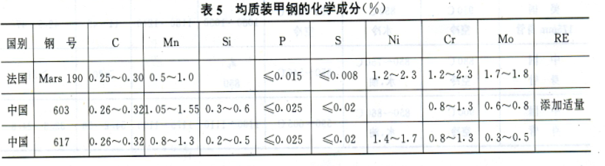

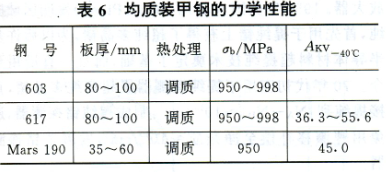

在戰爭中裝甲鋼將受到不同距離、口徑、速度的各種彈丸的沖擊與爆炸物的轟擊,瞬間承受巨大的動能、破片、沖擊波和聚能效應,使裝甲鋼在高溫、高壓和高速作用下發生塑性變形、破裂、甚至部分熔化或氣化。因此要求裝甲鋼具有良好的抗彈性能。裝甲鋼的抗彈性能主要是指其抗彈丸的侵徹能力、抗沖擊能力和抗崩落能力。抗侵徹能力是指在一定裝甲厚度和彈丸著角的條件下,裝甲鋼不被擊穿的最大動能彈著速或能抵御某種標準破甲彈的能力。一般認為它隨著裝甲材料的硬度和彈性模量的提高而提高。抗沖能力是指在彈丸的高速沖擊下,裝甲不發生開裂和崩落等損傷的能力。它與材料的韌性和強度有關。所以要求裝甲鋼具有良好的抗侵徹、抗沖擊和抗崩落等能力,即要求裝甲鋼應具有高強度和良好的韌性,以提高鋼的抗彈性能。在制造裝甲車輛的過程中,還要求裝甲鋼具有良好的冷熱加工性能和焊接性能。典型的均質裝甲鋼的化學成分和力學性能列于表5和表6。

導彈發動機殼體用鋼

為減輕導彈彈體的重量,要求殼體用鋼應具有高的比強度,以增大火箭的推力;為防止低應力破壞,要求殼體用鋼應具有高的斷裂韌性;為降低制造成本,要求殼體用鋼應具有良好的加工性能和焊接性能。

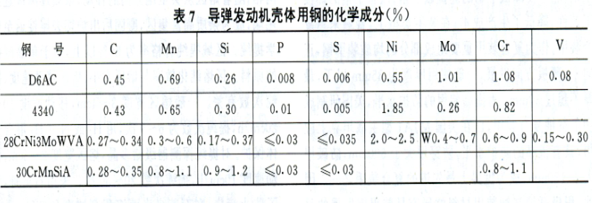

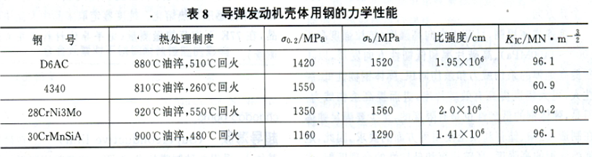

導彈發動機殼體用鋼的合金設計,通常都采用中碳的鎳、鉻、鉬、釩系列(見表7)。碳可提高鋼的強度,但對鋼的塑性和韌性有害,在保證強度的前提下,其含量應盡量低,一般為O.3%~O.4%;為保證鋼的淬透性,應加入適量的鎳、鉻和鉬;由于鉻在鋼中能生成Cr7C3碳化物,降低了最大阻力的溫度(或二次硬化溫度),為防止軟化的產生,鋼中的鉻含量應受到限制。力學性能示于表8。從表8可以看出,在熱處理過程中,對硅、鉬含量較高的鋼種,可采用中溫回火,對硅、鉬含量較低的鋼種,可采用低溫回火。

冶煉工藝

制造現代化常規武器主要構件所選用的鋼材,基本上都是高強度鋼或超高強度鋼。這兩類鋼都易于出現低溫(-40℃)脆化和缺口脆化。提高鋼的純凈度,即降低鋼中的硫、磷含量,減少鋼中非金屬夾雜物和氣體含量,是減輕這兩種脆化傾向和提高鋼的韌性的有效途徑。結構材料冶金工藝的發展,總是在解決“強度高、韌性低”的矛盾中前進的。特種冶金的出現,適應了這種要求。美國175mm加農炮身管用鋼,采用真空碳脫氧工藝冶煉。英國挑戰者坦克裝備的120mm線膛炮采用電渣重熔法冶煉。

20世紀50年代,采用堿性平爐雙聯法冶煉了加農炮身管;70年代,采用電渣重熔法冶煉了加榴炮身管;80年代中期,采用堿性電爐加噴粉處理加電渣重熔法冶煉了加農炮身管;坦克炮身管是用堿性電爐加噴粉處理加真空脫氣工藝冶煉的。超高強度鋼,通常采用真空感應爐加真空白耗爐的雙真空冶煉法冶煉。均質裝甲鋼,最近采用電爐加鋼包精煉爐冶煉,使鋼中的氧含量達到20×10、氫含量1.5×10、氮含量56×10。

發展趨勢

隨著現代冶金技術的發展,常規武器用鋼得到了迅速的發展。

厚壁大口徑火炮身管用鋼服役條件非常苛刻,要承受高速、高溫、高壓、急冷急熱、反復交變載荷等的作用,因此要求身管用鋼必須具有高比例極限郎或高屈服強度和良好的沖擊韌性。為達到這個目的,厚壁大口徑火炮身管用鋼正向追求良好綜合性能方向發展,主要發展有兩個。一是以美國為代表。開發高強度身管用鋼,最高屈服強度σ0.1已達1240~1310MPa,但該鋼的沖擊韌性比較低,僅為8.3J;二是以中國為代表,重視開發強韌性匹配好的身管用鋼,把屈服強度適當降低到980~1120MPa的水平。通過降低鋼中碳含量和提高鎳含量,提高了身管用鋼的韌性,獲得了良好的綜合性能,延長了身管用鋼的使用壽命。

均質裝甲鋼的最新發展主要表現在以下幾個方面。在合金設計思想上,世界各國普遍采用多元少量的合金設計方法,開發中、低碳的低合金裝甲鋼,不但改善了鋼的工藝性能,也降低了鋼的生產和加工成本;在鋼的冶煉技術上,普遍采用高純化冶煉技術,大幅度降低鋼中的硫和磷,如爐外精煉、噴射冶金和電渣重熔等,其中以電渣重熔法采用的最多。美國和前蘇聯采用電渣重熔法冶煉的裝甲鋼,其抗穿甲彈的侵徹能力可提高30%~40%。并已分別列入本國的軍標中;在軋制工藝上,普遍采用控制軋制和控制冷卻技術生產裝甲鋼,進一步降低了鋼的焊接碳當量,改善了鋼的焊接工藝性,降低了生產成本;在裝甲類型上,普遍采用復合裝甲。作為復合裝甲重要組成部分的均質裝甲鋼,正向中、薄板方向發展,一般使用厚度為35mm以下,最厚不超過50mm。為提高裝甲的防護水平,美國研制成功了貧鈾復合裝甲,已在美國M1A1型主戰坦克上應用,具有很高的防護水平,防穿甲大于600mm,防破甲大于130mm,成為世界上最先進的復合裝甲之一。因此,積極開展貧鈾裝甲材料的研究是裝甲鋼發展的另一個新方向。炮彈彈體用鋼,目前正在向高強度(抗拉強度高于1000~1400MPa)、高破片率和低韌性方向發展,以不斷提高炮彈的殺傷威力和殺傷面積。彈體鋼韌性低、脆性大,可大幅度提高有效破片率,進而提高殺傷威力。但是,彈體鋼的低韌性也是有限度的,至少要滿足彈體在制造、運輸、儲存和安全使用等方面的要求。因此,炮彈彈體鋼的高強度、高破片率和低韌性的合理匹配,也是重點的研究方向之一。

二、坦克材料系列 —— 工作于最惡劣環境的炮鋼

坦克的任務是打擊2000米以外的裝甲,因為目標一般為移動目標,采用平直低伸的彈道,極高的初速度,眨眼瞬間已經擊穿幾公里外的目標。想把炮彈在瞬間彈到幾公里以外,需要巨大的爆炸能量,而這一巨大能量作用于炮彈的同時也作用于炮筒上,炮筒必須把這一巨大的爆炸所產生的一切壓力,熱量都要默默承受。

坦克炮管的工作時間只有3秒,是指把所有炮管壽命內所發射的炮彈從引爆到發射出去的時間加到一起大概真的就幾秒時間,所以您大概可以從側面理解為什么說“工作于最惡劣環境的炮鋼”,下面就從以下幾個方面聊一下,炮管在其短暫的壽命瞬間都經歷了些什么?及如何從材料的加工角度讓炮管很好的完成其短暫但卻重要的一生?

1、膛壓有多多大?

2、人多力量大么?—— 身管自緊的作用

01 膛壓有多多大?

多大的膛壓能把炮彈瞬間彈到幾公里之外,在網上很容易找到幾知名現代主戰坦克的數據:豹2主戰坦克安裝萊茵金屬公司研制的120mm滑膛炮,炮管長5.3m,設計膛壓為710MPa,實際使用膛壓為500MPa。

500MPa可能您沒有直觀的認識,先解釋一下M Pa 這個單位,M為兆,即一百萬,Pa為壓強單位,每平米一個牛頓的力,一個牛頓力約為0.1公斤重量產生的力,那個500MPa這個壓強就是將5千萬公斤重量均布在1平方米上,或5噸重量均布在1平方厘米上,約為一頭大象壓在1平方厘米上產生的力的效果。

可以再換一個角度解釋一下坦克膛壓有多大,我們在一般平原地區日常生活承受的大氣壓,稱之為一個標準大氣壓,約為0.10133MPa。潛水艇每下潛10米,承受的壓力增加一個標準大氣壓,美國洛杉磯潛艇能夠下潛的極限深度為530米,也就是53個標準大氣壓,即不足5.4兆帕。現在對于坦克炮幾百兆帕的膛壓是不是有了一個大致概念。

下面您可能有進一步疑問,那么這么大的工作壓強需要炮鋼擁有多大的強度才能消化的了呢?我們常見的鋼鐵為Q235,Q355,數字代表強度,是否可以作為炮鋼呢?

我們需要計算在炮管承受500MPa壓強時,在炮管內部產生的等效應力為多大?在網上找到厚壁圓筒應力分析方法,首先介紹一下為什么用厚壁,材料力學為計算的方便定義外徑/內徑比值大于1.1~1.2時稱為厚壁,而小于1.1稱為薄壁,坦克炮管為承受那么大的壓強肯定比較厚,適合用厚壁圓筒應力分析方法。

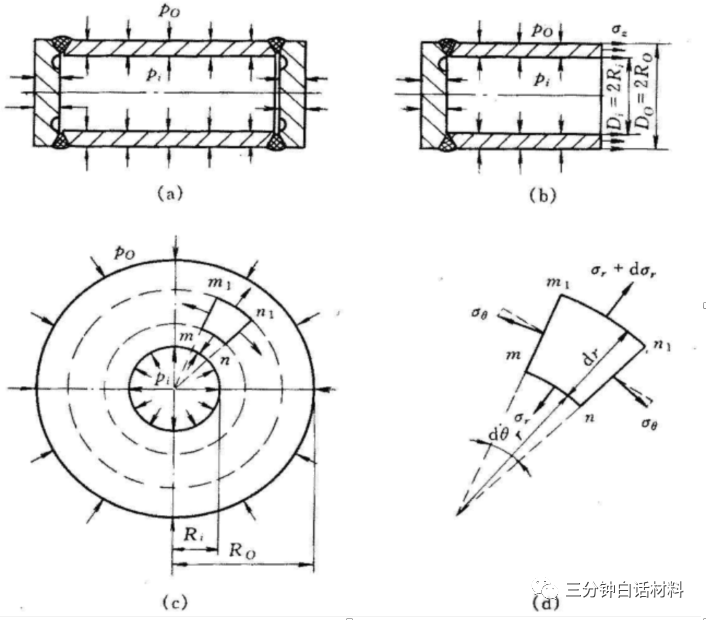

圖 2 厚壁圓筒受壓示意

厚壁圓筒內壓為Pi,外壓為Po,分析圓筒壁內任一點處的應力,用相距dr的兩個同心圓柱面,互成dθ角的兩個相鄰縱截面及相距dz的兩個水平面截取一個微小扇形六面體所受應力,如圖2所示,求出徑向應力σr,、周向應力σθ ,和軸向應力σz,結果如圖3所示。

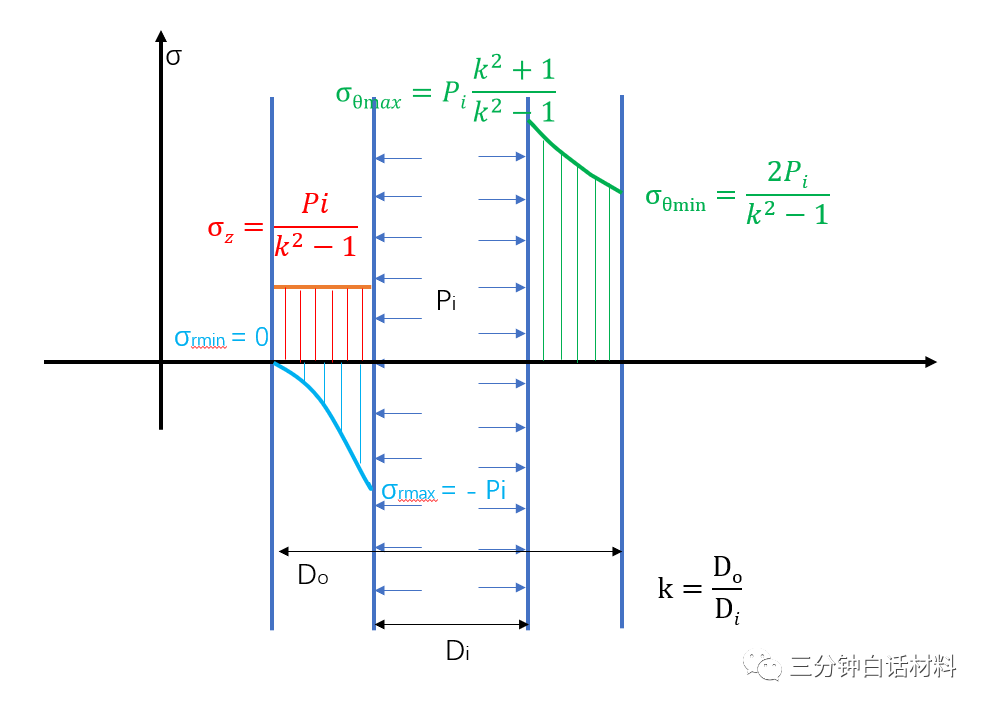

圖 3 厚壁圓筒管壁內應力趨勢示意圖

周向應力σθ 及軸向應力σz均為拉應力(正值),徑向應力σr為壓應力(負值)。周向應力σθ 在內壁處最大,外壁處最小。徑向應力內壁處為-Pi,隨著r增加,徑向應力絕對值逐漸減小,在外壁處σr=0;軸向應力σz為一常量,沿壁厚均勻分布。我們可以看出內壁處的徑向應力,及周向應力都是最大的,耐軸向應力為常值,所以可以得出內壁處的等效應力肯定也是最大的,等效應力是材料力學中將三個方向的正應力和切應力折算成一個等效應力,再用這一個等效應力按材料強度選擇材料。

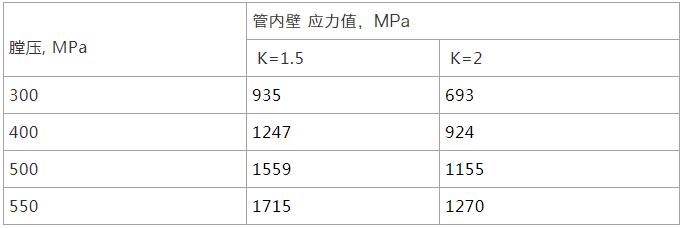

那么到底等效應力有多少大呢,如果按內壓為300~550MPa,而忽略較小的外壓,按壁厚系數k=1.5和2分別計算一下。計算結果如下表1所示。當壁厚系數k為2時,即外徑為內徑的2倍,當內壓為300MPa時,約為二戰蘇聯坦克T-62的內壓,此內壓所引起的內壁等效應力為693MPa;當內壓增至500MPa時,引起的內壁等效應力為1155MPa,我們常見Q355鋼的屈服強度為355MPa,而500MPa膛壓所產生的應力約為Q355屈服強度的3-4倍。

表 1 不同膛壓及壁厚系數時內壁應力值

02 人多力量大么?—— 身管自緊的作用

人多力量大的么?答案大家估計都知道,因為我們自古有“濫竽充數”的典故,這里從另一個角度來聊一下這個問題,答案也可能是人多可能會增加一點力量,但力量的增加與人數的增加并不成正比,因為增加的人不在其位,可能對事情貢獻的程度不如在位人那么大。

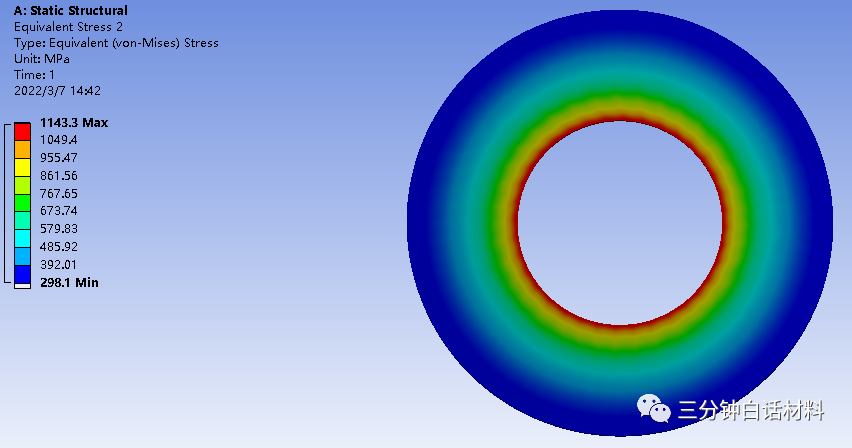

拿我們本文的主角炮管來說,當內部受裝藥爆炸壓力時,炮管壁上所受的應力并不均勻,我們在上一節的計算結果可以看出,內壁處的壓力是最大,而隨著位置往外推移,所受的應力是下降的,而到最外壁時應力達到最小。用有限元做個簡單的模擬,內部膛壓設為500MPa,內徑設為120mm,壁厚系數為2時,所得到的等效應力結果為圖4所示,紅色應力最大,之后到黃綠逐漸減小,再到藍色應力最小。

圖 4 炮管受力云圖

這種情況下的結果是,最前沿所受的壓力可能已經大到超出其極限而無法承受,但后方的卻沒有體會到有多大的壓力,而產生這樣結果的原因就是不在其位,我們的古話“不在其位,不謀其政”,從這一結果也可以得到一種闡釋,你不在其位,你受到壓力的程度及你所擁有的資源都無法使你很好的解決問題。

那么我們會想到新的問題,人多真的就沒用了么?當然不是,對于炮管有一種技術叫身管自緊技術,可以讓外壁材料貢獻更多的力量。通過機械或液壓的方法對其膛內施以高壓,那么通過前述介紹我們知道炮管壁內部受力大,而外部受力小,而所加的力掌握在使內壁產生塑性變形(圖中Plastic Zone 區域)不開裂,但使外壁保留一部分在彈性變形范圍(圖中Elastic Return Zone區域)。這里解釋一下當材料受力由小到大,先是產生彈性變形,就像橡皮筋一樣彈性變形不是永久的變形泄力后會恢復,當力再增加就會產生塑性變形,塑性變形是永久變形,再增加力就會拉斷。這樣當自緊過程結束后,內壁由于產生的是塑性變形比初始時增大了,而外壁產生的是彈性變形要恢復初始大小但內壁變大了不讓外壁恢復,這樣炮管內壁產生殘余壓應力(High compressive hoop stress),外壁產生殘余拉應力(Moderate tensile hoop stress)。

圖 5 身管自緊過程及之后的應力云圖

經過自緊的炮管在承受發射產生的高膛壓時,炮管內壁的殘留壓應力將部分抵消火藥爆炸帶來的巨大拉應力,從而改善火炮內層金屬的受力狀況。但對于炮管來說,身管自緊技術所帶來的好處卻不僅僅是改善受力情況:

提高了炮管的強度,身管自緊技術,相當于使炮管壁受力更加均勻,壁內外一齊抵抗外力,相當于增加了炮管的強度。炮管強度增加,意味著所能承受的壓力也會增加。有資料表明,管道最高可達1.8倍原來壓力。

提高了炮管的壽命,正常情況下炮管是疲勞損傷,就是剛開始是微小裂紋,之后在外力作用下微裂紋一點一點擴張成宏觀裂紋,最后至斷裂。產生裂紋相當于裂口要張開,受拉力會使裂紋進一步擴展,而壓力使裂紋閉合的趨勢。而在受力最惡劣的內壁由于身管自緊殘留了壓應力,在一定程度上減緩裂紋擴展的速度,提高了炮管的壽命。

可減少炮管壁厚,前文我們重點講了,坦克不單要求有很強的火力,而且要平衡其機動性能,即在提高炮口能量、射擊精度和使用壽命的基礎上,要盡可能減輕火炮重量和縮小火炮尺寸。身管自緊技術可提高炮管的強度,為一定程度上減輕炮管重量提供了可能。

身管自緊工藝廣泛應用于先進的工業、汽車、航空航天和國防系統,以增加操作壓力;應用自增強工藝來提高零件的疲勞壽命是必要的。該技術通常用于制造高壓泵缸、柴油發動機燃油噴射系統以及艦船和坦克炮筒。同樣,該工藝也用于油氣井中管狀部件的膨脹。

在現實工程中,還有一些預應力的鋼構與身管自緊技術原理相似,預應力鋼結構(prestressed steel structure)是指在結構工作以前,對鋼結構或構件用特定的方法預加初應力,其應力符號與工作荷載引起的應力符號相反;當工作施加荷載時,預加的初始應力可先抵消一部分工作載荷,這樣可使構件承受更大的工作載荷,以保證結構的安全和正常使用。

總結

炮管在炮彈發射時承受巨大的膛壓,高達500MPa,在管壁內引起的應力達1000MPa以上,約是普通鋼鐵強度的3-4倍。

身管自緊工藝是一種預應力技術,可顯著提升炮管承壓能力,還可以顯著提升炮管疲勞壽命。

預應力技術在現實的工程鋼構中也有應用,同樣可提升鋼構的承載能力。

上面介紹了坦克炮發射時的膛壓非常大,對炮管壁產生巨大的沖擊力,但這只是炮鋼惡劣工況之一,本文接著聊火炮身管的另一個嚴峻挑戰,高溫燒蝕及磨損,及如何提高炮管耐燒蝕性能。之后總結火炮這種惡劣的工作環境對身管材料的要求及炮鋼的發展。最后簡要介紹炮管如何在帶著裂紋工作時保證可靠性。

1. 炮管的燒蝕

2. 如何提高炮管耐燒蝕性能

3. 炮鋼的材料性能要求及發展

4. 輕傷不下火線—— 帶著裂紋工作的炮管

01 炮管的燒蝕

自從火炮作為兵器出現以來,人們就不斷改進其性能,以期將更重的炮彈更精準地投射到更遠的地方,為此,越來越多的發射藥被裝進炮膛。這就使得射擊時火炮身管承受到越來越嚴重的火藥氣體熱作用和物理化學作用、高速流動火藥氣體的沖刷以及彈丸對膛壁的磨損作用。大威力火炮身管的燒蝕磨損現象愈來愈嚴重,已成為降低火炮彈道性能、導致身管報廢的重要因素。

火炮身管燒蝕磨損是一種復合的作用機制,由于發射彈丸引起的熱、機械、化學等諸多因素同時作用于膛面所產生的一種使膛面損壞的十分復雜的現象。

1.1 火藥氣體的熱燒蝕

在影響火炮身管內膛燒蝕磨損的諸多因素中,熱是起主導的、控制作用的因素。身管內壁的機械強度由于受到內膛溫升的影響,溫度升高,機械強度急劇下降,內膛燒蝕磨損量就越大。在不采用緩蝕添加劑時,內膛表面溫度和火焰溫度成正比。射擊時,發射藥燃燒溫度高達2500一3700K。燒蝕速度隨發射藥火焰溫度升高而增加。

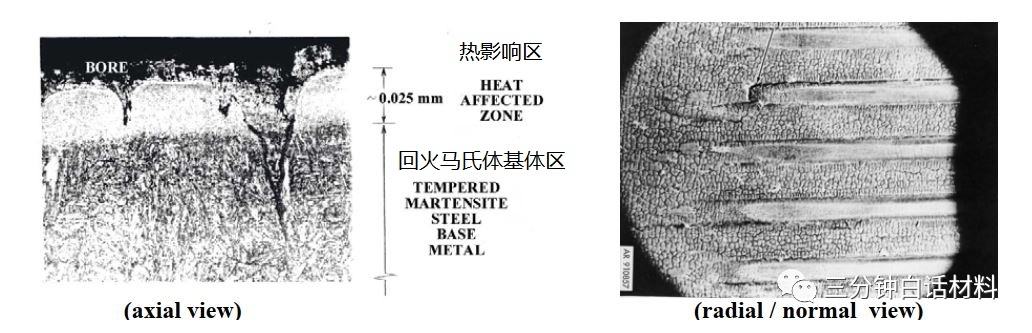

溫度是引起內膛表面開裂的根本原因,火炮射擊時,在達到最大膛壓的同時,內膛最高溫度可達1270K,而表面以下0.5m處,溫度只有50K,這種溫度的不均勻會造成極大的動態壓應力。發射后內膛冷卻過程中則產生動態拉應力,這種應力循環,無論是對非鍍鉻身管還是鍍鉻身管,均是造成膛面裂紋產生的直接誘因。在后續的發射過程中,裂紋之間會產生貫通,形成燒蝕坑,進而會造成大面積的燒蝕磨損。所以,火藥氣體的熱燒蝕對身管內膛的破壞起著重要的作用。同時,由溫度引起的熱應力也是導致金屬疲勞的內在原因,直接影響身管的疲勞壽命。

圖 1 炮管內的熱裂紋

1.2 火藥氣體的化學燒蝕

火炮發射時會產生高溫、高壓,炮管內膛會產生一系列化學反應,進一步加劇了火炮身管內膛的燒蝕磨損。無論是使用高火焰溫度的雙基發射藥,還是低火焰溫度的單基發射藥,火炮身管內膛表面都會形成FeO、FeC、FeN等一些鐵基化合物以及奧氏體、馬氏體等等。這些產物的熔點比鋼低250-300K,會在低于鋼熔點下熔化,并被火藥氣體沖刷掉。

此外,火藥氣體中大量的C元素會增加內膛表面的C濃度,降低了鋼的固相線溫度和導熱性,導致了鋼的剪切強度降低以及在較低溫度下便會熔化,被火藥氣體沖刷掉。

1.3 炮管的機械磨損

由于火藥氣體的沖刷,炮膛直徑不斷擴大。在陰線部位形成縱向的不斷加寬加深的裂紋網,在陽線的頂部和導轉側受到彈帶的機械磨損徑向尺寸擴大。沿著彈丸前進方向運動的氣流夾帶著液態和固態生成物,還包括未燃完的發射藥粒子,由于它們的速度很高,對膛壁的機械磨損也很大。此外,彈丸在膛內運動時,彈帶及彈體都會對炮膛內壁表面產生擠壓力和摩擦力,加劇了炮膛的磨損。

02 如何提高炮管耐燒蝕性能

降低炮管燒蝕磨損的技術可從兩方面著手,一是從改善發射藥的熱量散發角度考慮,不是本文觀注的重點;我們主要討論如何從材料角度來提升炮管內膛的耐燒蝕磨損。主要有化學鍍鉻,激光淬火強化,身管內膛涂層等技術。

2.1 身管鍍鉻技術

鍍鉻技術是目前國內外唯一能在生產上大規模用于防止炮管內膛燒蝕磨損的方法。美、英、德、瑞士等國已在多種火炮身管上鍍鉻。鍍鉻層雖具有硬度高、耐磨性好、光反射性強的優點,但是脆性大,易脫落,在經受沖擊負荷的情況下更為明顯,特別是膛口部陰陽線的交界處鉻層脫落嚴重。

2.2 激光淬火強化

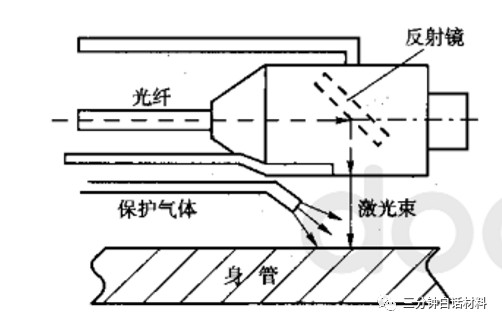

隨著科技的發展,用激光技術處理鍍鉻身管成為新一輪研究的熱點,激光淬火強化技術從炮膛外激光器發出的高能密度激光束,經置于炮膛內的反射鏡轉向,快速照射到火炮身管內膛表面(圖2),從而使炮膛被照射處瞬間吸收光能并立即轉化成熱能,溫度急劇上升到相變溫度以上、熔點溫度以下,從而發生加熱相變,材料組織變為奧氏體:激光束離開后,該處溫度急速下降,發生冷卻相變。淬火后材料的組織主要為細化馬氏體M,它不僅硬度高,還有利于阻礙裂紋擴展。

對內膛鍍鉻的身管,內膛鉻層經過激光強化后,鉻層表面原始裂紋消失、臨近鉻層的基體金屬硬度增加,提高了其抗熱沖擊性能和基體的防熱能力,且由于熱處理獲得的鐵素體再結晶組織而提高了延性,鉻層不易脫落。

圖 2 激光淬火強化技術

2.3 內膛涂層技術

涂層復合技術是一種能很好的解決炮管整體具有良好綜合性,但內表面又具有優異的抗燒蝕磨損能力的技術,現代科技較發達,涂層方法也很多,如化學方法,熱方法,爆炸方法,磁控濺射等。

熱方法即熱熔覆技術,是廣泛采用的一種技術,是采用能量非常集中的熱源來熔化金屬粉末并熔覆到炮管內壁的過程,熱源主要有激光,等離子,紅外等。而熔覆的材料主要是高溫合金,如鉬,鈮,錸,鉭。

美國橡樹嶺國家實驗室的紅外加工中心利用當今世界上功率最大的“燈”(300kW、10000℃)產生高強度紅外能量,直接照射到難熔金屬粉末涂層上,在基體材料上形成冶金結合涂層,身管涂層首選材料是鉬錸合金類材料。在美國“十字軍”項目的相關預研中,開展的身管涂層熱循環試驗,證實了這種材料在火炮射擊時的耐久性。而現有和預研的鉻涂層和激光涂層在強熱循環實驗后,都顯示有嚴重的開裂,相比之下,錸涂層樣品沒有任何損壞。

美國貝尼特武器實驗室目前正在研究磁控濺射鍍膜技術在火炮身管上的應用,以取代傳統身管鍍鉻工藝。它既可以在身管上沉積鉻,也可以沉積其它難熔金屬或合金。

03 炮鋼的材料性能要求及發展

3.1 火炮身管材料的要求

上篇文章有一張圖片顯示坦克炮發射時的情景,就像是發射一枚小火箭一樣,從炮筒里噴出幾米的火焰。可以想象出炮筒不但承受著巨大的壓力,而且承受較高的烈焰。所以對火炮身管材料的要求也極為苛刻:

材料有足夠的室溫和中溫(500~750℃)強度,以保證在高溫高壓作用下身管不變形

材料應具備較高的常溫和-40℃低溫韌性,以保證不發生低應力脆斷和疲勞破壞

材料應當有一定的化學穩定性和熱穩定性,以抵抗大氣或火藥氣體腐蝕

材料應具有較高的回火溫度(>500℃),以充分消除炮身內應力減低延遲破壞的危害

良好的機械加工工藝性能,適應大量生產的要求

所以炮管用鋼對強度、韌性、耐高溫、耐磨損都有非常高的要求,看有人說用炮管鋼打造刀具,看這軍工要求可想而之用炮鋼打刀具那真是妥妥的。

圖 3 炮管件

3.2 火炮身管材料發展

火炮的身管材料對火炮的壽命有重要的影響,身管材料的發展大概經歷了以下階段:早期的身管用材料采用鑄鐵(鋼);自第二次世界大戰以后,世界各國火炮身管都采用以4335V鋼(相當于中國的35CrNi2MoV鋼)為代表的中碳Ni-Cr-Mo-V系調質鋼;20世紀70年代以來,由于采用電渣重熔工藝,火炮身管用鋼的潔凈度和性能大幅提高,在此基礎上形成了身管用鋼ASTM A723(相當于中國的PCrNi3MoVA),并一直沿用至今,是最主要的身管用鋼:近年來,人們研究了各種輕質材料身管和涂層,但并未全面推廣應用。國內外常用的槍炮身管用鋼為中碳Cr-Ni-Mo-V鋼,其高性能化的方向是通過提高冶煉潔凈度來保證具有足夠的韌性,同時根據強度的要求調整鉻、鉬、釩等二次硬化元素含量。另一方面,為進一步提高強韌性和耐腐蝕性能,國外也開展了超高強度鋼AF1410、沉淀硬化不銹鋼PH13-8Mo以及奧氏體不銹鋼用作身管用的研究工作(AD-A317919),希望將身管用鋼從中低合金鋼向高合金鋼方向發展,但在保證加工性能上存在一定難度。身管用鋼的發展趨勢是高性能化,包括強度、韌性、耐燒蝕、耐磨損等性能的提高。與此同時,還要具有良好的加工性能,從而保證加工尺度精度以及服役時射擊精度。

3.3 火炮身管鋼及標準

隨著世界材料和工藝技術的不斷發展,高強鋼以及新型復合材料不斷涌現,采用新型材料的火炮身管也在逐漸開發,但炮鋼仍然是當今用來制造加農炮、榴彈炮等大口徑厚壁火炮身管的主要材料,炮鋼的性能水平直接關系到火炮威力及機動性的提高。目前,世界各國的大口徑厚壁炮鋼基本采用Ni-Cr-Mo-V系中碳低合金鋼,這種鋼具有較高的淬透性,在淬火和調制處理后獲得較好的強度和塑性配合,有較高的抗脆斷能力,美國、英國炮鋼化學成分見表1。

表 1 美國、英國炮鋼化學成分

簡單討論一下炮鋼的化學成分:

雜質:P是一種非常影響鋼鐵韌性的元素,特別是低溫韌性。S降低鋼鐵的塑性。如果你查看一些炮鋼的冶煉,經常會看到有提到電渣重熔技術,電渣重熔鋼(electroslag remelting)是利用電流通過熔渣時產生的電阻熱作為熱源進行熔煉的方法。其目的是提高金屬純度,改善鑄錠結晶。經電渣重熔的鋼,純度高、含硫低、非金屬夾雜物少、鋼錠表面光滑、潔凈均勻致密、金相組織和化學成分均勻。不是說炮鋼非得要用電渣重熔法生產,現代冶煉技術有了十足進步,開發了很多爐外精煉方法生產潔凈鋼,超凈鋼。但總之,鋼炮對雜質控制是非常嚴格的,只有這樣才能保證炮鋼的壽命及可靠性。

Ni: 金屬鎳是一種非常好用的合金,不但可以提高材料的強度,而且可以改善材料的韌性,所以很多重要、優質的結構用高強度鋼材都少不了的元素,如軍艦的船板;鎳也是不銹鋼的重要元素,如304,316奧氏體不銹鋼。我國中國鎳資源儲量少(3.1%)、且鎳資源稟賦較差,對外依存度高,所以經常要研制無鎳鋼。鎳資源豐富的,從國家和地區來看,印尼(2100 萬噸,占比約 24%)、澳大利亞(2000 萬噸,占比約 23%)、巴西(1100 萬噸,占比約 12%)等國家鎳資源儲量居前,資源類型主要為紅土鎳礦,澳洲兼具紅土鎳礦和硫化鎳礦;但產量方面,2019 年印尼(80 萬噸鎳金屬量)、菲律賓(42 萬噸鎳金屬量)、俄羅斯(27 萬噸鎳金屬量)為前三大鎳資源生產國,印尼與菲律賓主產為紅土鎳礦,俄羅斯則擁有罕見的豐富多金屬伴生硫化鎳礦,這也是為什么近期俄烏沖擊導致鎳價大漲的原因。

Mo: 也是一種很好的重要的元素,它一個顯著的作用就是保持高溫強度的穩定性,所以當高強度材料需要很高的韌性時,一般需要進行高溫回火,為在高溫回火時保持強度不下降太多,加一些鉬,一般0.3%。

火炮身管用鋼一般為鍛件,主要的標準也一般為軍工標準,下面幾個代表:

A723/A723M-02 Standard specification for alloy steel forging for high-strengthpressure component application [S]. UnitedStates:ASTM Committee on Standards.2002.

Defence Standard 10-13/Issue 4 Steel Forgings for Guns [S].Britian:Ministryof Defence.8 April 2005.

MIL-S-46119C(MR)Steel Forgings,Tubular Parts for Cannon [S].United States:Military of Refence.26October 1988.

GB1237一91, 炮身管件用鋼鍛件規范[S]. 國防科學技術工業委員會。1991.

GB5207一2003, 火炮炮身零件用鍛件規范[S]. 國防科學技術工業委員會,2003

圖 4 炮管鍛造

04 輕傷不下火線—— 帶著裂紋工作的炮管

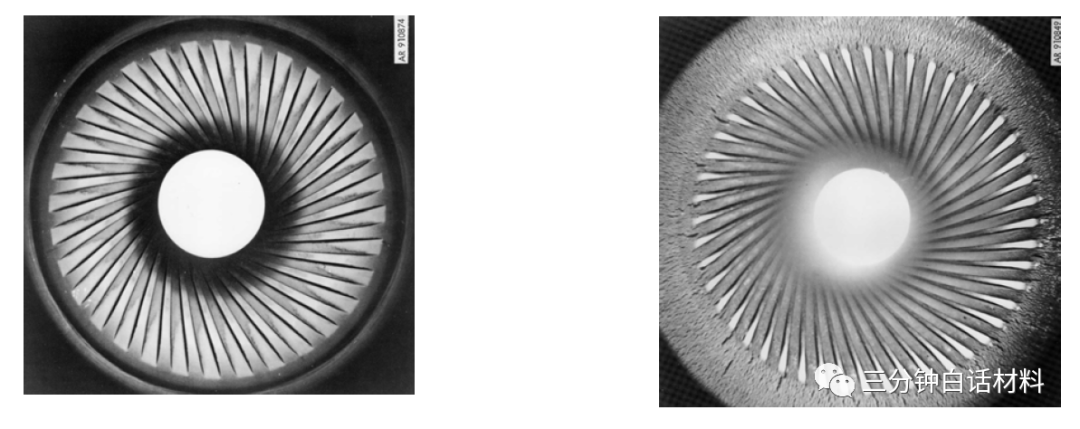

看前文介紹可知,炮彈發射產生的高溫燒蝕及不均勻溫度場造成的拉壓應力循環,很快在炮管內表面引起表面裂紋。近代火炮通常在發射100~200發時,即脫離完全彈性變形狀態。而在內膛表面不可避免地產生細小裂紋,此后,火炮身管將一直帶著裂紋在裂紋擴展過程中進行工作。當裂紋擴展到一定程度后,即迅速進入失穩狀態,直至發生斷裂。為避免發生嚴重的炸管事故,需要研制和選用韌性盡可能高的材料制成炮管。

圖 5 孔鏡下的新舊膛線炮管

對于普通鋼構產品的設計,設計人員按照沖擊夏比韌性指標來決定材料的韌性是否滿足應用,沖擊韌性試件是小試件,加工出缺口來引起應力集中,加以高速沖擊使裂紋在應力集中處產生并斷裂。而對于火炮這一戰爭中重要的武器,沖擊韌性指標的指導就不那么足夠及準確了。需要借助斷裂力學理論,斷裂力學在分析材料力學性能時不但考慮材料內部的應力,而且考慮材料內部的裂紋大小對材料失效的影響,而且斷裂力學中的平面應力及平變應變是考慮構件尺寸效應對斷裂的影響。今天,低溫KIC (斷裂韌度值)已列為衡量高強度炮鋼低周疲勞性能的重要指標。

斷裂力學研究炮鋼裂紋的發生、擴展過程,并且重要的是確定裂紋擴展安全門檻值,裂紋超過安全門檻值前是可控,即在每一次炮彈的發射會稍微擴展,但不會自動像玻璃一樣一裂到底,而一旦超過門檻值,裂紋就會變為自動擴展直到完全斷裂。所以鐵匠鋪可以打個大門柵欄鐮刀斧頭之類的冷兵器時代的用品,但對于現代武器必須是建立在高科技積累之上的。圖6為裂紋發生、擴展和門檻值的示意圖。

圖6 隨射擊發數炮管裂紋發生、擴展和門檻值的示意圖

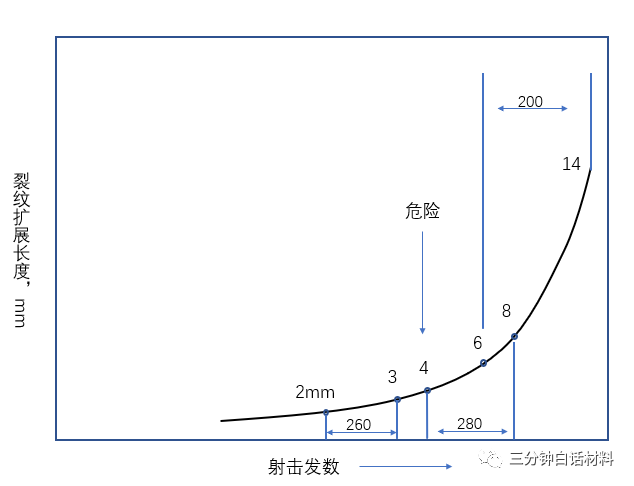

圖6中示出初始裂紋出現后,在連續射擊過程中裂紋以極低速度擴展。裂紋發展到深度變為4~6mm時,擴展速率急速增加:通常高強度炮鋼的裂紋擴展安全門檻值均通過模擬試驗及實彈射擊確證而定,多分布在4~5m之間。實驗過程或服役中的火炮裂紋跟蹤和測定問題,已由計算機控制的專用窺膛儀解決。

三、軍事工業用新材料大盤點,總結得很全了

一、前言

新材料,又稱先進材料(Advanced Materials),是指新近研究成功的和正在研制中的具有優異特性和功能,能滿足高技術需求的新型材料。人類歷史的發展表明,材料是社會發展的物質基礎和先導,而新材料則是社會進步的里程碑。

材料技術一直是世界各國科技發展規劃之中的一個十分重要的領域,它與信息技術、生物技術、能源技術一起,被公認為是當今社會及今后相當長時間內總攬人類全局的高技術。材料高技術還是支撐當今人類文明的現代工業關鍵技術,也是一個國家國防力量最重要的物質基礎。國防工業往往是新材料技術成果的優先使用者,新材料技術的研究和開發對國防工業和武器裝備的發展起著決定性的作用。

二、軍用新材料的戰略意義

軍用新材料是新一代武器裝備的物質基礎,也是當今世界軍事領域的關鍵技術。而軍用新材料技術則是用于軍事領域的新材料技術,是現代精良武器裝備的關鍵,是軍用高技術的重要組成部分。世界各國對軍用新材料技術的發展給予了高度重視,加速發展軍用新材料技術是保持軍事領先的重要前提。

三、軍用新材料的現狀與發展

軍用新材料按其用途可分為結構材料和功能材料兩大類,主要應用于航空工業、航天工業、兵器工業和船艦工業中。

1、軍用結構材料

1.1 鋁合金

鋁合金一直是軍事工業中應用最廣泛的金屬結構材料。鋁合金具有密度低、強度高、加工性能好等特點,作為結構材料,因其加工性能優良,可制成各種截面的型材、管材、高筋板材等,以充分發揮材料的潛力,提高構件剛、強度。所以,鋁合金是武器輕量化首選的輕質結構材料。

鋁合金在航空工業中主要用于制造飛機的蒙皮、隔框、長梁和珩條等;在航天工業中,鋁合金是運載火箭和宇宙飛行器結構件的重要材料,在兵器領域,鋁合金已成功地用于步兵戰車和裝甲運輸車上,最近研制的榴彈炮炮架也大量采用了新型鋁合金材料。

近年來,鋁合金在航空航天業中的用量有所減少,但它仍是軍事工業中主要的結構材料之一。鋁合金的發展趨勢是追求高純、高強、高韌和耐高溫,在軍事工業中應用的鋁合金主要有鋁鋰合金、鋁銅合金(2000系列)和鋁鋅鎂合金(7000系列)。

新型鋁鋰合金應用于航空工業中,預測飛機重量將下降8~15%;鋁鋰合金同樣也將成為航天飛行器和薄壁導彈殼體的候選結構材料。隨著航空航天業的迅速發展,鋁鋰合金的研究重點仍然是解決厚度方向的韌性差和降低成本的問題。

1.2鎂合金

鎂合金作為最輕的工程金屬材料,具有比重輕、比強度及比剛度高、阻尼性及導熱性好,電磁屏蔽能力強、以及減振性好等一系列獨特的性質,極大的滿足了航空航天、現代武器裝備等軍工領域的需求。

鎂合金在軍工裝備上有諸多應用,如坦克座椅骨架、車長鏡、炮長鏡、變速箱箱體、發動機機濾座、進出水管、空氣分配器座、機油泵殼體、水泵殼體、機油熱交換器、機油濾清器殼體、氣門室罩、呼吸器等車輛零部件;戰術防空導彈的支座艙段與副翼蒙皮、壁板、加強框、舵板、隔框等彈箭零部件;殲擊機、轟炸機、直升機、運輸機、機載雷達、地空導彈、運載火箭、人造衛星等飛船飛行器構件。鎂合金重量輕、比強度和剛度好、減振性能好、電磁干擾、屏蔽能力強等特點能滿足軍工產品對減重、吸噪、減震、防輻射的要求。在航空航天和國防建設中占有十分重要的地位,是飛行器,衛星,導彈,以及戰斗機和戰車等武器裝備所需的關鍵結構材料。

1.3鈦合金

鈦合金具有較高的抗拉強度(441~1470MPa),較低的密度(4.5g/cm3),優良的抗腐蝕性能和在300~550℃溫度下有一定的高溫持久強度和很好的低溫沖擊韌性,是一種理想的輕質結構材料。鈦合金具有超塑性的功能特點,采用超塑成形-擴散連接技術,可以以很少的能量消耗和材料消耗將合金制成形狀復雜和尺寸精密的制品。

鈦合金在航空工業中的應用主要是制作飛機的機身結構件、起落架、支撐梁、發動機壓氣機盤、葉片和接頭等;在航天工業中,鈦合金主要用來制作承力構件、框架、氣瓶、壓力容器、渦輪泵殼、固體火箭發動機殼體及噴管等零部件。50年代初,在一些軍用飛機上開始使用工業純鈦制造后機身的隔熱板、機尾罩、減速板等結構件;60年代,鈦合金在飛機結構上的應用擴大到襟翼滑軋、承力隔框、起落架梁等主要受力結構中;70年代以來,鈦合金在軍用飛機和發動機中的用量迅速增加,從戰斗機擴大到軍用大型轟炸機和運輸機,它在F14和F15飛機上的用量占結構重量的25%,在F100和TF39發動機上的用量分別達到25%和33%;80年代以后,鈦合金材料和工藝技術達到了進一步發展,一架B1B飛機需要90402公斤鈦材。現有的航空航天用鈦合金中,應用最廣泛的是多用途的a+b型Ti-6Al-4V合金。近年來,西方和俄羅斯相繼研究出兩種新型鈦合金,它們分別是高強高韌可焊及成形性良好的鈦合金和高溫高強阻燃鈦合金,這兩種先進鈦合金在未來的航空航天業中具有良好的應用前景。

隨著現代戰爭的發展,陸軍部隊需求具有威力大、射程遠、精度高、有快速反應能力的多功能的先進加榴炮系統。先進加榴炮系統的關鍵技術之一是新材料技術。自行火炮炮塔、構件、輕金屬裝甲車用材料的輕量化是武器發展的必然趨勢。在保證動態與防護的前提下,鈦合金在陸軍武器上有著廣泛的應用。155火炮制退器采用鈦合金后不僅可以減輕重量,還可以減少火炮身管因重力引起的變形,有效地提高了射擊精度;在主戰坦克及直升機-反坦克多用途導彈上的一些形狀復雜的構件可用鈦合金制造,這既能滿足產品的性能要求又可減少部件的加工費用。

在過去相當長的時間里,鈦合金由于制造成本昂貴,應用受到了極大的限制。近年來,世界各國正在積極開發低成本的鈦合金,在降低成本的同時,還要提高鈦合金的性能。在我國,鈦合金的制造成本還比較高,隨著鈦合金用量的逐漸增大,尋求較低的制造成本是發展鈦合金的必然趨勢。

1.4 復合材料

先進復合材料是比通用復合材料有更高綜合性能的新型材料,它包括樹脂基復合材料、金屬基復合材料、陶瓷基復合材料和碳基復合材料等,它在軍事工業的發展中起著舉足輕重的作用。先進復合材料具有高的比強度、高的比模量、耐燒蝕、抗侵蝕、抗核、抗粒子云、透波、吸波、隱身、抗高速撞擊等一系列優點,是國防工業發展中最重要的一類工程材料。

1.4.1 樹脂基復合材料

樹脂基復合材料具有良好的成形工藝性、高的比強度、高的比模量、低的密度、抗疲勞性、減震性、耐化學腐蝕性、良好的介電性能、較低的熱導率等特點,廣泛應用于軍事工業中。樹脂基復合材料可分為熱固性和熱塑性兩類。熱固性樹脂基復合材料是以各種熱固性樹脂為基體,加入各種增強纖維復合而成的一類復合材料;而熱塑性樹脂則是一類線性高分子化合物,它可以溶解在溶劑中,也可以在加熱時軟化和熔融變成粘性液體,冷卻后硬化成為固體。樹脂基復合材料具有優異的綜合性能,制備工藝容易實現,原料豐富。在航空工業中,樹脂基復合材料用于制造飛機機翼、機身、鴨翼、平尾和發動機外涵道;在航天領域,樹脂基復合材料不僅是方向舵、雷達、進氣道的重要材料,而且可以制造固體火箭發動機燃燒室的絕熱殼體,也可用作發動機噴管的燒蝕防熱材料。近年來研制的新型氰酸樹脂復合材料具有耐濕性強,微波介電性能佳,尺寸穩定性好等優點,廣泛用于制作宇航結構件、飛機的主次承力結構件和雷達天線罩。

1.4.2金屬基復合材料

金屬基復合材料具有高的比強度、高的比模量、良好的高溫性能、低的熱膨脹系數、良好的尺寸穩定性、優異的導電導熱性在軍事工業中得到了廣泛的應用。鋁、鎂、鈦是金屬基復合材料的主要基體,而增強材料一般可分為纖維、顆粒和晶須三類,其中顆粒增強鋁基復合材料已進入型號驗證,如用于F-16戰斗機作為腹鰭代替鋁合金,其剛度和壽命大幅度提高。碳纖維增強鋁、鎂基復合材料在具有高比強度的同時,還有接近于零的熱膨脹系數和良好的尺寸穩定性,成功地用于制作人造衛星支架、L頻帶平面天線、空間望遠鏡、人造衛星拋物面天線等;碳化硅顆粒增強鋁基復合材料具有良好的高溫性能和抗磨損的特點,可用于制作火箭、導彈構件,紅外及激光制導系統構件,精密航空電子器件等;碳化硅纖維增強鈦基復合材料具有良好的耐高溫和抗氧化性能,是高推重比發動機的理想結構材料,目前已進入先進發動機的試車階段。在兵器工業領域,金屬基復合材料可用于大口徑尾翼穩定脫殼穿甲彈彈托,反直升機 / 反坦克多用途導彈固體發動機殼體等零部件,以此來減輕戰斗部重量,提高作戰能力。

1.4.3 陶瓷基復合材料

陶瓷基復合材料是以纖維、晶須或顆粒為增強體,與陶瓷基體通過一定的復合工藝結合在一起組成的材料的總稱,由此可見,陶瓷基復合材料是在陶瓷基體中引入第二相組元構成的多相材料,它克服了陶瓷材料固有的脆性,已成為當前材料科學研究中最為活躍的一個方面。陶瓷基復合材料具有密度低、比強度高、熱機械性能和抗熱震沖擊性能好的特點,是未來軍事工業發展的關鍵支撐材料之一。陶瓷材料的高溫性能雖好,但其脆性大。改善陶瓷材料脆性的方法包括相變增韌、微裂紋增韌、彌散金屬增韌和連續纖維增韌等。陶瓷基復合材料主要用于制作飛機燃氣渦輪發動機噴嘴閥,它在提高發動機的推重比和降低燃料消耗方面具有重要的作用。

1.4.4 碳-碳復合材料

碳-碳復合材料是由碳纖維增強劑與碳基體組成的復合材料。碳-碳復合材料具有比強度高、抗熱震性好、耐燒蝕性強、性能可設計等一系列優點。碳-碳復合材料的發展是和航空航天技術所提出的苛刻要求緊密相關。80年代以來,碳-碳復合材料的研究進入了提高性能和擴大應用的階段。在軍事工業中,碳-碳復合材料最引人注目的應用是航天飛機的抗氧化碳-碳鼻錐帽和機翼前緣,用量最大的碳-碳產品是超音速飛機的剎車片。碳-碳復合材料在宇航方面主要用作燒蝕材料和熱結構材料,具體而言,它是用作洲際導彈彈頭的鼻錐帽、固體火箭噴管和航天飛機的機翼前緣。目前先進的碳-碳噴管材料密度為1.87~1.97克/厘米3,環向拉伸強度為75~115兆帕。近期研制的遠程洲際導彈端頭帽幾乎都采用了碳-碳復合材料。

隨著現代航空技術的發展,飛機裝載質量不斷增加,飛行著陸速度不斷提高,對飛機的緊急制動提出了更高的要求。碳-碳復合材料質量輕、耐高溫、吸收能量大、摩擦性能好,用它制作剎車片廣泛用于高速軍用飛機中。

1.5 超高強度鋼

超高強度鋼是屈服強度和抗拉強度分別超過1200兆帕和1400兆帕的鋼,它是為了滿足飛機結構上要求高比強度的材料而研究和開發的。超高強度鋼大量用于制造火箭發??壓容器和一些常規武器。由于鈦合金和復合材料在飛機上應用的擴大,鋼在飛機上用量有所減少,但是飛機上的關鍵承力構件仍采用超高強度鋼制造。目前,在國際上有代表性的低合金超高強度鋼300M,是典型的飛機起落架用鋼。此外,低合金超高強度鋼D6AC是典型的固體火箭發動機殼體材料。超高強度鋼的發展趨勢是在保證超高強度的同時,不斷提高韌性和抗應力腐蝕能力。

1.6先進高溫合金

高溫合金是航空航天動力系統的關鍵材料。高溫合金是在600~1200oC高溫下能承受一定應力并具有抗氧化和抗腐蝕能力的合金,它是航空航天發動機渦輪盤的首選材料。按照基體組元的不同,高溫合金分為鐵基、鎳基和鈷基三大類。發動機渦輪盤在60 年代前一直是用鍛造高溫合金制造,典型的牌號有A286和Inconel 718。70年代,美國GE公司采用快速凝固粉末Rene95合金制作了CFM56發動機渦輪盤,大大增加了它的推重比,使用溫度顯著提高。從此,粉末冶金渦輪盤得以迅速發展。最近美國采用噴射沉積快速凝固工藝制造的高溫合金渦輪盤,與粉末高溫合金相比,工序簡單,成本降低,具有良好的鍛造加工性能,是一種有極大發展潛力的制備技術。

1.7 鎢合金

鎢的熔點在金屬中最高,其突出的優點是高熔點帶來材料良好的高溫強度與耐蝕性,在軍事工業特別是武器制造方面表現出了優異的特性。在兵器工業中它主要用于制作各種穿甲彈的戰斗部。鎢合金通過粉末預處理技術和大變形強化技術,細化了材料的晶粒,拉長了晶粒的取向,以此提高材料的強韌性和侵徹威力。我國研制的主戰坦克125Ⅱ型穿甲彈鎢芯材料為W-Ni-Fe,采用變密度壓坯燒結工藝,平均性能達到抗拉強度1200兆帕,延伸率為15%以上,戰技指標為2000米距離擊穿600毫米厚均質鋼裝甲。目前鎢合金廣泛應用于主戰坦克大長徑比穿甲彈、中小口徑防空穿甲彈和超高速動能穿甲彈用彈芯材料,這使各種穿甲彈具有更為強大的擊穿威力。

1.8 金屬間化合物

金屬間化合物具有長程有序的超點陣結構,保持很強的金屬鍵結合,使它們具有許多特殊的理化性質和力學性能。金屬間化合物具有優異的熱強性,近年來已成為國內外積極研究的重要的新型高溫結構材料。在軍事工業中,金屬間化合物已被用于制造承受熱負荷的零部件上,如美國普奧公司制造了JT90燃氣渦輪發動機葉片,美國空軍用鈦鋁制造小型飛機發動機轉子葉片等,俄羅斯用鈦鋁金屬間化合物代替耐熱合金作活塞頂,大幅度地提高了發動機的性能。在兵器工業領域,坦克發動機增壓器渦輪材料為K18鎳基高溫合金,因其比重大、起動慣量大而影響了坦克的加速性能,應用鈦鋁金屬間化合物及其由氧化鋁、碳化硅纖維增強的復合輕質耐熱新材料,可以大大改善坦克的起動性能,提高戰場上的生存能力。此外,金屬間化合物還可用于多種耐熱部件,減輕重量,提高可靠性與戰技指標。

1.9 結構陶瓷

陶瓷材料是當今世界上發展最快的高技術材料,它已經由單相陶瓷發展到多相復合陶瓷。結構陶瓷材料因其耐高溫、低密度、耐磨損及低的熱膨脹系數等諸多優異性能,在軍事工業中有著良好的應用前景。

近年來,國內外對軍用發動機用結構陶瓷進行了內容廣泛的研究工作,如發動機增壓器小型渦輪已經實用化;美國將陶瓷板鑲嵌在活塞頂部,使活塞的使用壽命大幅度提高,同時也提高了發動機的熱效率。德國在排氣口鑲嵌陶瓷構件,提高了排氣口的使用效能。國外紅外熱成像儀上的微型斯特林制冷機活塞套和氣缸套用陶瓷材料制造,其壽命長達2000小時;導彈用陀螺儀的動力靠火藥燃氣供給,但燃氣中的火藥殘渣對陀螺儀有嚴重損傷,為消除燃氣中的殘渣并提高導彈的命中精度,需研究適于導彈火藥氣體在2000oC下工作的陶瓷過濾材料。在兵器工業領域,結構陶瓷廣泛應用于主戰坦克發動機增壓器渦輪、活塞頂、排氣口鑲嵌塊等,是新型武器裝備的關鍵材料。目前,20~30毫米口徑機關槍的射頻要求達到1200發/分以上,這使炮管的燒蝕極為嚴重。利用陶瓷的高熔點和高溫化學穩定性能有效地抑制了嚴重的炮管燒蝕,陶瓷材料具有高的抗壓和抗蠕變特性,通過合理設計,使陶瓷材料保持三向壓縮狀態,克服其脆性,保證陶瓷襯管的安全使用。

2 軍用功能材料

2.1 光電功能材料

光電功能材料是指在光電子技術中使用的材料,它能將光電結合的信息傳輸與處理,是現代信息科技的重要組成部分。光電功能材料在軍事工業中有著廣泛的應用。碲鎘汞、銻化銦是紅外探測器的重要材料;硫化鋅、硒化鋅、砷化鎵主要用于制作飛行器、導彈以及地面武器裝備紅外探測系統的窗口、頭罩、整流罩等。氟化鎂具有較高的透過率、較強的抗雨蝕、抗沖刷能力,它是較好的紅外透射材料。激光晶體和激光玻璃是高功率和高能量固體激光器的材料,典型的激光材料有紅寶石晶體、摻釹釔鋁石榴石、半導體激光材料等。

2.2 貯氫材料

某些過渡簇金屬,合金和金屬間化合物,由于其特殊的晶格結構的原因,氫原子比較容易透入金屬晶格的四面體或八面體間隙位中,形成了金屬氫化物,這種材料稱為貯氫材料。

在兵器工業中,坦克車輛使用的鉛酸蓄電池因容量低、自放電率高而需經常充電,此時維護和搬運十分不便。放電輸出功率容易受電池壽命、充電狀態和溫度的影響,在寒冷的氣候條件下,坦克車輛起動速度會顯著減慢,甚至不能起動,這樣就會影響坦克的作戰能力。貯氫合金蓄電池具有能量密度高、耐過充、抗震、低溫性能好、壽命長等優點,在未來主戰坦克蓄電池發展過程中具有廣闊的應用前景。

2.3 阻尼減震材料

阻尼是指一個自由振動的固體即使與外界完全隔離,它的機械性能也會轉變為熱能的現象。采用高阻尼功能材料的目的是減震降噪。因此阻尼減震材料在軍事工業中具有十分重要的意義。

國外金屬阻尼材料的應用主要集中在船舶、航空、航天等工業部門。美國海軍已采用Mn-Cu高阻尼合金制造潛艇螺旋槳,取得了明顯的減震效果。在西方,阻尼材料及技術在武器上的應用研究工作受到了極大的關注,一些發達國家專門成立了阻尼材料在武器裝備上應用的研究機構。80年代后,國外阻尼減震降噪技術有了更大的發展,他們借助CAD/CAM在減震降噪技術中的應用,把設計-材料-工藝-試驗一體化,進行了整體結構的阻尼減震降噪設計。我國在70年代前后進行了阻尼減震降噪材料的研究工作,并取得了一定的成果,但與發達國家相比,仍有一定的差距。阻尼材料在航空航天領域主要用于制造火箭、導彈、噴氣機等控制盤或陀螺儀的外殼;在船舶工業中,阻尼材料用于制造推進器、傳動部件和艙室隔板,有效地降低了來自于機械零件嚙合過程中表面碰撞產生的振動和噪聲。在兵器工業中,坦克傳動部分(變速箱,傳動箱)的振動是一個復雜振動,頻率范圍較寬,高性能阻尼鋅鋁合金和減振耐磨表面熔敷材料技術的應用,大大減輕了主戰坦克傳動部分產生的振動和噪聲。

2.4 隱身材料

現代攻擊武器的發展,特別是精確打擊武器的出現,使武器裝備的生存力受到了極大的威脅,單純依靠加強武器的防護能力已不實際。采用隱身技術,使敵方的探測、制導、偵察系統失去功效,從而盡可能地隱蔽自己,掌握戰場的主動權。搶先發現并消滅敵人,已成為現代武器防護的重要發展方向。隱身技術的最有效手段是采用隱身材料。國外隱身技術與材料的研究始于第二次世界大戰期間,起源在德國,發展在美國并擴展到英、法、俄羅斯等先進國家。目前,美國在隱身技術和材料研究方面處于領先水平。在航空領域,許多國家都已成功地將隱身技術應用于飛機的隱身;在常規兵器方面,美國對坦克、導彈的隱身也已開展了不少工作,并陸續用于裝備,如美國M1A1坦克上采用了雷達波和紅外波隱身材料,前蘇聯T-80坦克也涂敷了隱身材料。

隱身材料有毫米波結構吸波材料、毫米波橡膠吸波材料和多功能吸波涂料等,它們不僅能夠降低毫米波雷達和毫米波制導系統的發現、跟蹤和命中的概率,而且能夠兼容可見光、近紅外偽裝和中遠紅外熱迷彩的效果。

近年來,國外在提高與改進傳統隱身材料的同時,正致力于多種新材料的探索。晶須材料、納米材料、陶瓷材料、手性材料、導電高分子材料等逐步應用到雷達波和紅外隱身材料,使涂層更加薄型化、輕量化。納米材料因其具有極好的吸波特性,同時具備了寬頻帶、兼容性好、厚度薄等特點,發達國家均把納米材料作為新一代隱身材料加以研究和開發;國內毫米波隱身材料的研究起步于80年代中期,研究單位主要集中在兵器系統。經過多年的努力,預研工作取得了較大進展,該項技術可用于各類地面武器系統的偽裝和隱身,如主戰坦克、155毫米先進加榴炮系統及水陸兩用坦克。

目前,世界上正在研制的第四代超音速殲擊機,其機體結構采用復合材料、翼身融合體和吸波涂層,使其真正具有了隱身功能,而電磁波吸收型涂料、電磁屏蔽型涂料已開始在隱身飛機上涂裝;美國和俄羅斯的地對空導彈正在使用輕質、寬頻帶吸收、熱穩定性好的隱身材料。可以預見,隱身技術的研究和應用已成為世界各國國防技術中最重要的課題之一。

四、我國軍用新材料的產業化趨勢

應用于軍事工業中的新材料均具有較高的技術含量,因而軍用新材料的產業化速度普遍比較緩慢。世界范圍內的軍用新材料正向功能化、超高能化、復合輕量和智能化的方向發展。由此看來,鈦合金、復合材料和納米材料在軍事工業中具有十分良好的產業化前景。

1、鈦合金

鈦是20世紀五十年代發展起來的一種性能優異、資源豐富的金屬。隨著軍事工業對高強低密度材料需求的日益迫切,鈦合金的產業化進程顯著加快。在國外,先進飛機上鈦材重量已達到飛機結構總重的30~35%。我國在“九五”期間,為滿足航空、航天、艦艇等部門需要,國家把鈦合金作為新材料的發展重點之一,預計“十五”將成為我國鈦合金新材料新工藝的高速發展時期。

2、復合材料

軍事高技術的發展要求材料不再是單一的結構材料,在這種條件下??國在先進復合材料的研制和應用方面取得了很大的成績,它在“十五”期間的發展會更加引人注目。21世紀復合材料的發展方向是低成本、高性能、多功能和智能化。

3、納米材料

納米技術是現代科學和技術相結合的產物,它不僅涉及到現有的一切基礎性科學技術領域,而且在軍事工業中有著廣泛的應用前景。隨著未來戰爭突然性的急劇增大,各種探測手段越來越先進。為適應現代化戰爭的需要,隱身技術在軍事領域占有十分重要的地位。納米材料對雷達波的吸收率較高,從而為兵器隱身技術的發展提供了物質基礎。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7738

腐蝕與“海上絲綢之路”

點擊數:6191