材料中的界面

1)相界:由結構不同或結構相同而點陣參數不同的兩塊晶體相交接而形成的相的界面,其中,兩晶相間無一定位相關系者稱非共格相界;兩晶相同保持一定位相關系,且沿界面有相同或相近原子排列者,稱共格或準共格相界。

2)晶界和亞晶界:結構相同而取向不同晶粒之間的界面。在晶界面上,原子排列從一個取向過渡到另一個取向,故晶界處原子排列處于過渡狀態。 晶粒與晶粒之間的接觸界面叫做晶界。晶界處的原子排列是不規則的,所以晶界上的原子往往比晶粒內的原子具有更高的能量,當晶粒間位向差別越大,在晶界處的原子排列就越不規則。此外,金屬中的雜質往往易于富集在晶界上。晶界的結構、成分和多少, 對金屬的各種性能和金屬內的各種過程(如結晶、擴散、變形等)有重大影響,金屬中晶界愈多,即意味著晶粒愈細。亞晶界是指每個晶粒有時又由若干個位向稍有差異的亞晶粒所組成,相鄰亞晶粒間的界面,彼此之間的位向差很小。其界面能比晶界能低。亞晶界也是溶質原子聚集和第二相優先析出的地方。

3)孿晶界:孿晶是指兩個晶體(或一個晶體的兩部分)沿一個公共晶面(即特定取向關系)構成鏡面對稱的位向關系,這兩個晶體就稱為“孿晶”,此公共晶面就稱孿晶面。孿晶界分為兩類,共格孿晶界與非共格孿晶界,在孿晶面上的原子同時位于兩個晶體點陣的結點上,為兩晶體所共有,自然地完全匹配,使此孿晶面成為無畸變的完全共格界面。它的能量很低,很穩定。

4)堆垛層錯:堆垛層錯就是指正常堆垛順序中引入不正常順序堆垛的原子面而產生的一類面缺陷,是晶體中的一類宏觀缺陷。在晶體點陣中,密排原子面規則堆垛次序發生差錯引起的一種晶體二維缺陷,簡稱層錯。以面心立方點陣為例,密排面{111}的規則堆垛次序為ABCABCABC…;李晶界面兩邊堆垛次序為 ABCABC/BACBA…;Schokley分位錯掃過區域::ABCABC/ BCABC…

02 典型文獻的解讀

1)清華大學材料學院Science Advances:化學界面工程——一種新的合金設計方法!

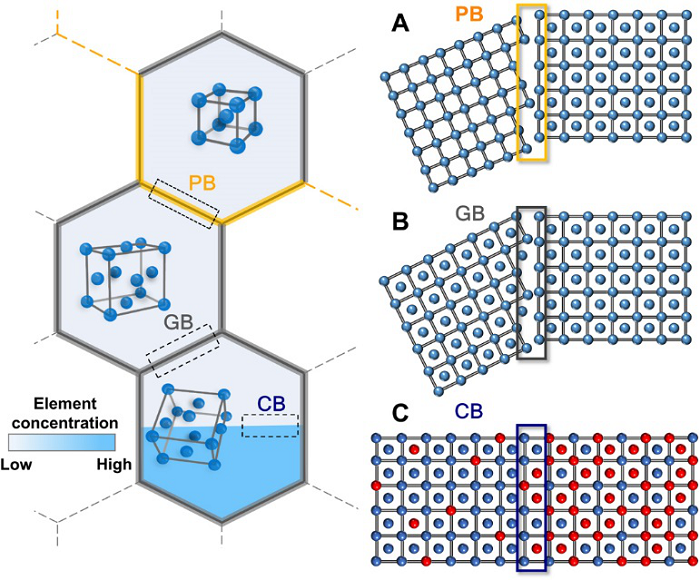

幾十年來,晶界工程已經被證明是調節金屬材料力學性能最有效的方法之一。晶界的高溫穩定性差,在熱處理過程中容易發生快速遷移,導致最終組織的細化效果不理想。鋼在國民經濟的建設中發揮著重要的作用,高強度高塑性的鋼對于解決輕型運輸和安全基礎設施的關鍵挑戰至關重要。高強鋼通常需要添加大量C或者摻雜合金元素,例如Nb、Cr等。然而,由于可焊性和成本的限制,在建筑用鋼中使用高碳或摻雜的成分并不合適。相反,具有高密度晶格缺陷的微觀結構是一種更好的途徑,可以使鋼更強、更經濟。在這些缺陷類型中,晶界(GBs)和相界(PBs)在調節多晶材料的力學性能方面特別有效。然而,當合金暴露于機械載荷或熱載荷時,這些晶體界面的不穩定性(低熱穩定性/高遷移率)限制了GBs對性能的調節。可以作用于材料局部相變反應的化學界面(CBs,見figure 1)可用來構建新的微觀結構,化學界面處的成分不連續性會降低固態相變的局部驅動力,從而阻止相變的進行,達到細化組織的目的。

Figure 1 相界面PB、晶界GB和化學界面CB的示意圖[1]

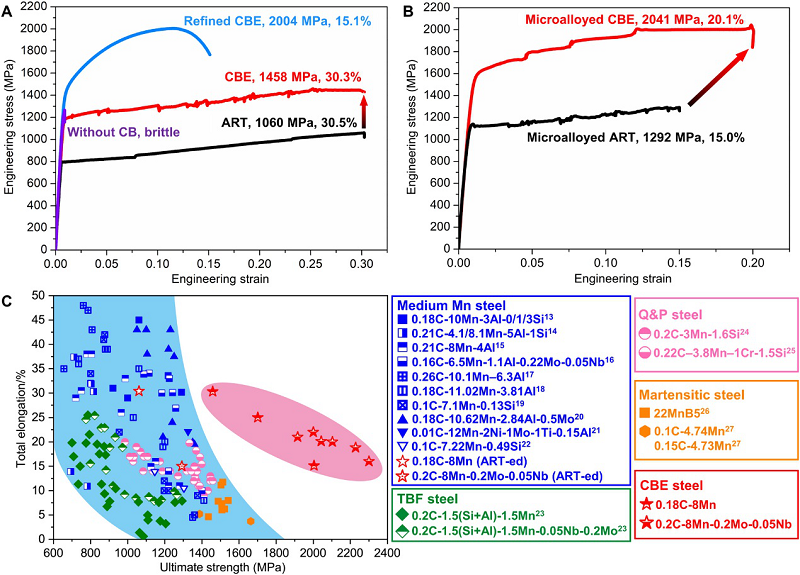

研究人員選擇的材料為低碳中錳鋼0.18C-7.98Mn-0.013Si(wt.%),先熱軋、后冷軋,之后奧氏體回復處理(ART)。得到等軸鐵素體和亞穩態奧氏體組成的雙相組織。隨后將經過ART處理的鋼快速加熱(>100℃/s)到單相奧氏體區域(800℃),然后立即淬火至室溫,成功把奧氏體/鐵素體相界處的尖銳Mn成分不連續性轉化為高密度的非平衡化學界面,最終形成超細馬氏體+奧氏體組織。Figure 2為鋼在經過處理后的力學性能曲線,可以看出,兩相區退火處理的樣品抗拉強度為1060MPa,總伸長率為30.5%。組織細化處理的CBE樣品抗拉強度2041MPa、塑性超過20%,化學界面的強化效果非常顯著。強度的提升一方面是因超細組織能夠阻礙晶粒間的位錯滑移;另一方面是化學界面工程處理后鋼的屈服行為類似于網狀結構的復合材料屈服,由馬氏體框架引起的微機械行為導致強度的增加。伸長率幾乎沒有損失是因為化學界面工程能夠增強相變誘導可塑性(TRIP)效應。通過操控化學界面工程中化學界面的數量可以調控合金的力學性能。本研究通過化學界面工程方法獲得了具有獨特組織的超高強度鋼,所用合金成分簡單,不需要高含碳量或者貴重元素,開辟了晶界工程的新方法。化學界面工程原則上可以拓展到其他合金體系中,也可能用作一種表面處理工藝。

Figure 2 [1](A)成分為Fe-0.18C-8Mn(%)中錳鋼的力學性能:ART表示兩相區退火處理的樣品;CBE表示利用CBE策略處理的樣品;Refined CBE表示組織細化處理的CBE樣品;(B)成分為Fe-0.2C-8Mn-0.2Mo-0.05Nb(%)中錳鋼的力學性能:Micro-alloyed ART表示兩相區退火處理的微合金化樣品;Micro-alloyed CBE表示利用CBE策略處理的微合金化樣品;(C)力學性能的比較。

2)晶界相變,開辟材料設計新道路

晶界(微晶間的界面)結構理論有著悠久的歷史,50年前提出了GBs相變的概念。基本的假設是不同的GB取向存在多個穩定和亞穩態。計算模擬提供了對界面的相位行為的洞察,并表明在許多材料系統中可以發生GB轉換。然而,GBs在單質金屬中的直接實驗觀察和轉化動力學仍是一個未解之謎。

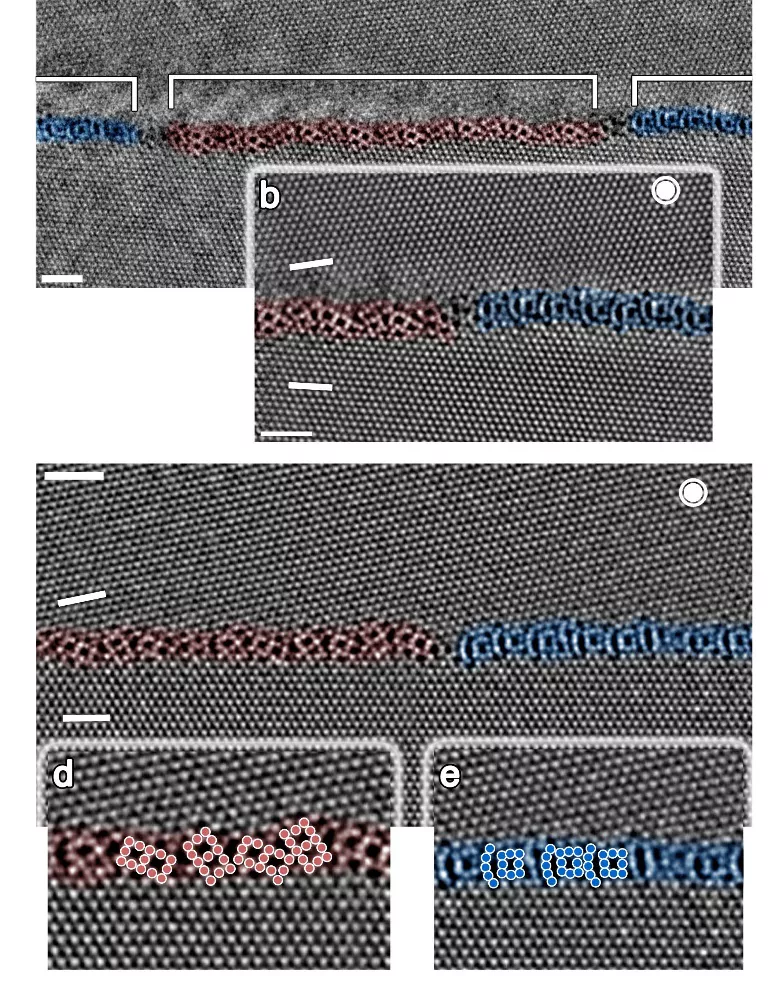

研究人員首先在超凈條件下[0001]取向的藍寶石襯底上沉積銅薄膜,主要通過透射電鏡直接觀察晶界的原子排列,所得到的結果如Figure 3所示。通過圖像切實的觀察到了晶界中的兩個共存相,作者將其命名為多米諾相和珍珠相(Dominos and pearls)。從Fig.3(a)可以看出近對稱晶界測得的取向差約為48°,GB平面傾角與完全對稱方向偏離約1°。在兩個珍珠段(pearl)之間嵌入了一個約11 nm長的domino結構(紅色)段,而GB明顯有輕微的曲率,導致了GB在平面方向約5°的局部偏差。domino結構由雙平方單元在高低傾斜之間交替組成。pearls的結構單元的特征是曲線段和方形段的交替。兩種結構之間都有GB相位連接,即線缺陷,其線方向垂直于像平面。觀察結果表明,在不改變平面取向、取向差和組份的情況下,兩個基元可以同時存在一個對稱基元和一個不對稱基元,呈現出一個全等的基元相變特征。為了驗證晶界處是否發生了相變,研究人員進一步用計算機模擬了晶界原子(進化算法),模擬的晶界與實驗觀察到的晶界具有相同的幾何形狀。計算結果表明,pearls相對應于晶界的最低能態,而Dominos相則處于亞穩態;當垂直于晶界施加應力時,亞穩態的Dominos相更穩定。該研究的重大意義在于證明了純金屬晶界中相變的存在,為材料設計開辟了新的道路。金屬相變中存在的變體有一定的數目,但晶界結構及其可能的亞穩態變體的種類基本上是無限的。我們可以設計一種特殊的加工技術,產生不同晶界相(穩態或亞穩態),從而優化材料的整體性能,最大限度地發揮晶界的積極作用,同時將其負面影響降至最低。

Figure 3 GB相變的HAADF-STEM圖像[2]

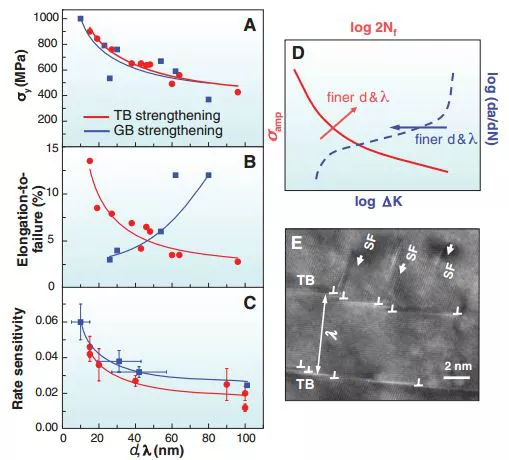

3)盧柯等人利用納米級工程共格內界面強化材料

強化材料的方法包括控制內部缺陷的產生和內部缺陷之間的相互作用。這些缺陷主要包括點缺陷、位錯、各種晶界和相界、第二項粒子等。這些強化方法都不可避免的導致了塑性下降。對于晶界強化,研究最多的是大角晶界強化,而關于共格內界面強化的研究相對較少。某些小角晶界(扭轉晶界和小角晶界)的強化作用非常有限。相對于傳統的大角晶界,孿晶界(TBs)具有更高的熱力學穩定性,其可以在變形和退火過程中獲得。孿晶界的強化作用與晶界相同,但弱于細晶強化,尤其是孿晶的長度達到厘米級別時。如何同時提高材料的強塑性,一直是非常具有挑戰性的課題。一些研究表明,共格,穩定,納米尺度的內界面提供了一種可能性,即有意義的強化材料,又不損傷其塑性,導電與導熱性。在FCC的超細晶金屬中,納米孿晶可以很好地強化材料,又不會導致塑性的劇烈下降。當孿晶的片層間距減少到納米級別時,就會形成納米孿晶。形成納米孿晶的材料,具有相當的強度,同時伴有一定的塑性和加工硬化。Figure 4為納米晶Cu,通過脈沖電沉積的方法使其內部產生納米孿晶。可以看出非共格GBs納米晶銅的屈服強度隨孿晶厚度(λ)的變化與晶粒尺寸(d)的變化趨勢相同。因此,納米級TBs通過阻斷位錯運動,提供了與傳統大角GBs相同的強化效果。同時我們可以看到材料的伸長率隨λ值的減小而顯著增大,而塑性隨d值的減小而減小。另外,隨著λ值的降低,加工硬化呈單調增加。

納米TBs對銅應變率靈敏度(m)的影響表現為m隨λ的減小而增大。Figure 4說明超細晶中納米TBs的存在阻礙了位錯的運動,并為其形核和容納位錯創造了更多的局部位置,從而提高了塑性和加工硬化。納米孿晶材料的這些性質源于位錯-孿晶的相互作用,這與納米顆粒和粗顆粒金屬中的位錯-晶界相互作用有根本區別。納米孿生強化金屬以及增加速率敏感性主要歸因于從現有的晶界位錯或滑動晶界的應力集中或裂紋位置向周圍晶體發射的不全或全位錯。連續晶體塑性變形模型表明:納米孿晶Cu中,在以TB為中心的高位錯密度的一個小區域內,塑性流動的阻力較彈性晶格更弱,對形變率的敏感性更大。分子動力學模擬表明,當位錯與TBs相互作用時,納米孿晶金屬的塑性反應速率受到滑移傳遞機制的限制。S3-TB位錯之間的相互作用可能導致在TB處形成可滑動位錯,不可動位錯或位錯鎖,以及/或相鄰孿晶層的輸出位錯或層錯,這取決于輸入位錯的性質。增加TB密度有助于存儲這些位錯,從而適應相當大的應變硬化。總之,TBs對易流動位錯的阻礙和共格連續的喪失顯著地促進了強度和塑性的提高。

Figure 4 實驗結果比較了TBs與GBs對純銅力學性能的影響。用于比較的特征結構尺寸為λ和d [3]

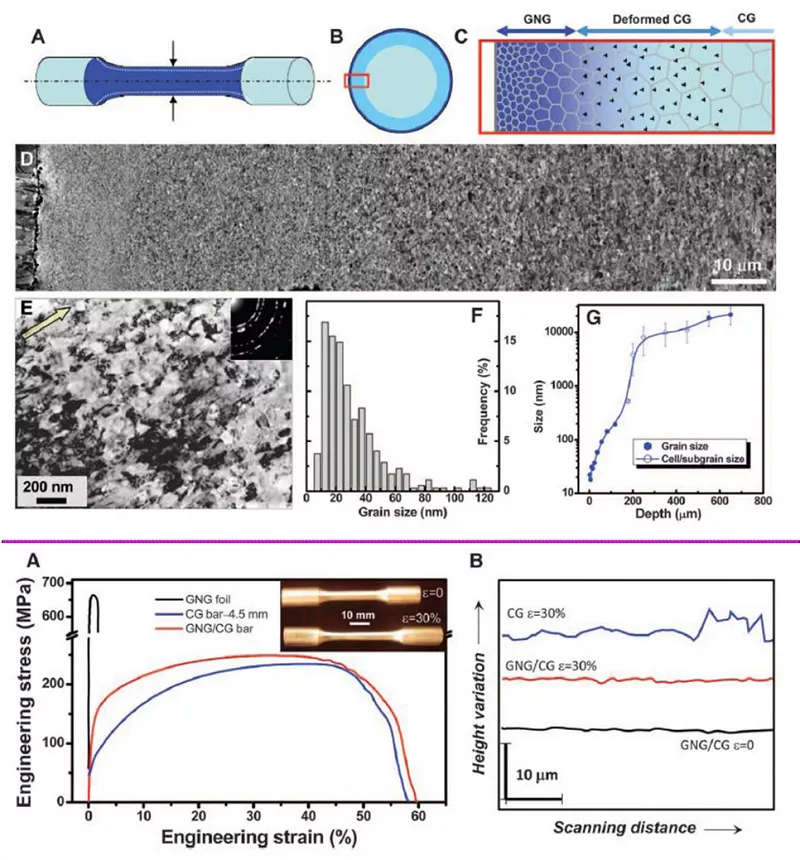

4) 盧柯等人利用梯度納米結構強化銅

梯度結構是指在粗晶基體上覆蓋一層納米晶,他們之間則由過渡尺寸的晶粒填充。這種結構的優異之處是由粗大晶粒貯存位錯,提供塑性變形,而納米晶粒可以作為“強化劑”來強化材料。其本質上也是利用了界面強化的概念。首先通過表面研磨技術可以合成梯度納米金屬銅。通過力學實驗證明梯度納米金屬銅展示了10倍于粗晶銅的拉伸強度,且塑性基本保持不變,能維持拉伸真應變超過100%而無裂紋產生。通過材料表征技術發現晶界遷移伴隨晶粒長大是梯度納米金屬銅的變形機制。通過TEM等表征,他們發現晶界遷移伴隨晶粒長大是梯度納米金屬銅的變形機制。梯度結構獨特的固有塑性為優化塊體材料的綜合力學性能提供了潛力。該文一經發表就引起了科學界的熱議,在美國2015年材料學會秋季會議上,與會專家專門設置了研討“梯度納米結構材料”的分會。

Figure 5 A 拉伸試樣的示意圖[4](B)和(C)拉伸實驗的橫截面部分,暗藍色為梯度納米層,藍色為粗晶變形層,青藍色為粗晶基體層;(D)為橫截面的SEM照片;(E)為橫截面的透射明場像;(F)表層5-mm深度中TEM測量的橫向粒度分布;(G)平均晶粒大小隨深度的變化(為粉線以上的圖);(A)粗晶銅和梯度納米晶銅準靜態拉伸工程應力-應變曲線;B:粗晶銅和梯度納米晶銅拉伸前后測量的表面高度變化曲線。

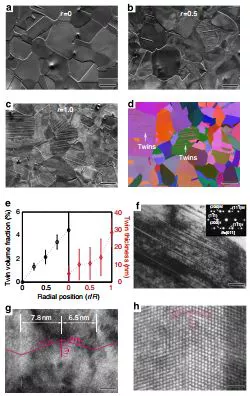

5)Wei, Y. et al.利用梯度納米孿晶打破鋼中強塑性相互掣肘的關系

現代工業對于材料性能的要求越來越高,鋼作為經濟的支柱性材料,如何提高強塑性非常重要。為了獲得良好的強塑性匹配,材料科學家發明了孿晶誘導塑性的高Mn鋼。該鋼的最終拉伸強度很高(1.4-1.6GPa),但是屈服強度卻非常低,約為300MPa。所以提高它的屈服強度是一個重要的挑戰。傳統的加工工藝,例如細晶強化,冷軋等,都不可避免的使其塑性急劇下降。為了全面提高材料的力學性能,科學家陸續發展了納米孿晶,晶內誘導孿晶,梯度結構及梯度晶粒中嵌入孿晶等微觀組織。雖然這些結構可以有意義的強化材料,但距離工程應用還尚有距離。

該文作者首先扭轉高Mn鋼,從而引人了納米孿晶的梯度結構。力學性能的測試表明,該合金的屈服強度提高了近2倍,但塑性保持不變。通過SEM、EBSD的表征發現,在扭轉過程中,材料內部形成梯度結構,且有孿晶形成,孿晶密度從里向外逐步增加,成梯度分布。孿晶界在受力的過程中,阻礙位錯的運動,同時拉伸過程中,還伴隨有二次甚至三次孿晶的形成。另外,位錯在孿晶界處還可以分解為不全位錯,且可能沿著孿晶滑移,從而避免了過多的應力集中,有助于材料的塑性。另外,在梯度結構中,當沿垂直于梯度方向加載時,梯度的晶粒尺寸(相當于屈服強度)可以有效地提高材料的強度(見figure 6)。

Figure 6 微觀結構顯示沿180°預扭轉TWIP樣品徑向的梯度納米孿晶結構[5]

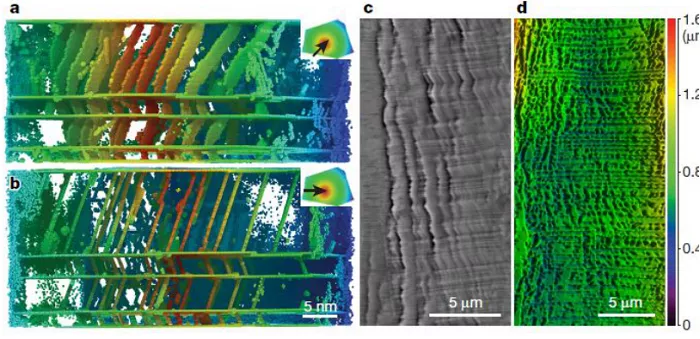

6)納米孿晶銅中的“項鏈狀”位錯導致疲勞試驗中出現與歷史無關的、穩定的新循環行為

首先利用直流電沉積法制備出納米孿晶純銅樣品,納米孿晶的厚度約在63~79nm之間。單軸對稱拉壓循環變形試驗發現該材料出現了與加載歷史無關的、穩定的、獨一無二的新型循環效應,其循環行為與應變幅度和循環次數無關。原子模擬加透射實驗發現:在塑性變形過程中,彼此高度相關的位錯交錯分布在TBs之間,整體形成了項鏈狀位錯。這種位錯在TBs之間往復運動,導致循環后樣品微觀結構整體呈現之字形(見Figure 7)。在項鏈狀位錯的形成過程中,滑移穿過多個TBs,其滑移長度在10μm以內,在單個孿晶內部,滑移線彼此平行,即滑移的滑移面與TBs成某一角度。基于雙Thompson四面體原則,模擬構造出的項鏈狀位錯由一系列單滑移的穿線位錯片段組成,這些片段在相鄰TBs上的傾斜滑移面上運動,同時TBs上出現了分位錯,滑移面和孿晶面的交叉處又有壓桿位錯。正是這種位錯的特殊組態,使得在循環變形過程中相鄰的孿晶界上出現塑性變形又無應力集中。項鏈狀位錯的往復運動又保留了滑移和孿晶界的連貫和穩定性。

納米TBs在循環載荷下對位錯的這種行為,極大地提升了材料的疲勞性能。

Figure 7 納米孿晶銅的變形特征[6](a.b)晶粒的變形方式;(c.d)分別為對納米銅進行掃描和共聚焦激光掃描顯微鏡觀察的組織形態。

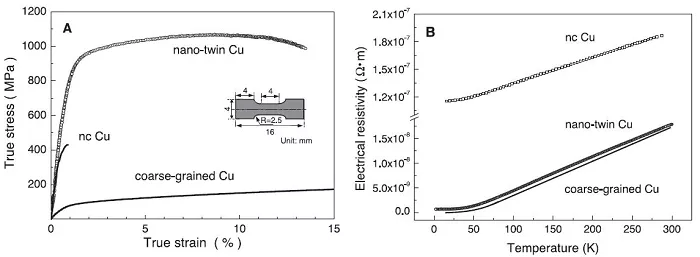

7)盧柯等人發現利用納米孿晶提高材料的強塑性又不劇烈的損失其導電性

就像塑性和強度不可兼得一樣,金屬材料中,導電性與強度也是相互掣肘的。當材料中存在大量缺陷,例如晶界,位錯或空位時,強度會提高,但是由于電子被缺陷捕獲或分散,從而導致導電性變差。在納米孿晶Cu材料中,如figure 8所示,材料在具有良好力學性能的同時保持很好地導電性。材料表征發現造成這種結果的原因如下:

a. 孿晶界與傳統晶界一樣,可以有效阻礙位錯的運動,從而形成晶界強化;

b. 另外,孿晶界還可以吸收容納位錯,導致塑性的提高。位錯同樣可以與孿晶發生反應,1/2[101]→1/6[1-21]+1/3[111],位錯與孿晶的反應既可以強化合金,又可以提高合金的塑性;

c. 導電性提高的主要原因是孿晶界不同于傳統晶界,其對分散電子的能力較弱,從而對導電性的損害較小。

Figure 8 [7](A)納米孿晶Cu與粗晶Cu試樣的應力-應變曲線對比;(B)在2~296 K溫度范圍內測得的納米孿晶Cu和粗晶Cu電阻率隨溫度的變化。

參考文獻:

[1] Ran Ding, Yingjie Yao, Binhan Sun et al. Chemical boundary engineering: A new route toward lean, ultrastrong yet ductile steels. Science Advance. 2020; 6 : eaay1430.

[2] Thorsten Meiners, Timofey Frolov, Robert E. Rudd et al. Observations of grain-boundary phase transformations in an elemental metal. Nature. Vol 579. 19 March 2020

[3] K. Lu, L. Lu, S. Suresh. Strengthening Materials by Engineering Coherent Internal Boundaries at the Nanoscale. SCIENCE VOL 324 17 APRIL 2009

[4] H. Fang, W. L. Li, N. R. Tao, K. Lu. Revealing Extraordinary Intrinsic Tensile Plasticity in Gradient Nano-Grained Copper;Science 2011.

[5] Yujie Wei, Yongqiang Li, Lianchun Zhu et al. Evading the strength–ductility trade-off dilemma in steel through gradient hierarchical nanotwins. Nature communication, 2014. DOI: 10.1038/ncomms4580

[6] History-independent cyclic response of nanotwinned metals. Qingsong Pan, Haofei Zhou, Qiuhong Lu, Huajian Gao & Lei Lu, Doi:10.1038/nature24266

[7] L. LU, Y.F. SHEN, X.H. CHEN, L.H. QIAN, K. LU?. Ultrahigh Strength And High Electrical Conductivity In Copper. 2004, Science. Volume: 304, 422-426,

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414