近20年來(lái),中國(guó)稀土在鋼中的應(yīng)用工作得到了國(guó)家有關(guān)部門的重視和大力支持,中國(guó)稀土資源豐富,鋼材產(chǎn)量位居世界第一,為稀土鋼的發(fā)展提供了堅(jiān)實(shí)的基礎(chǔ)。隨著對(duì)稀土在鋼中有益作用認(rèn)識(shí)的不斷深入,稀土鋼的研發(fā)工作日益蓬勃,目前已研發(fā)出了包括銅磷系列耐候鋼、錳鈮系列低合金高強(qiáng)度鋼、X系列管線鋼、重軌鋼、齒輪鋼、軸承鋼、彈簧鋼、模具鋼、工程機(jī)械用鋼、低碳微合金深沖鋼、不銹鋼和耐熱鋼等在內(nèi)的80多個(gè)含稀土鋼號(hào)。

然而在稀土鋼的發(fā)展長(zhǎng)期受2個(gè)關(guān)鍵性問(wèn)題制約:

(1)稀土添加技術(shù)。稀土元素能否與鋼液充分作用是發(fā)揮稀土在鋼中作用的關(guān)鍵因素,然而稀土加入工藝不當(dāng),不僅易造成稀土氧化燒損、成分分布不均等問(wèn)題,而且會(huì)造成水口結(jié)瘤和二次氧化,造成雙澆、短錠乃至于整爐鋼報(bào)廢,因此稀土元素采用何種加入方式對(duì)于稀土鋼的生產(chǎn)至關(guān)重要。選擇合理的稀土元素添加方法和優(yōu)化稀土加入工藝主要是為了避免稀土大量氧化燒損、避免出現(xiàn)水口結(jié)瘤、避免過(guò)量稀土在晶界富集析出,保證稀土在鋼液中充分反應(yīng)、精確控制稀土回收率。

(2)隨著“中國(guó)制造2025”計(jì)劃的提出,制造強(qiáng)國(guó)的戰(zhàn)略目標(biāo)對(duì)其基礎(chǔ)產(chǎn)業(yè)——材料制造提出了更高、更迫切的發(fā)展要求。“經(jīng)驗(yàn)指導(dǎo)實(shí)驗(yàn)”的傳統(tǒng)材料研發(fā)模式已無(wú)法滿足新材料研發(fā)需求。發(fā)展高效率、低成本的材料研發(fā)新模式是大力推動(dòng)包括稀土鋼在內(nèi)的材料發(fā)展,支撐先進(jìn)制造和高新技術(shù)發(fā)展的迫切需求。另外,稀土鋼研發(fā)還具有其自身特點(diǎn):1)稀土元素性質(zhì)活潑,與鋼中包括鈮、釩、銅、鈦等多數(shù)合金元素都能發(fā)生作用,導(dǎo)致稀土元素對(duì)性能的影響機(jī)制復(fù)雜;2)添加微量稀土元素就可能使金屬材料的性能發(fā)生顯著改變;這2個(gè)原因?qū)е孪⊥龄摮煞謨?yōu)化與成分控制難度大。3)目前尚無(wú)完備的稀土鋼數(shù)據(jù)庫(kù),材料設(shè)計(jì)仍然主要依靠經(jīng)驗(yàn)和有限實(shí)驗(yàn)結(jié)果,研發(fā)效率低。

“十三五”時(shí)期是中國(guó)稀土行業(yè)轉(zhuǎn)型升級(jí)、提質(zhì)增效的關(guān)鍵時(shí)期。工信部發(fā)布的《稀土行業(yè)發(fā)展規(guī)劃(2016—2020年)》指出:以《中國(guó)制造2025》國(guó)家戰(zhàn)略發(fā)展實(shí)施為契機(jī),在繼續(xù)落實(shí)好《國(guó)務(wù)院關(guān)于促進(jìn)稀土行業(yè)持續(xù)健康發(fā)展的若干意見(jiàn)》(國(guó)發(fā)[2011]12號(hào))文件要求的基礎(chǔ)上,重點(diǎn)圍繞與稀土產(chǎn)業(yè)關(guān)聯(lián)度高的《中國(guó)制造2025》十大重點(diǎn)領(lǐng)域,大力發(fā)展稀土高端應(yīng)用,加快稀土行業(yè)轉(zhuǎn)型升級(jí)。因此在稀土鋼領(lǐng)域,突破稀土添加技術(shù)和引入新的研發(fā)思路、加快研發(fā)周期,對(duì)于稀土行業(yè)轉(zhuǎn)型有著重要意義。

1 稀土添加工藝

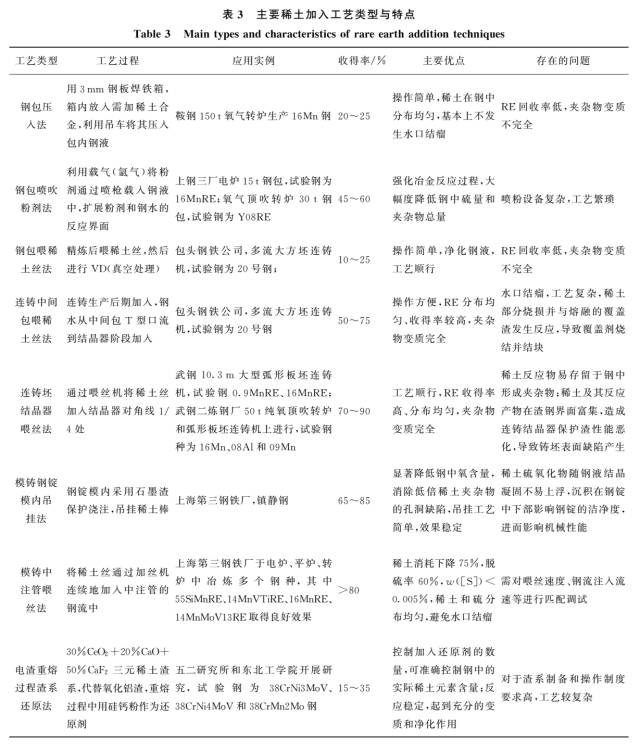

經(jīng)過(guò)長(zhǎng)期實(shí)踐,目前已經(jīng)發(fā)展的鋼中稀土元素添加技術(shù)有多種類型。按照稀土的加入位置可分為鋼包加入法、模鑄中注管加入法、模鑄鋼錠模內(nèi)加入法、連鑄結(jié)晶器加入法、電渣重熔過(guò)程加入法等。按照稀土的加入方式可分為壓入法、吊掛法、喂絲法、噴吹粉劑法、渣系還原法等。根據(jù)生產(chǎn)實(shí)踐經(jīng)驗(yàn)對(duì)各種稀土加入工藝過(guò)程原理總結(jié)于表2中,其工藝流程和特點(diǎn)歸納于表3。

從表3可以看出鋼包壓入法、鋼包噴吹粉劑法、鋼包喂稀土絲法都存在稀土回收率低、工作環(huán)境惡劣、污染嚴(yán)重等問(wèn)題,連鑄中間包喂稀土絲法易導(dǎo)致水口結(jié)瘤、鋼液氧化等問(wèn)題,模鑄鋼錠模內(nèi)吊掛法存在影響鋼的潔凈度、難以進(jìn)行連續(xù)生產(chǎn)等問(wèn)題,因此這些稀土加入工藝都難以滿足實(shí)際生產(chǎn)要求。

在表3所列稀土加入工藝中,連鑄結(jié)晶器喂線法是最有效的稀土加入工藝,它具有稀土回收率高、分布均勻,適合現(xiàn)代鋼鐵連鑄生產(chǎn)等優(yōu)勢(shì)。近10年來(lái)喂線技術(shù)在國(guó)內(nèi)鑄造企業(yè)得到長(zhǎng)足發(fā)展,如研發(fā)了高精度、智能化、高穩(wěn)定性的喂線機(jī),開(kāi)發(fā)加強(qiáng)芯線的線卷接口、控制粉料均勻性和不漏分的技術(shù)等,大幅推動(dòng)了該工藝的實(shí)際應(yīng)用。同時(shí),采用連鑄專用中間包覆蓋劑和結(jié)晶器保護(hù)渣,解決了該工藝中稀土氧化物使傳統(tǒng)中間包覆蓋劑、結(jié)晶器保護(hù)渣使用性能發(fā)生變化而導(dǎo)致鑄坯表面缺陷等問(wèn)題,因此是目前鋼鐵連鑄生產(chǎn)最有效的稀土添加工藝。

隨著中國(guó)制造實(shí)力的不斷提升,重大設(shè)備制造用大型、超大型鑄/鍛件生產(chǎn)需求越來(lái)越大。電渣重熔技術(shù)由于其所制備的鑄錠具有成分均勻、組織純凈、致密、性能優(yōu)異等諸多優(yōu)點(diǎn),成為大型鑄件的重要制備技術(shù)。另外,發(fā)揮稀土在電渣重熔過(guò)程中的變質(zhì)、凈化、微合金化和抑氫的作用,可解決重大裝備制造用的大鍛件長(zhǎng)期面臨的鋼錠氫含量、成分均勻性難以控制等問(wèn)題。基于電渣重熔技術(shù)而發(fā)展的稀土電渣重熔工藝就相應(yīng)的成為稀土鋼大型鑄/鍛件生產(chǎn)過(guò)程中主要稀土添加工藝。該工藝只需采用含稀土元素渣系替代傳統(tǒng)渣系,就能夠?qū)崿F(xiàn)稀土元素的添加。例如,以30%CeO2+20%CaO+50%CaF2三元稀土渣系代替30%Al2O3+70%CaF2二元氧化鋁渣系,在重熔過(guò)程中以硅鈣粉作為還原劑,生產(chǎn)的含Ce的38CrNi3MoV、38CrNi4MoV和38CrMn2Mo等稀土鋼種大型鑄件,具有高強(qiáng)度和高沖擊韌性等特點(diǎn)。因此,大力發(fā)展稀土電渣重熔工藝,對(duì)生產(chǎn)重大裝備制造用大型鑄件具有重要應(yīng)用價(jià)值。

2 加快稀土鋼研發(fā)的新思路

2011年美國(guó)發(fā)布“先進(jìn)制造業(yè)伙伴關(guān)系”(Advanced Manufacturing Partnership, AMP)計(jì)劃,“材料基因組計(jì)劃”(Materials Genome Initiative, MGI)是AMP計(jì)劃中的重要組成部分。材料基因組是以市場(chǎng)和應(yīng)用為導(dǎo)向的材料研發(fā)新理念,根本上是要通過(guò)“多學(xué)科融合”實(shí)現(xiàn)“高通量材料設(shè)計(jì)與試驗(yàn)”。其基本思路是,通過(guò)融合高通量計(jì)算(理論)、高通量實(shí)驗(yàn)、專用數(shù)據(jù)庫(kù)等三大技術(shù),變革新材料研發(fā)理念和模式,研究材料的成分、相組成和微結(jié)構(gòu)等基本屬性及其組合規(guī)律和比例與性能之間的關(guān)系,從而縮短新材料研發(fā)周期,降低研發(fā)成本。例如美國(guó)通用電氣公司利用CALPHAD方法預(yù)測(cè)合金成分,再與性能數(shù)據(jù)庫(kù)和模型結(jié)合來(lái)設(shè)計(jì)合金,在4年時(shí)間里一次性成功開(kāi)發(fā)和使用了高溫合金GTD262。Xiang等在美國(guó)勞倫斯伯克利國(guó)家實(shí)驗(yàn)室利用組合芯片技術(shù),通過(guò)快速表征一次試驗(yàn)中即篩選出前人多年研究才發(fā)現(xiàn)的BaSiCaCuOx和YB2Cu3Ox兩種超導(dǎo)材料。中國(guó)圍繞材料高通量的制備、設(shè)計(jì)和表征方法,啟動(dòng)了十三五重點(diǎn)研發(fā)計(jì)劃材料基因工程關(guān)鍵技術(shù)與支撐平臺(tái)重點(diǎn)專項(xiàng),以加速中國(guó)關(guān)鍵新材料的“發(fā)現(xiàn)—開(kāi)發(fā)—生產(chǎn)—應(yīng)用”。

2.1 稀土鋼成分的高效設(shè)計(jì)

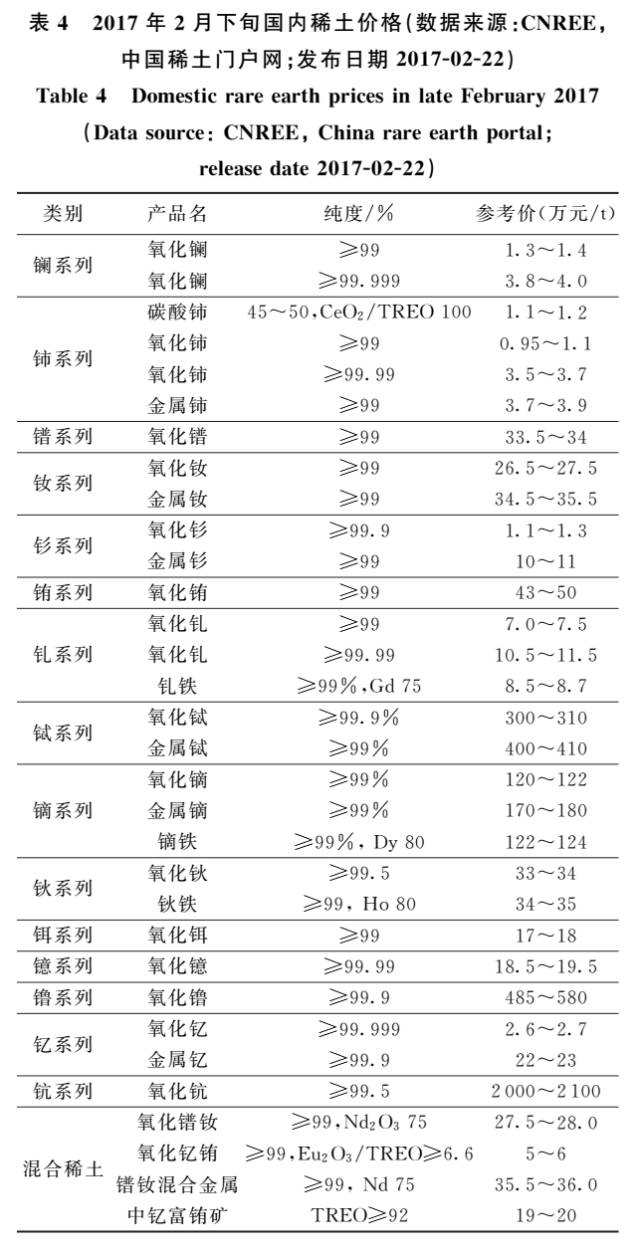

金屬材料的成分設(shè)計(jì)面臨2個(gè)主要問(wèn)題:一是合金元素種類的篩選;二是合金元素含量的優(yōu)化;表4對(duì)稀土元素的價(jià)格進(jìn)行了比較。可以看出,金屬鑭、鈰、釔或其混合稀土具有明顯的價(jià)格優(yōu)勢(shì),有利于提高稀土鋼產(chǎn)品的競(jìng)爭(zhēng)力。

因此,稀土鋼成分設(shè)計(jì)的主要任務(wù)就是優(yōu)化稀土元素含量。由于稀土元素化學(xué)性質(zhì)活潑,能夠與鋼中幾乎所有雜質(zhì)和合金元素發(fā)生反應(yīng),且對(duì)于常用鋼種而言,往往含有多種合金成分,因此稀土元素在鋼液中的化學(xué)反應(yīng)非常復(fù)雜,給成分設(shè)計(jì)造成很大的挑戰(zhàn)。采用高通量第一原理與熱力學(xué)計(jì)算,能夠從理論上對(duì)稀土元素復(fù)雜的化學(xué)反應(yīng)進(jìn)行判斷和預(yù)測(cè),不僅能縮短優(yōu)化周期和降低成本,而且有助于成分的精確控制。

稀土元素在實(shí)際應(yīng)用過(guò)程中,主要有3種存在形式:第一種是通過(guò)與雜質(zhì)元素發(fā)生反應(yīng)形成稀土化合物,第二種是固溶于鋼基體中,最后一種是與鋼中的合金元素反應(yīng)生成稀土金屬化合物。稀土元素對(duì)鋼材的凈化作用是其應(yīng)用的重要基礎(chǔ)之一。凈化程度取決于稀土元素與雜質(zhì)元素發(fā)生反應(yīng)的充分程度,因此,添加足夠量的稀土元素,可達(dá)到深度凈化鋼液的效果。但如果稀土添加過(guò)量,多余的稀土元素會(huì)與鋼中合金元素反應(yīng)生成脆性的稀土金屬化合物,使鋼材的力學(xué)性能發(fā)生嚴(yán)重下降。因此,精確控制鋼中稀土元素的含量,是稀土鋼成分設(shè)計(jì)的關(guān)鍵。

采用高通量第一原理和熱力學(xué)計(jì)算,可以快速獲得稀土元素的物理、化學(xué)性質(zhì)參數(shù)和相關(guān)熱力學(xué)參數(shù),如稀土元素與氧、氫、硫、碳、氮等重要元素的反應(yīng)平衡常數(shù)、標(biāo)準(zhǔn)反應(yīng)自由能、相互作用系數(shù)、自作用系數(shù)等,建立稀土鋼材料設(shè)計(jì)基礎(chǔ)數(shù)據(jù)庫(kù)。通過(guò)這些參數(shù)可以預(yù)測(cè)稀土元素的脫氧、脫氫、脫硫能力,雜質(zhì)形成能力和形成雜質(zhì)的種類等,從而建立稀土元素在鋼材中的反應(yīng)模型,獲得原材料中雜質(zhì)成分、含量與稀土元素消耗量之間的關(guān)系,從而精確預(yù)測(cè)各反應(yīng)過(guò)程所需稀土元素。

采用高通量熱力學(xué)計(jì)算,可以快速計(jì)算稀土元素在不同鋼中的固溶度及各種合金元素與稀土元素的反應(yīng)生成焓,判斷可能生成的稀土金屬化合物,結(jié)合稀土鋼性能數(shù)據(jù)庫(kù)和相關(guān)模型,預(yù)測(cè)稀土元素含量對(duì)鋼材性能的影響。

2.2 稀土鋼制備加工工藝的快速優(yōu)化

鋼液中添加稀土元素后,在凝固過(guò)程中,高熔點(diǎn)的稀土化合物可提供異質(zhì)晶核,或者稀土元素在固液界面上偏聚阻礙晶胞長(zhǎng)大,從而更易獲得細(xì)晶或超細(xì)晶組織,顯著提升鋼材的強(qiáng)度和韌性等。由于稀土鋼與普通鋼具有不同的凝固組織,因此,在實(shí)際生產(chǎn)中,需要制定適用于稀土鋼制備加工的新工藝。

快速建立稀土鋼制備加工工藝-組織-性能關(guān)系是制定稀土鋼加工新工藝的核心。采用高通量材料組織模擬技術(shù)和高通量樣品制備與表征技術(shù),并與材料性能數(shù)據(jù)庫(kù)、制備加工數(shù)據(jù)庫(kù)相結(jié)合是快速建立材料制備加工工藝-組織-性能關(guān)系的先進(jìn)方法。

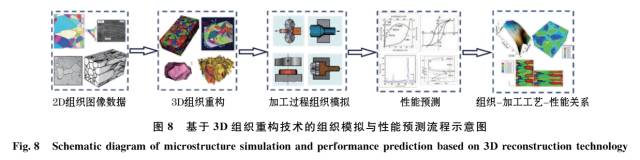

圖8所示為基于3D組織重構(gòu)技術(shù)的組織模擬與性能預(yù)測(cè)流程示意圖。該項(xiàng)技術(shù)突破了傳統(tǒng)基于2D組織結(jié)構(gòu)建模與模擬技術(shù)中材料微觀組織信息缺失的瓶頸,通過(guò)對(duì)材料組織精準(zhǔn)表征,獲得更為精確、信息完整的組織演化與性能預(yù)測(cè)結(jié)果。大幅提高了組織模擬與性能預(yù)測(cè)的精度。

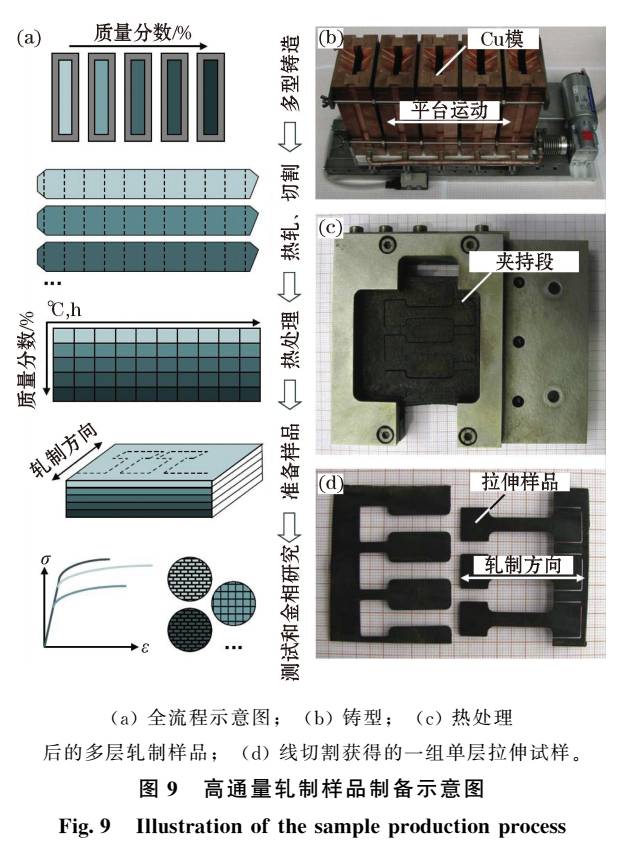

圖9所示為一種基于疊軋方法的高通量實(shí)驗(yàn)技術(shù),其原理采用相同的分列鑄型同時(shí)凝固多種不同成分合金的板狀鑄錠(圖9(a)和(b)),然后將鑄錠重疊后一同進(jìn)行加工和熱處理(圖9(a)和(c)),再經(jīng)分離,切割獲得可用于性能測(cè)試的實(shí)驗(yàn)樣品(圖9(a)和(d))。采用該技術(shù),可同時(shí)制備大量可用于對(duì)比性研究的實(shí)驗(yàn)樣品。如果在加工環(huán)節(jié),結(jié)合高通量加工和熱處理技術(shù),例如楔形軋制,梯度熱處理等,就可以快速驗(yàn)證合金成分-加工工藝-組織-性能關(guān)系。

2.3 全鏈條一體化研發(fā)加快稀土鋼應(yīng)用

一般而言,新材料從研發(fā)到應(yīng)用往往需要經(jīng)歷10~20年的周期。為了縮短這個(gè)周期,材料基因組計(jì)劃提出以市場(chǎng)和應(yīng)用為導(dǎo)向的材料研發(fā)新模式。根本上是實(shí)現(xiàn)“融合”與“協(xié)同”。在稀土鋼研發(fā)過(guò)程中,針對(duì)應(yīng)用需求,從材料成分與組織設(shè)計(jì)、制備加工工藝優(yōu)化、性能與壽命預(yù)測(cè)進(jìn)行全鏈條一體化研究。突破傳統(tǒng)“碎片”式研發(fā)模式。所謂“融合”,包括:(1)多學(xué)科融合,即以材料學(xué)為主體,充分融合計(jì)算機(jī)科學(xué)、信息學(xué)、數(shù)學(xué)等多學(xué)科知識(shí),開(kāi)發(fā)先進(jìn)的高通量計(jì)算、數(shù)據(jù)挖掘等方法與應(yīng)用軟件。(2)多種研究方法的融合,即將高通量計(jì)算、高通量實(shí)驗(yàn)與大數(shù)據(jù)技術(shù)多種研究方法相互融合。(3)跨尺度融合,即從原子尺寸的第一原理計(jì)算到宏觀實(shí)驗(yàn)的多層次跨尺度計(jì)算、模擬與實(shí)驗(yàn)結(jié)果的相互融合與綜合利用。所謂“協(xié)同”,包括:(1)多目標(biāo)協(xié)同,如第二節(jié)所述,在稀土鋼應(yīng)用時(shí),對(duì)鋼材的性能需要往往是綜合的,即除力學(xué)性能外,往往還要求其具有良好的耐腐蝕性能、耐高溫性能、耐熱性能等。因此,在稀土鋼研發(fā)時(shí),需要將材料多種性能目標(biāo)綜合的協(xié)同考慮。(2)多環(huán)節(jié)協(xié)同,在稀土鋼研發(fā)過(guò)程中,需要同時(shí)考慮稀土對(duì)材料性能、制備與加工工藝、服役壽命等眾多環(huán)節(jié)的影響,實(shí)現(xiàn)材料的全鏈條一體化研發(fā)。

注:文章、作品、圖片版權(quán)歸作者享有,如有作者來(lái)源標(biāo)記有誤或涉及侵權(quán),請(qǐng)?jiān)瓌?chuàng)作者聯(lián)系小編刪除。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 稀土鋼, 發(fā)展趨勢(shì), 挑戰(zhàn)

相關(guān)文章

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):5768

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):4763