山東肥城段長輸天然氣螺旋縫埋弧焊鋼管,尺寸為φ508mm×6.4mm,鋼級L320,采用3PE防腐蝕工藝。全線設計壓力3.9MPa,最大工作壓力3.5MPa,實際運行3.0MPa,天然氣瞬時流量417Nm3/h。管道投用4a后出現腐蝕穿孔,造成天然氣泄漏事故。

本工作分析了管道腐蝕穿孔的原因,制定預防和控制腐蝕措施,以期防止管道進一步腐蝕穿孔,消除安全隱患。

理化檢驗

◆◆

1 基材性能

◆◆

基材取樣位置為接近腐蝕穿孔的區域,依據GB/T 4336-2002《碳素鋼和中低合金鋼 火花源原子發射光譜分析方法(常規法)》,使用直讀光譜儀檢測材料的化學成分;從鋼管管體和焊縫處取樣,依據GB/T 228.1-2010《金屬材料 拉伸試驗》進行拉伸試驗;從鋼管管體、焊縫和熱影響區分別取樣,依據GB/T 2106-1980《金屬夏比(V型缺口)沖擊試驗方法》進行夏比V型沖擊試驗。

試驗結果表明:基材試樣均符合GB/T 9711.1-1997《石油天然氣工業—輸送鋼管交貨技術條件 第1部分:A級鋼管》標準要求,即腐蝕不是由基材缺陷造成的。

◆◆

2 天然氣組分檢測

◆◆

管道內輸送的介質成分(體積分數/%)為:甲烷93.276%,乙烷3.631%,丙烷0.662%,異丁烷0.117%,正丁烷0.116%,異戊烷0.05%,正戊烷0.024%,C6+0.086%,二氧化碳1.428%,氮氣0.61%。管道內輸送的介質中含有N2和CO2,雖然CO2氣體不具有腐蝕性,但一旦溶于水,對鋼鐵的腐蝕比強酸還要嚴重。

◆◆

3 腐蝕孔的宏觀形貌

◆◆

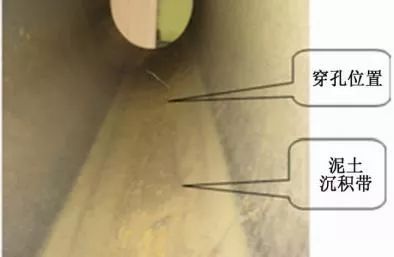

觀察腐蝕穿孔的管段,發現管段底部存在水,呈規則的帶狀分布,見圖1,點蝕均發生在管段底部內壁。這表明,經過水壓試驗后,該管段底部長期存在積水。

圖1 腐蝕孔位置圖

由圖2可見,腐蝕孔直徑約5.6mm,腐蝕孔周圍是直徑為20mm的腐蝕坑,外壁光滑,表明腐蝕是由內壁開始的,直至腐蝕穿孔,造成天然氣泄漏。

由圖2還可見,腐蝕坑為圓形,腐蝕坑周圍存在腐蝕產物,且腐蝕產物表面多孔,呈片狀。這符合二氧化碳腐蝕產物特征:碳化物在表面形成多孔、海綿狀、片狀或針狀結構,有利于FeCO3的沉積。

圖2 腐蝕孔內壁形貌

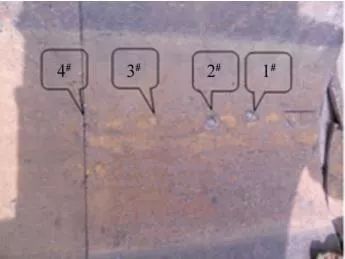

與腐蝕孔相鄰區域,發現有四個較大的腐蝕坑,分別用1號、2號、3號、4號表示,見圖3。對管道剩余壁厚進行測量,結果表明,4號腐蝕坑處壁厚僅為2.15mm,存在腐蝕穿孔的危險。

圖3 腐蝕坑形貌

◆◆

4 管材顯微組織

◆◆

在管段腐蝕坑位置取樣,進行金相檢驗,結果表明,失效管段的組織均為鐵素體和珠光體,未見異常組織,見圖4。腐蝕孔周邊并未發現組織缺陷及裂紋。圖4中,非金屬夾雜物為圓形、黑色、分布不規則,根據GB/T 10561-2005《鋼中非金屬夾雜物的含量測定標準評級圖顯微檢驗法》,此非金屬夾雜物為環狀氧化物。其大小符合為D類細系1級,直徑為3~8μM。根據金屬材料斷裂理論,如果非金屬夾雜物的尺寸小于8μM,則不是裂紋源,因此,該環狀氧化物不會產生腐蝕。

圖4 腐蝕坑附近金相組織 100×

◆◆

5 腐蝕產物分析

◆◆

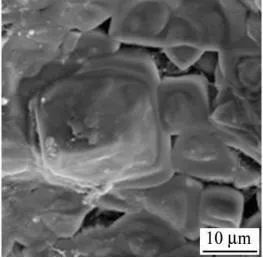

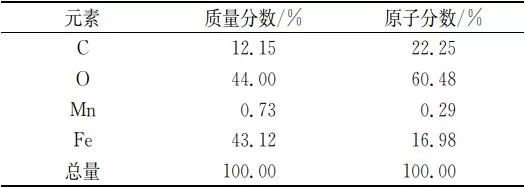

對腐蝕產物進行掃描電子顯微鏡(SEM)和能譜(EDS)分析,結果見圖5和表1。可以看出,腐蝕產物為結晶狀立方體形貌。EPS結果表明,該結晶體成分主要為Fe,C,O,其原子百分比約為1∶1∶3。根據SEM結果及EDS結果推斷這種結晶狀產物為FeCO3。

圖5 腐蝕產物的SEM形貌

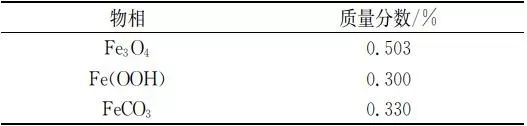

在管段內壁的腐蝕坑附近刮取腐蝕產物進行XRD衍射圖譜分析,結果見表2。可以看出,內壁的腐蝕產物主要為FeCO3和鐵的氧化物。

表1 腐蝕產物能譜分析結果

表2 腐蝕產物XRD分析結果

結果與討論

綜上所述,管道基材滿足生產標準要求,顯微組織無異常,腐蝕原因與基材關系不大。鋼管底部的積水,推測是管道經過水壓試驗后,清管不凈,留存在管道內的。管道輸送介質中含有CO2,溶于水后,對鋼管具有腐蝕性,會產生CO2腐蝕。腐蝕產物主要為FeCO3,鐵的氧化物,可知腐蝕與氧腐蝕、CO2腐蝕都有關系。

◆◆

1 氧腐蝕

◆◆

管道底部長期積水,且管道敷設1a后才投入使用,管材底部與管道內積水和空氣中的氧反應,生成了Fe(OH)2,進一步氧化后生成Fe(OH)3。水解生成的羥基氧化鐵FeO(OH),經脫水和進一步氧化之后變成Fe2O3,與此同時也有少量的Fe(OH)2脫水生成FeO。

因此,在通常情況下Fe的氧腐蝕產物為FeCO3和FeO的混合物,即為Fe3O4。氧腐蝕為均勻腐蝕,形成了Fe3O4膜覆蓋在母材金屬表面,詳見式(1)~(5)。

2Fe+2H2O+O2→2Fe(OH)2(1)

2Fe(OH)2+(1/2)O2+H2O→2Fe(OH)3(2)

2Fe(OH)3-2H2O→Fe2O3·H2O(3)

Fe(OH)3-H2O→FeO(OH)(4)

8FeO(OH)+Fe2++2e-→3Fe3O4+4H2O(5)

◆◆

2 CO2腐蝕

◆◆

管道投產后,管道底部仍然有積水存在,天然氣中含有CO2,當CO2溶于水后,對鋼鐵具有極強的腐蝕性。腐蝕產物表面多孔,呈片狀,符合CO2腐蝕產物特征,有利于FeCO3的沉積,表明腐蝕為CO2腐蝕。

XIA等認為,碳鋼在CO2腐蝕時,產生FeCO3覆蓋的區域與未覆蓋的金屬區域形成了電偶腐蝕,產生了點蝕,最終表現為局部腐蝕穿孔。

CO2腐蝕反應見式(6)~(10)

CO2+H2O→H2CO3(6)

H2CO3→H++HCO3-(7)

HCO3-→H++CO32-(8)

2H++Fe→Fe2++H2(9)

Fe2++CO32-→FeCO3(10)

其腐蝕總反應為見式(11)

CO2+H2O+Fe→FeCO3+H2(11)

◆◆

3 各因素對腐蝕的影響

◆◆

CO2水溶液的腐蝕性并不是由溶液pH決定,而是由溶液中CO2含量決定的。所以輸送天然氣壓力越高,CO2溶解度越大,CO2含量越大,溶液腐蝕性越強。

研究表明,在相同的PH條件下,CO2水溶液的腐蝕性比HCl水溶液還要高。高流速增大了腐蝕介質到達金屬表面的傳質速率;且高流速阻礙和破壞了金屬表面形成保護膜,也加速了金屬鈍化過程。因此,流速越大,材料的腐蝕速率越高。

此外,在低溫階段,CO2腐蝕速率隨溫度的升高而增大。

結論與建議

基材符合GB/T 9711.1-1997《石油天然氣工業—輸送鋼管交貨技術條件 第1部分:A級鋼管》生產標準要求,腐蝕并非因基材缺陷造成的;管道建成后1a內未投用,由于管道底部存有水,上部為空氣,空氣中的氧進入水中,對管道底部形成了均勻的氧腐蝕;天然氣中的CO2進入管道底部水中,對管道底部形成了CO2腐蝕,氧腐蝕與CO2腐蝕共同作用于管道底部,形成了管道底部的腐蝕坑與腐蝕孔。

針對腐蝕問題,建議采用如下措施以改善腐蝕問題:

(1)改變金屬的使用環境,以降低環境對金屬的腐蝕;

(2)使用緩蝕劑;

(3)外加電流與犧牲陽極保護;

(4)開展管道清管與內檢測;

(5)通過控制管道運行壓力、溫度、流速,減少剛投產管道CO2腐蝕風險。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414