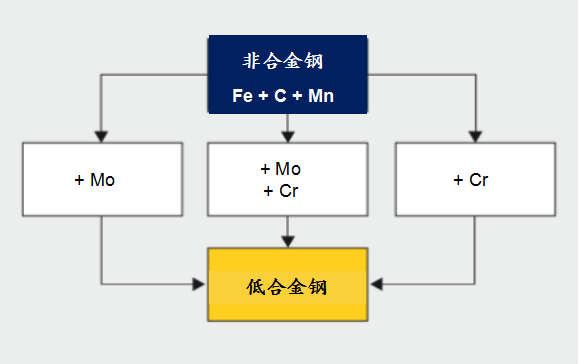

a 碳鋼中添加合金元素如鉻、鉬、鎢等可改善硬度、強(qiáng)度和韌性等性能。提高低合金鋼強(qiáng)度的經(jīng)典方法包括:固溶強(qiáng)化、調(diào)質(zhì)處理、析出強(qiáng)化和控制軋制。

在所有這些方法中,鉬都是有效的強(qiáng)化元素。

大多數(shù)低合金鋼都經(jīng)過調(diào)質(zhì)處理即淬火+回火 (Q+T)

硬化

鋼在加熱之后淬火的目的是硬化,即在工件的全部橫截面產(chǎn)生硬化的顯微組織。

當(dāng)一個(gè)圓鋼棒從高達(dá)900°C的溫度淬火時(shí),其表面部位將比中心部位冷卻更快。

圖1 圓棒淬火

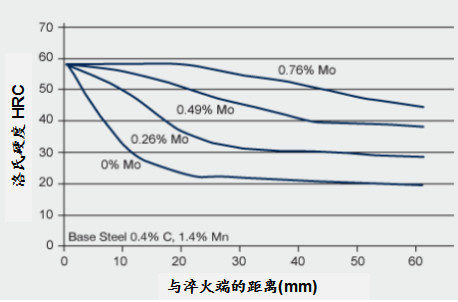

在實(shí)驗(yàn)室采用末端淬火試驗(yàn)進(jìn)行模擬 (Jominy 試驗(yàn))。將標(biāo)準(zhǔn)試樣加熱,然后一端進(jìn)行水淬。樣品的冷卻速率在噴水冷卻的一端最高,相對的另一端最低。樣品冷卻后,打磨表面,獲得硬度分布數(shù)據(jù)。沿試樣方向硬度的變化反映了不同冷卻速率帶來的金相組織的變化。

圖2 鋼斷面的模擬冷卻

圖3的曲線比較了不同合金含量的鋼的硬度分布。不含鉬的碳錳鋼僅在靠近樣品淬火端的部位硬化,遠(yuǎn)離淬火端的部位硬度下降很快。增加鉬含量,則遠(yuǎn)離淬火端的部位也可保持較硬的金相組織,這意味著對于較高鉬含量的鋼,可采用較慢的冷卻速率來硬化,淬透性得到改善。淬透性表示鋼材淬硬層的深度。

圖3 喬米尼淬透性曲線:淬透性隨Mo含量增加而提高

標(biāo)準(zhǔn)的調(diào)質(zhì)鋼常常采用一系列合金元素包括錳、鉻、鉬、鎳和硅的組合。

鋼硬化是基于鐵存在兩種晶體結(jié)構(gòu)這一事實(shí):

溫度在912°C以下及1394°C至熔點(diǎn)時(shí),鐵為體心立方晶體結(jié)構(gòu),叫做鐵素體。較低溫度范圍的鐵素體也被稱為 α 鐵,在較高溫度范圍為 δ鐵。

溫度為912°C至 1394°C時(shí),鐵為面心立方結(jié)構(gòu),叫做 γ 鐵或奧氏體。將純鐵加熱到 912°C 以上,其結(jié)構(gòu)從鐵素體轉(zhuǎn)變?yōu)閵W氏體。當(dāng)鐵從奧氏體化區(qū)域冷卻到912°C以下,不管冷卻速度如何,會(huì)形成體心立方結(jié)構(gòu)。

純鐵不能被硬化處理。

添加碳使鐵轉(zhuǎn)變?yōu)榭捎不匿?(合金元素如錳、鉬和鉻提高了鋼的淬透性)。

碳在鐵中以固溶體和碳化物形式存在。值得注意的是,面心立方結(jié)構(gòu)奧氏體的各個(gè)面比體心立方結(jié)構(gòu)鐵素體的各個(gè)面大約25%,因此碳在奧氏體中的溶解度明顯大于其在鐵素體中的溶解度。

當(dāng)碳含量為0.4%的鋼加熱到鐵素體-奧氏體 (α -γ 鐵)轉(zhuǎn)變溫度之上時(shí),碳和其它合金元素進(jìn)入寬敞的奧氏體面心立方結(jié)構(gòu)的固溶體中。隨后的冷卻經(jīng)過γ-α 轉(zhuǎn)變溫度,進(jìn)入狹窄的鐵素體結(jié)構(gòu),它沒有足夠的空間使碳留在固溶體中。

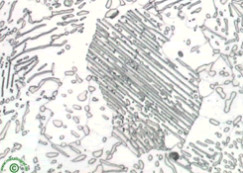

所以,如果冷卻速率低,則在與轉(zhuǎn)變相關(guān)的過程中形成碳化物。因此,室溫下的金相組織由鐵素體和滲碳體組成,鐵素體和滲碳體的片層狀結(jié)構(gòu)叫做珠光體,見圖4。關(guān)鍵因素是,有足夠的時(shí)間使碳原子移動(dòng)穿過晶格形成滲碳體,結(jié)果形成了較軟的鐵素體和珠光體組織。

圖4 鐵素體-珠光體金相組織 -- 較軟有韌性metallograph.de提供照片

逐步加快冷卻速率減少了滲碳體的形成。水淬的冷卻速率很快,它完全壓制了滲碳體的形成。在這種情形下,碳被迫進(jìn)入鐵素體結(jié)構(gòu)的狹窄空間,由此形成的金相組織叫做馬氏體。這是最硬和最脆的鋼,見圖5。

圖5 馬氏體金相組織--硬且脆metallograph.de提供照片

在普通碳鋼中,僅在靠近淬火表面的區(qū)域可達(dá)到形成馬氏體所需要的高冷卻速率,而工件內(nèi)部結(jié)構(gòu)仍然較軟。較大的斷面進(jìn)行水淬也會(huì)有淬火開裂的危險(xiǎn)。

這就是鉬和其它合金元素發(fā)揮作用的地方。合金元素減慢了碳原子擴(kuò)散進(jìn)入鐵晶格的速度,延遲了奧氏體向鐵素體的轉(zhuǎn)變。因?yàn)轳R氏體可在較慢的冷卻速度下形成,因此提高了鋼的淬透性。如圖6所示,鉬在這方面的作用非常有效。

圖6 淬透性放大系數(shù)表示淬硬深度隨合金元素百分比增加的速度

而且,在中等冷卻速率下,較大橫斷面的鋼尤其是含鉬合金鋼中會(huì)形成貝氏體結(jié)構(gòu)。此時(shí),在冷卻過程中發(fā)生奧氏體-鐵素體轉(zhuǎn)變之前,已出現(xiàn)一些碳化物的形核。

在實(shí)踐中,調(diào)質(zhì)鋼部件金相組織的成分兼有馬氏體和貝氏體。

回火

淬硬鋼必須進(jìn)行回火處理即再次加熱,原因有兩個(gè):首先,部件邊部和核心冷卻速率不同造成的內(nèi)應(yīng)力必須消除;其次,為避免脆裂,高硬度的馬氏體和貝氏體必須進(jìn)行軟化處理。

軟化處理必然帶來延展性的改善,強(qiáng)度的損失,碳鋼尤為明顯。而合金元素的重要功能則是延遲回火軟化。

借助鉬形成碳化物的能力,鉬與鉻、釩的精心組合可十分有效地延遲回火過程中強(qiáng)度的喪失并改善斷裂韌性,所產(chǎn)生的回火馬氏體結(jié)構(gòu),強(qiáng)度非常高且韌性尚可。

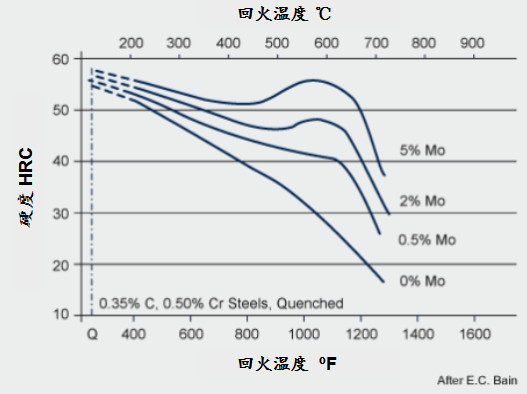

圖7顯示了鉬含量對碳含量為0.35%的碳鋼回火處理后硬度的影響。鉬大大延遲了鋼的軟化,當(dāng)鉬含量足夠高時(shí),硬度曲線甚至?xí)S著回火溫度的升高而上升,這叫做二次硬化。

圖7 鉬含量對回火軟化的影響

回火二次硬化效應(yīng)是鉬在高速鋼和某些工具鋼及模具鋼中發(fā)揮的重要作用。

回火脆性

當(dāng)鋼回火后慢速通過450 - 550°C溫度區(qū)間時(shí),可能出現(xiàn)回火脆性。這是因?yàn)殡s質(zhì)如磷、砷、銻和錫等在晶界的偏析。與其它合金元素和雜質(zhì)相比,鉬原子非常大,它有效地阻礙了這些元素的遷移,因此可抗回火脆性。

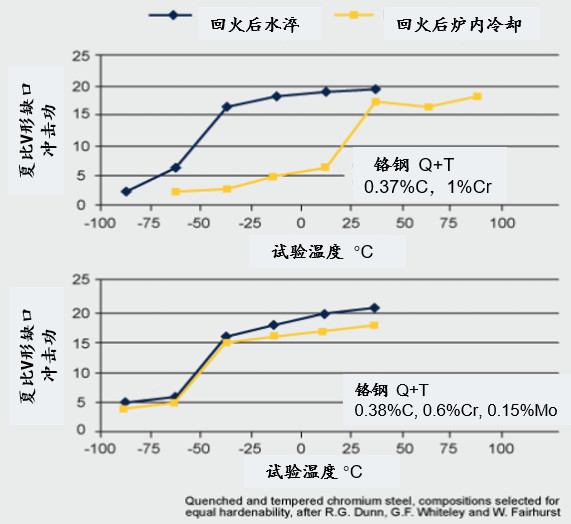

圖8顯示了兩個(gè)鋼的韌性-脆性轉(zhuǎn)變溫度,表示鋼使用溫度的低限而不發(fā)生脆性失效。

圖8 兩個(gè)回火鋼的韌脆轉(zhuǎn)變溫度與回火后冷卻速率的關(guān)系

兩個(gè)鋼,一個(gè)不含鉬,一個(gè)含0.15%鉬,如果回火后水淬,則具有基本相同的韌性-脆性轉(zhuǎn)變行為(轉(zhuǎn)變溫度-50°C),但是,如果鋼回火后在爐子里慢慢冷卻,情況就不一樣了。鉻鋼的韌脆轉(zhuǎn)變溫度變成+25°C,而鉻-鉬鋼仍然保持在 -50°C。緩慢的冷卻速率沒有使含鉬鋼脆化,因此,含鉬鋼不太容易發(fā)生回火脆性。

氫脆

氫脆和硫化物應(yīng)力開裂

正如前面所描述的,調(diào)質(zhì)鋼所獲得的強(qiáng)度水平主要是基于馬氏體的高強(qiáng)度,馬氏體金相組織的特征是高密度位錯(cuò)和高內(nèi)應(yīng)力。

遺憾的是,正是這些條件增強(qiáng)了氫在鋼中的擴(kuò)散,造成氫脆。回火雖然降低了內(nèi)應(yīng)力和馬氏體的位錯(cuò)密度,因而減少了氫的擴(kuò)散,但是強(qiáng)度也下降到不足的水平。而鉬通過固溶強(qiáng)化作用和與其它合金元素如鉻和鈮共同形成復(fù)合碳化物兩種方式有效地減輕了這種影響。

在以硫化氫為氫的主要來源的情況下,氫脆現(xiàn)象被稱為硫化物應(yīng)力開裂。鉬所具有的抗硫化物應(yīng)力開裂能力對于開發(fā)石油專用管材(OCTG)所需的各類鋼種起了關(guān)鍵作用,它們廣泛用于化工、石化和油氣工業(yè)。

高溫氫腐蝕

在溫度大約200°C 以上的氫腐蝕環(huán)境(對于石油蒸餾和催化重整等工藝是常見的工況條件),碳鋼的使用受到嚴(yán)重限制。擴(kuò)散進(jìn)鋼中的氫與鋼中的碳結(jié)合形成甲烷和其它物質(zhì),其結(jié)果首先是脫碳,隨后是由于局部氣體壓力大導(dǎo)致的裂紋。

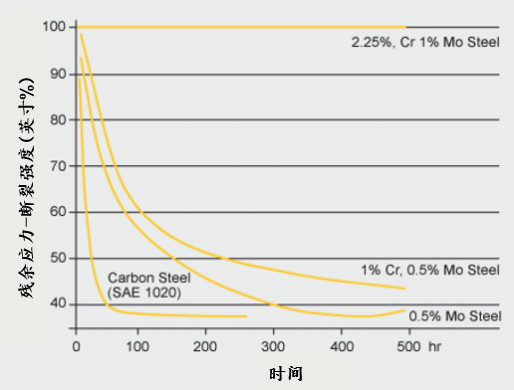

圖9 比較了暴露在540°C的加壓氫氣環(huán)境中,各類鋼斷裂強(qiáng)度的損失。未添加合金元素的碳鋼,強(qiáng)度損失明顯,暴露不到50小時(shí),損失原來強(qiáng)度的50%以上;添加0.5%Mo或1%Cr-0.5%Mo之后略有改善,但對于此工況條件還是不夠的。而2.25%Cr + 1% Mo 的合金含量可提供如下程度的保護(hù):經(jīng)過500小時(shí)的暴露之后,原先的斷裂強(qiáng)度絲毫沒有降低。

圖9 鋼的成分和暴露時(shí)間對鋼的強(qiáng)度的影響,540°C,63巴加壓氫氣環(huán)境

過去將Cr+Mo在這方面的積極作用解釋為碳化物的形成,現(xiàn)在認(rèn)為是這些元素降低了晶界的能量。無論如何,加入適當(dāng)含量的Mo和Cr,鋼可抗氫腐蝕,避免脫碳、裂紋和強(qiáng)度損失。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國內(nèi)外最新動(dòng)態(tài),我們網(wǎng)站會(huì)不斷更新。希望大家一直關(guān)注中國腐蝕與防護(hù)網(wǎng)http://www.ecorr.org

責(zé)任編輯:韓鑫

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 鉬合金鋼, 鑄鐵, 冶金學(xué)作用

相關(guān)文章

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):5768

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):4763