鎂是地殼金屬元素中含量排名第三位的元素,在目前金屬工程結構材料用量上緊隨鋼鐵、鋁之后,享有“21 世紀綠色金屬工程材料”的美譽。鎂的密度只有1. 74 g /cm3,工程結構應用中最輕的金屬材料就是鎂合金。鎂合金的比強度較鋁和鋼大得多,又兼具比剛度高、屏蔽電磁干擾性能強等性能,在國防、航天、汽車及電子領域有重要應用。然而鎂的電負性非常強,穩定性很差,即使做成鎂合金之后電化學活性依然很高,沒有適當的防護手段很容易被腐蝕。為改善鎂合金的耐腐蝕能力,延長鎂合金構件的使用壽命,從而擴寬鎂合金材料的應用領域及其使用范圍,鎂及鎂合金材料表面的防腐技術成為鎂合金應用中的研究熱點。當前,提高鎂合金材料的耐腐蝕性能通常有兩種途徑: 一是改變材料的種類、配比及顆粒尺寸等方式提高鎂合金的耐腐蝕性能,二是對鎂合金進行適當的表面改性。

1 鎂合金表面改性工藝

鎂及其合金表面改性的常用工藝有: 化學轉化處理( 化學氧化處理) 、電鍍和化學鍍、陽極氧化和微弧氧化、激光表面處理、熱噴涂、有機涂層以及表面滲層處理等。

1. 1 化學轉化處理

化學轉化處理又稱化學氧化處理,是鎂合金表面改性最常用的方法之一,通過鎂合金構件與處理液接觸發生化學反應,在構件表面生成一層粘結牢固的鈍化膜。這層鈍化膜能保護鎂合金不受水和其他腐蝕介質的影響,并可以作為涂裝基底改善后續涂膜的附著性。化學轉化處理的優點在于設備投資少、工藝簡單、成本低; 但鎂合金的化學氧化膜薄、脆且多孔,只能起到減緩腐蝕速度的作用,單獨使用防腐效果不佳,且耐磨性不好,一般只作為裝飾層或中間層,不適用于長期防腐與耐磨保護層。近些年鎂合金化學改性工藝有絡化處理、磷化處理兩種主要工藝。

1. 1. 1 絡化處理

絡化處理是目前應用最多、技術最為成熟的表面化學轉化處理方法之一,常用絡酸鹽或重絡酸鹽水溶液進行化學轉化處理。絡化處理的機理是鎂合金表面的鎂原子溶于處理液中,與處理液中的離子發生反應,并在合金表面沉積一層以鉻酸鹽為主的氧化膜。

這層氧化膜的主要成分為Cr2O3·nCrO3·mH2O、Mg( CrO2)2以及鎂、鋁、錳的氧化物等,其防腐性主要來自于兩個方面: 一是氧化膜在合金表面起惰性的屏蔽作用,隔絕空氣和水分; 二是氧化膜在受到磨損和破壞時能吸水膨脹,具有自修復特性。

雖然絡化處理技術比較成熟,所得到的氧化膜防腐性能也遠優于自然氧化膜,但是它也存在膜層較薄、顯微裂紋多等問題,一般只適用于臨時保護或涂裝基底。Cr6+有毒,對人體有害、污染環境,含Cr6+廢液處理難度大、成本高,而絡化處理不可避免地會產生含Cr6+廢液,將被其他安全環保的無絡化學轉化處理取而代之。

1. 1. 2 磷化處理

磷化處理是鎂合金表面改性中發展較快的一種技術,是替代絡化處理的重要工藝之一。磷化處理轉化膜具有與基材結合牢固、吸附性好、耐蝕性優良等優點,其主要成分為Mn、P、O,成膜機理與絡化處理相似,一般作為中間保護層或底層,不作為長期耐磨、防腐保護層。雖然磷化處理的污染比絡化處理小,但是對環境仍有一定的危害性,且磷化處理溶液消耗快,需要對溶液的組成和酸度進行及時調整,因此,研究無毒無污染的環保型化學轉化處理仍是未來研究的重點。

1. 1. 3 其他處理

除磷酸鹽轉化膜外,無絡化學轉化膜還包括錳酸鹽轉化膜、鉬酸鹽轉化膜、錫酸鹽轉化膜、鎢酸鹽轉化膜、氟鋯酸鹽轉化膜、有機物轉化膜、稀土鈍化及復合轉化膜。這些工藝處理液中不含有Cr 元素,對環境污染小,但成本較絡化處理、磷化處理高。近年來,大量環保的無絡化處理技術研究涌現,高煥方等對鎂合金無絡化處理技術進行優化,以植酸轉化為內層、鈰基轉化為外層,制備防腐性能優良的無絡化轉化膜。趙雅倩等以植酸為主要成膜劑,通過正交試驗優化配方和工藝,研究植酸鹽轉化膜的成膜、防腐機理。

1. 2 電鍍、化學鍍

1. 2. 1 電鍍

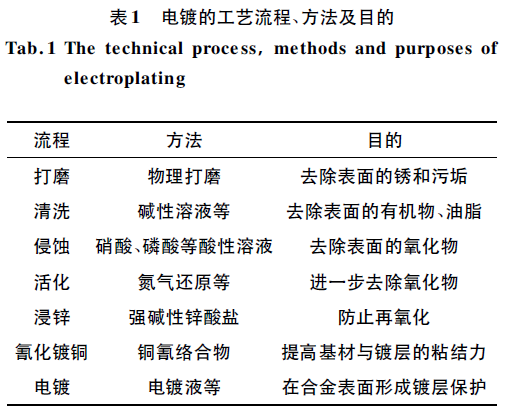

鎂合金構件通過電鍍可在液相中沉積出一層金屬或合金鍍層,從而提高鎂合金表面的耐擦傷、耐磨和耐腐蝕性。電鍍需要經過打磨、清洗、侵蝕、活化、浸鋅、氰化鍍銅、電鍍等工藝流程,流程的方法及目的見表1。

電鍍工藝流程簡易可行,設備要求低,容易實現工業上的規模化應用,是鎂合金表面改性的一種常用方法。A. Bakkar 等研究了脈沖電流與常規電流對鎂合金表面電鍍層性能的影響,結果表明,脈沖電流制備的電鍍層比常規電流制備的電鍍層對鎂合金基體的防護更為有效。然而電鍍也存在不足,電流密度分布會隨著鍍件幾何尺寸的不規則變化而改變,造成鍍件表面的鍍層厚度不均; 此外,在電鍍過程中氰化物的劇毒性問題也是制約其應用的難題之一。

1. 2. 2 化學鍍

通過化學鍍可在鎂合金表面鍍上一層金屬保護層,化學鍍的優勢在于能在不規則幾何尺寸構件表面獲得厚度均勻的鍍層。當前鎂合金化學鍍應用最為廣泛的方法是化學鍍鎳,化學鍍鎳具有自催化性,是用還原劑催化還原溶液中的鎳離子,所形成的金屬鎳沉積在鎂合金構件表面; 鎂合金構件表面沉積的金屬鎳在后續反應中能起催化作用,促使還原反應自動持續下去; 達到所需厚度后取出構件,由于沒有鍍液,反應停止。化學鍍鎳鍍層厚度均勻、孔隙率低、硬度高、耐磨和耐蝕性優異,可焊性和可拋光性等加工性能優良。

張道軍等研究了鎂合金化學鍍鎳的工藝,結果表明,化學鍍鎳鍍層均勻致密,經化學鍍鎳后的鎂合金防腐性能顯著提高。然而化學鍍鎳工藝條件不易控制,鍍液穩定性不夠好且常含有氰化物,對環境有一定污染,所得鍍層使用壽命較短等問題制約化學鍍鎳的應用和發展。目前鎂合金表面處理化學鍍應用比較少,化學鍍技術向著穩定性高、工藝簡單、使用壽命長、無污染方向發展。

1. 3 陽極氧化、微弧氧化

1. 3. 1 陽極氧化

陽極氧化是在電解作用下形成氧化膜涂覆于構件表面,是化學轉化處理的一種特殊形式。張永君等研究發現,陽極氧化所形成的氧化膜主要成分為鎂的氧化物。氧化膜的組成會受到陽極氧化電流密度、合金成分、反應溫度、電解質溶液組成以及濃度的影響,氧化膜的均勻性、耐磨性與耐蝕性以及在基材上的附著力會隨著電壓、電流等參數的變化而變化。一般而言,陽極氧化膜防護性能隨著膜層的厚度的增加而提高; 跟化學轉化處理相比,陽極氧化膜層的強度、耐磨性與耐蝕性更加優異,故而常用作中等腐蝕環境中的防腐。但是陽極氧化膜層也存在空隙大、分布不均勻的缺點,構件進行陽極氧化處理后,為使其更加美觀、耐蝕,通常還需要進行著色、填充等后處理。

目前,鎂合金陽極氧化工藝根據處理液的成分的不同,可分為酸性陽極氧化和堿性陽極氧化兩種類型。酸性陽極氧化反應溫度一般在80 ℃左右,成膜效果較好,但是處理液中常含有絡離子,污染環境,并且由于反應溫度較高,處理液穩定性不高; 堿性陽極氧化反應溫度一般在30 ℃左右,反應溫度相對較低,克服了酸性陽極氧化中處理液穩定性不高的缺點,是當前陽極氧化研究的熱點方向。

陽極氧化工藝較化學氧化復雜,但陽極氧化一次成膜面積大,能夠對形狀復雜的構件進行處理。影響鎂合金陽極氧化處理效果的關鍵因素是電源模式和電解液成分組成,這兩個因素極大影響著氧化膜的成膜過程及氧化膜性能。王英才等[34]研究了一種環保型鎂合金陽極氧化新工藝,通過改進配方及工藝,從而獲得耐腐蝕性能較傳統工藝更為優異的防護膜層。改進施工工藝,通過對電解液、電源模式的研究,改善氧化膜的均勻性,提高耐磨性和耐蝕性,是鎂合金陽極氧化處理的重要研究方向。

1. 3. 2 微弧氧化

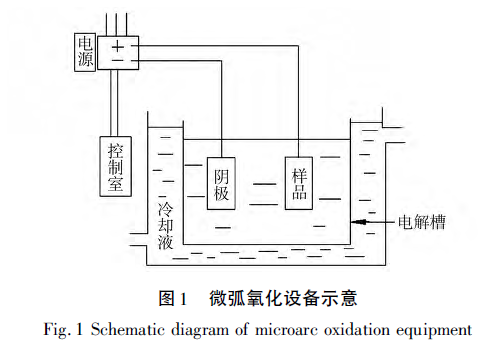

微弧氧化又稱等離子體氧化,跟陽極氧化不同,微弧氧化需要在工作區域施加高電壓,是一種具有廣闊應用前景的鎂合金表面改性技術。微弧氧化是在高電壓下熱作用( 局部溫度可達2000 ℃以上) 將陽極氧化物融附在金屬表面,形成顯微硬度高達2500HV—3000HV 的陶瓷氧化膜。圖1 為微弧氧化設備示意圖,工作時,陰極放置不銹鋼片,陽極放置待處理構件,通過冷卻液調節反應溫度。鎂合金微弧氧化膜由表面疏松層和次表面致密層組合而成。致密層較薄,主要成分為MgO; 疏松層較厚,由MgO 和MgAl2O4( 尖晶石) 混合而成。鎂合金微弧氧化膜在初期主要是向外生長形成表面疏松層,達到一定厚度后,則完全轉向基體內部生長形成次表面致密層。

與陽極氧化相比,微弧氧化成膜速度更快,膜層與基體結合更牢固,硬度更高,最高可達2000HV,結構更致密,同時具備高耐磨、高耐蝕、高絕緣的特性,耐高溫性、裝飾性能更加優異,其工藝安全環保,是發展潛力巨大的鎂合金表面改性技術。張榮發等研究出一種改進的微弧氧化工藝,該工藝制得氧化膜孔隙較少且直徑小( 約2 ~ 8 μm) ,經中性鹽霧試驗336h 未見腐蝕現象。然而,由于工藝原因微弧氧化陶瓷膜存在大量的微孔、裂紋,這些微孔和裂紋直接影響了膜層的耐蝕性能。高能耗的工藝特點也制約了微弧氧化的實際應用,因此,發明低成本的電解液配方、優化工藝參數、降低能耗是微弧氧化的研究重點方向。

1. 4 激光表面處理

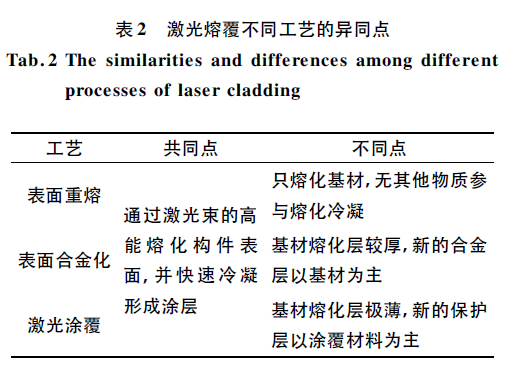

激光表面處理是指利用激光束對金屬表面進行加工處理,使得金屬表面在激光束的高能下熔化后重新凝固。激光表面處理對基體熱影響小、適用范圍比較廣,可以通過細化表面晶粒、生成非平衡相等表面組織變化提高合金強度。合理選用激光表面處理工藝,可以提高鎂合金的耐磨性、抗氧化性以及抗疲勞性,然而并不能顯著提高抗蝕性。由于激光表面處理所得涂層一般較薄,短期防護效果良好,但不能作為長期有效的保護層。目前鎂合金常見的激光表面改性工藝有: 表面重熔、表面合金化、激光涂覆等。

1. 4. 1 表面重熔

激光表面重熔是指不加入任何金屬元素,直接利用高能激光束對金屬合金表面進行連續掃描,使一定厚度( 0. 1 ~ 3. 0 mm) 的金屬表面瞬間熔化,再通過內層金屬自身的低溫使熔化層快速冷凝,從而達到表面強化效果的技術。曾愛平等在真空條件下用激光處理鎂合金試件表面,發現鎂合金經過表面重熔處理后,表面的顯微硬度比未處理時的鎂合金要低,但是耐蝕性與疲勞性能有了明顯的提高。

1. 4. 2 表面合金化

激光表面合金化是指在進行表面重熔前對金屬表面進行預涂覆或者在重熔時加入合金粉末,預涂覆層或合金粉末在熔化后跟部分基材融合冷卻形成一層具有特定性能的金屬薄層的工藝方法。高波等對AZ31、AZ91 兩種鎂合金進行激光表面合金化處理,經檢測發現,處理后的兩種鎂合金表層的耐磨性能和疲勞性能都顯著提高。

1. 4. 3 激光熔覆

鎂合金的激光熔覆是將特定的涂層材料放置在構件表面,通過激光輻射使涂層材料和鎂合金表面薄層同時熔化混合后快速冷卻凝固,并在鎂合金表面形成冶金的表面涂層,從而達到保護鎂合金目的的工藝方法。Yao Jun 等在AZ91D 鎂合金表面熔覆鋁和硅的混合粉末,涂層均勻致密,顯微硬度較基體提高了3 倍,從而改善鎂合金的耐磨性能和疲勞性能。為增加熔覆層的厚度,進一步提高表面處理的有效性,人們開發了激光多層熔覆,是指在原熔覆層上再熔覆的工藝。

上述3 個工藝既有其共同點,又有其不同點,見表2。

1. 5 熱噴涂

熱噴涂是通過火焰、等離子等熱源,將粉狀或線狀的金屬材料加熱至熔融狀態并通過高速氣流噴涂于鎂合金表面,冷卻后形成金屬保護層的鎂合金表面處理工藝。熱噴涂應用極廣,無論是無機材料工件( 金屬、陶瓷、玻璃等) ,還是有機材料工件( 木材、塑料、纖維等) 均可通過熱噴涂的方式制備涂層防護。鎂合金表面熱噴涂根據材料不同可分為: 熱噴鋁,噴涂納米材料涂層以及噴涂陶瓷材料涂層等。

1) 熱噴鋁。鎂合金通過熱噴鋁處理,能使表面涂層的鋁和次表面層中的鎂能相互擴散并形成β-Mg17Al12,β-Mg17Al12含量在一定范圍內時可提高鎂合金力學性能并改善其耐蝕性。通過熱噴鋁還能消除鎂合金基體與涂層之間的孔隙,起到封閉保護層的作用。Chiu 等利用熱噴涂技術在AZ31 鎂合金表面熱噴鋁,研究發現,熱噴鋁防護層與基層結合牢固,耐腐蝕性能優良。

2) 噴涂納米材料。噴涂納米材料根據不同性能需要可選擇噴涂一種或多種納米材料,也可根據需要調整涂層的顏色與光澤,是經濟、有效、環保的鎂合金表面改性技術。用熱噴涂技術噴涂的納米涂層在強度、韌性、耐蝕、耐磨、抗熱疲勞等方面均比傳統涂層要更加優異。

3) 噴涂陶瓷材料。鎂合金可通過等離子弧噴涂的方法在表面形成陶瓷涂層,陶瓷涂層在許多性能上遠勝金屬涂層,經處理后表面硬度、耐磨、耐蝕性都有明顯提高。鎂合金常用的表面處理陶瓷材料主要有:

ZrO2、CrO、TiO2、MgO、Al2O3等。馬壯等用火焰噴涂技術在鎂合金表面噴涂制備Al2O3陶瓷涂層,研究表明,陶瓷涂層相比基底致密度有顯著提高,耐磨性提高了近五倍,耐腐蝕性能也大大提升。

1. 6 有機涂層

鎂合金在經過各種表面處理后,往往會再涂覆一層有機膜層,從而進一步提高耐蝕性及裝飾性等。常用的鎂合金有機涂層種類很多: 有油、油脂、油漆、蠟、環氧樹脂、聚氨酯、乙烯樹脂、丙烯酸酯、橡膠、瀝青等,由于環氧樹脂防腐、防水性能優異、與基材粘結力強等優點,環氧樹脂涂層應用較廣。有機涂層根據涂層種類不同以及應用的實際需要可通過刷涂、噴涂、浸漬等工藝制備,也可通過沸騰床法、噴粉法和電泳法等工藝方法獲得。目前,通過有機涂層防護鎂合金應用較多的工藝方法是粉末靜電噴涂法。

有機涂層種類多、方法多樣,工藝簡單,可大幅度提高鎂合金的防腐性能,然而通常只作為鎂合金防護的輔助手段。這是因為有機膜層薄、有孔隙、力學性能與耐磨性較差,且與基體的結合力比較差,在高溫下容易鼓泡,在強酸、強堿介質中以及沖刷、沖擊等情況下易發生剝落現象。張微等研究AZ31 鎂合金表面環氧涂層的結合力與耐蝕性,結果表明,通過硅烷處理和膠粘涂層相結合的技術可顯著改善環氧涂層的結合力與耐蝕性。目前,有機涂層的粘附力是制約其應用的主要問題之一,開發粘附力強且防護性能佳的有機涂料及其相應的涂覆工藝,應是當前有機涂層的重要研究內容。

1. 7 其他表面改性技術

除以上所述的表面改性技術外,氣相沉積、離子注入、達克羅涂層等也是常見的鎂合金表面改性技術。氣相沉積有化學氣相沉積( CVD) 和物理氣相沉積( PVD) 兩種,目前國內外對后者研究較多。PVD 是在真空氣氛中,通過物理方法( 如電阻加熱、高頻感應加熱等) 將固、液相的鍍料轉化為氣相后沉積于基體表面形成固體防護薄膜的工藝,具有工藝簡單、氣相固化快、冷卻速度快、無污染等特點,然而也存在設備投資大、膜層制備成本高等缺點。離子注入是在電場中將電離出的某種元素原子加速后射入鎂合金表面,從而大大改善鎂合金表面性能的一種離子束技術。離子在鎂合金表面處于置換或間隙位置,形成了沉積相或亞穩定相,從而提高了鎂合金表面的耐蝕性能。

目前,該技術由于工藝成本高,在鎂合金表面處理中的應用尚未推廣。達克羅涂層是通過在高溫下( 300~ 350 ℃) 烘烤達克羅液,使Cr6+ 被還原,生成的nCrO3·mCr2O3與Zn 相互結合,同時在絡酸的作用下氧化并牢固附著在鎂合金表面。達克羅涂層具有無氫脆、無污染、耐蝕性較好、與鎂合金表面結合強度高等優點,應用前景廣闊。

2 鎂合金表面改性的發展趨勢

鎂合金表面改性技術未來的發展趨勢為: 鎂合金化學轉化處理逐漸從絡化處理向無污染的無絡化學處理轉變; 電鍍和化學鍍還需進一步改善工藝,開發成本更低、更環保的處理液以及提高鍍層與基材的結合力; 微弧氧化是陽極氧化的重點發展方向,應該著重開發新型的電解液; 激光表面處理仍需開發有應用價值的工藝,大力優化工藝參數、合理選用合金元素及熔覆材料; 鎂合金高溫易氧化是制約熱噴涂技術應用的重要因素,通過隔熱性良好的熱障涂層提高鎂合金的高溫抗氧化性能,將會是熱噴涂處理的重要研究方向; 有機涂層則應在厚質、提高力學性能上開發研究。

鎂合金表面改性技術正朝著低污染、低成本、高效率的方向發展。單一的表面處理技術并不能全面改善鎂合金表面的性能,因此,合理設計多層復合工藝,以更低的成本制得性能更好保護層,具有重要的現實意義。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414