高速鋼、硬質(zhì)合金、工具鋼和不銹鋼是常用的涂層基體材料。本文提供了應(yīng)用于刀具、模具、易磨損部件以及其他零部件的涂層及其制備工藝的基本信息。

物理/化學(xué)氣相沉積

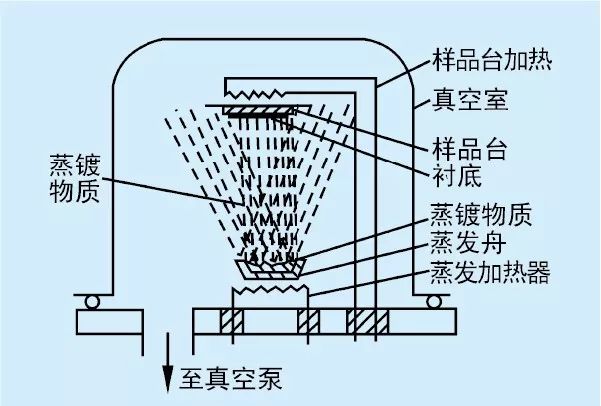

物理氣相沉積(PVD)是一系列涂層工藝的統(tǒng)稱。其中,最常見的PVD工藝包括蒸發(fā)(采用陰極電弧或電子束源)和濺射(采用磁場強(qiáng)化陰極,或圓柱形/空心陰極源)。

PVD過程在真空中進(jìn)行,工作氣壓通常為10-2至10-4mbar。在涂層過程中,到達(dá)基體的陽離子具有較高的能量,因此通常涉及到對基體材料的轟擊效應(yīng)。此外,在金屬的沉積過程中,可以向真空室內(nèi)充入一些反應(yīng)氣體,如氮?dú)狻⒁胰病⒀鯕獾龋刹煌煞值幕衔锿繉印R陨线@些作用使得涂層和基體間具有很高的結(jié)合力。

PVD的應(yīng)用范圍在不斷擴(kuò)大,總體來說,可分為功能性涂層和裝飾性涂層兩大類。

沉積后爐腔中基體轉(zhuǎn)架和樣品的裝夾

功能性PVD涂層用來提高刀具或零部件的壽命以及綜合性能,因此能夠減少每件產(chǎn)品的制造成本,例如高速鋼立銑刀表面的TiN涂層。

裝飾性PVD涂層用來美化產(chǎn)品的外觀,同時提高其耐磨性。這類涂層可以同時改善外觀和性能,例如不銹鋼門把手上的鋯基涂層,這種黃銅色涂層的耐磨性和耐腐蝕性比真正的黃銅更高。

化學(xué)氣相沉積過程是一種氣氛控制的過程,通常在約1052℃(1925°F)的CVD反應(yīng)器中進(jìn)行。在此過程中,不同的氣相在CVD反應(yīng)器中發(fā)生反應(yīng),生成的固相沉積到受熱的基體表面,形成涂層薄膜。隨著不同的反應(yīng)氣體通入反應(yīng)器,在刀具基體上生成了不同的涂層。例如,TiN涂層由以下化學(xué)反應(yīng)獲得:

TiCl4 + N2 + H2 → TiN + 4HCl + H2(1000℃)TiC可由以下化學(xué)反應(yīng)獲得:

TiCl4 + CH4 + H2→ TiC + 4HCl + H2(1030℃)這些反應(yīng)的最終產(chǎn)物(硬度高、耐磨性好的涂層)以化學(xué)或冶金的方式與基體相結(jié)合。CVD涂層具有優(yōu)異的耐磨損和抗擦傷性能。

涂層的基本原理

PVD或CVD涂層應(yīng)用于刀具的根本原因其實(shí)很簡單——降低制造成本,用戶能夠在更快的切削速度和更大的進(jìn)給量下體驗(yàn)到更長的刀具壽命。節(jié)約的成本計算起來更容易:

減少預(yù)防性維護(hù)和更換刀具所占用的停機(jī)時間+提高生產(chǎn)效率+因提高刀具壽命降低的刀具成本=顯著且實(shí)在的節(jié)省成本使用涂層所產(chǎn)生的成本節(jié)省可直接算入凈利潤。

在特定的使用場合中,涂層在其性能上會有一些變化,以提升其使用性能。其中,兩種主要的特性是所有涂層的基礎(chǔ):高的顯微硬度和潤滑性(低摩擦系數(shù))。

PVD涂層和CVD涂層的平均相對顯微硬度超過硬質(zhì)合金,高硬度使切削刀具、成型工具以及磨損部件在抵抗磨粒磨損時受到更好的保護(hù)。

物理氣相沉積(PVD)基本原理

至于潤滑方面,涂層的摩擦系數(shù)能夠遠(yuǎn)低于未涂層基體。例如,在成型工具中,降低摩擦系數(shù)意味著阻力減小,從而降低了工具受到的作用力。在切削應(yīng)用中,降低摩擦系數(shù)意味著加工過程中產(chǎn)生的切削熱更少,從而延緩了切削刃的破裂。在涉及到滑動組件的應(yīng)用中,涂層極大地減緩了材料發(fā)生粘結(jié)的趨勢,減少摩擦并使滑動組件的移動更加自由靈活。

工具壽命的提升

保守估計,PVD或CVD涂層刀具的壽命比未涂層刀具長兩到三倍。在某些應(yīng)用中,涂層刀具的磨損壽命相較于未涂層刀具甚至能延長10倍以上。合適的基體和涂層的匹配對刀具壽命能夠起到顯著的提升效果,但難點(diǎn)在于如何根據(jù)特定的應(yīng)用領(lǐng)域來做出選擇。從被加工件的材質(zhì)、刀具基體的失效模式到刀具的公差等,眾多的變量都是在選擇涂層工藝及涂層成分時需要考慮的。

TiN涂層花鍵拉刀

一般來說,當(dāng)材料和公差允許時,在許多領(lǐng)域中,CVD涂層比PVD涂層的效果更好。CVD工藝使得涂層與基體間建立了冶金和擴(kuò)散型的結(jié)合。這種結(jié)合方式比PVD工藝中的物理結(jié)合的強(qiáng)度更高。但CVD工藝存在的問題是其沉積溫度過高(1052℃),限制了CVD工藝的應(yīng)用,因?yàn)樵谀承?yīng)用條件下基體材料難以承受如此高的溫度。

PVD工藝的使用范圍更加廣泛。這主要是因?yàn)镻VD工藝相對較低的沉積溫度(196~510℃)以及更加合適的涂層厚度(2~5μm)。這些特性使得PVD工藝更加適用,尤其是在需要保持接近的公差范圍以及基體材料對溫度敏感的情形下。

例如,當(dāng)采用CVD工藝制備高速鋼立銑刀表面涂層時,刀具的直線度和同心度將會受到影響。因此,PVD工藝更適用沉積立銑刀用涂層。對大多數(shù)材料來講,只要選擇了合適的沉積溫度,更低的沉積溫度意味著沉積時基體幾乎不發(fā)生變形。

當(dāng)然,在選擇合適的涂層工藝時,許多其他的因素也需要加以考慮。這些方面,為刀具和零部件提供涂層服務(wù)的公司會提供必要的指導(dǎo)。

金屬切削刀具涂層自從四十多年前誕生以來已經(jīng)獲得了巨大的發(fā)展。隨著涂層的進(jìn)步,對多種切削情況下涂層不同行為表現(xiàn)的認(rèn)識也在提高,促進(jìn)了對涂層性能的深度強(qiáng)化。

過去幾年間涂層后處理技術(shù)產(chǎn)生了跨越式的進(jìn)步。隨著厚涂層的發(fā)展以及Al2O3涂層實(shí)現(xiàn)工業(yè)應(yīng)用,這些后處理技術(shù)開始用來讓CVD涂層的表面更加光滑。人們發(fā)現(xiàn)光滑的涂層表面不僅可以減少摩擦,還能減緩被加材料與涂層表面發(fā)生粘結(jié)的趨勢,從而減少積屑瘤的產(chǎn)生。這可稱之為第一代后處理工藝。

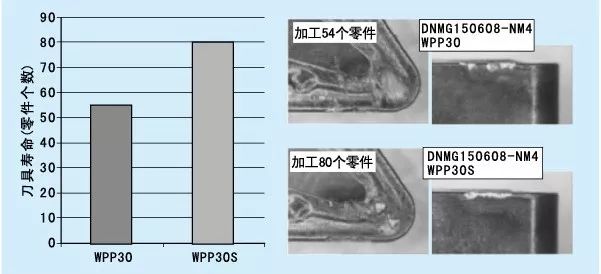

未經(jīng)后處理的涂層刀具不連續(xù)切削54個零部件(上)和經(jīng)后處理的同種涂層刀具不連續(xù)切削80個零部件(下)的磨損情況

表面平滑工藝是一種輕度的噴砂過程,可以去除因涂層晶粒生長不均勻?qū)е碌拇植诒韺樱鴥H有少量涂層會被同時去除。隨著對噴砂過程的控制程度越來越高,精確地去除涂層表面薄層成為可能。例如去除可轉(zhuǎn)位刀具前刀面上TiN涂層表面的“閃光點(diǎn)”,不僅能夠保證涂層上表面的光滑,同時保留了前刀面上金黃色TiN涂層以便于觀察磨損情況,這種工藝可稱之為第二代后處理工藝。

用于汽車制造業(yè)的CVD涂層模具

在鍍膜過程中,尤其是CVD中,有時涂層會受到拉應(yīng)力,這是由于涂層和基體熱膨脹系數(shù)的不同所導(dǎo)致。這種拉應(yīng)力狀態(tài)可能會在涂層中造成缺陷并進(jìn)一步轉(zhuǎn)化成裂紋。這些裂紋的進(jìn)一步擴(kuò)展最終將導(dǎo)致切削刃失效。更多時候,這些裂紋在切削過程中產(chǎn)生,特別是不連續(xù)的切削加工。

由于涂層是陶瓷材料,所以其抵抗拉應(yīng)力的能力很差,但抵抗壓應(yīng)力的能力卻很強(qiáng)。裂紋和其他缺陷無法在壓應(yīng)力狀態(tài)下生長。隨著第二代后處理工藝的發(fā)展,噴砂處理對減小CVD涂層的拉應(yīng)力有顯著作用。

此外,隨著后處理工藝的不斷發(fā)展和對各種后處理工藝參數(shù)的控制,人們有望將拉應(yīng)力狀態(tài)轉(zhuǎn)變?yōu)閴簯?yīng)力狀態(tài)。這樣做能夠提高切削刃抵抗因剝落導(dǎo)致失效的能力,尤其是在不連續(xù)的加工過程當(dāng)中。

銑削過程中會產(chǎn)生兩種裂紋,一種來自于切削刃每次進(jìn)入切削狀態(tài)時受到的沖擊。另一種來自于加工過程中,銑刀在進(jìn)入銑削時切削刃快速升溫,退出銑削時快速降溫所造成的熱循環(huán)。在涂層內(nèi)有壓應(yīng)力時,沖擊和熱循環(huán)需要先克服壓應(yīng)力,然后再產(chǎn)生拉應(yīng)力,拉應(yīng)力不斷變大直到超過刀具切削刃失效的臨界點(diǎn)才會導(dǎo)致刀具的失效,所以這種壓應(yīng)力對銑刀的好處尤為明顯。

當(dāng)涂層具有壓應(yīng)力時,就需要更多的切削時間和應(yīng)力來產(chǎn)生大到足以破壞切削刃的裂紋。壓應(yīng)力對切削壽命的提升通常在30%以上,特別是涉及到重型沖擊和高速切削的加工條件時。

上圖顯示了一個劇烈不連續(xù)加工過程——凸輪軸加工過程的刀具壽命,通過抵抗切削刃的剝落使得刀具壽命提升了48%。產(chǎn)生這一結(jié)果的原因是采用了最新一代的后處理工藝,從而使整個涂層結(jié)構(gòu)中都具有壓應(yīng)力。這種壓應(yīng)力甚至能延伸到基體中去,從而顯著地提升了切削刃抵抗剝落的能力。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國內(nèi)外最新動態(tài),我們網(wǎng)站會不斷更新。希望大家一直關(guān)注中國腐蝕與防護(hù)網(wǎng)http://www.ecorr.org

責(zé)任編輯:王元

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414