要想使航空發動機獲得更大的推重比,就必須提高發動機渦輪前的進口溫度,因此對航空發動機燃燒室、渦輪葉片等熱端部件的抗高溫能力的要求相應提高。在基體合金表面涂覆熱障涂層( Thermal Barrier Coating,TBC)是有效提升其抗高溫能力的途徑之一 。

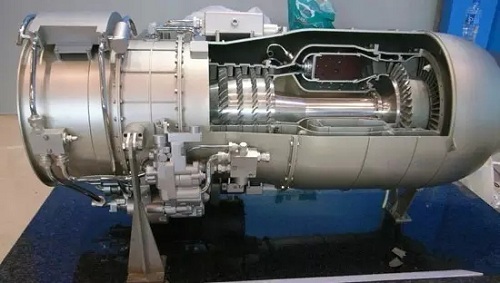

為啥有人說燃氣輪機是世界上最難造的機器?難題之一:它工作時燃燒室的溫度可達1600度!速度堪比龍卷風的高溫氣體還會在內部不斷沖擊。如何讓燃機抵抗這樣的考驗?西門子研發出隔熱層,而它的主要材料竟然是喜聞樂見的——陶!瓷!

熱障涂層(Thermal Barrier Coatings,TBCs)通常由金屬粘結底層和陶瓷面層組成 , 粘結底層通常采用MCrAlY(M為Ni、Co或Ni+Co)合金,主要擔負著過渡熱不匹配、抗氧化、抗腐蝕的多重功效,而陶瓷面層通常采用Y2O3穩定的ZrO2,主要起隔熱作用,因其具有良好的抗高溫氧化性、抗沖刷性和隔熱性等特點,已成為目前國內外地面重型燃氣輪機最先進的高溫防護涂層之一。

1963年普惠公司第一次把TBC用在JT8D型燃氣輪機的火焰筒中, 如今GE公司和普惠公司已廣泛將TBC用于許多燃氣輪機的高溫部件, 如火焰筒、葉片、過渡段等。

從上世紀40年代末50年代初發展至今,熱障涂層制備工藝不斷改進。當今,制備熱障涂層最成熟的方法是大氣等離子噴涂,同時還包括超音速火焰噴涂、電子束物理氣相沉積、低壓等離子噴涂、高頻脈沖爆炸噴涂等。

目前使用的熱障涂層一般是由頂部陶瓷層(Top Coating)和底部的金屬粘結層(Bond Coating)組成。陶瓷層主要用來隔熱, 必須滿足熱導率低, 抗熱震性能好的指標,所以要求陶瓷層材料具有熔點高、高溫下相穩定、熱導率低、熱反射率高等物理化學特性,同時要考慮其熱膨脹系數與基體材料匹配。金屬粘結層則用于防止金屬基體的高溫氧化, 并緩解陶瓷層和金屬基體的熱膨脹不匹配。另外, 由于粘結層長期高溫使用的氧化, 粘結層和陶瓷層之間會生成一層氧化物, 即熱生長氧化物(Thermally Grown Oxide,簡稱TGO)。

迄今為止,應用最廣、最成熟的熱障涂層是以氧化釔(質量分數 6% ~8% )部分穩定氧化鋯( YSZ)陶瓷層為面層,MCrAlY合金層為粘接層的雙層結構熱障涂層體系。 YSZ具有低的熱導率和相對較高的熱膨脹系數,但是它在使用過程中存在如下問題:

(1)當工作溫度高于 1200 ℃時,隨著燒結時間延長,YSZ 的孔隙率和微觀裂紋數量逐步減少,從而導熱系數上升,隔熱效果下降。

(2)高溫環境中,熱障涂層的面層和粘接層之間會生成以含鋁氧化物為主的熱生長氧化物( TGO),同時金屬粘接層會產生“貧鋁帶”,隨著熱循環次數的增加,貧鋁帶擴大,富 Ni、Co的尖晶石類氧化物在TGO 中形成,從而使 TGO 內部產生較大的應力,最終誘發裂紋并導致陶瓷面層脫落。

(3)空氣環境中或飛機跑道上的顆粒物進入燃燒室后,在高溫作用下形成一種玻璃態沉積物 CMAS( CaO,MgO,Al2O3,SiO2等硅酸鋁鹽物質的簡稱)。 CMAS 附著在發動機葉片上,在毛細管力的作用下沿著 YSZ 涂層孔隙向深度方向滲透,隨后 CMAS與YSZ涂層中的 Y2O3發生反應,加速YSZ相變,最終在熱化學與熱機械的相互作用下,導致YSZ 涂層內部產生裂紋。

(4) YSZ 陶瓷面層、金屬粘接層、TGO 的熱膨脹系數存在的差異會引起致YSZ陶瓷面層/TGO界面、TGO/金屬粘接層界面上在從工作溫度(上千攝氏度) 降到室溫的過程中產生應變失配,從而形成熱失配應力,最終會導致YSZ 面層脫落。

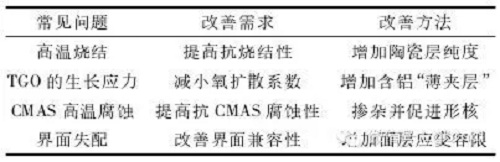

為了改善 YSZ 涂層性能,人們進行了大量的探索和研究。表1是影響 YSZ 涂層服役壽命的常見問題及其改善需求、改善方法。

改善抗燒結性

(1)提高陶瓷涂層純度,減少 YSZ 涂層中 SiO2和 Al2O3雜質的含量,可以顯著降低涂層的燒結速率,平面收縮傾向減小,從而降低導熱系數的增加速率,涂層表現出一定的抗燒結性。

(2)在涂層中添加特殊化學元素。例如在鑭系鋯酸鹽體系( La2Zr2O7)涂層中適量摻雜Hf 、Nd、Gd、Sm 等元素能夠有效提升涂層的抗燒結性能。

控制 TGO 的生長

航空發動機在高溫服役過程中,粘接層Al,Cr,Ni 等金屬元素接觸氧氣發生選擇性氧化 , 會在粘接層( BC) 和頂層陶瓷層( TC)表面形成一層熱生長氧化物( TGO) ,進而造成涂層局部膨脹并對 TC 產生張力, 當張力超過了TC的結合力時就會引起裂紋擴展,直至表面涂層的剝落。

(1)改變粘接層的化學成分。適當摻雜一些活性元素( 如 Y,Hf,Zr),在這些元素的偏析聚集作用下,降低Al2O3的增長速度,抑制TGO 生長;

(2)采用冷噴涂( CS)、超音速火焰噴涂( HVOF)等工藝或預先沉積一層富 Al 的PVD “薄夾層”,改善涂層結構,降低氧氣擴散系數,從而減緩 TGO 的生長速度。

改善抗CMAS腐蝕性能

發動機葉片上 CMAS 的形成不僅會造成釔的損耗引起 ZrO2熔融相變產生不穩定相,CMAS 的沉積還會引起涂層應力增大,加速涂層剝蝕,大大降低熱障涂層的服役壽命。研究發現從以下幾方面可改善涂層抗 CMAS 腐蝕性能:

(1)改變涂層化學成分。在 YSZ 中添加 Al,Ti,Si等元素可誘導生成一種氧基磷灰石相,從而抑制 CMAS 的向涂層內部侵蝕,降低界面層的浸潤性能,增強涂層抗 CMAS 性能。

(2) 改變涂層結構。燒綠石結構的 Y2Zr2O7中滲入的 CMAS就比一般結構的 YSZ 少很多 。 對于“ YSZ 內層 + 稀土鋯酸鹽( Ln2Zr2O7) 燒綠石外層”、“YSZ +Sm2Zr2O7 ”和“YSZ +Gd2Zr2O7 ”等雙層熱障涂層,由于燒綠石外層可以減少 CMAS 的滲入,因此熱障涂層的抗 CMAS 侵蝕性得到極大提高。

改善YSZ 面層應變容限

采用EB-PVD 技術、等離子物理氣相沉積技術( PS-PVD)、懸浮液等離子噴涂技術( SPS)等可制備 “柱狀”結構的 YSZ 陶瓷面層,通過柱間縱向開裂釋放陶瓷面層/TGO 界面上的熱失配應力,使熱障涂層可以承受更高的失配應變,從而提高YSZ 陶瓷層應變容限,延長涂層熱循環壽命。這種方法工藝簡單,成本低,但是縱向裂紋是通過表面集中加熱的方式產生的,密度不高且形態無法控制,因此涂層的循環壽命不穩定,使得涂層在應用上受到很大的限制。

法國 Albi 學院的 Philippe 教授和 Toulouse 大學的 Florence 教授等利用溶膠-凝膠( Sol-Gel)方法在金屬粘接底層上沉積 YSZ 層,通過高溫熱處理使其發生龜裂,再通過 APS 技術填充裂紋,強化原有結構,形成了一種具有網狀分區結構的 YSZ 陶瓷面層。研究結果表明,這種具有縱向分區結構的熱障涂層可以達到與 EB-PVD 熱障涂層相近的熱循環壽命。

新型熱障涂層發展方向

尋找新材料來滿足更高的發動機出口溫度是熱障涂層制備和發展的重要方向。為了得到理想的熱障涂層,必須獲得具備更低熱導率的頂層陶瓷層,開發出新型低熱導率熱障涂層和陶瓷基復合材料熱障涂層成為研究熱點。

新型低熱導率熱障涂層

提高熱障涂層的熱阻需要從降低熱導率入手,熱障涂層中的熱量傳輸主要有電子傳導、熱輻射和晶格聲子傳導三種方式,因此降低聲子平均自由程、聲子速度或材料密度,能夠有效減少晶格聲子的熱量傳輸。材料本身固有的缺陷以及摻雜都可以顯著提高外在缺陷散射,從而降低材料的導熱性能。

(1)改變涂層化學成分:利用Y2O3摻雜 ZrO2、各種鑭系元素( 包括 La,Gd,Er,Nd,Dy 和Yb)單獨或共摻雜ZrO2、過渡金屬元素( 如 Ni,Nb 和 Ta)摻雜以及Hf摻雜ZrO2,誘導晶格應變,從而增大晶格的非簡諧振動和聲子散射,進而降低材料熱導率。

(2)改善涂層晶體結構:燒綠石結構體系(A2B2X7)憑借其較低的熱導率近幾年來成為新型熱障涂層研究熱門。例如稀土鋯酸鹽 Ln2Zr2O7( Ln 為稀土元素)燒綠石結構陶瓷涂層( 如 Gd2Zr2O7,Sm2Zr2O7)相比于 YSZ,具有更好的熱物性和良好的機械性能。結構相似的鑭系鋯酸鹽摻雜時,因其可以形成固溶體,也能夠降低材料的熱導率。而La2Hf2O7的熱導率比La2Zr2O7更低。此外,增加涂層孔隙率也有利于降低涂層熱導率。

陶瓷基復合材料熱障涂層

高溫金屬材料( 如鎳、鈷或鐵基超合金) 常被用于制作渦輪發動機的葉片等,但是它們通常在超過其熔點溫度的環境下服役,所以熱穩定性得到極大挑戰。由于陶瓷基復合材料( CMC)能夠承受1250 ℃以上的高溫,因此能夠承受更高溫度的新型CMC復合材料成為下一代航空發動機高溫部件的主要候選材料,從而提高發動機熱端部件的服役溫度,保障發動機的功率和轉換效率。

CMC 材料不同于金屬材料,制成的熱端部件在工作時不需要進行氣冷,并且還能改進零件的耐久性,從而極大地提高發動機的推力和工作率。2013年,羅羅公司采用 SiC/SiC 復合材料制造成發動機高壓渦輪葉片進行試驗,結果顯示,葉片質量可減少50% 左右。但是 , CMC 在高溫下的氧化燒蝕限制了其在飛機上的應用。以 SiC-纖維/SiC-基體 CMC 材料為例 ,在高壓渦輪機的高溫氧化條件下,會形成一層SiO2保護層來阻止 CMC 繼續被氧化 , 但是 SiO2層又會與水蒸氣反應生成氫氧化物,從而導致 CMC 中 SiC基體的侵蝕。在 CMC 基體上制備一層環境熱障涂層( EBC) 是解決這一問題的關鍵。

ER7多層涂層結構示意圖

EBC 通常由粘接層、過渡層和頂層三部分構成(如上圖 所示)。粘接層一般由 Si 元素組成 ,主要作用是確保 EBC 和 CMC 基體結合良好; 過渡層一般由鋇鍶鋁硅酸鹽(BSAS)和莫來石混合而成,主要起抗高溫氧化和抑制與水蒸氣反應的作用; 頂層由 BSAS 構成,主要起到抗高溫腐蝕和抗外來物沖擊的作用。

燃機上應用

熱障涂層具有良好的隔熱效果和抗高溫氧化性能,應用于燃氣輪機可以顯著提高高溫部件的使用溫度,延長部件壽命,節省燃料,提高效率。特別是燃氣輪機熱端部件,如火焰筒 、 過渡段、噴嘴、渦輪葉片等核心部件,通常采用鎳基高溫合金材料,渦輪葉片等高溫部件經歷鍛造、鑄造、定向結晶和單晶等工藝后,使用空氣冷卻系統和冷卻通道的改進也只能獲得有限的冷卻效果,再提高其高溫性能的空間已十分有限,因此必須對其采用高溫隔熱 (如涂敷熱障涂層)防護措施。

而通過在高溫部件上制備一層300~500μm熱障涂層可以有效降低金屬基體的工作溫度,顯著提高燃氣輪機的效率、減少燃油消耗、延長使用壽命,因此得到了廣泛的應用。

而燃氣輪機的高溫部件是決定燃氣輪機壽命的關鍵部件,它們不僅工作溫度高,而且還承受燃氣輪機在起動和停機時因溫度劇烈變化引起的熱沖擊,工作條件非常惡劣。火焰筒是燃燒室的重要組成部分, 燃料在火焰筒中與空氣混合燃燒,火焰區的溫度高達1800℃~2000℃,因此,對TBC隔熱性能要求最高, 同時還要求有很好的抗高溫氧化能力和抗熱震能力。

過渡段也在高溫燃氣下工作,過渡段周圍必須有強大的冷卻空氣流,這樣就會造成燃氣與過渡段金屬之間有數百攝氏度的溫差,所以用在過渡段的TBC不但隔熱、抗氧化性能要好 ,還要求有更好的抗熱震性能。透平葉片在高溫氧化環境下工作,同時還承受較高的熱應力和機械應力。靜葉片是透平中溫度最高的部件,內部的冷卻氣流非常強烈,造成了靜葉片的極度冷熱不均勻,也成為承受熱沖擊最厲害的部件。

同時,隨著運行時間的延長,燃氣中攜帶的高溫腐蝕物會逐漸沉積在靜葉片的表面,因此靜葉片上的TBC要求有很好的抗高溫腐蝕性能。動葉片在高溫下要承受很大的離心力,是透平中工作條件最惡劣的部件,用在動葉片上的TBC不但要有很好的隔熱、抗高溫氧化、抗熱震性能,而且要有很好的抗蠕變、熱疲勞、機械疲勞性能。

國外先進燃機熱端部件粘結底層多采用超音速火焰噴涂技術和低壓等離子噴涂技術,陶瓷面層多采用大氣等離子噴涂技術。先進燃氣輪機渦輪葉片上熱障涂層的制備多為電子束物理氣相沉積技術或者超音速火焰噴涂和等離子噴涂復合工藝,其中西門子公司生產的透平葉片便是選擇后者復合工藝,而國內熱障涂層粘結底層和陶瓷面層大多均采用等離子噴涂技術。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

投稿聯系:編輯部

電話:010-62313558-806

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414