熱障涂層( TBCs )是采用耐高溫和低導熱的陶瓷材料以涂層的方式與金屬相復合,從而降低高溫環境下金屬表面溫度的一種熱防護技術。熱障涂層應用于航空發動機高壓渦輪葉片可以顯著降低渦輪葉片合金表面溫度,大幅度延長葉片工作壽命,提高發動機推力和效率。在先進航空發動機中,熱障涂層技術被列為與高溫結構材料、高效氣冷并重的先進航空發動機渦輪葉片的 3大關鍵技術。

與其他數百種功能涂層相比較,熱障涂層具有3個顯著的特點: ① 結構最復雜,涂層存在金屬/金屬、金屬/陶瓷以及陶瓷/陶瓷多個界面,在高溫服役過程中,由于擴散、氧化、相變、燒結等復雜的物理和化學變化,引起涂層界面結構、成分、應力以及性能發生變化;② 服役環境最惡劣,發動機葉片 TBCs 必須經受高溫、熱機疲勞、化學腐蝕、沖刷和燒蝕等 20 種以上復雜載荷作用; ③ 性能要求最苛刻, TBCs要求在復雜發動機環境下具有良好的隔熱、耐氧化腐蝕、力學和化學穩定等性能,并且軍用航空發動機 TBCs 服役壽命要求達到上千小時,大型民機發動機 TBCs壽命要求達到上萬小時。為了研制出高性能熱障涂層,需要在熱障涂層材料、結構設計、制備方法以及先進表征技術等研究方面取得突破。

1 熱障涂層的研究進展

1.1 國外研究進展

美國國家航空航天局( NASA )最早將熱障涂層技術應用于航空航天領域。最早是在 X -15型火箭飛機的噴火管中涂覆 ZrO 2 - CaO / NiCr熱障涂層,而 在 J - 75 型 發 動 機 葉 片 上 使 用 ZrO 2 -Y 2 O 3 / NiCrAlY熱障涂層進行隔熱防護,標志著熱障涂層技術的發展進入了一個新的時代。

近年來,歐美等國家相繼制定和實施了“IHPTET ”、“ VAATE ”、“ UEET ”、 ACME - II 、AMET等高性能航空發動機計劃,均把發展新型高性能熱障涂層技術列為這些計劃的主要戰略研究目標之一。

新型低熱導、耐燒結以及高溫穩定的陶瓷材料的研制是近年來熱障涂層陶瓷隔熱層材料的主要研究方向。研究發現,在傳統 YSZ 材料中摻雜除 Y2 O 3 外的其他稀土元素或采用多種元素共摻雜ZrO 2 能顯著降低熱導率和提高t′相的高溫穩定性。除此之外,在其他晶體結構陶瓷材料方面的研究也取得了一些進展。例如, Friedrich等發現磁鐵鉛礦結構的 LaMgAl 11 O 9 在1400℃下具有長期穩定性 ;Bansal 和 Zhu 研究了 Gd -MgAl 11 O 9 、 SmMgAl 11 O 9 、 LaMnAl 11 O 9 等磁鐵鉛礦結構化合物,發現熱膨脹系數與結構有關而與成 分 關 系 不 大,熱 膨 脹 系 數 大 約 為 9.6×10-6 /K ;近年來,燒綠石和螢石結構的稀土鋯酸鹽由于熱導率低、高溫相穩定性好而備受關注,有望成為新一代熱障涂層陶瓷隔熱層材料 。

相對于陶瓷隔熱層材料的研究,金屬粘結層材 料 的 研 究 進 展 較 慢。 NiAl 的 熔 點 高( ~1 638℃ ),密度低( ~5。9g / cm3 ),彈性模量較高( ~240GPa ),在1200℃及以上能夠形成保護性氧化膜,是一種很有前景的熱障涂層粘結層材料。然而, NiAl材料較脆,高溫環境下形成的氧化膜與基體的結合力較差,限制了 NiAl 作為熱障涂層粘結層材料的應用。已獲應用的 NiP -tAl涂層可顯著提高氧化膜的粘附性,具有良好的抗高溫循環氧化性能 。近些年來,研究發現,添加微量活性元素( Reactive Elements ,RE )可以改善 NiAl合金和涂層的抗高溫氧化性能,表現出顯著的活性元素效應( Reactive ElementsEffect , REE ),這些活性元素包括 Hf 、 Zr 和 Y 等 。但是,某些活性元素,例如 La,反而加速了氧化膜剝落 。

1.2 國內研究進展

中科院金屬所、北京航空材料研究院、北京航空航天大學等國內單位相繼在熱障涂層的材料開發、制備工藝和熱防護機理等方面開展了研究。長春應用化學所和清華大學等單位開展了新型熱障涂層陶瓷層材料的研究,研制出了低導熱率、高穩定性的稀土鋯酸鹽材料;廣州有色院、北京航空材料研究院等單位研制的1150℃以下抗高溫氧化的改性 MCrAlY涂層獲得了成功應用;上海硅酸鹽所研制的等離子噴涂納米熱障涂層、北京科技大學研制的微弧氧化涂層在國際上產生了重要的影響。

中科院金屬研究所的Zhang 等將稀土元素Dy加入到 NiAl- 31Cr - 3Mo 合金中,Dy主要在相界分布,改變了不同相分布狀態,同時細化了晶粒,氧化膜的抗循環氧化能力顯著提高。研究發現 Dy的活性比Zr 、 Hf的活性強,能捕捉有害元素S和O ,從而凈化 NiAl合金,提高氧化膜的粘結性。

中國科學院金屬研究所的 Wang 等在活性元素改性涂層和合金方面開展了大量的研究 ,闡明了活性元素對氧化膜力學性能的影響機理,認為活性元素改變了氧化膜/合金界面狀態,從而改善了氧化膜結合性能。同時,發展了活性元素改性的高溫防護涂層,實現了活性元素在耐熱合金和高溫防護涂層中的應用。

長春應用化學所的 Cao 等 設計出了比單陶瓷層 結 構 循 環 壽 命 顯 著 增 加 的 La2 Ce 3.25 O 9。5 /La 2 ( Zr 0.7 Ce 0.3 ) 2 O 7 、 La 2 Ce 3.25 O 9.5 / La 2 Zr 2 O 7 雙陶瓷層結構; Chen 等研究了等離子噴涂 NdMgAl11 O 9 、SmMgAl 11 O 9 和 GdMgAl 11 O 9 熱障涂層的熱循環性能 ;Cao等發現 La 2 Zr 2 O 7 是很有前途的熱障涂層候選材料 。清華大學的Wu 等研究發現,RE 9.33 ( SiO 4 ) 6 O 2 ( RE=La , Nd , Sm , Gd ,Dy )的熱導率非常低(0.96~1.82W /( m · K )),且對溫度不敏感( Gd9.33 ( SiO 4 ) 6 O 2 在室溫到1000℃時的熱導率只有1.10~1.14W /( m · K ))。

Dy2 Zr 2 O 7具有螢石結構,在室溫到 800 ℃ 的溫度區間內,Dy2 Zr 2 O 7的 熱 導 率 從 1.43W /( m · K )降 到1.31W /( m · K )。熱膨脹系數隨溫度升高而增加,在 1000℃ 時熱膨脹系數為 10.8×10-6 /K 。

Er 2 Zr 2 O 7 是 一 種 螢 石 結 構 化 合 物,熱 導 率 為1.49W /( m · K )( 800℃ ) 。

北京科技大學的Lu和Li等發現表面微晶化與彌散氧化物或活性元素對促進合金選擇性氧化存在協同作用,活性元素在氧化膜晶界偏聚改變了氧化膜的傳質機制,同時,添加活性元素能夠細化晶粒,提高涂層強度。

2 北京航空航天大學在熱障涂層方面的研究進展

自 1994 年以來,北京航空航天大學開展了熱障涂層材料和結構設計、涂層制備以及性能表征等方面的系統研究,研制的新型梯度結構熱障涂層已經在我國多種型號燃氣渦輪發動機上獲得了應用;研制的新型鑭系氧化物超高溫熱障涂層熱導率比 傳 統 熱 障 涂 層 YSZ 降 低 50% 以 上,在1300℃以上高溫燃氣條件下長期保持相穩定,并率先實現了新一代超高溫熱障涂層在先進航空發動機關鍵熱端部件的試用;發明的植入型、垂直裂紋結構熱障涂層大幅度提高了熱障涂層的壽命,已經在我國航空發動機上獲得廣泛應用;研制的多元稀土氧化物摻雜氧化鋯熱障涂層熱導率比YSZ 降低 40% 左右,在模擬航空發動機環境下熱沖擊壽命達到 10000 次以上,綜合性能達到國際上公開報道的最高水平。

2.1 新型高溫/超高溫熱障涂層研究

2.1.1 采用第一性原理贗勢平面波方法對添加稀土元素( RE)的 ZrO 2 晶胞進行了幾何優化計算,發現在 ZrO 2 中添加原子半徑和共價半徑都較 Zr原子大的稀土元素原子后,晶胞發生了不同程度的膨脹畸變, RE — O 鍵鍵長較Zr — O 鍵變長,晶格常數變大,同時 RE — O 鍵鍵集居數較 Zr —O 鍵變小, RE與 O原子間作用力減弱,進而導致晶格振動頻率降低,材料熱擴散系數減小 [31 ] 。當所添加稀土元素原子的核外電荷排布情況基本相似時,在一定范圍內,其共價半徑越大,稀土元素添加所引起的晶格膨脹畸變程度越大, RE — O 鍵鍵集居數越小,材料的熱擴散系數越低。在稀土元素原子核外電子排布情況基本相似,并且所添加稀土元素的共價半徑值在一定范圍內時,共價半徑越大的稀土元素所引起的晶格畸變越大。對于同一稀土元素,摻雜量越高,引起的晶格畸變程度越大,但存在摻雜濃度的極限值。基于理論計算和實 驗 研 究,發 現 總 摻 雜 濃 度 為 10mol% 的Gd 2 O 3 - Yb 2 O 3 - YSZ ( GYb - YSZ )的熱傳導率比傳統 YSZ降低30%以上,相穩定區間比 YSZ提高100℃以上,在模擬發動機服役環境下,電子束物理氣相沉積( EB - PVD )制備的 GYb- YSZ熱障涂層抗熱沖擊壽命達到10000次以上,比 YSZ熱障涂層提高 1 倍以上,是一種性能優異、非常有應用前景的長壽命熱障涂層材料 。

La 2 Ce 2 O 7 ( LC )具有低的熱導率和良好的高溫相穩定性能,然而其熱膨脹系數在 200~400℃中低溫區間急劇降低, Ma等通過采用 Ta2 O 5 摻雜,提高了 LC 材料的熱膨脹系數,摻雜改性的LC在1400 ℃長期保持相穩定 。針對 LC在高溫下與氧化層發生界面反應的問題, Ma 等提出了 La2 Ce 2 O 7 / YSZ 雙陶瓷層結構熱障涂層,有效克服了涂層界面反應的問題,大幅度提高了涂層的熱循環壽命 。 La2 Ce 2 O 7 / YSZ 新型超高溫熱障涂層在模擬發動機服役環境下熱沖擊壽命達到 2000 次以上,滿足試車要求,在國際上率先實現了 1300℃ 級別的超高溫熱障涂層在先進航空發動機關鍵熱端部件的試用。

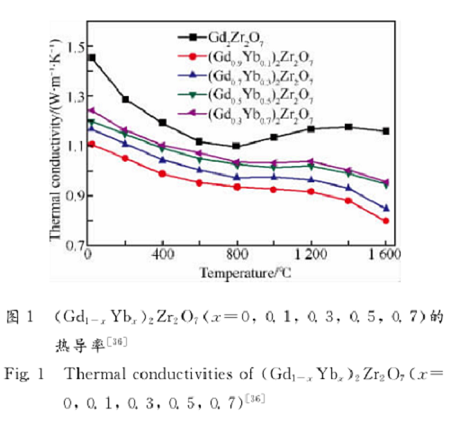

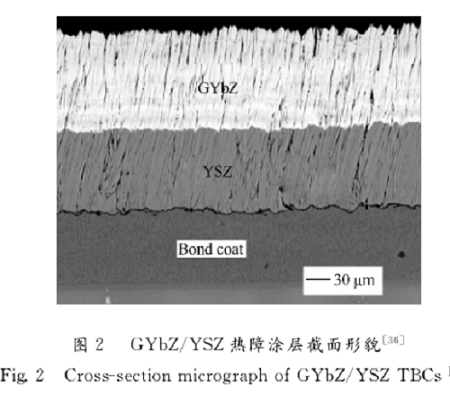

Gd 2 Zr2 O 7 是 RE 2 B 2 O 7 型燒綠石化合物,其熱膨脹系數較低。當陽離子半徑比相等時,相對于 B4+ 位置取代,稀土離子RE3+ 位置的取代更有利于燒綠石結構的有序化和熱導率的降低。 Guo等采用高溫固相反應合成了Yb 2 O 3 摻雜的Gd 2 Zr 2 O 7 ( GYbZ ),其熱導率明顯降低,如圖 1 所示,其熱膨脹系數為(8.80~11.86 ) ×10-6 /K,在100~1 600 ℃ 之間保持相穩定。針對 GYbZ 材料彈性模量較大的問題,設計了 GYbZ / YSZ 雙陶瓷層熱障涂層,采用電子束物理氣相沉積制備了成分近似化學計量比的 GYbZ / YSZ涂層,如圖2所示 。在涂層表面溫度為1350℃ 、連續加熱5 min 的高溫燃氣熱沖擊條件下, GYbZ /YSZ 熱 障 涂 層 壽 命 超 過 3 700 次。 另 外,Gd 2 Zr2O7 熱障涂層具有良好的抗熱腐蝕能力,并能有效阻止熔巖腐蝕物 CaMgAlSi ( CMAS )的侵蝕。

2.1.2 新型金屬粘結層材料

金屬粘結層在高溫氧化腐蝕環境中表面會迅速形成一層具有低生長速率的、粘附性好的、連續致密的 α - Al2 O 3 膜,從而起到保護高溫合金基體的作用。目前,新一代航空發動機向著高推重比發展,渦輪進口溫度持續升高。傳統的熱障涂層金屬 粘 結 層 MCrAlY 或 者 NiPtAl因 無 法 在1100℃以上溫度長期穩定工作,難以作為下一代超高溫熱障涂層的金屬粘結層材料。 β - NiAl在1200℃以上高溫能夠形成連續致密的保護性氧化膜,是目前最有可能成為1 200 ℃抗高溫氧化的新一代超高溫熱障涂層的金屬粘結層的候選材料,然而由于涂層表面氧化膜黏附性差,導致涂層在1200 ℃的循環氧化壽命不足50h 。近年來,北京航空航天大學系統開展了活性元素改性β - NiAl 涂層的研究工作。

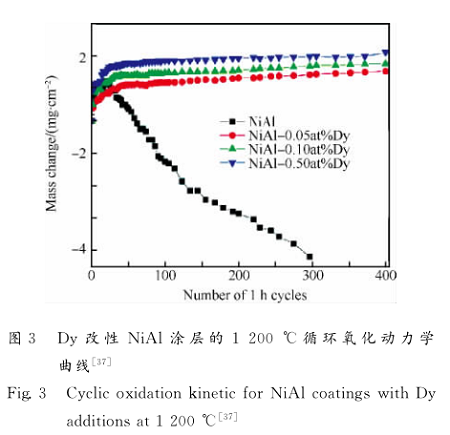

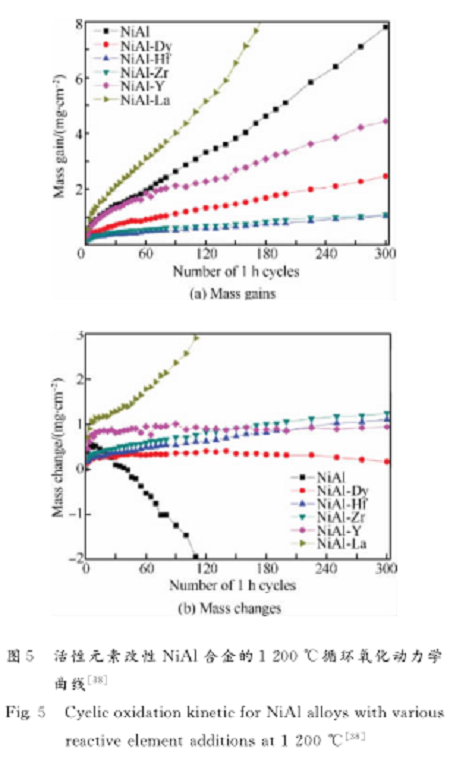

Guo等發明了微量活性元素Dy 改性的 NiAl金屬涂層,大幅度提高了 NiAl 涂層的抗高溫循環 氧 化 性 能。 研 究 表 明, EB - PVD 制 備 的0.05at%Dy 改性的 NiAl涂層不僅提高了氧化膜的界面結合力,而且降低了氧化膜的生長速率,如圖3所示。未摻雜 NiAl涂層在1200 ℃經過不到30h循環氧化,便在氧化膜/涂層界面處形成了大量孔洞,導致氧化膜發生了早期剝落,如圖4 所示 。Dy摻雜涂層有效消除了氧化膜/涂層界面孔洞,提高了氧化膜的黏附性,經過400h循環氧化,氧化膜與涂層界面結合依然完好,然而過量摻雜導致了大量氧化物栓的形成。 Li 等進一步研 究 了 不 同 微 量 活 性 元 素 改 性 NiAl 在1200℃的循環氧化性能 ,發現La反而加速了氧化膜的生長和剝落,如圖5所示。

Zhang 等采用第一原理計算方法系統研究了活性元素對 Al2 O 3 / NiAl 界面的物理和化學狀態的影響。研究發現, NiAl 合金中存在微量雜質元素S , S在氧化膜/合金界面偏聚促進了界面孔洞形成和生長,從而弱化了界面結合,不同活性元素均與S有親和作用,其中La 、 Dy 與S的親和作用最強。 Hf 、Zr 摻雜的 Al 2 O 3 / NiAl 界面理論結合強度最強,而添加 La反而降低了界面結合強度。基于實驗和計算結果,郭洪波等提出了活性元素選擇的依據: ① 活性元素在 NiAl 中應該具有相對高的固溶度; ② 活性元素與S具有強的親和力; ③ 活性元素對 Al2 O 3 / NiAl界面結合具有顯著的增強作用。綜合不同活性元素的特點,提出了二元摻雜的方法,發現 Hf / Dy 以及 La/ Y二元摻雜進一步提高了涂層的抗高溫循環氧化性能。

2.2 新型制備工藝

2.2.1 PS和EB - PVD技術

熱障涂層制備可以通過多種手段實現:如磁控濺射、離子鍍、電弧蒸鍍、等離子噴涂( PS )、EB -PVD 等,其 中 應 用 最 廣 泛 的 是 PS 和 EB - PVD技術 。

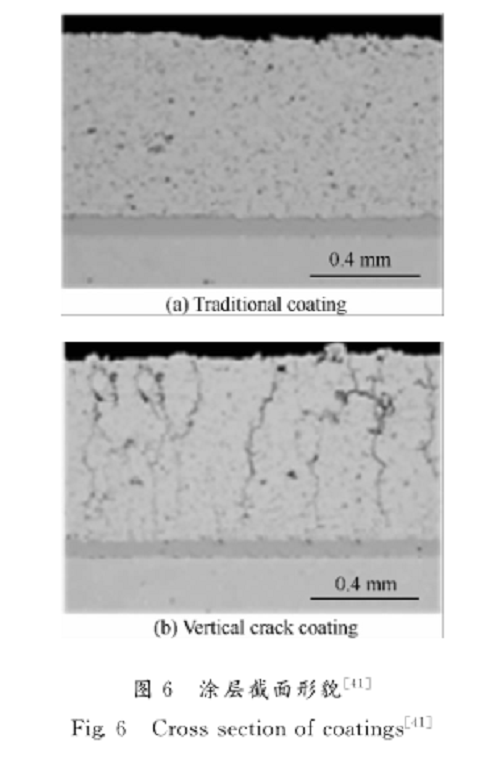

等離子噴涂由于受制備方法局限,粒子層間結合有限,一般層間未結合界面占總界面面積的60% 以上,雖然能夠形成良好的熱阻,但是降低了陶瓷涂層的斷裂韌性,使得裂紋易沿界面開裂而導致涂層過早失效。圖 6 為涂層截面形貌 。Guo 等利用陶瓷液相在金屬表面快速凝固形成片層粒子過程中產生微裂紋的特性,通過提高層片間界面結合,使底層微裂紋逐漸發展到涂層表層,從而在 TBCs 中形成一種植入型、縱向裂紋結構,如圖 6 ( b )所示。這種縱向裂紋使得 TBCs 在熱循環 過 程 中 可 以 自 由 張 開 和 閉 合,提 高 了TBCs 的容變容限。發現當基板溫度達到 650 ℃以上時,微層片間發生了重熔,形成了連續生長的柱狀晶結構,層片間有效結合界面面積達到 60%以上,提高了涂層結合力。隨著縱向裂紋密度增加,涂層的彈性模量顯著降低,當縱向裂紋密度達到3/ mm 左右時,涂層彈性模量降低50%以上,相應陶瓷/金屬界面應力降低30%以上。在模擬發動機服役環境測試條件下,SC - TBCs壽命比常規層狀結構 TBCs 至少提高 2 倍以上。

傳統結構的熱障涂層為雙層結構,由陶瓷隔熱層和金屬粘結層組成,這種涂層結構簡單,然而,由于存在陶瓷層與金屬層性能差異以及氧化等問題,導致涂層易沿陶瓷/金屬界面開裂失效。

北京航空航天大學熱障涂層課題組發明了一種新型梯度粘結層熱障涂層( GBTBC ),這種 GBT-BC 在金屬粘結層 MCrAlY 與陶瓷層 YSZ 之間首先形成 MCrAlY 、β - NiAl 與 Al2 O 3 的梯度過渡層,在此基礎上,形成 Al2 O 3 與 YSZ 的梯度過渡層,實現了金屬層與陶瓷層之間成分連續變化和結構梯度過渡。高溫服役過程中,梯度過渡層與金屬粘結層之間形成了“鑲嵌式”自適應界面,提高了涂層結合力,熱循環壽命比雙層結構熱障涂層至少提高 2 倍以上。這種 GBTBC 在我國多個型號發動機上已經獲得應用。

2.2.2 PA EB - PVD 技術

EB - PVD 制備 MCrAlY 涂層具有沉積速度快、光潔度高的優點。但由于該沉積過程要求將基板加熱至較高溫度(通常高于 700 ℃ ),難以在大范圍內實現如此高的基板溫度,使得 EB - PVD涂層過程的裝爐量較低,提高了生產成本;此外,EB - PVD制備的 MCrAlY涂層為柱狀晶結構,一些反應活性元素,如氧或腐蝕性氣體、液體等會沿缺陷穿透涂層到達基體表面,因而降低了涂層的保護性能。目前工業應用中,最常用的方法是采用玻璃珠噴丸+后續熱處理等機械方法進行表面致密化。噴丸將在涂層中引入壓應力,隨后的高溫熱處理可以促進再結晶。然而,采用玻璃珠噴丸將在涂層表面形成細小的鋸齒狀顆粒,而且改善的深度有限,在涂層內部仍然存在缺陷。此外,這些步驟也增加了工藝的復雜性。

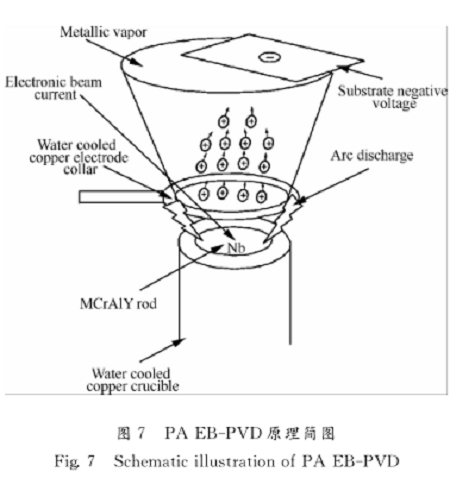

針對上述問題,北京航空航天大學熱障涂層課題組開發了一種等離子激活電子束物理氣相沉積( Plasma Activated EB - PVD ,PA EB - PVD )技術,該技術通過在EB - PVD過程中引入高密度等離子體,提高了沉積粒子的能量,增強了沉積粒子在基板表面的運動能力,從而減弱了沉積過程中陰影效應的影響,提高了膜層質量, PA EB - PVD原理簡圖如圖7所示。 PA EB - PVD技術是對德國 Fraunhofer研究所提出的無弧點電弧放電沉積( Spotless Arc Deposition ,SAD )技術的進一步發展。傳統的 SAD 僅限于沉積 Ti 、 Zr 、 Cr 、 Mo 、W 等難熔金屬,而不適于低熔點金屬和合金。為了擴大該技術的應用范圍,尤其是適用于 MCr-AlY涂層的蒸發沉積,對 SAD 加以改進,通過引入 Nb熔池使其可以應用在 MCrAlY等合金靶材上,稱改進后的SAD為PA EB - PVD 。

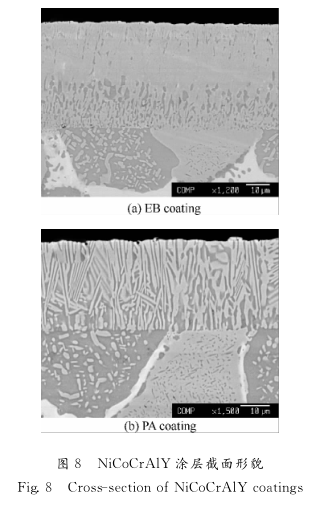

圖 8 為采用 EB - PVD 與 PA EB - PVD 制備NiCoCrAlY 涂層的截面照片形貌。可以看出,2種涂層中, EB涂層的 β 相以島狀形貌析出,析出相形貌不規則;而PA 涂層則以片層狀析出,各個 β 片層呈取向排列,沿垂直于涂層/基體界面的方向生長。同時可以觀察到PA 涂層中 β 相的數量要高于 EB涂層。經1373K 高溫氧化測試,EB涂層經100h后增重約1.2mg/ cm2 ,相應的PA 涂層增重僅0.8mg/ cm2 ,說明 PA 涂層具有更優良的抗高溫氧化能力。

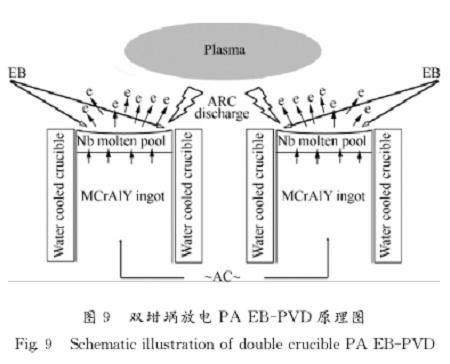

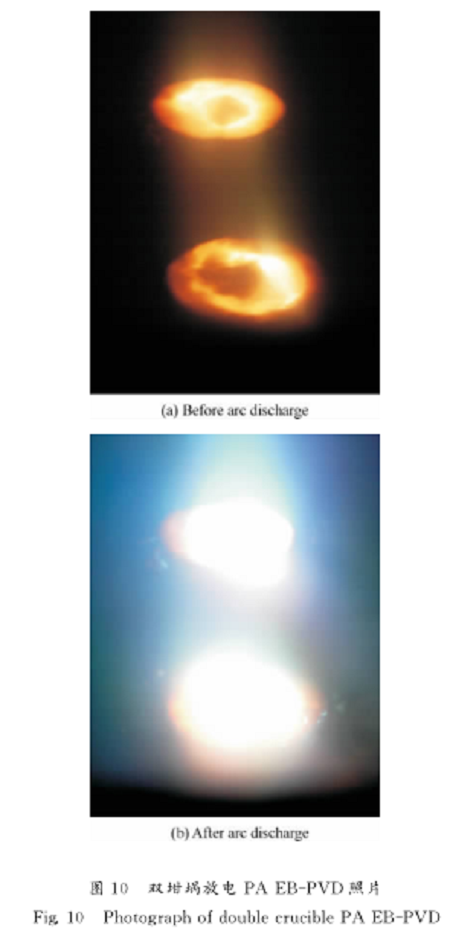

在上述工作的基礎上,進一步提出了一種基于雙 坩 堝 放 電 等 離 子 體 激 活 EB - PVD 制 備MCrAlY涂層的方法,以實現在較低基板溫度下大面積沉積高質量 MCrAlY 涂層,原理簡圖如圖9所示。在該方法中,高密度等離子體是由兩個蒸發坩堝發射的 MCrAlX 蒸汽之間引發熱陰極弧放電產生的。該過程具有以下優點: ① 等離子體產生過程不另需氣體(如 Ar ),提高了電子槍工作的穩定性; ② 避免了有形陽極的污染問題,提高了長時間蒸發沉積的穩定性; ③ 在熱電子發射過程中, Nb的損耗極小,避免了對涂層的污染。

雙坩堝放電照片如圖10所示。

2.2.3 PS - PVD技術

等離子噴涂熱障涂層由融化和半融化的層片堆積而成,通常為層狀結構,涂層隔熱性能好,但由于涂層界面結合較弱,抗熱震性能遠低于 EB -PVD熱障涂層。 EB - PVD涂層為柱狀晶結構,抗熱震性能是等離子噴涂涂層的5~8倍左右,但隔熱性能 相 對 較 低。對 于 新 一 代 超 高 溫 熱 障 涂層,隨著服役溫度的升高,涂層傳熱機制將發生變化,從中低溫條件下以聲子散射傳熱為主逐漸轉變為光子輻射占主導,并可能導致涂層隔熱能力下降。為了研制出超高溫、高隔熱、長壽命的新一代熱障涂層,要求在研制新型涂層材料的同時,在涂層結構設計和制備方法等方面獲得突破。

等離子物理氣相沉積( Plasma Spray- Physical Vapor Deposition , PS - PVD )是近年來新興的一種先進涂層制備技術,兼具 PS和 EB - PVD兩種技術的優點,在等離子蒸發過程中,可通過氣相、液相與固相的共沉積,實現不同組織結構的復合 ,為研制長壽命高隔熱熱障涂層提供了可能。另外, PS - PVD具有非常好的繞鍍性,可在復雜工件 (如雙聯或 多聯葉 片)表 面 均 勻 沉 積 涂層 。目前,關于PS- PVD的研究在國內外均處于起步階段,尚需對沉積過程相關的基礎理論問題開展深入系統的研究。

北京航空航天大學于 2013 年 7 月從瑞士引進了國內第 1 臺 PS - PVD 設備,開展了 PS - PVD熱障涂層形成和生長機理的研究,已經初步掌握了 YSZ 、 La 2 Ce 2 O 7等熱障涂層沉積過程中 PS -PVD工藝參數對涂層微結構的影響規律,成功制得了新型復合柱狀晶結構熱障涂層,如圖 11 所示 。初步研究結果表明,PS - PVD 熱障涂層在高溫燃氣熱沖擊條件下,熱循環壽命與 EB - PVD熱障涂層相當,比 PS 涂層提高 3 倍以上,而熱傳導率與PS熱障涂層接近,比 EB - PVD 涂層降低了30%以上。同時, PS - PVD 形成柱狀晶結構涂層時的沉積效率是 EB - PVD 的5 倍左右。 PS -PVD 技術代表了未來高性能熱障涂層制備技術的發展趨勢。

3 總結與展望

熱障涂層是先進航空發動機核心部件的關鍵技術。隨著航空發動機向著高推重比發展,對高性能熱障涂層提出了迫切的要求,新一代超高溫、高隔熱、長壽命熱障涂層是未來的發展趨勢和目前國內外的研究熱點。我國已經突破了以 YSZ為陶瓷隔熱層、 MCrAlY 為金屬粘結層的第一代熱障涂層材料和工藝的關鍵技術,并實現了涂層在發動機上的成功應用,然而,熱障涂層材料、工藝的批次穩定性等問題尚未完全得到解決,尚缺乏科學、合理的熱障涂層性能評估方法和標準。在新一代超高溫熱障涂層方面的研究已經取得了階段性成果,部分研究已經接近和達到國際先進水平,然而在許多方面仍需要進一步研究探索,主要包括: ①1400 ℃以上溫度的新型超高溫熱障涂層材料體系、涂層結構的研究; ② 新型高性能熱障涂層制備技術的開發研究; ③ 模擬發動機環境下先進的熱障涂層性能表征方法的研究。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

投稿聯系:編輯部

電話:010-62313558-806

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414