熱障涂層應(yīng)用于燃氣渦輪發(fā)動機熱端部件以提高其使用溫度和延長其壽命。目前,廣泛使用的熱障涂層材料為6~8%Y2O3 穩(wěn)定的ZrO2(YSZ),該材料具有較低的導熱系數(shù)、較高的熱膨脹系數(shù)和較好的化學穩(wěn)定性,然而當溫度超過1474K時,YSZ 會發(fā)生相變,產(chǎn)生較大的體積變化,導致涂層失效。

近年來,隨著航空發(fā)動機向更高推重比發(fā)展,對高溫熱端部件的耐溫能力提出了更高的要求,YSZ 已無法滿足使用要求。國內(nèi)外學者紛紛研究使用溫度更高的熱障涂層材料,目前被認為比較有潛力的新型熱障涂層材料包括:多元氧化物摻雜YSZ、稀土鋯酸鹽材料、六鋁鎂酸鑭等。

在這些材料中,具有燒綠石結(jié)構(gòu)的La2Zr2O7(LZ)被認為是最有前景的新一代熱障涂層材料。LZ 與YSZ 相比,具有更好的組織結(jié)構(gòu)穩(wěn)定性、更低的導熱系數(shù)和更好的抗燒結(jié)性,其不足之處是熱膨脹系數(shù)較低(9~10×10-6K-1),導致其熱循環(huán)壽命低于YSZ。一些研究表明,通過摻雜CeO2 可以提高LZ 材料的熱膨脹系數(shù)。文獻指出:在La2(Zr1-xCex)2O7 體系中,當Zr/Ce 的比率大于等于0.7/0.3 時,材料為燒綠石結(jié)構(gòu);低于這個比率時為螢石和燒綠石的混合結(jié)構(gòu),在這個體系中,La2(Zr0.7Ce0.3)2O7(LZ7C3)具有優(yōu)異的綜合性能:較高的抗燒結(jié)性、較低的熱導率以及較高的熱膨脹系數(shù),從而成為極具潛力取代YSZ 熱障涂層的材料。

在熱障涂層的制備工藝中,EB-PVD 沉積的熱障涂層具有典型的柱狀晶結(jié)構(gòu),具有較高的抗熱循環(huán)壽命,目前已得到了廣泛應(yīng)用。然而,由于Ce 與La、Zr 的飽和蒸氣壓差別較大,用EB-PVD 工藝沉積的LZ7C3 涂層會出現(xiàn)較大的成分偏差,進而影響涂層性能。據(jù)文獻,在沉積材料中摻雜Y2O3 可減少涂層成分偏差。

航空發(fā)動機熱端部件工作在高氧化、高腐蝕和高熱沖擊的惡劣環(huán)境下,單一熱障涂層的性能無法同時滿足這些方面的需求。為此,提出一種集各材料優(yōu)異性能的多陶瓷層理念:抗腐蝕層、抗氧化層、隔熱層等所需性能的復合涂層。在制備技術(shù)以及效益綜合考慮下,雙陶瓷熱障涂層被廣泛研究,如:LZ7C3/YSZ[13] 和LZ/YSZ。

本文通過固相反應(yīng)合成了3.5%Y2O3-LZ7C3(3.5Y-LZ7C3)熱障涂層用材料,并采用EB-PVD 在DZ125 試片上沉積了3.5Y-LZ7C3/YSZ 雙陶瓷層,對涂層成分、抗氧化性能進行了研究。

1 試驗

3.5Y-LZ7C3 材料通過固相反應(yīng)合成。合成材料采用La2O3(99.99%)、CeO2(99.9%)、ZrO2(99.9%) 和Y2O3(99.9%)氧化物粉末。按化學計量比混合相應(yīng)的氧化物粉末放入聚乙酯球磨罐,放入純的YSZ 球和無水乙醇進行球磨24h,然后烘干,隨后經(jīng)1500℃高溫燒結(jié)爐燒結(jié)6h 進行反應(yīng)合成材料,然后將材料用等靜壓成型的方法制備成蒸發(fā)用靶材。

采用鎳基高溫合金DZ125 作為基體材料,尺寸為φ 14×3mm。沉積前對試樣進行吹沙、清洗、吹干處理。首先在試樣上沉積粘結(jié)(NiCoCrAlY),沉積溫度為850~860℃,厚度約為50μm~60μm,隨后在1050℃進行4h 真空擴散處理。其次依序連續(xù)沉積YSZ 和3.5Y-LZ7C3(連續(xù)沉積為沉積YSZ 后不間斷沉積3.5YLZ7C3 材料),沉積溫度分別控制在890℃ ~900℃和850~870℃,厚度分別約為65μm~70μm 和50μm~60μm。整個沉積過程中基體轉(zhuǎn)速為20r/min。為分析涂層成分,在基體上直接沉積3.5Y-LZ7C3 涂層,沉積參數(shù)同上,沉積后將涂層從基體上剝離,然后ICP-AES 測定分析。

采用馬弗爐對雙陶瓷涂層試樣進行熱循環(huán)壽命測試,一個循環(huán)是先1050℃保溫50min 然后10min 風冷。為繪制雙陶瓷層的氧化增重曲線,將試樣每10h 稱重一次,共稱量10 次。

采用電子掃描顯微鏡(SEM)(JEOL JSM-6510)觀測涂層的形貌。使用X- 射線衍射(XRD)測定了涂層的相結(jié)構(gòu),衍射角為20°~ 80°,步長為0.02°,掃描速度為1°/min。

2 結(jié)果和討論

2.1 涂層成分

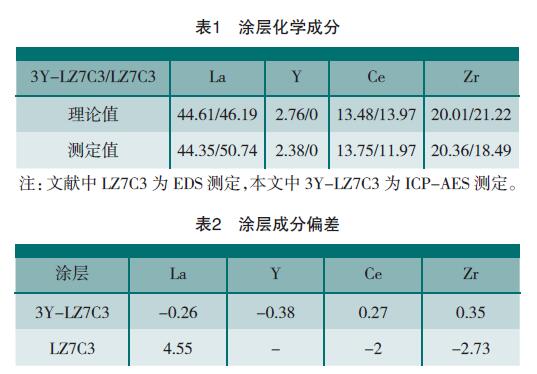

表1 給出了沉積的3.5Y-LZ7C3 涂層成分和文獻報道的LZ7C3 涂層成分以及它們對應(yīng)的理論成分。表2 列出了涂層各元素與理論值的偏差,表2 數(shù)據(jù)表明與LZ7C3 相比3.5Y-LZ7C3 涂層各元素偏離理論值較小,其中偏離最大Zr 為0.35(Y 除外),而未經(jīng)摻雜的LZ7C3 涂層成分偏離理論值較大,偏離最大元素La 為4.55,最小偏差元素Ce 為2,對比可知,摻雜Y2O3 可有效減小LZ7C3 沉積元素成分的偏離,特別顯著地減小La 元素成分的偏差。

文獻認為,在EB-PVD 沉積材料過程中,因各組分的蒸氣壓不同和各元素間鍵合力的差異,會使沉積態(tài)涂層的成分偏離材料的成分。對于LZ7C3 材料,可認為由La2O3、CeO2、ZrO2 這3 個組元構(gòu)成,在2500℃對應(yīng)的蒸汽壓值CeO2(2.026×103)>La2O3(8.106)>ZrO2(9.119×10-2),由于CeO2 的蒸氣壓較高,使其損失較大,從而使涂層中La 的含量相對偏高。通過摻雜Y2O3 可能增強了LZ7C3 各組元間的鍵合力,抑制其在熔融狀態(tài)下分解為La2O3、CeO2、ZrO2 這3 種物質(zhì),使其各組元間的消耗以及損失處于協(xié)調(diào)穩(wěn)定狀態(tài),從而減小了涂層材料各組元成分的偏差。

2.2 涂層的氧化動力學

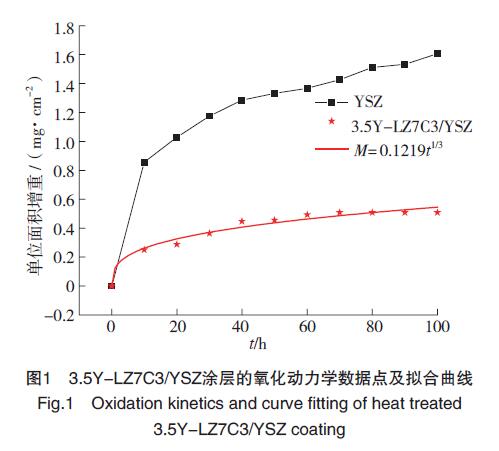

圖1 是3.5Y-LZ7C3/YSZ 雙陶瓷層熱障涂層的1050℃氧化動力學曲線。圖中顯示了循環(huán)氧化初期,氧化增重速率較大,隨著時間的延長,增重速率逐漸減緩并逐漸趨零。涂層的氧化增重一般可由通式M =k0t1/n 表示,式中M 為氧化的增重量(g/cm2)、k0 為氧化系數(shù)、n是正實數(shù),通過對氧化增重數(shù)據(jù)的擬合可知n ≌ 3 和k0= 0.1219(mg/h1/3) ,因此,雙陶瓷層3.5Y-LZ7C3/YSZ的氧化動力學方程為M =0.1219t1/3。YSZ 涂層的氧化動力學曲線通常符合式M=k0t1/2。Li 等[16] 報道了YSZ/MCrAlY(BC)涂層分別在900℃和1000℃進行10h 循環(huán)后,氧化生成物皆為θ-Al2O3 和α-Al2O3 的混合物,在100h 內(nèi)氧化增重曲線為類拋物線(即n>1),而在1100℃氧化生成物僅為α-Al2O3 且在100h 內(nèi)氧化增重曲線為一直線(即n=1),同時表明n 的取值與氧化生成物對應(yīng),并由溫度決定。文獻[17] 研究了在Ni 基高溫合金上EB-PVD 沉積NiCoCrAl 的氧化動力學,表明在1050℃氧化循環(huán)出現(xiàn)了θ-Al2O3 和α-Al2O3 的氧化物,隨后θ-Al2O3 轉(zhuǎn)變?yōu)?alpha;-Al2O3。α-Al2O3 材料密實且生長速度緩慢,而θ-Al2O3 生長速度較快且不穩(wěn)定。以上分析表明3Y-LZ7C3/YSZ 涂層在氧化初期生成了θ-Al2O3 和α-Al2O3 的混合氧化物導致快速增重(n>1),隨著氧化時間的延長,θ-Al2O3 轉(zhuǎn)化為α-Al2O3 以及α-Al2O3 的進一步生成減緩了氧化增重的速率,同時伴隨著α-Al2O3 厚度的增加以及Al 的消耗,增重速率逐漸趨近于零。對比于YSZ 涂層氧化增重曲線[18],雙陶瓷層3Y-LZ7C3/YSZ 氧化增重速率顯著降低并且較快地趨于零,100h 循環(huán)后,單位面積(cm2)最大增重量僅為0.5mg,顯著降低了Al2O3 生成量,有助于減少陶瓷層與粘結(jié)層的界面應(yīng)力。成因可解釋為3Y-LZ7C3 材料氧離子透過性低于YSZ 材料的,氧離子的擴散成為了Al2O3 生成的限制性環(huán)節(jié)所造成的。

2.3 涂層表面的XRD分析

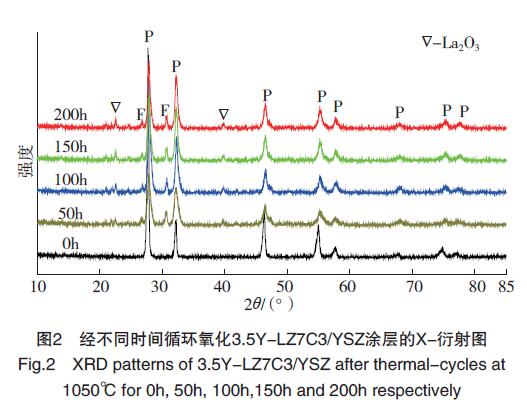

圖2 為不同熱循環(huán)次數(shù)雙陶瓷涂層表面的XRD 圖。由圖可知沉積態(tài)的涂層相結(jié)構(gòu)為燒綠石結(jié)構(gòu)(P),而在循環(huán)50h 后,出現(xiàn)了螢石結(jié)構(gòu)(F)和La2O3 的峰。可能是3.5%Y2O3 的摻雜在一定程度上抑制了LZ7C3 螢石結(jié)構(gòu)的析出,而3.5Y-LZ7C3 不是化學上達到熱力學穩(wěn)定的材料,在熱循環(huán)的過程中,發(fā)生了偏析分解的結(jié)果導致的。

2.4 涂層的SEM

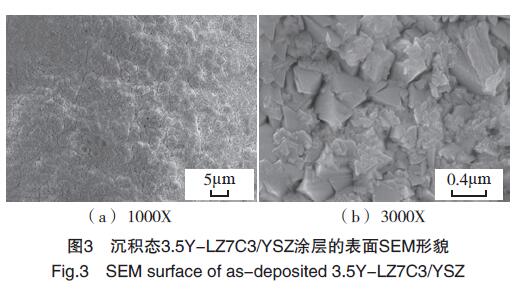

圖3 為沉積態(tài)涂層表面的SEM 圖。在圖3(a)中可以觀察到柱狀晶頂部形貌為菜花狀結(jié)構(gòu)。圖3(b)為圖3(a)的局部放大,可以看到每一個柱狀晶由大量的小金字塔顆粒組成,這和文獻[14] 報道的LZ7C3 涂層表面形貌一致。每個柱狀晶和金字塔的尺寸分別約為5μm 和0.4μm 都小于文獻[14] 相應(yīng)的尺寸(分別約為70μm 和5μm)。同時可以觀察到沉積態(tài)涂層柱狀晶間有明顯的孔隙,這是由沉積過程中的陰影效應(yīng)造成的。細小的柱狀晶降低了涂層的密度,增加的晶界會有效降低涂層的熱導率并提高涂層的抗熱震性。

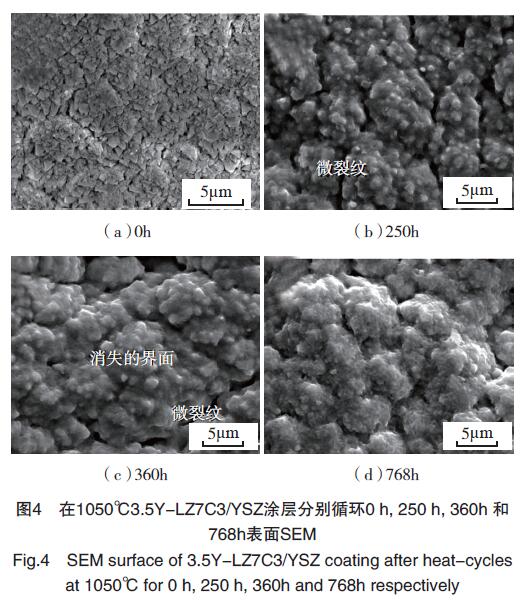

圖4 為不同熱循環(huán)次數(shù)涂層的表面SEM 形貌,顯示了在1050℃熱循環(huán)燒結(jié)條件下孔隙演變過程。在熱循環(huán)的過程中,孔隙向兩個方向發(fā)展:(1)孔隙逐漸變窄最終消失;(2)孔隙逐漸變寬最終形成微裂紋。柱狀晶或小金字塔之間若具有相對窄的孔隙,在燒結(jié)過程中,這些孔隙會按第一類方式進行,在燒結(jié)進行的過程,導致體積收縮產(chǎn)生較大的應(yīng)力,會使相對較大孔隙按照第二類發(fā)展擴展形成微裂紋從而緩解應(yīng)力。

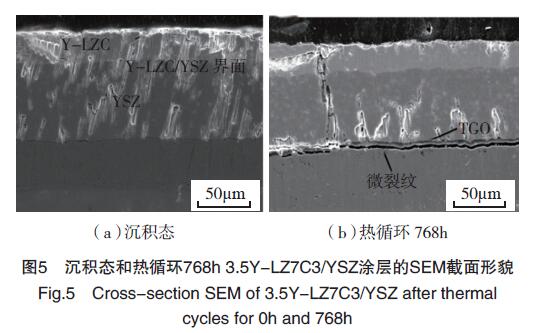

圖5 是涂層沉積態(tài)和經(jīng)過768h 熱循環(huán)后的斷面SEM 圖。從圖中可以看出在YSZ 和粘結(jié)層界面處有一層薄的黑色區(qū)域為TGO, 而且TGO 附在YSZ 上,脫落發(fā)生在TGO 和粘結(jié)層之間,在3.5Y-LZ7C3 涂層和YSZ涂層之間沒有觀測到裂紋,也沒有觀測到3.5Y-LZ7C3涂層和YSZ 涂層內(nèi)部裂紋產(chǎn)生。

3 結(jié)論

本文通過固相合成法制備了3.5%Y2O3 摻雜了La2(Zr0.7Ce0.3)2O7 材料,并采用電子束物理氣相沉積了3.5YLZ7C3/YSZ 雙陶瓷層熱障涂層。得到以下結(jié)論:

(1)沉積態(tài)3.5Y-LZ7C3 涂層的成分和原成分相近,成分偏析較小;

(2)在1050℃,雙陶瓷層熱障涂層的氧化動力學方程為M =0.1219t1/3,抗氧化性能優(yōu)于YSZ 單陶瓷涂層;

(3)在1050℃熱循環(huán),涂層壽命達到768 次循環(huán),3.5Y-LZ7C3/YSZ 界面和各涂層內(nèi)部沒有裂紋產(chǎn)生,涂層脫落發(fā)生在TGO 和粘結(jié)層之間。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等等方面的國內(nèi)外最新動態(tài),我們網(wǎng)站會不斷更新。希望大家一直關(guān)注中國腐蝕與防護網(wǎng)http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:ecorr_org@163.com

中國腐蝕與防護網(wǎng)官方 QQ群:140808414

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414