摘要

輕水反應堆(LWR)是國際上多數核電站采用的堆型。鋯具有良好的加工性能,優良的機械性能,較高的熔點、優異的耐蝕性能及核性能,被用作燃料包殼和堆芯結構材料,是發展核電及核動力艦船不可替代的關鍵結構材料和功能材料。隨著核電技術的發展,對堆芯包殼材料性能提出了更高的要求,本文綜述了核用鋯合金包殼材料的國內外研究和使用現狀以及新型SiC包殼材料的研發現狀。總體來說,鋯合金在未來幾十年內仍是核反應堆包殼材料的主要用材,開展新合金的研發,不斷提升鋯合金的性能是世界各國研究者共同的目標;適時加大投入力度,強化條件建設,就能加快具有國內自主知識產權鋯合金的產業化步伐,可最終實現核電及核動力堆用鋯合金材料的自主化;SiC材料具有更高的熔點?更好的耐腐蝕性能,是一種極具應用潛力的材料,有可能成為第4代核反應堆的包殼材料,但還需投入大量研究。

1 前言

鋯及鋯合金具有獨特的核性能,良好的加工性能,在300~400℃的高溫高壓水和蒸汽中有良好的耐蝕性能,被主要用作輕水反應堆的燃料包殼和堆芯結構材料(燃料包殼、壓力管、支架和孔道管),廣泛用于民用反應堆和軍用動力堆,是發展核電及核動力艦船不可替代的關鍵結構材料和功能材料,因此被譽為“原子時代第1金屬”。近年來,各國在提高反應堆的安全性、可靠性以及在降低核電成本的同時,積極提高反應堆的運行功率,這必然會對用作包殼和堆芯結構材料的耐蝕性能和力學性能提出更高的要求。因此,國內外科研人員都在持續研發性能更加優異的鋯合金。SiC包殼材料以及開展包殼材料涂層保護技術的研究,目的均在提升核反應堆的安全性、可靠性和經濟性。

2 Zr合金包殼材料研究進展

2.1 Zr合金的成分研究現狀

軍事上的需求是推動鋯(鉿)工業起步的主要動力。金屬Zr就是美國發展核潛艇的產物,后來,隨著人類對高效、清潔能源的需求,鋯被大量地應用到核電反應堆。

鋯主要以合金的形式被用于制作輕水核反應堆的燃料組件的包殼管、壓力管、格架、端塞、儀表盒等,其中包殼管的用量最大,占整個鋯材用量的80%左右。燃料組件是核反應堆的核心,其安全性和可靠性取決于Zr合金包殼,因此鋯合金材料是核反應堆堆芯的關鍵結構材料,被稱為核反應堆的“第1道安全屏障”,燃料組件是核電站運行的消耗品,每一個換料周期(12個月或18個月),1/3的燃料組件需要更換。為了加深燃耗、降低燃料循環、提高反應堆功率、延長換料周期,核發達國家將鋯合金包殼等結構材料放到戰略性的高度加以重視,開發出了可用于大型先進壓水堆、性能優異的鋯合金材料及組件,壟斷了世界核電用Zr合金材料市場。

目前國際上開發的鋯合金主要有Zr-Sn系、Zr-Nb系和Zr-Sn-Nb系3大類。在20世紀50年代,美國發展了Zr-2合金,由于Zr-2合金耐高溫水及蒸汽腐蝕的性能較好,因此自1967年以來,一直被用作沸水堆燃料元件包殼材料及其它堆芯結構材料。

Zr-2合金在高溫下腐蝕時容易吸氫,造成合金的脆化,稱為“氫脆”,如美國薩凡納河反應堆中的Zr-2合金包殼管就因“氫脆”的原因而造成了早期破損事故,隨后又有多起因“氫脆”而導致的反應堆燃料元件破損事故的報道。為克服此缺點,研究人員去掉了Zr-2合金中的Ni并提高了Fe含量,從而開發出了Zr-4合金。在360℃高溫高壓水中,Zr-4合金的吸氫量明顯減少,僅為Zr-2合金的1/2至1/3?Zr-4合金被廣泛用作壓水堆和加壓重水堆的元件包殼和沸水堆的元件盒以及其它堆芯結構材料等。在Zr-4合金基礎上,通過降低Sn含量進一步發展了低SnZr-4合金。與常規Zr-4合金相比,低SnZr-4合金具有更好的耐腐蝕性能。

前蘇聯開發成功的Zr-1Nb合金(Zr-Nb系合金)主要用作壓水堆元件的包殼材料。Zr-1Nb合金的強度和塑性與Zr-2合金基本相同,但吸氫要比Zr-2合金小。

Zr-2合金、Zr-4合金、Zr-1Nb合金稱為第1代鋯合金,低SnZr-4合金稱為第2代鋯合金。

核電反應堆的發展方向是提高卸料燃耗,延長換料周期,以降低核電成本。這就要求增加燃料的燃耗,提高冷卻劑的溫度并調整冷卻劑的pH值,即燃料包殼的工況變得更為苛刻。目前的常規Zr-4合金和改進Zr-4合金已不能滿足燃耗達55GWd/tU反應堆的運行要求。為此各國都在研究性能更好的新型鋯合金,紛紛開展了綜合Zr-Sn及Zr-Nb系合金優點的新型鋯合金(Zr-Sn-Nb系合金)的研制。20世紀90年代,法國成功開發出M5合金,當燃耗達到60GWd/tU時,M5合金的氧化膜厚度只有Zr-4合金的1/3,吸氫量只有Zr-4合金的1/5,而且輻照生長和蠕變性能都優于Zr-4合金。M5合金的堆內腐蝕對反應堆溫度和中子通量的敏感性比Zr-4合金的要小的多。

美國開發了Zirlo合金作為燃料元件的包殼材料,在BR3堆中經平均燃耗為71GWd/tU的考驗后,其均勻腐蝕比Zr-4合金小50%,輻照生長和蠕變性能也優于Zr-4合金。

此外,俄羅斯研制出E635合金、日本研制出NDA合金、韓國研制出HANA合金、德國研制出PCA合金、這些合金都具有比Zr-4合金更好的堆內性能,尤其是德國開發的Zr-Nb-Sn-Fe-V合金經反應堆輻照考驗,在燃耗高達98GWd/tU時,腐蝕還未發生加速現象。

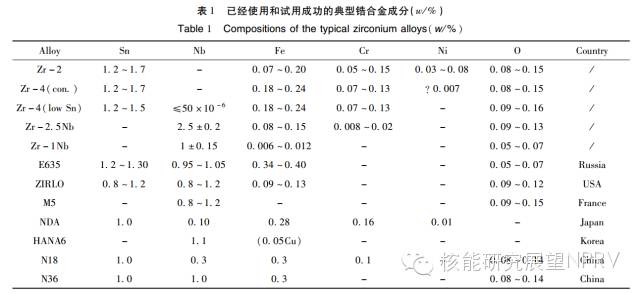

Zirlo、M5、HANA等Zr-Sn-Nb系鋯合金稱為第3代鋯合金,它們已取代第1、2代鋯合金在第3代壓水堆核電站中進行了系統廣泛的商業應用,表1給出了國際上已經使用和試用成功的典型鋯合金成分。

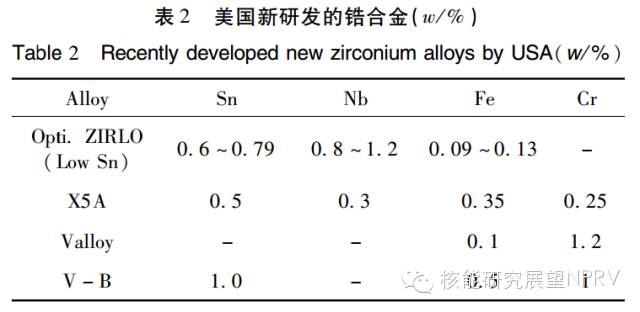

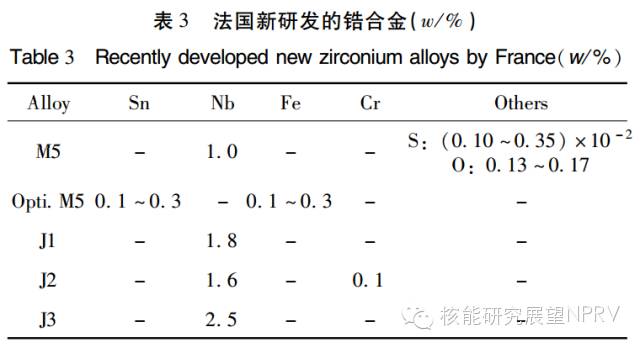

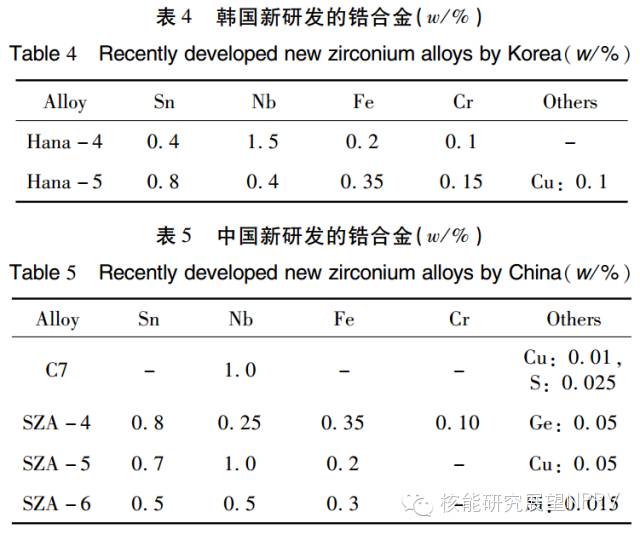

近10年來,隨著核電技術的進一步發展,各國在新鋯合金成分研制方面繼續前行,美國、法國、韓國等國家在已經商用的成功的鋯合金基礎上,開展了成分優化或新合金成分的研究,新研制的鋯合金大多已經或正在進行堆內輻照考驗,并已部分取得堆內輻照考驗數據。國內為了打破國外廠商對鋯合金成分的壟斷,以中核集團、國家核電和廣核集團等為代表的核電龍頭企業也開始注重開發具有自主知識產權的鋯合金,目前堆外研究都已取得不錯研制結果,但缺乏堆內輻照數據,總體上落后于國外。各國的新鋯合金成分研發見表2~表5。

2.2 鋯材工業化生產現狀

目前,各個核發達國家均建成了從原子能級海綿鋯到核級鋯合金結構材料(管、板棒材)完整的產業鏈,美國的華昌、西屋,法國的法瑪通等公司代表了鋯合金產業化的世界先進水平。

我國鋯合金的研究和工業化生產始于20世紀60年代,期間解決了鋯、鉿分離技術,制取出了原子能級海綿鋯,具備了原子能級海綿鋯的工業化生產技術,成為當時少數幾個具備工業化生產海綿鋯,鉿的國家之一,并研制出了Zr-2、Zr-4合金結構材料以及Hf控制棒,其中,Zr-2合金、Hf控制棒成功裝備了我國的第1代核動力工程,Zr-4合金用于秦山核電站,這是國內首批應用于核反應堆的鋯、鉿產品?Zr-2合金及Hf材獲得了國家科技進步特等獎(子項),秦山核電站用鋯材獲得了國家科技進步二等獎。

“八五”以后,西北有色金屬研究院在國家項目的支持下,研制了低SnZr-4合金(改進Zr-4合金),以該材料制備的成套技術為依托,組建了具有20世紀90年代世界先進裝備水平的西北鋯管有限責任公司,主要生產動力堆用Zr-4合金包殼管,實現了真正意義上與國際接軌的鋯合金結構材料的批量化生產,基本滿足了我國重點工程對鋯材的需求。但因裝備的不配套,其生產線并不完整,缺少專用熔煉爐及大型的管坯擠壓設備,因此Zr-4管的生產是從管坯開始的,而管坯則依賴國外進口,因其產量低,對管坯的需求量也較少,因此,進口渠道暫時還未受到限制。

西北有色金屬研究院與中國核動力研究設計院一起開展了高性能新型鋯合金的研制,并取得了突破性進展?研制了兩種新型鋯合金——N36(NZ8)、N18(NZ2)合金,并獲得了相關的專利。

在“十五”期間,西北有色院針對N18新型鋯合金板材進行工藝優化和擴大規模試驗,開展應用性能研究。基本上弄清了N18新鋯合金的相轉變溫度,為合金板材的加工工藝提供了依據。研究了合金的應力腐蝕開裂行為;對中試N18新鋯合金板材開展了加工后的顯微組織、滲氫、氫化物取向、織構等研究;開展了工業規模N18新鋯合金的工程應用研究。結果表明:與Zr-4合金相比,N18合金的抗癤狀腐蝕性能顯著提高,均勻腐蝕、應力腐蝕、吸氫性能、焊接性能、力學性能也有所提高,物理性能等其它性能與Zr-4合金相當。目前,N18新鋯合金已有堆內初步輻照數據。“十一五”期間,針對N18合金重點研究了板材工程化所涉及的加工工藝問題,掌握了工業規模鑄錠的熔煉、鍛造等工藝、獲得了優化的板材熱。冷軋加工工藝,具備了工業化生產的技術基礎。

2009~2011年,西北有色院依托國家863課題研發成功了一種Zr-Nb系鋯合金——C7合金,其名義成分為Zr-1Nb-0.01Cu-0.0025S,已獲得發明專利(ZL200810232541.1)。目前已經成功制備了φ280mm/500kg級鑄錠,生產出了φ9.5mm×0.57mm包殼管材?φ10mm端塞用棒材、δ0.8mm和δ0.3mm的格架用條帶材,摸索了管材的加工工藝,但未進行工藝優化及定型研究。

2010~2013年,在中核集團的支持下,中國核動力研究設計院聯合西北有色院在前期研究的基礎上,開展了N36合金工程化規模的核電包殼用管、棒材研制、通過研究,掌握了N36鋯合金的t級鑄錠的熔煉、鍛造、擠壓工藝,打通了采用國產兩輥軋機兩道次軋制,配合進口KPW25軋機生產φ9.5mm×0.57mm管材的生產工藝,所生產的管材的外觀、尺寸、超聲、渦流等測試均滿足核電包殼用材的苛刻技術條件,2012~2013年,N36鋯合金包殼管被制作成燃料組件,在中核集團的某核電站進行實際工況下的輻照考驗,有可能成為中國自主知識產權的高性能燃料組件的標志性產品。

在鋯材的工業化生產方面,上海高泰稀貴金屬股份有限公司成立于1998年5月,專門從事鋯管和不銹鋼管的生產。目前已經和法國法瑪通公司合資成立中核阿海琺(上海)鋯合金管材有限公司(CAST)(雙方各占50%股份),合資公司專門生產法瑪通公司的M5合金管。該公司不具備熔煉、鍛造、管坯加工能力,完全依賴法瑪通公司從法國進口鋯管坯進行生產。

國核鋯業股份公司(國核鋯業)成立于2007年12月,是國家核電技術公司與寶鈦集團有限公司的合資公司,現在已經建成了完整的鋯合金材加工生產線,承接美國西屋公司ZIRLO合金的技術轉讓任務,并將為我國引進的AP1000核電站,提供換料用鋯合金材。

西部新鋯核材料科技有限公司(西部新鋯)成立于2013年4月,公司是以發改委、工信部、財政部三部委批準的“自主化先進壓水堆燃料組件用鋯合金結構材料產業化”項目為推動,由西北有色金屬研究院發起,并由西安工業資產經營有限公司、中信金屬有限公司等股東共同出資設立的。2013年9月,中核集團的獨資子公司中國核燃料有限公司入股西部新鋯公司,成為公司的第一大股東,公司注冊資本變更為2.3億元。公司主要從事自主化核能用鋯材的研發與中試,肩負著自主知識產權核級鋯材核心技術的轉化、中試及小批量生產,對確保國家未來新型核電事業發展的戰略需求具有關鍵支撐作用。

2.3 Zr合金研發及生產的國內外差距

具有自主化的核級海綿鋯生產技術尚未產業化

目前僅有朝陽東鋯開發的鋯、鉿分離技術達到了100t級的規模并經過了驗證。但其裝備水平和規模難以通過國家的核安全認證,因此無法在工程中使用。

已建成投產的大型海綿鋯生產企業國核維科鋯鉿有限公司,利用的技術為美國西屋公司轉讓技術,不具有自主知識產權,產品的使用還受到美國公司的嚴格控制。

所以國內海綿鋯(鉿)的產能還不足以支撐國內自主發展核電、核動力堆及出口電站用料的需求。

新一代鋯合金尚未實現商業化生產和應用

國內新一代鋯合金堆外研究水平基本和國際同步,但是國外新合金如M5、Zirlo等已現了工業化生產,并在核電站得到了應用,國外新研發的鋯合金也很快進行了堆內輻照考驗而國內研發的新合金(N18、N36、C7等)仍處于工程化研發階段。

國內自主化堆芯用鋯合金結構材料僅具備了小型核電站用Zr-4合金配套的生產能力,1991年正式并網發電的秦山核電站使用了西北有色院等研發的Zr-4合金材料?我國引進核電站全部使用的是國外鋯合金材料,包括法國M5合金?美國西屋公司Zirlo合金和俄羅斯的E110鋯合金,造成目前我國大型核電站使用的鋯材全部依賴進口的不安全局面。

尚無自主化核心技術的核級鋯材生產企業

國內目前已建成的核級鋯材生產企業,均無自主知識產權的鋯合金專利產品生產核心技術,其鋯材生產技術及合金均依靠國外引進。如中核阿海琺(上海)鋯合金管材有限公司生產M5合金材,其生產技術、生產管理均依靠法方提供。國核寶鈦鋯業股份公司引進的是美國Zirlo合金材生產技術,目前自身并無自主知識產權的合金。由于多種原因,國內還未能依托自主知識產權的鋯合金及制備技術建立的專業核級鋯材生產線。

這種局面制約了我國核電自主發展,更無從談及走出國門,參與國際競爭。不樹立我國核電自主品牌,就不可能使我國從核電大國走向核電強國。

雖然國內在核級鋯材方面和國外存在著差距,但目前國內企業已掌握了工程化條件下的核級海綿鋯生產技術及一整套鋯合金結構材料的加工技術。因此適時加大投入力度,強化條件建設,就能加快具有自主知識產權鋯合金的產業化步伐,最終實現核電及核動力用鋯合金材料的自主化,并參與國際市場競爭。

3 SiC包殼材料研究進展

鋯合金作為核燃料包殼材料已經40多年了,在未來幾十年內鋯合金仍將是壓水堆堆芯用主要包殼材料,但隨著核電技術的進步,換料周期的增長,安全性要求的提升,尤其是2011年3月日本福島核電站事故中的氫氣爆炸給核電站造成了最嚴重的損害,并造成大量的放射性產物釋放事故,而爆炸的元兇———氫氣是灼熱蒸汽與過熱核燃料棒的鋯合金包殼接觸產生的。因此,研發具有一定程度包容事故能力的包殼材料,成為國際上核燃料領域發展的新方向。而SiC是一種極具應用潛力的材料,有可能成為第4代核反應堆的包殼材料。

SiC/SiC復合材料與鋯合金相比有以下優勢:①由于其熔點高(高純SiC熔點2730℃,Zr熔點1852℃),工作溫度極限很高(2000℃),所以在冷卻劑喪失(LOCA)事故發生時也不會發生危險。②由于SiC與水蒸氣反應活性很低,發生失水事故時,溫度升高也不會產生大量氫氣發生危險,并且避免反應放熱。③SiC水側腐蝕速率很低,可以大大延長換料周期。④相比鋯合金,SiC具有更低的中子吸收截面,可以節省約25%的燃料。⑤高的機械強度降低了磨損導致失效的幾率。⑥得益于SiC可以在LOCA工況下工作,可以提高約30%的功率。⑦核燃料燃燒更充分,提高功率,減少廢料的放射性,降低廢料處理難度。

但與鋯合金包殼相比,SiC材料的劣勢有:①價格昂貴;②工藝不成熟,不能達到包殼管要求(尺寸,公差等);③作為包殼管材料,工程應用數據缺乏;④獲得許可證尚需漫長時間;⑤換用SiC做包殼,很多相關規格標準,甚至反應堆熱工設計都需重新變動,比如UO2豐度、換料周期等。

目前SiC復合材料包殼管一般有以下兩種類型:

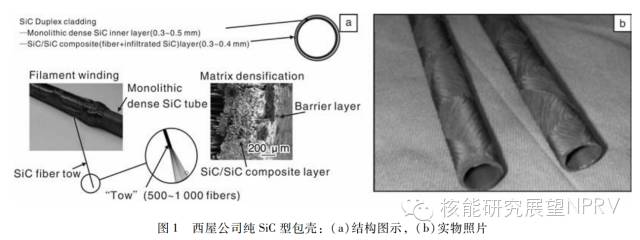

3.1 純SiC型

純SiC型的結構分內、外兩層,如圖1所示:內層為整體致密SiC層,防止氣態裂變產物外泄(見圖1a),圖1a中還標注了內層結構的細節、外層為SiC/SiC復合材料層(纖維+滲入SiC)SiC纖維是提供機械強度,在發生事故時保持固態裂變產物不外泄,維持基本幾何形狀。其滲入SiC是增加致密度,并提供腐蝕保護,防止磨損。

3.2 SiC金屬復合型

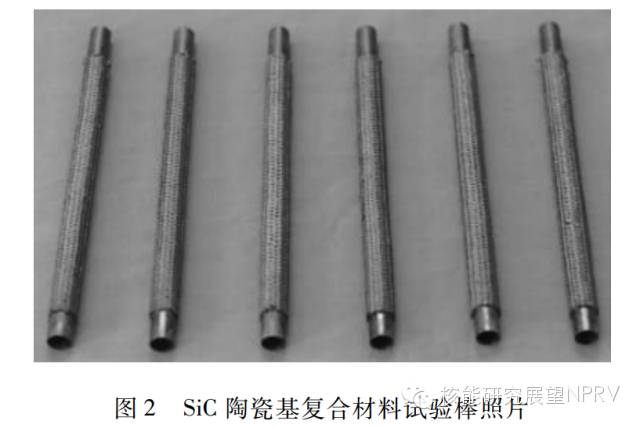

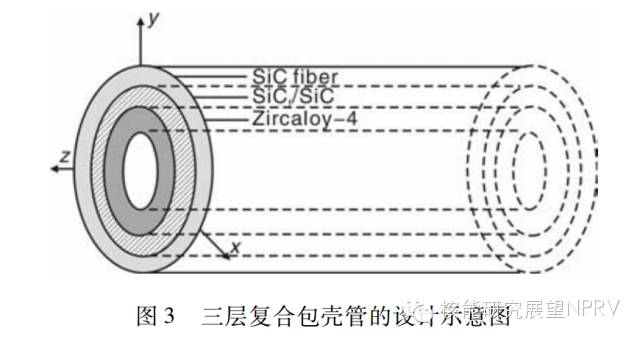

這種包殼管將SiC材料與傳統的金屬材料復合制成包殼管,包殼管的形式為:金屬層+整體致密SiC層+纖維層結構,圖2和圖3分別為碳化硅金屬復合型燃料棒樣品及結構示意圖,從圖3看出,這種燃料棒分為內層、中間層和外層3層復合結構。內層為金屬襯里,一般為傳統的鋯合金材料,主要起保證氣密性,防止氣態裂變氣體外泄,與傳統鋯合金燃料棒類似,包殼管兩端也采用焊接密封端口;中間層為整體致密SiC材料,主要增加包殼的強度,提升力學性能;外層為SiC纖維,與中間層的致密SiC間添加純碳潤滑層,通過滑動傳遞應力,可獲得一定的延展性,并且具有良好的耐腐蝕性能。

SiC包殼與水反應緩慢,與傳統鋯合金包殼相比,可把產生氫氣的風險降低幾千倍,避免福島核電站的類似事故,在正常工況條件下也具有老化慢?耐蝕性能好,使用壽期長的特點。但作為一種新型核電用材料,尚需投入大量基礎研究及工程應用研究,才能進一步走向實用。

4 結語

關于我國輕水反應堆用包殼材料的研發工作謹提出以下幾點看法:

1 鋯合金在未來幾十年內仍是核反應堆包殼材料的主要用材,開展新合金的研發,不斷提升鋯合金的性能是世界各國研究者共同的目標。

2 國內在核級鋯材研制方面和國外存在著差距,但目前國內企業已掌握了工程化條件下的核級海綿鋯生產技術及一整套鋯合金結構材料的加工技術。因此適時加大投入力度,強化條件建設,就能加快具有自主知識產權鋯合金的產業化步伐,可最終實現核電及核動力用鋯合金材料的自主化,并參與國際市場競爭。

3 SiC材料具有更高的熔點、更好的耐腐蝕性能,是一種極具應用潛力的材料,有可能成為第4代核反應堆的包殼材料,但還需投入大量研究。

(本文版權屬于《中國材料進展》)

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414