Yuri Kudryavtsev1 趙培征2 陳城2

1.加拿大結(jié)構(gòu)完整性科技有限公司 2.北京康坦科技有限公司

摘要

超聲波無損檢測殘余應(yīng)力在許多案例中已經(jīng)表明,該技術(shù)對于大多數(shù)材料都非常有效,在實驗室條件下和現(xiàn)場真實結(jié)構(gòu)均能實現(xiàn)殘余應(yīng)力的測量。使用該技術(shù),你可以多次測量同一位置的殘余應(yīng)力,例如研究服役載荷作用下的殘余應(yīng)力的變化或應(yīng)力消除技術(shù)的效果。近期開發(fā)出一種無損測量殘余應(yīng)力和外加應(yīng)力的超聲波計算機控制系統(tǒng)(UCC)。該系統(tǒng)包括一個帶有傳感器的測試元件,基本配套軟件,一個先進的數(shù)據(jù)庫和專家分析系統(tǒng),裝在一臺筆記本電腦里,用來分析殘余應(yīng)力對焊接元件疲勞壽命的影響。一般而言,超聲方法可以在以下兩種情況下測試殘余應(yīng)力:厚度均勻的材料或材料表面。目前超聲波計算機控制系統(tǒng)允許測量2-150mm厚度均勻的鋼板的雙軸殘余應(yīng)力。該文章對大量焊接結(jié)構(gòu)件的超聲波殘余應(yīng)力測量結(jié)果進行了討論。

引言

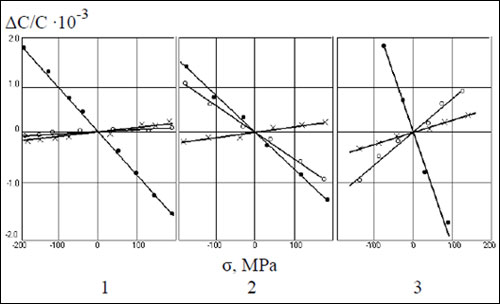

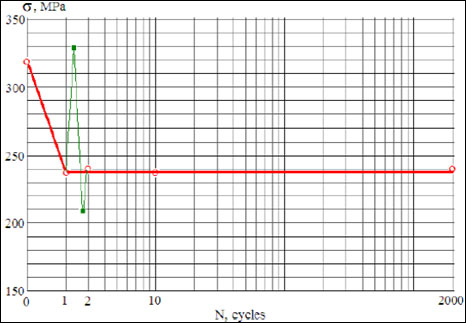

殘余應(yīng)力能夠嚴重影響材料和結(jié)構(gòu)件的工程特性,尤其是疲勞壽命,變形,尺寸穩(wěn)定性,抗腐蝕和脆斷性能[1]。統(tǒng)計研究表明,例如,焊接殘余應(yīng)力可以導(dǎo)致焊接件疲勞強度的一個急劇降低[2]。在高周疲勞(N>106周次循環(huán)加載)下,殘余應(yīng)力的影響與應(yīng)力集中的影響可以進行對比。圖1顯示了這些研究結(jié)果之一。低碳鋼的對接接頭在對稱循環(huán)加載下測試(應(yīng)力比R=1)。有三種類型的焊接試樣:A,B和C。相對小的試樣(420×80×10mm)是從一個大的焊接鋼板上切下來的。切割后的殘余應(yīng)力測量顯示在該情況下試樣(A型)的殘余應(yīng)力很小。另一種B型試樣是從這些殘余拉應(yīng)力接近材料的屈服強度的試樣的中心部位切取,沿縱向兩邊都有焊珠。這些焊珠不會改變對接焊縫在加載方向上的應(yīng)力集中。C型試樣縱向焊珠沉積,然后試樣被分開再焊。由于該對接焊縫長度小,這些試樣的殘余應(yīng)力非常小,幾乎與A型試樣的殘余應(yīng)力相同。

圖1. 低碳鋼對接焊縫接頭的疲勞曲線:

1-無殘余應(yīng)力的A型和C型試樣;

2,3-具有高殘余拉應(yīng)力的B型試樣(2-疲勞測試,3-計算結(jié)果)

測試結(jié)果表明A型和C型試樣(無殘余應(yīng)力)的疲勞強度實際上與在循環(huán)加載N=2·106周次下的極限應(yīng)力幅240MPa相同。具有高殘余拉應(yīng)力的試樣(B型)的極限應(yīng)力幅僅150MPa。所有試樣的疲勞裂紋都起源于橫向?qū)咏宇^附近。該情況下疲勞強度的下降僅僅是由于焊接殘余應(yīng)力的作用。這些實驗研究表明當最大循環(huán)載荷接近母材屈服強度時,有或沒有高殘余拉應(yīng)力的試樣的疲勞壽命幾乎是一樣的。隨著應(yīng)力幅的下降焊接殘余應(yīng)力對焊接接頭疲勞壽命的影響增大。

在焊趾區(qū)消除有害的殘余拉應(yīng)力并引入有益的殘余壓應(yīng)力的情況下,殘余應(yīng)力對焊接件疲勞壽命的影響更明顯。在焊趾區(qū)引入接近材料的屈服強度的有益的殘余應(yīng)力壓應(yīng)力,可以通過超聲波沖擊處理/超聲波噴丸(UIT/UP)。

因此,殘余應(yīng)力是決定材料、部件和焊接件工程特性的一個主要因素,且在設(shè)計和生產(chǎn)不同產(chǎn)品時應(yīng)該考慮該因素。雖然在不同實驗技術(shù)的發(fā)展過程中已經(jīng)取得一定的進展,但是仍需要相當大的努力來開發(fā)殘余應(yīng)力分析的效率和成本效益的方法。超聲波無損檢測方法測試殘余應(yīng)力的應(yīng)用已經(jīng)表明,許多案例中,該技術(shù)對于大多數(shù)材料都非常有效,在實驗室條件下和現(xiàn)場真實結(jié)構(gòu)均能實現(xiàn)殘余應(yīng)力的測量。

本文研究的目的是從疲勞的觀點看確定大量不同的焊接試樣和大規(guī)模的模擬船型結(jié)構(gòu)關(guān)鍵區(qū)域的焊接面板中殘余應(yīng)力的分布和消除。焊接后測試均勻厚度方向的殘余應(yīng)力,焊接件疲勞加載過程中使用超聲波計算機控制系統(tǒng)。總共測試了303個點的殘余應(yīng)力研究了21個殘余應(yīng)力分布。

試樣和焊接板的殘余應(yīng)力測量

測量8和15mm厚的試樣的殘余應(yīng)力沿縱向焊縫從兩邊進行測量。15mm和8mm厚的試樣的主板尺寸分別是700×115mm,600×70mm。圖2顯示了15mm厚試樣通過超聲波計算機控制系統(tǒng)UCC測試殘余應(yīng)力的過程。同樣測試了焊接狀態(tài)下的和疲勞試驗過程中經(jīng)過1,2,10,2010次循環(huán)的大規(guī)模焊接板的殘余應(yīng)力。焊接板的主要尺寸是2000×900×535mm。從疲勞的觀點看,試樣和焊接板的關(guān)鍵區(qū)域是縱向焊縫加勁肋的端部區(qū)域。對這些位置進行了殘余應(yīng)力測量。

圖2. 采用超聲波計算機控制系統(tǒng)測量焊接試樣的殘余應(yīng)力的過程

本文使用了便攜式、半自動超聲波測試殘余應(yīng)力儀UltraMARS。該設(shè)備可以測量試樣、部件、焊接結(jié)構(gòu)件的均勻厚度方向的和表面的殘余應(yīng)力。#p#副標題#e#

殘余應(yīng)力測試的超聲波方法

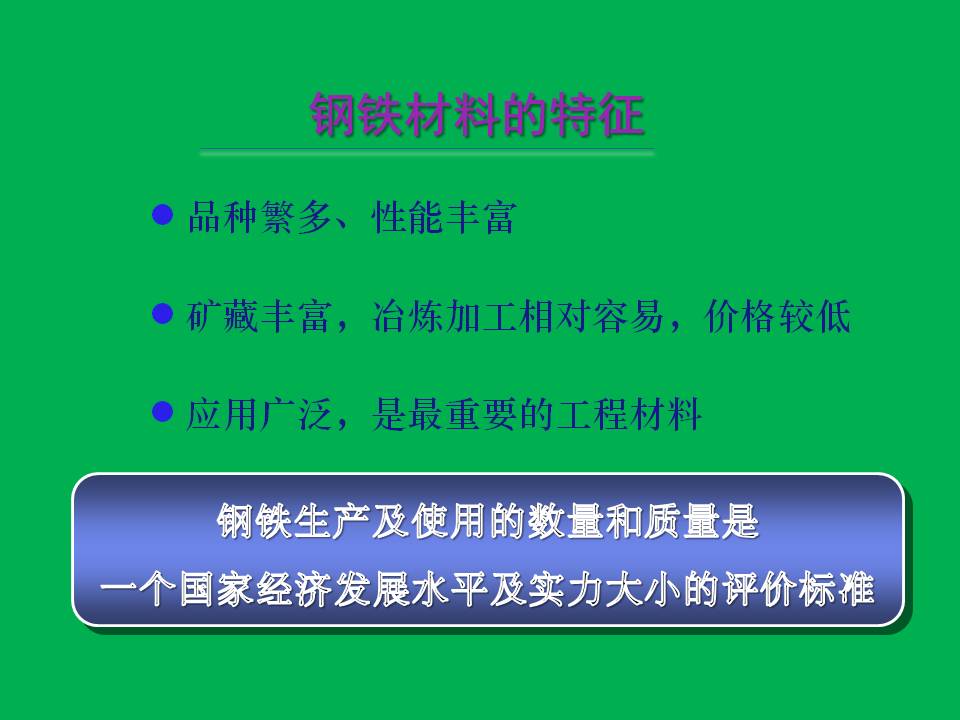

超聲的應(yīng)用在無損檢測殘余應(yīng)力技術(shù)中有好的發(fā)展前途。超聲應(yīng)力測試技術(shù)是基于聲彈性效應(yīng),根據(jù)彈性波在固體中的傳播速度是依賴于機械應(yīng)力。圖3顯示了鋼和鋁合金在拉伸和壓縮外載荷下縱向超聲波和正交極化的剪切波的速度的變化之間的關(guān)系。從圖3中可以看出,根據(jù)材料性能的不同,這些變化的強度和特征也可能不同。

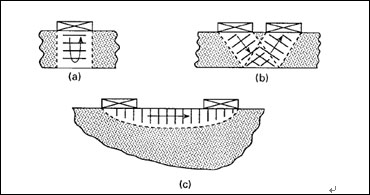

測試殘余應(yīng)力可以使用超聲設(shè)備的不同配置。在每種情況下,波通過一個發(fā)射換能器發(fā)射,通過材料區(qū)域進行傳播,通過一個接收換能器進行檢測,如圖4所示。當激發(fā)和接收超聲波使用相同的換能器時該技術(shù)通常稱為脈動回聲法(圖4a)。該方法對分析材料內(nèi)部的殘余應(yīng)力非常有效。在這種情況下可測均勻厚度方向的殘余應(yīng)力。圖4c顯示的結(jié)構(gòu),是表層和次表層的殘余應(yīng)力。

圖3.超聲波縱向波速度的變化(CL)和正交極化的剪切波速度(CSX3;CSX2)取決于A鋼(1),B鋼(2)和鋁合金(3)的機械應(yīng)力σ:● - C SX3; ○ - C SX2; x - CL。

圖4.超聲波測試結(jié)構(gòu)示意圖:(a)厚度方向脈沖回波,(b)厚度方向標準收發(fā)(c)表面標準收發(fā)。

本文呈現(xiàn)了焊接件均勻厚度方向上雙軸殘余應(yīng)力的測試結(jié)果。在所提技術(shù)中,為了進一步計算雙軸殘余應(yīng)力,在同一點需要超聲測量三次。第一次測量是確定縱向超聲波的速度。然后在一個參考點測量正交極化的兩個超聲橫波的速度。材料的機械性能通過聲彈性系數(shù)表示,通常在所選材料的一個小樣的外載荷下由實驗確定。

一般,在機械應(yīng)力下超聲波速度在結(jié)構(gòu)材料中的變化僅有0.1個百分點。因此超聲技術(shù)測量殘余應(yīng)力的實際應(yīng)用設(shè)備應(yīng)該具有高分辨率、可靠性和完整的計算能力。

殘余應(yīng)力測試結(jié)果

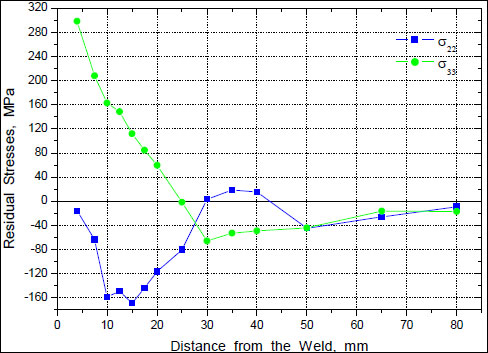

沿縱向方向的應(yīng)力表示為σ33,與縱向方向垂直的應(yīng)力表示為σ22。圖5呈現(xiàn)了8mm厚的試樣沿著焊縫加勁肋殘余應(yīng)力的分布。

圖5. 8mm厚焊接試樣沿焊縫加勁肋的殘余應(yīng)力分布

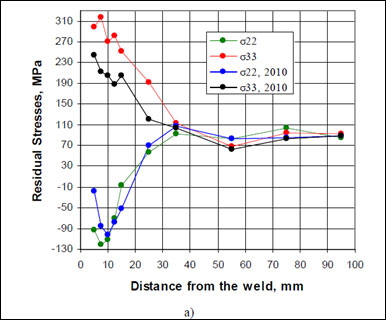

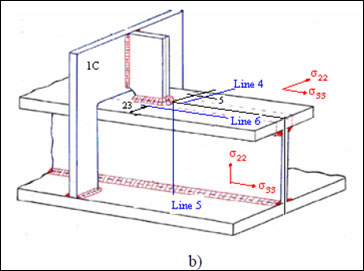

圖6a顯示了焊接板沿焊縫加勁肋(圖6b線6)焊接態(tài)的殘余應(yīng)力分布。該板在縱向凸緣和垂直加勁肋間有六個角焊縫接頭。疲勞實驗顯示這些焊接接頭是關(guān)鍵位置。

從圖5和6可以看出最大殘余應(yīng)力在焊縫附近(距離焊縫約4-5mm),沿縱向方向,附加載荷達到試樣和板所選材料的屈服強度290-320MPa。

一個焊接板上殘余應(yīng)力的消除。焊接板安裝在試驗機上后,超聲波探傷儀放在盡可能接近關(guān)鍵焊縫距離焊趾4.5mm的位置。該點的殘余應(yīng)力在試驗前和經(jīng)過1,2,10次恒幅加載(51KN和-21KN之間)后進行測量。當?shù)?0次循環(huán)加載后,給焊接板加上2000周次的可變振幅譜并再一次測量殘余應(yīng)力。圖6顯示了焊接板經(jīng)過2010次加載后延焊接加勁肋的殘余應(yīng)力分布,圖7顯示了疲勞加載過程中殘余應(yīng)力測試的過程。

圖6. (a)沿焊接板焊接加勁肋(線6)2010次循環(huán)加載前后的殘余應(yīng)力分布,(b)一個標識殘余應(yīng)力測量區(qū)的焊接板片段的示意圖#p#副標題#e#

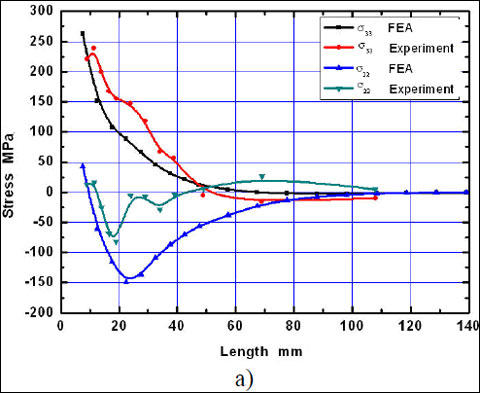

圖8顯示了距離焊趾4.5mm處經(jīng)過1,2,10和2010次疲勞載荷后的殘余應(yīng)力測試結(jié)果。

圖7. 大規(guī)模焊接板在疲勞加載過程中殘余應(yīng)力的測試

圖8. 殘余應(yīng)力與循環(huán)加載次數(shù)的關(guān)系(紅線)及二次循環(huán)加載過程中最大/最小應(yīng)力(綠線)

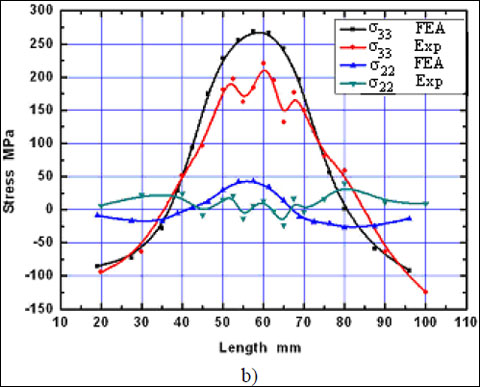

實驗和數(shù)值模擬結(jié)果的對比。殘余應(yīng)力的測試結(jié)果與數(shù)值模擬結(jié)果進行對比[9]。圖9顯示了15mm厚鋼板試樣的初始焊接殘余應(yīng)力分布。從圖9中可以看出,數(shù)值模擬和實驗測試沿均勻厚度方向的縱向和橫向的殘余應(yīng)力都非常接近,且二者在最大值上差值相對較小。關(guān)于殘余應(yīng)力數(shù)值模擬的詳細介紹可以從文獻[9]中找到。

圖9. 15mm厚焊接樣通過實驗和有限元分析得到的殘余應(yīng)力分布:a)沿焊接加勁肋,b)垂直焊接加勁肋方向。

通過超聲方法和數(shù)值模擬測得的殘余應(yīng)力的對比結(jié)果顯示標準焊接件和大型焊接板都有一個很好的符合。

焊接結(jié)構(gòu)件中的殘余應(yīng)力的測量

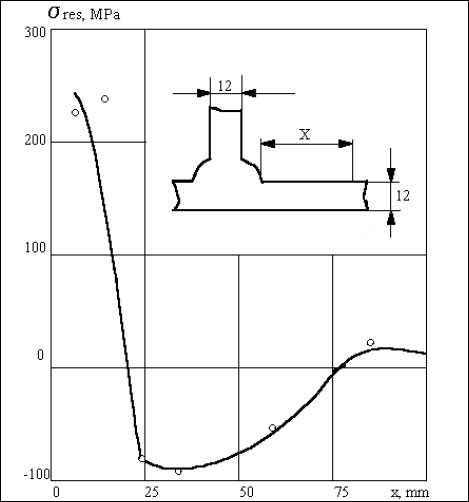

我們開發(fā)的超聲波設(shè)備可以用于實驗室/工廠和現(xiàn)場條件下的殘余應(yīng)力的測量。圖10和11顯示了超聲波測量一個橋梁焊接件的殘余應(yīng)力的過程和結(jié)果。通過超聲波方法測量了接近焊縫垂直附件端部橋跨主壁的殘余應(yīng)力。焊縫附近測得的有害的殘余拉應(yīng)力達到240MPa。這么高的殘余拉應(yīng)力是在焊接過程中熱塑性變形的結(jié)果,是導(dǎo)致焊接件中疲勞裂紋形成和擴展的一個主要原因。

圖10. 一個焊接橋梁的殘余的測量過程

圖11. 橋跨焊縫附近縱向(沿焊縫方向)殘余應(yīng)力分布:x-到焊趾的距離

結(jié)論

殘余應(yīng)力對材料、部件和結(jié)構(gòu)件的使用性能有很大的影響。殘余應(yīng)力對材料的工程特性的影響如疲勞斷裂,抗腐蝕性和尺寸穩(wěn)定性影響很大。因此,在焊接件的設(shè)計、制造、維護和維修過程中應(yīng)該考慮殘余應(yīng)力。

本次報告的目的是利用超聲波方法測量標準焊接樣和大規(guī)模焊接板的殘余應(yīng)力,全部設(shè)計為疲勞實驗。從疲勞的觀點研究了焊接樣和大型焊接板兩種類型的均勻穿過厚度方向的關(guān)鍵區(qū)域的殘余應(yīng)力。同樣分析了在循環(huán)載荷作用下焊接板殘余應(yīng)力的消除。總共測量了303個點的殘余應(yīng)力研究了21個殘余應(yīng)力分布。

測量結(jié)果顯示8mm厚焊接樣焊縫附近的(距離焊縫4-5mm)的最大殘余應(yīng)力達到290-320MPa,接近試樣和鋼板所選材料的屈服強度。

焊接板在循環(huán)加載作用下殘余應(yīng)力的消除證明了在焊接接頭多周期加載區(qū)域外加應(yīng)力幅間隔內(nèi),殘余應(yīng)力的消除主要發(fā)生在第一個周期內(nèi)。對于焊接板殘余應(yīng)力的消除約為初始殘余應(yīng)力的25%對于應(yīng)用熱點應(yīng)力幅200MPa,平均應(yīng)力42MPa。

由超聲方法和數(shù)值模擬得到的殘余應(yīng)力的對比結(jié)果表明對于標準焊接樣和大型焊接板都有一個很好的符合。

先進的超聲方法的的開發(fā),基于一個可攜帶的設(shè)備和支持軟件可以用來無損檢測實驗室樣品和許多真實結(jié)構(gòu)件的外加應(yīng)力和殘余應(yīng)力。我們研發(fā)的超聲波方法成功應(yīng)用在工廠、船舶制造、鐵路和公路橋梁、核反應(yīng)堆、航空航天工業(yè)、石油天然氣工程和其他制造領(lǐng)域,及焊接結(jié)構(gòu)件的在役檢測和維修。

-

標簽: 超聲波, 測試, 焊接結(jié)構(gòu)件, 殘余應(yīng)力

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414