位承君,葛紅花,徐學敏,陶潔婷

上海電力學院,上海熱交換系統節能工程技術研究中心,上海高校電力腐蝕控制與應用電化學重點實驗室,上海,中國,200090

Email:weichengjun88@126.com

作者簡介:

位承君,1986年4月出生,河北人,碩士研究生,現就讀于上海電力學院應用化學專業,上海市腐蝕科學技術學會會員,中國電機工程學會會員,上海熱交換系統節能工程技術研究中心、上海高校電力腐蝕控制與應用電化學重點實驗室實驗員。主要研究方向為電廠水處理,金屬腐蝕與防護。參與上海市科委2008重點科技攻關項目:封閉式熱交換系統除垢緩蝕節能關鍵技術研究和工程示范;上海市技術標準專項:工業蒸汽鍋爐節能節水成套技術工藝標準制定;2010聯盟計劃:反滲透制水系統物理阻垢殺菌技術研究;上海市科委2010年重點科技攻關項目:水處理反滲透設備高效阻垢節水關鍵技術研究與工程示范,在國內外發表論文4篇,申請專利3項。獲上海市研究生學術論壇二等獎,上海世博會志愿者之星稱號。

摘 要:通過對某脫硫煙氣凝結液的組成分析,發現其主要成份為稀硫酸。根據分析結果配制了兩種實驗模擬液。采用極化曲線和交流阻抗譜研究了模擬脫硫煙氣凝結液中碳鋼和不銹鋼滲鋁處理對耐蝕性能的影響。實驗結果顯示:滲鋁處理可以大幅度提升碳鋼在兩種模擬液中的耐蝕性能,腐蝕速度下降98%以上;但滲鋁處理不能提高不銹鋼在模擬液中的耐蝕性能。模擬液pH值對碳鋼、滲鋁碳鋼和滲鋁不銹鋼的耐蝕性能有直接影響。

關鍵詞:脫硫煙氣凝結液;滲鋁;腐蝕;極化曲線

1 引言

上海市重點科技攻關項目(No: 08DZ2201400, 10DZ2210400)資助。

燃煤中含有一定量的硫,根據其存在形態可分為有機硫、無機硫(包括硫鐵礦硫和硫酸鹽硫)和單質硫。有機硫、硫鐵礦硫及單質硫在燃煤燃燒時均參加反應,主要生成SO2,其中約1%到5%氧化成SO3。近年來,我國的燃煤鍋爐大部分采用石灰石-濕法脫硫工藝,脫硫后的煙氣仍殘留少量的SO2、SO3氣體,且脫硫后的煙氣溫度一般都在硫酸露點以下,因此會在煙氣中形成硫酸凝結露液,pH值一般在2到4之間,引起鍋爐尾部管道設備嚴重腐蝕[1]。目前鍋爐尾部煙道和煙囪主要的防腐蝕工藝有采用耐蝕性材料、內襯泡沫玻化磚、噴涂防腐涂料等方法[2,3],但都存在一定的局限性。根據電力規劃總院2009年對226個電廠煙囪的調查發現[4],目前我國脫硫煙囪所采用的13種防腐方案中有10種方案由于防腐材料本身的質量、施工質量等原因造成煙囪出現不同程度的損壞現象;出現開裂、沖刷或脫落、酸液滲漏等問題較嚴重的煙囪占煙囪總數的20%以上;根據相關規定,煙囪結構應滿足設計基準期50年要求,排煙功能設計應滿足工藝系統設計壽命30年的要求。但目前有的工程僅投運2個月即出現嚴重腐蝕。一般來講,鍋爐尾部管道的防腐蝕工藝應遵循以下原則:防腐界面應為完整的一體,不存在酸液侵蝕的漏洞;防腐層與基體應保持熱膨脹的一致性;防腐材料與基體的粘結強度高;施工工藝成熟簡單[5]。碳鋼和不銹鋼作為鍋爐尾部管道的常用材料,如何提高耐蝕性能成為十分關鍵的問題。有文獻表明[6],鋼材經滲鋁后,其合金相硬度較高,具有較好的耐磨性;合金層表面的滲層對基體起到了陰極保護作用,提高了其耐腐蝕性能。本文采用電化學方法研究滲鋁對碳鋼及不銹鋼耐蝕性能的影響。

2 實驗部分

2.1 實驗材料與測試溶液

四種研究材料由某廠提供,分別為20#碳鋼、滲鋁的20#碳鋼、304不銹鋼和滲鋁的304不銹鋼。

將從煙氣管道收集的凝結水樣進行分析,主要分析參數有電導率,pH值以及影響腐蝕的主要陰離子(Cl-、CO32-、HCO3-、SO42-)濃度。

根據現場煙氣凝結液的組成配制兩種實驗模擬液,分別記作1#和2#。配制模擬液所需硫酸,硫酸鈉均為分析純。

2.2電化學測試

將研究材料加工成面積為1×1 cm的試片,工作面背面焊上導線,用環氧樹脂封裝非工作面,實驗前用0-6號砂紙逐級打磨光亮后,用酒精脫脂,再用去離子水沖洗。

實驗采用三電極體系。以研究材料制成的電極為工作電極,鉑電極為輔助電極,參比電極為飽和甘汞電極。所有實驗均采用PARSTAT 2273電化學工作站及相應的配套測試軟件。分別在兩種不同pH值的模擬液進行實驗,控制水溫為65℃。將制備好的工作電極浸入模擬液,穩定一定時間后,進行交流阻抗譜和極化曲線的測定。

3 結果與討論

3.1 煙氣凝結液分析及模擬液配制

表1為某廠鍋爐煙氣凝結液的水質分析結果以及兩種實驗模擬液的主要組成。

表1. 煙氣凝結液分析結果及模擬液組成

| 參數 | 模擬液 | ||

| 煙氣冷凝液 | 1#模擬液 | 2#模擬液 | |

| pH值 | 3.7 | 3.7 | 2.0 |

| 電導率(μs/cm) | 2500 | 2500 | 4800 |

| Cl-(mg/L) | 0 | 0 | 0 |

| CO32-(mg/L) | 0 | 0 | 0 |

| HCO3-(mg/L) | 0 | 0 | 0 |

| SO42-(mg/L) | 627.5 | 764.4 | 883 |

由表1可見,煙氣凝結液呈酸性,主要陰離子為SO42-,判定原液的主要成分為稀硫酸。鍋爐煙氣脫硫后仍含有少量SO2、 SO3氣體,與煙氣中的水汽反應生成亞硫酸和硫酸,亞硫酸被煙氣中的氧氣進一步氧化,最終生成硫酸。

pH值和電導率是影響凝結液侵蝕性的主要因素,1#模擬液配制時取了與煙氣凝結液相同的pH值和電導率,主要成分為硫酸及硫酸鈉;2#模擬液進一步降低了pH值,主要測試溶液pH值對材料耐蝕性能的影響。

3.2電化學性能比較

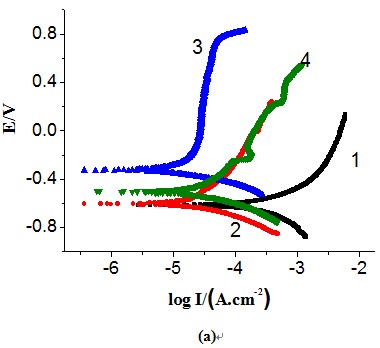

圖1為四種材料分別在pH值為3.7和2的1#和2#模擬液中的極化曲線,表2為通過極化曲線得到的腐蝕電流密度Icorr和腐蝕速度的深度指標VL。

由表2可見,不論是在pH值為3.7的1#模擬液中,還是在pH值為2.0的2#模擬液中,四種材料中不銹鋼的腐蝕速度均最小,碳鋼的腐蝕速度最大(比另三種材料大約2個數量級),而兩種滲鋁材料的腐蝕速度相近。在兩種模擬液中四種材料的耐蝕性能從優到劣依次為:不銹鋼 > 滲鋁碳鋼 ≈ 滲鋁不銹鋼 > 碳鋼。

從以上結果可以看出,碳鋼滲鋁后耐蝕性能得到了較大的提升,如未滲鋁碳鋼在1#測試液中的腐蝕速度為34.60mm/a,滲鋁后腐蝕速度下降至0.43 mm/a,腐蝕速度下降幅度明顯。而不銹鋼表面滲鋁后未見腐蝕速度的降低,主要原因是不銹鋼本身的耐蝕性能優異,其在1#測試液中的腐蝕速度為0.25mm/a,而滲鋁后的腐蝕速度為0.59mm/a,這應該是表面的鋁在測試液中的腐蝕速度。

比較四種材料在兩種模擬液中的腐蝕速度,可以發現,隨著模擬液pH值的下降,四種材料的腐蝕速度均有增大的趨勢,其中滲鋁碳鋼 、滲鋁不銹鋼、碳鋼變化明顯,碳鋼和滲鋁碳鋼的腐蝕速度增大一倍以上,滲鋁不銹鋼的腐蝕速度也增大近一倍,而不銹鋼的腐蝕速度變化不大,說明pH值對材料的耐蝕性能有直接影響。

滲鋁碳鋼和滲鋁不銹鋼的極化曲線、腐蝕電流密度均非常相近,在本文實驗條件下這兩種材料的電化學性能反映的其實是表面的滲鋁層的性能。#p#副標題#e#

圖1. 四種材料在模擬液中的極化曲線

表2. 測試材料在模擬液中的腐蝕速度

| 模擬液 | 碳鋼 | 滲鋁碳鋼 | 不銹鋼 | 滲鋁不銹鋼 | |

| 1#模擬液 | 開路電位(mV) | -617 | -605 | -286 | -501 |

| Icorr(μA/cm2) | 2957.2 | 36.8 | 21.4 | 50.4 | |

| VL(mm/a) | 34.60 | 0.43 | 0.25 | 0.59 | |

| 2#模擬液 | 開路電位(mV) | -578 | -602 | -309 | -448 |

| Icorr(μA/cm2) | 6943 | 74.4 | 22.46 | 88.9 | |

| VL(mm/a) | 81.2 | 0.87 | 0.26 | 1.04 | |

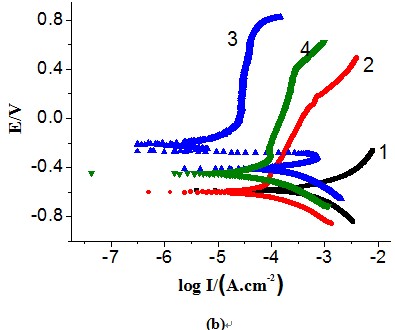

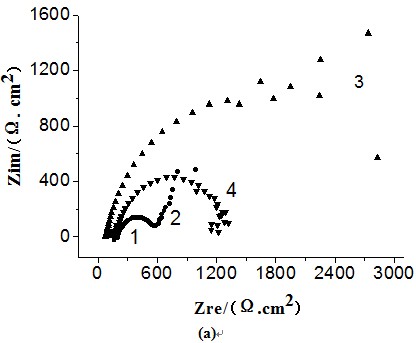

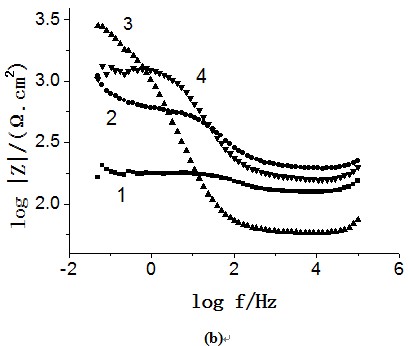

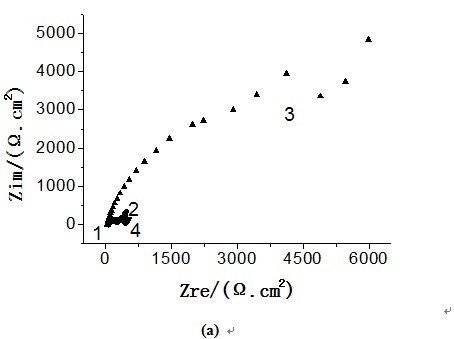

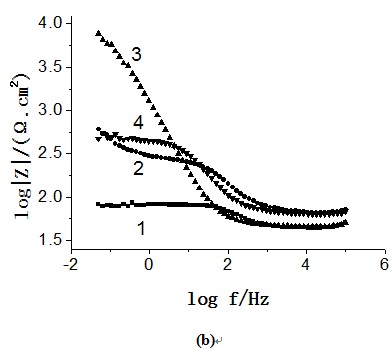

圖2和圖3分別為四種材料在兩種模擬液中的交流阻抗譜,表3為根據交流阻抗譜擬合得到的電極/溶液界面電荷轉移電阻Rt。由表3可以看出,在1#、2#兩種模擬液中,碳鋼的電荷轉移電阻Rt最小,分別為65Ω·cm2和60Ω·cm2;不銹鋼的電荷轉移電阻Rt最大,達到幾千Ω·cm2;滲鋁不銹鋼的電荷轉移電阻大于滲鋁碳鋼。

碳鋼滲鋁后,電荷轉移電阻有較大幅度的增加,在1#模擬液中,滲鋁碳鋼的電荷轉移電阻比碳鋼約增大10倍;而不銹鋼滲鋁后,電極電荷轉移電阻減小。

圖2. 四種材料在1#模擬液中的交流阻抗譜

圖3. 測試材料在2#模擬液中的交流阻抗譜

表3. 四種材料的電荷轉移電阻Rt

| 模擬液 | 電荷轉移電阻Rt(Ω·cm2) | |||

| 碳鋼 | 滲鋁碳鋼 | 不銹鋼 | 滲鋁不銹鋼 | |

| 1#模擬液 | 65 | 600 | 3080 | 1250 |

| 2#模擬液 | 60 | 260 | 8000 | 450 |

電荷轉移電阻越大,腐蝕電流密度越小,因此,同樣可以得出,碳鋼滲鋁后使其耐蝕性能增加。交流阻抗譜結果與極化曲線基本一致。

4.結論

(1)溶液分析結果表明,煙道中煙氣凝結液的主要組成為稀硫酸。

(2) 在1#模擬液中,碳鋼、滲鋁碳鋼、不銹鋼和滲鋁不銹鋼的腐蝕速度分別為34.6mm/a、0.43mm/a、0.25mm/a和0.59mm/a。在2#模擬液中,碳鋼、滲鋁碳鋼、不銹鋼和滲鋁不銹鋼的腐蝕速度分別為81.2mm/a、0.87mm/a、0.26mm/a和1.04mm/a。兩種模擬液中四種材料的耐蝕性能優劣順序一致,從優到劣依次為:不銹鋼 > 滲鋁碳鋼 » 滲鋁不銹鋼 > 碳鋼。滲鋁處理可增強碳鋼在模擬液中的耐蝕性能。

(3) 滲鋁碳鋼和滲鋁不銹鋼的極化曲線、腐蝕電流密度均非常相近,主要反映了表面滲鋁層的性能。

(4) 四種材料在1#模擬液中的腐蝕速度均小于2#模擬液,說明pH值對四種材料的耐蝕性能有直接影響,pH值越小材料的耐蝕性能越差。#p#副標題#e#

References(參考文獻)

[1] Hongtao Wang, Shaohua Wu, Juncong Sai, Yukun Qin, Low-temperature Corrosion and Flue-gas Reheat Problems in a Wet-method Flue Gas Desufurization System[J]. Journal of Engineering for Thermal Energy and Power, 2002,101(17):469-472(Ch).

汪洪濤,吳少華,賽俊聰,秦裕琨,濕法煙氣脫硫系統中的低溫腐蝕及煙氣再熱問題[J].熱能動力工程,2002,101(17):469-472.

[2] Yuze Jiang, Corrosion Mechanism and Prevention For Flue Gas Cleaning Equipment[J]. Corrosion & Protection,2005, 26(12): 530-533(Ch).

姜雨澤, 煙氣凈化設備的腐蝕機理與防護方法[J].腐蝕與防護,2005,26(12):530-533.

[3] Zongyu Liu, Wei Song, Yuchun Cheng, Design and Application of Polyurea Anti-corrosion Coating for Concrete Surface of Flue Gas Desulfurization Devices[J]. Corrosion & Protection,2010,31(5):380-383(Ch).

劉宗瑜,宋蔚,程玉春, 煙氣脫硫裝置混凝土表面聚脲防腐蝕涂層設計與應用[J].腐蝕與防護,2010,31(5):380-383.

[4] China Power Engineering Consulting Group Corporation,The Meetings Minutes of Corrosion Techniques on Desulfurization Chimney in Thermal Power Plant,2009(Ch).

中國電力工程顧問集團公司.火力發電廠脫硫煙囪防腐技術研討會議紀要[R].上海:中國電力工程顧問集團公司,2009.

[5] Xueli Bai,Xiaoyong Zheng,Jin Zhang,Status Quo of Chimney Corrosion in Wet FGD System and Selection of Anti-corrosion Scheme[J]. Thermal Power Generation, 2011,40(2):84-87(Ch).

白學利,鄭曉永,張瑾,濕法脫硫煙囪腐蝕現狀及防腐方案的選擇[J].熱力發電,2011,40(2):84-87.

[6] Canxu Zhou,Yuezhou Liu,Liang Mi,The Property Research of Carbon Steel by Hot Dipping Al[J]. Surface Technology, 2009,38(4):18-19,56(Ch).

周燦旭,劉越洲,糜亮,等,碳鋼熱浸滲鋁性能研究[J].表面技術,2009,38(4):18-19,56.

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414