唐聿明 苗永法 張國棟 左禹1

北京化工大學材料科學與工程學院,北京100029

[1]聯系人:E-mail: zuoy@mail.buct.edu.cn,

Tel: 86-10-64423795, Fax: 86-10—64423795

作者簡介:

唐聿明 博士,副教授,1971年生。1994年、1997年分別獲得北京化工大學腐蝕與防護學工學學士及碩士學位。1997年8月北京化工大學任教,2004年獲得材料學博士學位。2006年~ 2008在美國Florida Atlantic University海洋工程系作博士后訪問研究。主要從事金屬材料局部腐蝕電化學研究,鋼筋混凝土腐蝕研究,材料表面的強化處理,以及材料腐蝕領域中計算機軟件的設計與開發。負責和參加國家自然科學基金、軍工配套項目、省部級科研項目十余項,在國內外核心刊物上發表文章80余篇,申請專利5項。

摘要:通過溶膠凝膠法合成水化硅酸鈣,利用氯離子含量標定法、極化曲線、交流阻抗和掛片失重等方法,研究了不同添加量(1%、3%和6%)的水化硅酸鈣對不同pH值的混凝土模擬孔隙液及孔隙液中鋼筋電化學行為的影響。結果表明,水化硅酸鈣能使孔隙液中的氯離子含量大幅下降。當孔隙液pH=12.5時,水化硅酸鈣對鋼筋腐蝕起促進作用,促進作用隨著其含量的增加逐漸加大。當孔隙液pH=9.7時,水化硅酸鈣減緩孔隙液中鋼筋的腐蝕,其抑制作用隨著含量的增加呈現出先增大后減小的趨勢,并對此現象進行了初步探討。

關鍵詞:混凝土模擬孔隙液,pH值,鋼筋,水化硅酸鈣,腐蝕

1 前言

資助信息:感謝國家自然科學基金(50731004)對本項目研究支持。

鋼筋混凝土是當今世界應用最廣泛的建筑結構材料之一,而鋼筋銹蝕是影響混凝土耐久性的最主要原因。造成鋼筋銹蝕的主要因素是氯離子侵蝕,因此,降低鋼筋所處環境中的氯離子濃度,對于減輕鋼筋銹蝕,提高混凝土耐久性具有重要意義。水化硅酸鈣(CSH)是混凝土中硅酸鹽水泥的主要水化產物之一(含量在70%左右),其組成、結構對水泥漿體和混凝土的性能起著非常重要的作用。Reardon[1]認為表征水化硅酸鈣化學組成的主要指標是C/S(鈣硅摩爾比),可用xCaO·SiO2·xH2O表示。水化硅酸鈣是一種多孔性、高比表面積物質(2.35×106 cm2/g),對氯離子等具有很強的吸附能力[2-3]。王春梅[2]等將水化硅酸鈣浸泡在不同濃度、不同種類氯化物溶液中4h后,發現,水化硅酸鈣對氯離子產生了明顯吸附。耿健[3]通過Stern雙電層理論解釋了水化硅酸鈣對氯離子的吸附。Hong等[4]研究發現,水化硅酸鈣對堿也有一定的吸附性,其吸附能力與水化硅酸鈣的組成和化學結構有關,C/S比增加其對堿的吸附量低。

水化硅酸鈣對Cl-和堿的吸附,前人研究較多,而對混凝土中Cl-及pH的綜合影響,以及對混凝土中鋼筋的電化學行為的影響,前人鮮有報導。因此,本文研究不同添加量的水化硅酸鈣對兩種pH值的混凝土模擬孔隙液中Cl-及pH的作用,以及對鋼筋電化學腐蝕行為的影響,并對原因做了初步探討。

2. 實驗方法

pH為9.7和12.5的混凝土模擬孔隙液組成分別為0.04 mol·L-1 Na2CO3 + 0.03 mol·L-1 NaHCO3,以及飽和Ca(OH)2溶液。Q235光圓鋼筋,其成分為(wt. %):C 0.15,S 0.02,P 0.026,Si 0.17,Mn 0.42,Fe余量。將鋼筋切割為φ1.4×1 cm試樣,一端圓柱面焊接銅導線,用環氧樹脂鑲嵌,另一端面用水砂紙逐級打磨至1000#,水洗,丙酮除油,用914膠涂封,留出0.28 cm2中心面供電化學測試用。掛片失重試樣為20×10×3 mm,砂紙打磨至1000#,水洗,丙酮除油,干燥。

通常,波特蘭水泥完全水化后,水化硅酸鈣的C/S比為1.4~1.6,故本實驗C/S取1.5。水化硅酸鈣制備方法[5]:將分析純Ca(NO3)2·4H2O和Na2SiO3·9H2O分別配成飽和溶液,然后將兩種溶液按C/S比1.5混合均勻后,在常溫下密封靜置15~20天,得到白色凝膠。用去離子水反復洗滌白色凝膠并真空抽濾4次,將抽濾產物恒溫干燥,研磨。

向兩種pH值的孔隙液中分別加入0.08 mol·L-1 NaCl,然后分別添加水化硅酸鈣(C/S=1.5),添加量為1%、3%和6%,然后將孔隙液攪拌8h,真空抽濾,測量抽濾后孔隙液的pH值及Cl-含量。將制備好的鋼筋試樣于水化硅酸鈣處理前后的孔隙液中浸泡0.5h后,進行極化曲線和交流阻抗測試。同時,對鋼筋試樣進行掛片失重實驗。采用PCl-1型氯離子選擇性電極測量孔隙液中氯離子含量。

極化曲線測試采用CS300電化學測試系統,掃描速率0.6 mV/s。交流阻抗測試采用普林斯頓Parstat 2273電化學測試系統,激勵信號為正弦波,振幅5 mV,頻率范圍10-2~105Hz。采用三電極體系,工作電極為鋼筋試樣,參比電極為飽和甘汞電極,輔助電極為鉑電極。測試在室溫下進行。

3 結果與討論

3.1 不同添加量的水化硅酸鈣對pH=12.5的孔隙液的影響

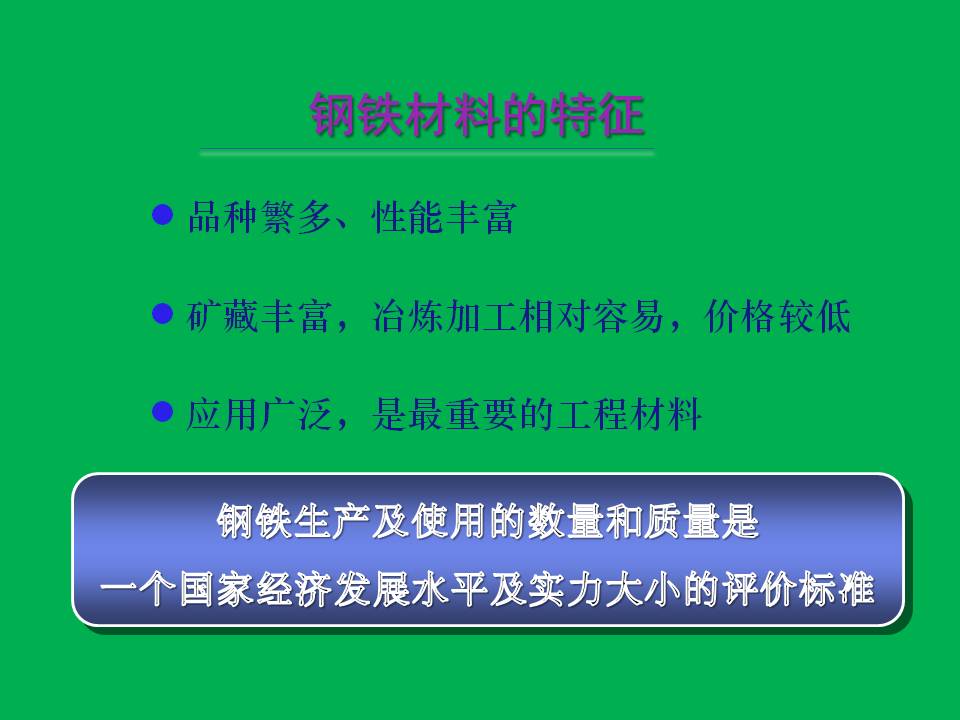

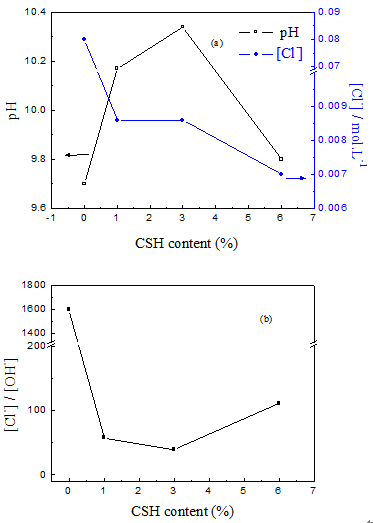

pH=12.5的孔隙液經三種添加量(1%、3%和6%)的水化硅酸鈣處理后,其pH值和Cl-濃度變化見圖1。

圖1a可見,與未經水化硅酸鈣處理的孔隙液相比,經水化硅酸鈣處理后,pH值均有所下降,下降幅度隨水化硅酸鈣含量的增加而增大;Cl-濃度亦均大幅下降,下降幅度可達90%,但下降的量與水化硅酸鈣添加量不成線性關系。經水化硅酸鈣處理前后孔隙液中Cl-濃度和OH-濃度的比值[Cl-]/[OH-]見圖1b。可見,孔隙液的[Cl-]/[OH-]隨著水化硅酸鈣含量的增加而升高。通常[Cl-]/[OH-]可作為衡量混凝土中鋼筋開始腐蝕的一個重要參數[6],其值越高,表明鋼筋受Cl-侵蝕的風險越高。儲煒等[7]通過實驗得出混凝土模擬孔隙液中鋼筋腐蝕的臨界[Cl-]計算公式(ln [Cl-] = 0.804 pH – 9.72,pH > 9,其中[Cl-]為質量百分比濃度)。由式計算出pH=12.5孔隙液中鋼筋發生腐蝕的[Cl-]/[OH-]臨界值為7.6。本實驗中,經水化硅酸鈣處理前,孔隙液的[Cl-]/[OH-]為2.53,經1%、3%和6%添量的水化硅酸鈣處理后,[Cl-]/[OH-]分別為2.79、108和160。因此,pH=12.5孔隙液經水化硅酸鈣處理后,鋼筋的腐蝕風險增大,且風險隨水化硅酸鈣含量的增加而增大。其中,添加量為1%時,[Cl-]/[OH-]雖有所增大,但沒有超過臨界值,當添加量為3%時和6%時,孔隙液的[Cl-]/[OH-]大大超過鋼筋發生腐蝕的臨界值。

圖1. 不同添加量(1%、3%、6%)的水化硅酸鈣對pH=12.5孔隙液的影響. (a) pH值和[Cl-],(b) [[Cl-]/[OH-]值

3.2 不同添加量的水化硅酸鈣對pH=12.5的孔隙液中鋼筋腐蝕行為的影響

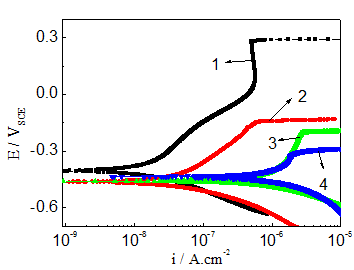

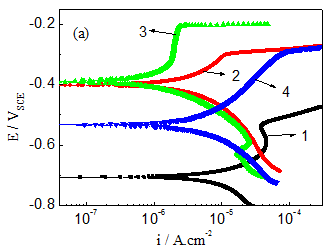

pH=12.5的模擬孔隙液經三種添加量的水化硅酸鈣處理后,將鋼筋浸泡其中0.5h后進行極化曲線測試,結果見圖2。可見,孔隙液未經硅酸鈣處理前,鋼筋的極化曲線有明顯的鈍化區間;經過水化硅酸鈣處理后,鋼筋的鈍化區間減小,且添量增大,極化曲線的活化特征明顯。說明,在pH=12.5孔隙液中,水化硅酸鈣處理后,鋼筋表面的鈍性減弱,水化硅酸鈣含量增大,鋼筋更易發生腐蝕。#p#副標題#e#

圖2. 不同添加量的水化硅酸鈣處理前后孔隙液(pH=12.5)中鋼筋的極化曲線1-0%,2-1%,3-3%,4-6%

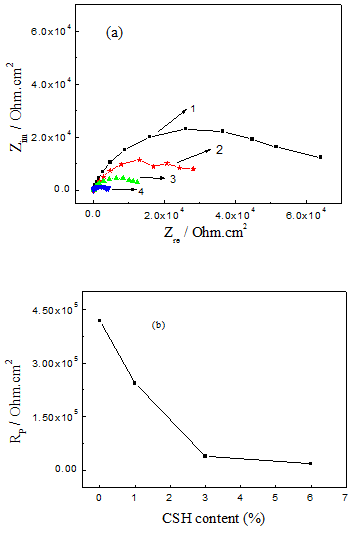

圖3. 不同添加量的水化硅酸鈣處理前后pH=12.5孔隙液中鋼筋的(a)EIS圖和(b)Rp值1-0%, 2-1%, 3-3%, 4-6%

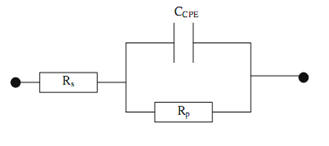

圖3為鋼筋在pH=12.5的孔隙液中的交流阻抗測試結果,經水化硅酸鈣處理后,鋼筋的容抗弧半徑明顯下降,且含量增加半徑減小(圖3a)。采用圖4所示等效電路[8]對阻抗數據進行模擬(其中R1為孔隙液電阻,Rp為電荷轉移電阻,CCPE為恒相角元件),得到不同添加量的水化硅酸鈣處理前后鋼筋的電荷轉移電阻Rp(圖3b)。可以看出,水化硅酸鈣含量增加,Rp逐漸減小。說明,在pH=12.5的孔隙液中,水化硅酸鈣含量越大,鋼筋表面形成穩定鈍化膜越困難,鋼筋抵抗氯離子侵蝕的能力越弱,越易腐蝕。與極化曲線測試結果一致。

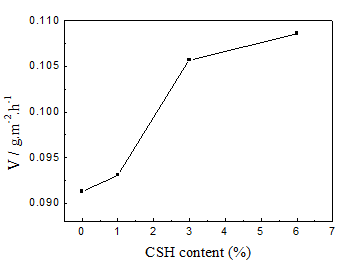

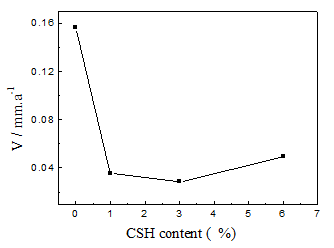

依據ASTM G31-72標準,將鋼筋試樣浸泡于經水化硅酸鈣(添加量1%、3%和6%)處理后的孔隙液中168 h,取出,用180g·L-1CrO3 + 10 g·L-1AgNO3清洗液去除表面腐蝕產物,計算試樣腐蝕速率V,結果如圖5所示。可以看出,經水化硅酸鈣處理后,孔隙液中鋼筋的腐蝕速率增大,且隨水化硅酸鈣含量的增加而逐漸增大。說明,水化硅酸鈣處理使pH=12.5孔隙液中鋼筋的腐蝕得到促進,且促進作用隨著水化硅酸鈣含量的增加而增大。

圖4. 等效模擬電路

圖5 不同添加量(1%、3%、6%)的水化硅酸鈣處理前后pH=12.5孔隙液中鋼筋試樣的腐蝕速率

3.3 不同添加量的水化硅酸鈣對pH=9.7孔隙液的影響

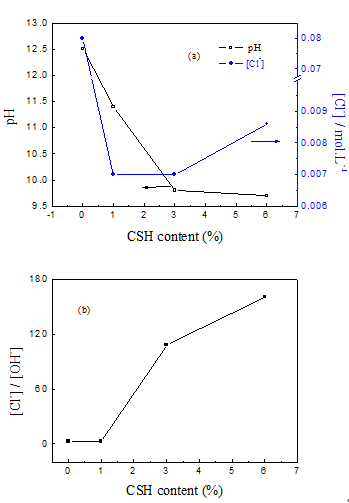

pH=9.7的孔隙液經不同添加量(1%、3%和6%)的水化硅酸鈣處理后,孔隙液的Cl-濃度均大幅下降; pH值均有所增加,增加幅度呈現先增大后減小的趨勢(圖6a)。

圖6. 不同添加量的(1%、3%、6%)水化硅酸鈣對pH=9.7孔隙液的影響. (a) pH值和[Cl-],(b) [Cl-] / [OH-]

[Cl-] / [OH-]均有一定程度的下降(圖6b),但是呈現先減小后增大的趨勢,由未經水化硅酸鈣處理前的1596分別下降到58.14、39.31和110.94。而pH=9.7孔隙液中鋼筋腐蝕的[Cl-] / [OH-]臨界值為498,因此,經過水化硅酸鈣后,孔隙液的[Cl-] / [OH-]皆降至臨界值以下,其中水化硅酸鈣含量為3%時,[Cl-] / [OH-]值最小。說明,水化硅酸鈣的處理使pH=9.7孔隙液中鋼筋的腐蝕風險大大降低,但降低程度隨著水化硅酸鈣含量的增加呈現出先增大后減小的趨勢,當含量為3%時,鋼筋的腐蝕風險最小。

3.4 不同添加量的水化硅酸鈣對pH=9.7的孔隙液中鋼筋腐蝕行為的影響

將鋼筋浸泡在經水化硅酸鈣(添加量為1%、3%和6%)處理后的孔隙液中0.5 h后,進行極化曲線測試和交流阻抗測試,圖7為極化曲線測試結果。對阻抗數據進行等效電路(圖4)模擬,電荷轉移電阻RP隨水化硅酸鈣添加量的變化見圖8。

圖7可看出,水化硅酸鈣處理后,鋼筋腐蝕電位正移,表明其熱力學穩定性有所減小;同時鋼筋的腐蝕電流也有所減小,其中當水化硅酸鈣含量為3%時,極化曲線上的鈍化區間明顯。圖8顯示,RP均增大,說明添加水化硅酸鈣后孔隙液中鋼筋的鈍性增強,添加量為3%時,鈍性最強。因此,經水化硅酸鈣處理后,pH=9.7孔隙液中鋼筋的腐蝕得到一定的抑制,其抑制作用隨水化硅酸鈣含量增加,呈現先增大后減小的趨勢,在添加量為3%時,抑制作用最大。

圖7. 不同添加量的水化硅酸鈣處理前后pH=9.7孔隙液中鋼筋的極化曲線:1-0%, 2-1%, 3-3%, 4-6%

圖8. 不同添加量的水化硅酸鈣處理前后pH=9.7孔隙液中鋼筋的Rp值(1-0%, 2-1%, 3-3%, 4-6%)

將鋼筋浸泡在孔隙液中24h后,對其進行光學顯微觀察(圖略)。發現,經水化硅酸鈣處理后,鋼筋的腐蝕得到很好的改善,改善程度隨著水化硅酸鈣含量的增加呈現先增大后減小的趨勢,其中,含量為3%時,鋼筋表面腐蝕最輕,與電化學測試結果一致。#p#副標題#e#

對鋼筋進行掛片失重實驗,腐蝕速率V隨水化硅酸鈣含量的變化見圖9。可見,水化硅酸鈣處理后,腐蝕速率減小至原來的1/3。減小程度隨孔隙液中水化硅酸鈣含量的增加,呈現先減小后增大的趨勢,當含量為3%時,腐蝕速率最小。說明添加3%的水化硅酸鈣對pH=9.7孔隙液中試樣腐蝕的抑制作用最好,鋼筋抵抗氯離子侵蝕的能力最強。

圖9不同添加量的(1%、3%、6%)水化硅酸鈣處理前后pH=9.7孔隙液中鋼筋試樣的腐蝕速率

水化硅酸鈣結構中含有呈酸性的硅烷醇(Si-OH)[9],它可與溶液中的堿發生中和反應,使水化硅酸鈣具有一定的固堿能力。當孔隙液pH=12.5時(組成為Ca(OH)2),經水化硅酸鈣處理后,溶液中的OH-可與酸性的Si-OH反應,導致孔隙液pH值下降;水化硅酸鈣含量增加(1%、3%、6%),酸性Si-OH也增加,可與溶液中更多的堿反應,使得孔隙液pH值大降幅度增大,使鋼筋的鈍化性能減弱,更易腐蝕。Viallis等[10]通過高分辨率核磁共振研究了NaCl與水化硅酸鈣之間的相互作用,指出Na+可以取代水化硅酸鈣表面上的一部分H+,從而使溶液中含有呈酸性的H+。

在pH=9.7的孔隙液中,酸性硅烷醇與堿的中性化反應仍然可以發生。但是,水化硅酸鈣處理后,孔隙液pH值上升,可能是因為C-S-H部分脫鈣造成。據報導[11],當溶液pH值降低至12以下時,C-S-H會釋放出Ca2+,正電荷的鈣離子的釋放和溶液中的酸(H+)進入C-S-H同時發生,因此會導致pH=9.7孔隙液的pH上升。俞泓霞等[12]研究也發現,C-S-H可以把水的pH值從7.95提高至9.3。由于在pH=9.7的孔隙液中,有這兩種相反的作用存在,因此,水化硅酸鈣處理后,孔隙液pH值升高,但升高幅度與水化硅酸鈣含量的增加不呈直線關系,而是隨水化硅酸鈣含量增加(1%、3%、6%)呈現先增大后減小的趨勢。

4 結論

(1)pH=12.5和9.7兩種孔隙液經水化硅酸鈣處理后,溶液中Cl-濃度均大幅下降,下降幅度達90%。

(2)pH=12.5的孔隙液經水化硅酸鈣處理后,pH值下降,水化硅酸鈣含量(1%、3%、6%)增加,pH值下降幅度增大,鋼筋的鈍化區間消失,電荷轉移電阻Rp逐漸減小,腐蝕速率逐漸增大。可能是因為溶液中大量OH-與水化硅酸鈣結構中呈酸性的Si-OH反應,導致孔隙液pH值下降,鋼筋的鈍化性能減弱。

(3)pH=9.7的孔隙液經水化硅酸鈣處理后,pH值升高,水化硅酸鈣含量增加,pH值升高幅度、鋼筋Rp增加幅度均呈現先增大后減小的趨勢,即水化硅酸鈣對pH=9.7孔隙液中鋼筋腐蝕的抑制作用隨著水化硅酸鈣含量的增加先增大后減小,其中含量為3%時,抑制作用最大。

References(參考文獻)

[1] Reardon E. J. Problems and approaches to the prediction of the chemical composition in cement/water systems, Waste Manage 1992, 12: 221-239.

[2] Chun mei Wang, Xiu ling Lv, Cai wen zhang. Distribution characteristic of Cl- ions on the surface of C-S-H [J]. Journal of Hebei Insitute of Technology, 2006, 28(1): 85-89.

王春梅, 呂秀玲, 張彩文. C-S-H表面上吸附態Cl-離子的分布特點[J]. 河北理工學院學報, 2006, 28(1): 85-89.

[3] Jian Geng. The research on the deteriorated mechanisms of reinforced concrete in stray currents and chloride ion coexisted corrosion environment [D]. Wuhan: Wuhan University of Technology, 2008.

耿健. 雜散電流與氯離子共存環境下鋼筋混凝土劣化機理的研究[D]. 武漢: 武漢理工大學, 2008.

[4] Sung-Yoon Hong, F. P. Glasser. Alkali binding in cement pastes Part I. The C-S-H phase [J]. Cement and Concrete Research, 1999, 29: 1893-1903.

[5] Xin ping Gan. Study on pore structures of CSH gel [J]. Journal of the Chinese Ceramic Society [J]. 1996, 24(6): 629-634.

甘新平. CSH凝膠結構的探討[J]. 硅酸鹽學報, 1996, 24(6): 629-634.

[6] L.Li and Sagues A.A. Chloride Corrosion Threshold of Reinforcing Steel in Alkaline Solutions-Cyclic Polarization Behavior [J]. Corrosion. 2002, 58 (4): 305-316.

[7] Wei Chu, Yuan xiang Shi, Bao ming Wei.Electrochemical corrosion behavior of rebar in simulated pore solution and Portland cement paste [J]. Journal of Nanjing Institute of Chemical Technology. 1995, 17 (3): 14-19.

儲煒, 史苑薌, 魏寶明. 鋼筋在混凝土模擬孔溶液及水泥凈漿中的腐蝕電化學行為[J].南京化工學院學報.1995, 17 (3): 14-19.

[8] Rong gang Hu. Electrochemical study on corrosion process of steel rebar/concrete system [J]. Xiamen: Xiamen University. 2004

胡融剛.鋼筋-混凝土體系腐蝕過程的電化學研究[D].廈門:廈門大學,2004.

[9] Xiao xin Feng, Nai qian feng. Investigation of the binding forms of the alkalis in C-S-H [J]. Journal of Building Materials. 2004,7: 1-7.

封孝信, 馮乃謙. 堿在C-S-H凝膠中的存在形式[J]. 建筑材料學報,2004,7: 1-7.

[10] Viallis H, Faucon P, Petit J C. Interaction between salts (NaCl, CsCl) and calcium silicate hydrate (C-S-H). J Phys Chem B 1999, 103: 5212-5219.

[11] Shi C, Stegemann JA. Acid corrosion resistance of different cementing materials. Cem Concr Res 2000, 30: 803-808.

[12] Yu HX, Chen G, Li CJ, Chen XC, Zhang HC, Kong HN, Study on phosphorus uptake from sediment by myriophyllum spicatum enhanced by calcium silicate hydrate, China Water & Wastewater 2009, 25(1): 5-8.

俞泓霞,陳綱,李春杰等,水化硅酸鈣強化穗狀狐尾藻對底泥磷吸收能力的研究,中國給水排水,2009, 25(1): 5-8.

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414