徐昌盛,張三平,周學杰,李耀璽,劉秀生,伍建華

武漢材料保護研究所,湖北 武漢 430030

Email:xuchangsheng2368@sina.com

個人簡介:

張三平: 1982年1月畢業于湖南大學化工系金屬腐蝕與防護專業,2000年12月畢業于武漢理工大學材料專業研究生班,1999年7月由國家機械局批準為研究員級高級工程師,2001年7月由機械科學研究總院批準為碩士研究生導師。享受國務院特殊津貼。現任武漢材料保護研究所副總工程師,中國腐蝕與防護學會常務理事兼副秘書長,湖北省腐蝕與防護學會常委副理事長兼秘書長,中國覆蓋層標委會腐蝕試驗分委會秘書長。主要研究領域:保護層材料在我國自然環境下腐蝕研究,室內加速模擬實驗與自然環境腐蝕的對應關系及材料腐蝕快速評價方法,保護層材料腐蝕老化的基礎性研究,工程結構的腐蝕與防護研究。先后主持或作為主要參加者完成了國家、部研究課題十余項,有9項科研成果獲國家、部、院科技成果獎。近年來獲獎項目有:“裝備制造業基礎共性技術數據共享系統建設”,獲2006年中國機械工業科學技術二等獎;“材料大氣腐蝕數據積累及規律研究”,獲2007年中國機械工業科學技術一等獎;“鋼鐵材料及制品大氣腐蝕數據積累、規律和共享服務”,獲2009年國家科技部科技進步二等獎。發表論文50余篇,培養碩士研究生20余名,協助培養博士研究生2名。

張三平

摘 要:金屬表面陶瓷涂層本身具有優異的耐蝕性,但是涂層形成過程中其內部會產生較多的孔隙,這對于用以保護基體免遭腐蝕的涂層而言是一個不足之處。提出了用化學鍍技術封閉陶瓷涂層孔隙新方法,并進行了封孔效果和耐蝕性能研究。

關鍵詞:金屬;陶瓷涂層;封孔技術;化學鍍;耐蝕性

1 引 言

在金屬表面噴涂陶瓷涂層可對金屬表面進行保護和強化,從而提高零件的使用壽命和可靠性,改善機械設備的性能和質量。陶瓷涂層的研究和生產,美國從19世紀就開始,而且發展速度很快。我國從20世紀50年代開始這方面的研究,但是70年代后才得到快速的發展。以美國為例,1997年高性能陶瓷涂層的市場銷售額為7.1億美元,到2007年已增至14.4億美元,平均年增長率為7.3%。[1–3]

陶瓷涂層本身具有極高的化學穩定性,耐海水、耐酸堿及耐大氣腐蝕性能極好[4]。然而陶瓷涂層在噴涂過程中產生較多孔隙,孔隙會為腐蝕介質進入基體表面提供通道,基體被腐蝕會破壞陶瓷涂層與基體的結合,陶瓷涂層出現開裂、脫落等[5]。為此除需在噴涂過程中不斷完善技術、提高陶瓷涂層的致密性外,還需采用封孔技術,進一步改善涂層的完整耐蝕性。目前,用于金屬表面陶瓷涂層的封孔技術可以分為以下四類[6,7]:有機系封孔劑、無機系封孔劑、加熱擴散處理和自封孔法。這些方法均有一些缺點:如用有機物或無機物封孔時,由于受滯留孔隙內的空氣阻力作用,滲入孔隙深度較小,對深層內孔隙封閉效果不好,且有機物耐高溫性能不理想;加熱擴散方法在熔液凝固的過程中會重新形成一些縮孔,而且會影響基體的性能;自封孔方法只能封閉部分孔隙,在凝固的過程中還會產生縮孔。鑒于以上封孔技術的不足,根據化學鍍沉積的過程原理,本文采用化學鍍技術封閉金屬表面陶瓷涂層的孔隙,并進行了封孔效果和耐蝕性能研究。

2 試 驗

2.1 材料

試驗采用的基體材料為40Cr鋼,尺寸為100 mm × 50 mm × 2 mm,熱處理狀態為正火,噴涂前表面進行除油和噴砂處理。陶瓷涂層為Al2O3·TiO2,粘接層為鎳鉻合金,噴涂方法為爆炸噴涂,陶瓷涂層厚度為400 μm。

2.2 化學鍍封孔工藝

化學鍍采用鍍鎳磷合金,自配高磷化學鍍鎳磷合金鍍液,溶液中硫酸鎳含量為22-24 g/L,次亞磷酸鈉含量為28-30 g/L,pH為4.5-5,溫度為85-90 ℃。先將陶瓷涂層試樣放入丙酮中浸泡10~15分鐘,浸泡時不斷刷洗涂層表面,除去表面和孔隙中的油污;然后放入室溫下的蒸餾水中浸泡10~15分鐘,浸泡時不斷刷洗涂層表面;水洗后進行活化,活化液為硫酸溶液,溫度為50~55 ℃,時間20分鐘;活化后再用去離子水清洗;然后放入高磷鍍液中進行化學鍍,時間為3小時,不定時對溶液進行攪拌;化學鍍完成后,取出試樣用蒸餾水清洗,最后放入恒溫烘箱中1小時,溫度為110 ℃。化學鍍的過程中應注意試劑的補加和恒溫控制。#p#分頁標題#e#

2.3 封孔效果及耐蝕性能測試

按照GB/T 17721-1999《金屬覆蓋層 孔隙率試驗 鐵試劑試驗》方法,測量陶瓷涂層封孔前和封孔后的孔隙率;

采用日本JEOL公司JSM-6510掃描電子顯微鏡和德國萊卡S8APO體視顯微鏡觀察未封孔和封孔后的陶瓷涂層試樣截面和表面形貌,并用SEM自帶的能譜儀(EDS)測試陶瓷涂層孔隙里填充物質的成分。

在2273電化學工作站上分別測量未封孔陶瓷涂層試樣和化學鍍封孔陶瓷涂層試樣的交流阻抗譜和動電位極化曲線,采用三電極體系,參比電極為飽和甘汞電極(SCE),輔助電極為石墨電極,工作電極為露出表面積為1 cm2的陶瓷涂層試樣,介質為3.5% NaCl溶液,電位掃描范圍為Ecorr-150 mV~Ecorr+600 mV,掃速為0.667 mV/S。測量前現將工作電極放入3.5% NaCl溶液中浸泡1小時,使得溶液充分滲入孔隙中。將未封孔陶瓷涂層試樣和化學鍍封孔陶瓷涂層試樣分別放入Q-FOG循環腐蝕鹽霧箱中,進行1000小時鹽霧-干燥-潮濕循環腐蝕試驗,參考標準GB/T 20854-2007《金屬和合金的腐蝕 循環暴露在鹽霧、“干”和“濕”條件下的加速試驗》進行試驗和儀器參數設置。參考標準JB/T 15748-1995《金屬材料實驗室均勻腐蝕全浸腐蝕試驗》配制人造海水,將未封孔試樣和化學鍍封孔試樣分別放入人造海水中浸泡5000小時,每隔500小時更換一次溶液。

3 實驗結果與討論

3.1 孔隙率測量

表1為采用化學鍍封閉陶瓷涂層孔隙前后,Al2O3·TiO2陶瓷涂層試樣孔隙率測量結果。由表1可知,封閉后試樣孔隙率平均降低90%左右,說明化學鍍鎳磷合金對陶瓷涂層里的孔隙進行了填充,很好的封閉陶瓷涂層里的孔隙。

表 1. 陶瓷涂層孔隙率

| 陶瓷涂層試樣編號 | 封孔前孔隙率(%) | 封孔后孔隙率(%) |

| 3-1 | 4.9 | 0.5 |

| 3-2 | 4.5 | 0.3 |

| 3-3 | 5.4 | 0.6 |

3.2 陶瓷涂層顯微形貌及封孔機理

3.2.1 封孔后涂層截面形貌

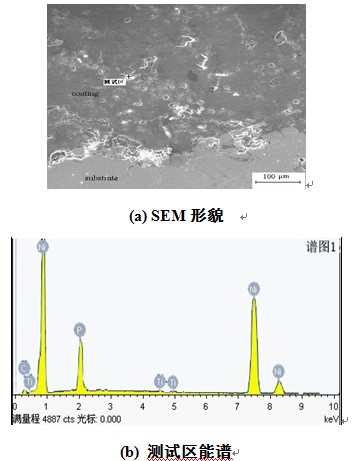

Al2O3·TiO2陶瓷涂層試樣封孔后的截面SEM形貌和能譜分析見圖1。

圖1. 化學鍍Ni-P合金封孔后陶瓷涂層的SEM形貌和能譜

圖1a中涂層里白色部分為孔隙里填充的Ni-P合金,從圖中可以看出未封孔的陶瓷涂層里孔隙很多,化學鍍Ni-P合金能填充大部分孔隙,封孔后涂層致密性提高。基體金屬與陶瓷涂層的熱膨脹系數差別很大,因此在基體與涂層的界面上存在大量的孔隙,并且涂層里有些貫穿性孔隙一直延伸到基體表面上,由圖1a可見,基體與涂層界面上局部聚集有較多的Ni-P合金,說明這些孔隙充分的被Ni-P合金所填充。圖1b為圖1a中白色部分的能譜,可見白色部分為Ni-P合金,根據譜圖中元素重量比可知Ni-P合金中P含量為11.5 wt%。鎳磷合金中當磷含量大于8.5 wt%時為非晶態,沒有晶界、位錯及成分偏析等現象,結構均一的表面在腐蝕介質中不易形成腐蝕微電池[8];而且鎳磷合金表面易形成鎳磷化合物表面膜,這層膜結構均勻、致密、保護性能好[9],因此含磷高的鎳磷合金具有優異的耐蝕性,在腐蝕介質中涂層孔隙里填充的鎳磷合金不易被腐蝕喪失封閉效果。

3.2.2 封孔后涂層截面形貌

圖2為化學鍍Ni-P合金封孔后陶瓷涂層在體視顯微鏡下放大160倍的表面形貌。圖中白色區域為Ni-P合金,因此封孔后涂層表面局部出現Ni-P合金,并且由圖中可見Ni-P合金主要堆積在陶瓷涂層表面孔隙處,表明Ni-P合金從金屬基體表面沿著孔隙一直生長到陶瓷涂層表面上,從而達到良好的封孔效果。

圖2. 化學鍍Ni-P合金封孔后陶瓷涂層的表面形貌(160×)

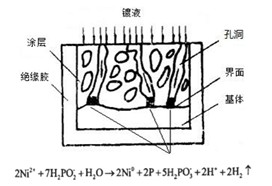

3.2.3 封孔機理

圖3為化學鍍鎳磷合金封閉金屬表面陶瓷涂層孔隙示意圖。因鍍液溫度很高,鍍液粘度很低、流動性很大,所以鍍液很容易通過陶瓷涂層里的孔洞到達粘接層或基體金屬表面。金屬表面具有活性催化了化學鍍Ni-P合金反應的進行[10],還原得到的Ni-P合金沉積在金屬表面,隨著反應的進行,沉積的Ni-P合金沿著孔洞向涂層表面生長,從而使陶瓷涂層里的孔隙得到填充,達到封孔效果。實驗時將陶瓷涂層試樣放入高磷鍍液中鍍3個小時以上,使鍍液充分滲入陶瓷涂層的孔隙中,沉積的Ni-P合金能充分填充孔隙,沿著孔隙一直生長到涂層表面上,所以涂層表面局部會出現Ni-P合金。#p#分頁標題#e#

圖3. 化學鍍鎳磷合金封閉陶瓷涂層孔隙示意圖

3.3 陶瓷涂層的耐蝕性能

3.3.1 極化曲線和交流阻抗譜

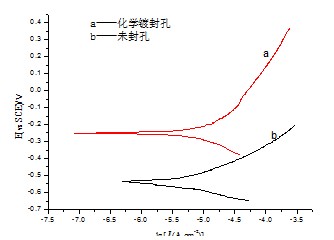

未封孔和采用化學鍍封孔的陶瓷涂層試樣的極化曲線見圖4。

圖4 未封孔和封孔后的陶瓷涂層極化曲線

由圖4可知,化學鍍Ni-P合金封孔后的陶瓷涂層試樣自腐蝕電流遠小于未封孔的陶瓷涂層試樣;未封孔的陶瓷涂層試樣自腐蝕電位為-0.533 V,而封孔后的陶瓷涂層試樣自腐蝕電位為-0.251 V,腐蝕電位提高2倍以上。未封孔陶瓷涂層里貫穿性孔隙很多,Cl-很容易通過這些孔隙到達基體金屬表面,而化學鍍封孔后陶瓷涂層里的貫穿性孔隙大部分被Ni-P合金所填充,Cl-到達基體表面的機會大大減少,所以陶瓷涂層耐蝕性得到提高。

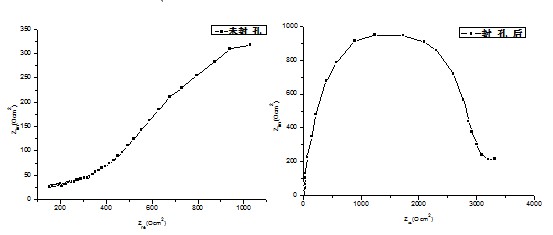

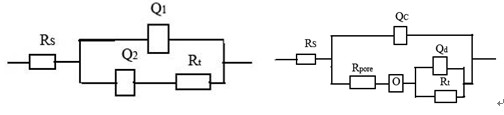

未封孔和采用化學鍍封孔的陶瓷涂層試樣的交流阻抗譜見圖5,等效電路見圖6。圖5a和圖5b比較可以看出,封孔后陶瓷涂層的阻抗明顯增大。圖6a中Q1為Al2O3·TiO2陶瓷層的常相位角元件(CPE),Q2為鎳鉻粘接層的常相位角元件,Rs為溶液電阻,Rt為基體的電荷傳遞電阻;圖6b中Qc為涂層的常相位角元件,Qd為基體的常相位角元件,Rpore為涂層孔隙電阻,Rs為溶液電阻,Rt為基體的電荷傳遞電阻,O為雙曲余切擴散阻抗。因此由圖6中未封孔和封孔后陶瓷涂層的等效電路對比可以看出,封孔后陶瓷涂層出現孔隙電阻和溶液擴散阻抗,這與陶瓷涂層里的孔隙被封閉有關。未封孔時陶瓷涂層孔隙非常多,溶液很容易穿過涂層到達基體表面,化學鍍封孔后陶瓷涂層里的孔隙被Ni-P合金填充,溶液很難通過孔隙滲入到基體表面,因此出現了孔隙電阻Rpore,Rpore的大小反應出封孔效果的好壞。雙曲余切擴散阻抗(O)表示有限長度的擴散,在這里用來描述封孔后陶瓷涂層孔隙里溶液的擴散。涂層孔隙被Ni-P合金填充后,溶液通過孔隙到達基體表面受阻,只能通過擴散方式到達基體。

(a)未封孔 (b)封孔

圖5. 未封孔和封孔后的陶瓷涂層交流阻抗譜

(a)未封孔 (b)封孔

圖6. 未封孔和封孔后的陶瓷涂層交流阻抗譜的等效電路

未封孔時Al2O3·TiO2陶瓷層孔隙率很高,而鎳鉻粘接層孔隙率相對較低、較致密,因此這兩層微觀結構差別較大,被當成不同的層來對待,所以在圖6a中分別用Q1和Q2代表Al2O3·TiO2層和鎳鉻粘接層的CPE。封孔后Al2O3·TiO2陶瓷層孔隙率降低、致密性提高,與粘接層微觀結構接近,而且溶液很難進入涂層內部,所以這兩層被視為一個涂層,在圖6b中用Qc來代表涂層的CPE。采用圖6的等效電路擬合的數據見表2。由表2可知,封孔后Rt增大,說明電子越難在基體界面與NaCl溶液間發生轉移,因此基體的耐蝕性提高;Rpore數值較大,說明化學鍍Ni-P合金具有較好的封閉陶瓷涂層孔隙效果。

表2. 未封孔和封孔后的陶瓷涂層交流阻抗譜的擬合數據

| 試樣 | Rt (Ω·cm2) | Rpore (Ω·cm2) | Rs (Ω·cm2) | O | |

| Y0 (S·sec5/m2) | B (sec5) | ||||

| 未封孔 | 941.9 | — | 31.51 | — | — |

| 封孔后 | 1201.3 | 2114 | 33.63 | 0.01701 | 104.3 |

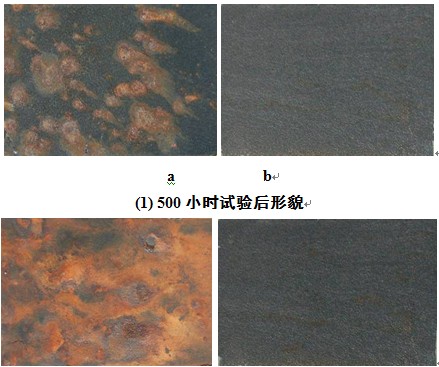

3.3.2 極化曲線和交流阻抗譜

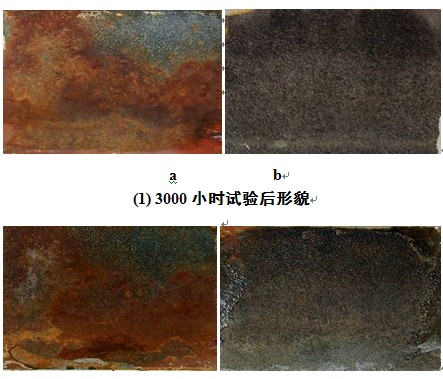

圖7為采用化學鍍封孔和未封孔的Al2O3·TiO2陶瓷涂層試樣經鹽霧-干燥-潮濕循環腐蝕試驗后的結果。由圖可見,未封孔的Al2O3·TiO2陶瓷涂層試片經500小時鹽霧-干燥-潮濕循環腐蝕試驗后發生了明顯的孔蝕,經1000小時試驗后腐蝕非常嚴重,表面陶瓷涂層出現開裂和脫落;而用化學鍍鎳磷合金封孔的陶瓷涂層試片經500小時腐蝕試驗后表面僅個別地方有輕微銹跡,經1000小時試驗后銹點和銹跡稍微增多,表面涂層仍然完好。因此,用化學鍍鎳磷合金封孔效果非常明顯,顯著提高了陶瓷涂層的耐蝕性。#p#分頁標題#e#

a b

(2) 1000小時試驗后形貌

a:未封孔的Al2O3·TiO2陶瓷涂層試片,b:用化學鍍鎳磷合金封孔試片

圖7. 鹽霧―干燥―潮濕循環腐蝕試驗照片

圖8為采用化學鍍封孔和未封孔的Al2O3·TiO2陶瓷涂層試樣在人造海水中浸泡試驗結果。由圖可見,未封孔的陶瓷涂層試片浸泡3000小時后表面出現很多紅銹,表明基體已發生很嚴重的腐蝕,浸泡5000小時后靠近試樣邊緣的陶瓷涂層出現開裂和脫落,陶瓷涂層已完全失效;而用化學鍍封孔的試片浸泡3000小時后表面僅個別地方有細小銹點,浸泡5000小時后表面銹點稍微增多,有少量紅銹,但涂層沒有出現開裂和脫落。因此,陶瓷涂層用化學鍍鎳磷合金封孔后耐蝕性得到顯著改善,涂層在腐蝕環境中的壽命和設備安全性得到提高。

a b

(2) 5000小時試驗后形貌

a:未封孔的Al2O3·TiO2陶瓷涂層試片,b:用化學鍍鎳磷合金封孔試片

圖8. 人造海水浸泡試驗照片

未封孔時陶瓷涂層里孔隙非常多,腐蝕介質會通過這些孔隙與基體相接觸,從而使孔隙處的基體發生腐蝕。其后果是:一、腐蝕反應持續向縱深和沿基體金屬/涂層界面發展;二、金屬如鋼鐵因腐蝕反應所產生的腐蝕產物,其體積遠大于同等Fe原子量的1.9~7倍(取決于鋼鐵受氧化程度及環境含氧量),體積膨脹所產生的應力導致陶瓷涂層出現開裂、脫落等現象,將進一步加速基體腐蝕破壞[11]。化學鍍鎳磷合金能封閉陶瓷涂層中大部分孔隙,降低腐蝕介質滲入到基體的機會,并且本文化學鍍的鎳磷合金為非晶態,本身耐蝕性能非常好,封孔效果保持時間長。試驗后化學鍍封孔的陶瓷涂層試片表面也出現了一些細小的銹點和輕微的銹跡,說明還有極少量的腐蝕介質滲入到基體表面,但是滲入的介質量很少而且產生的腐蝕產物也能對孔隙起到一定的封閉作用,所以腐蝕擴展很緩慢,對陶瓷涂層影響不大。

3 結論

(1)化學鍍鎳磷合金能很好的封閉陶瓷涂層里的孔隙,封孔后陶瓷涂層孔隙率平均降低90%左右。

(2)SEM和體視顯微鏡觀察未封孔和封孔后的陶瓷涂層試樣截面和表面形貌,表明Ni-P合金填充了陶瓷涂層內的孔隙,封孔后涂層致密性提高。化學鍍封孔時鍍液通過孔隙到達金屬基體表面,金屬表面催化了化學鍍Ni-P合金反應的進行,還原得到的Ni-P合金沉積在金屬表面,隨著反應的進行,沉積的Ni-P合金沿著孔隙向涂層表面生長,從而使孔隙得到填充,達到封孔的效果。

(3)用化學鍍封孔后的陶瓷涂層耐蝕性得到顯著提高。未封孔和封孔后的陶瓷涂層試樣極化曲線表明,封孔后涂層自腐蝕電流降低、自腐蝕電位升高;交流阻抗譜表明,封孔后涂層出現較大的孔隙電阻和雙曲余切擴散阻抗、基體的電荷傳遞電阻也得到提高;經1000小時鹽霧-干燥-潮濕循環腐蝕試驗和5000小時人造海水浸泡試驗后試片表面僅有少量的銹點和銹跡,陶瓷涂層完好。

References(參考文獻)

[1]鄧世均。熱噴涂高性能陶瓷涂層[J].材料保護,1999,32(1):31-34.

Shijun Deng. The high performance ceramic coatings by thermal spraying[J]. Materials Protection,1999,32(1):31-34.

[2]張家生,吳麗華。金屬基陶瓷涂層的制備[J].河北理工學院學報,2007,29(2):106-108.

Jiasheng Zhang, Lihua Wu. The preparation of ceramic coating on metal[J]. Journal of Hebei Institute of Technology,2007,29(2):106-108.

[3]肖漢寧,高朋召。高性能結構陶瓷及其應用[M].北京:化學工業出版社,2006:13-15.

Hanning Xiao, Pengzhao Gao. High-performance structure ceramic and its application[M]. Beijing: Chemical Industry Press,2006:13-15.

[4]朱寧。氧化鋯、氮化鋁陶瓷的耐腐蝕性能[J].陶瓷科學與藝術,2005,39(2):30-33.#p#分頁標題#e#

Ning Zhu. The corrosion resistance of zirconia ceramics and aluminium nitride ceramic[J]. Ceramics Engineering, 2005, 39(2):30-33.

[5]Cho J E, Hwang S Y, Kim K Y. Corrosion behavior of thermal sprayed WC cermet coatings having various metallic binders in strong acidic environment[J]. Surface & Coatings Technology, 2006, 200: 2653-2662.

[6]王引真,孫永興,宋玉強,等。等離子噴涂A12O3涂層腐蝕失效機制[J].腐蝕科學與防護技術,2002,14(4):227-229.

Yinzhen Wang, Yongxin Sun, Yuqiang Song,etc. The corrosion failure mechanisms of A12O3 coating by plasma spraying[J]. Corrosion Science and Protection Technology,2002,14(4): 227-229.

[7]江志強,席守謀。等離子噴涂陶瓷涂層封孔處理的現狀與展望[J].兵器材料科學與工程,1999,22(3):56-60.

Zhiqiang Jiang, Shoumou Xi. The situation and prospection of the ceramic coating sealing by plasma spraying[J]. Ordnance Material Science and Engineering,1999,22(3):56-60.

[8]張志彬,閻殿然,高國旗,等。等離子噴涂氧化鋯涂層封孔處理的研究現狀[J].陶瓷,2009,1:30-33.

Zhibing zhang, Dianran Yan, Guoqi Gao,etc. The research Situation of the Zirconium oxide coating sealing by plasma spraying[J]. Ceramics,2009,1:30-33.

[9]李麗波,安茂忠。化學鍍鎳磷合金的動力學研究[J]. 稀有金屬材料與工程,2008,37(11):1951-1955.

Libo Li, Maozhong An. The study of dynamics of electroless Ni-P alloy[J]. Rare Metal Materials and Engineering,2008, 37(11): 1951-1955.

[10]劉淑蘭,楊秀敏,楊永松。化學鍍Ni-P合金耐蝕性研究[J].電鍍與精飾,1993,15(3):3-6.

Shulan Liu, Xiumin Yang, Yongsong Yang. The research about corrosion resistance of electroless Ni-P alloy[J]. Plating and Finishing,1993,15(3):3-6.

[11]Kawashia A, Sami K. XPS Study of the Anticorrosion Mechanism of Ni-P Alloy[J]. Corrosion Science, 1994, 24:5-9.

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414