筆者在網(wǎng)上查閱了國家科技文獻服務(wù)中心(北京)收藏的有關(guān)化學(xué)鍍的技術(shù)文獻,主要來自近兩年Trans.IMF,Surfcoat Tech,Materials Research Bulletin等期刊以及2012-2013兩屆美國表面精飾協(xié)會年會論文集。一定程度上反映了化學(xué)鍍行業(yè)近年關(guān)注的熱點和發(fā)展趨勢,試綜述如下,僅供同行分析討論。

文/沈偉 沈曉丹 張欽京

第5代商品化學(xué)鍍鎳技術(shù)

在2013年美國表面精飾協(xié)會年會上Coventya公司發(fā)表了題為“符合世界可持續(xù)(發(fā)展)要求的化學(xué)鍍鎳技術(shù)”的數(shù)字投影報告。正式推出第5代化學(xué)鍍鎳技術(shù),稱之為“Eco-優(yōu)化技術(shù)”, “Eco-”為兩個英文單詞“生態(tài)”和“經(jīng)濟”共有的前綴,作者用以命名第5代化學(xué)鍍鎳技術(shù),是指不但具有節(jié)能減排有利于生態(tài)環(huán)境保護,而且具有低成本的優(yōu)點。

作者回顧了當年歐盟ELV/RoHS環(huán)保法規(guī)對于化學(xué)鍍鎳技術(shù)市場的巨大沖擊,堅持創(chuàng)新才是出路的理念,化壓力為動力,積極開展研究開發(fā)工作的歷程。這項符合可持續(xù)發(fā)展要求的化學(xué)鍍鎳技術(shù)是自2002年~迄今,歷時11年的科研成果。

這項化學(xué)鍍鎳的技術(shù)難點和挑戰(zhàn)在于:

*為減少含鎳廢水和鎳霧的排放量,將化學(xué)鍍鎳溶液中鎳離子濃度至少降低三分之一,達3g/l,因此為保持鍍速和鍍層成份, 必須對還原劑濃度進行優(yōu)化試驗。

*相應(yīng)對絡(luò)合劑類型和濃度進行優(yōu)化以保持重要操作參數(shù)(如溫度、PH值)在通常規(guī)范以內(nèi),并有利于廢液處理。

*選擇專用添加劑包括穩(wěn)定劑、光亮劑、整平劑、表面活性劑等等,并進行優(yōu)化,以保持鍍層性能和鍍液操作性能與現(xiàn)行技術(shù)無縫銜接。

第5代化學(xué)鍍鎳技術(shù)性能測試結(jié)果:

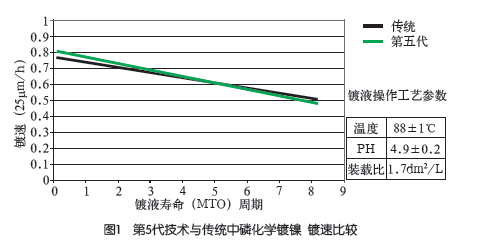

測試結(jié)果表明第5代化學(xué)鍍鎳的鍍速與傳統(tǒng)中磷化學(xué)鍍鎳相似,鍍液穩(wěn)定性更佳,含磷量稍高,鎳離子帶出和鎳霧減少約50%,鍍層光亮度穩(wěn)定性提高,鍍速測試結(jié)果見圖1。

第5代化學(xué)鍍鎳技術(shù)應(yīng)用情況

首先在美國密西根州KC Jones公司應(yīng)用,該公司為航空、國防、電子工業(yè)產(chǎn)品表面處理的著名企業(yè),自2012年2月開缸使用至今。定性評價:操作3g/l槽鍍層外觀未見變化,鍍層硬度和結(jié)合力與6g/l槽相同,鍍速穩(wěn)定。已實現(xiàn)成本降低;2012年度降成本6萬美元,減少開缸量約5%,排放減少約40%。美國其他幾家工廠也已開始使用。

短評:我國中磷化學(xué)鍍鎳占全部化學(xué)鍍鎳總量的80%以上, 絕大部分仍然采用6g/L Ni槽,屬于第四代甚至第三代水平。發(fā)展我國自主的第五代化學(xué)鍍鎳技術(shù)十分必要。請參考在第十屆全國化學(xué)鍍會議上發(fā)表的《后RoHS時代化學(xué)鍍鎳》一文,對下一代化學(xué)鍍鎳技術(shù)的出現(xiàn)及其技術(shù)路線和新的添加劑進行過比較詳細的綜述,有助于對此文報告的第5代化學(xué)鍍鎳技術(shù)的理解。該項成果的成功應(yīng)用對于化學(xué)鍍鎳的節(jié)能減排、環(huán)境保護、降低成本等方面具有重要的作用。完全可以替代現(xiàn)今傳統(tǒng)中磷化學(xué)鍍鎳技術(shù), 當然也存在鍍層張應(yīng)力、耐蝕性不高的同樣缺點,有待繼續(xù)改進提高。

無終點自動控制化學(xué)鍍鎳系統(tǒng)的進步

2013年美國表面精飾協(xié)會年會上,樂思(Enthone)公司發(fā)表了題為“化學(xué)鍍鎳技術(shù)如何進一步提高?來自一個全球供應(yīng)商的展望”的論文。介紹了該公司新一代化學(xué)鍍鎳技術(shù)的研發(fā)和商品化歷程。

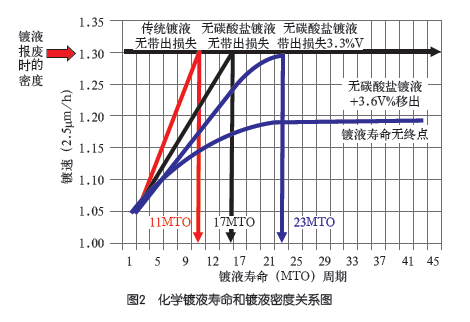

眾所周知,傳統(tǒng)化學(xué)鍍鎳的鎳源來自溶解后的硫酸鎳,隨著施鍍過程的進行,鍍液中硫酸鹽,還原劑的氧化產(chǎn)物等不斷積累,若不除去這些有害物質(zhì),鍍液密度持續(xù)升高,鍍液逐漸老化。鍍液壽命有限,鍍液報廢時的密度最大值為1.3g/cm3。為了延長鍍液壽命,樂思公司開展了無硫酸鹽化學(xué)鍍鎳技術(shù)的研究。由于顯著地降低了鍍液中固溶體的積累量,在施鍍過程工件帶出鍍液損失每周期3.3%v的情況下,鍍液壽命可達23周期,較之傳統(tǒng)化學(xué)鍍鎳溶液,壽命提高約1倍,如圖2為化學(xué)鍍液壽命和鍍液密度關(guān)系圖。

該公司自2004年陸續(xù)向市場投放無硫酸鹽化學(xué)鍍鎳技術(shù)及其無鉛鎘鍍液。商品名為:ENfinity。

為了向市場提供操作簡便、低成本的化學(xué)鍍鎳系統(tǒng)。該公司又開展了無硫酸鹽、無終點穩(wěn)態(tài)化學(xué)鍍鎳自控設(shè)備的研制。如圖2, 該系統(tǒng)采用“傾倒鍍液法”原理,若施鍍時工件帶出鍍液損失約3.3%v時,如果每周期“移出”鍍液6.6%v,無硫酸鹽化學(xué)鍍鎳溶液的密度可持久的平衡于1.2g/cm3,稱之為無終點、穩(wěn)態(tài),相當于鍍液壽命第10周期。該自控設(shè)備除對溫度、PH值、鎳離子濃度、液位實時監(jiān)控外,特別之處在于該系統(tǒng)安裝有鍍液密度傳感器, 對鎳離子濃度、施鍍消耗和每周期移出鍍液的開缸補充進行實時差分自控。實現(xiàn)了施鍍操作的自動控制。

在廢水減排方面,無硫酸鹽化學(xué)鍍鎳技術(shù)的廢水排放量較之傳統(tǒng)化學(xué)鍍降低約50%。無終點穩(wěn)態(tài)化學(xué)鍍鎳技術(shù)的廢水排放量較之另一種無終點自控化學(xué)鍍鎳技術(shù);離子選擇膜電滲析法降低約20%。

在化學(xué)鍍鎳成本降低方面,請見圖3,如圖可見,非連續(xù)化學(xué)鍍鎳技術(shù)中,無硫酸鹽化學(xué)鍍鎳成本較低。在連續(xù)化學(xué)鍍鎳技術(shù)中,無硫酸鹽穩(wěn)態(tài)化學(xué)鍍系統(tǒng)的成本最低。

該公司研發(fā)新一代化學(xué)鍍鎳技術(shù)的發(fā)展路線圖和技術(shù)性能指標是:新一代化學(xué)鍍鎳技術(shù)的鍍速約10μm/h ,仍采用無硫酸鹽鍍液,兼有穩(wěn)態(tài)自控系統(tǒng)的選項,鍍層無針孔,無邊角漏鍍現(xiàn)象, 鍍液采用新的無重金屬穩(wěn)定劑。中性鹽霧試驗(25μm)指標達到2000h,硝酸試驗,變色時間大于20min。

短評:這是高磷化學(xué)鍍鎳技術(shù)新一代商品研發(fā)成功的例子。采用無硫酸鹽體系在性能穩(wěn)定和環(huán)境保護兩方面具有技術(shù)優(yōu)勢, 采用下一代穩(wěn)定劑和降低鎳離子濃度是第5代化學(xué)鍍鎳技術(shù)的共同特點。然而,穩(wěn)態(tài)于10周期,鍍液密度近1.2g/cm3,此時鍍液中固體溶解量已經(jīng)很大,顯然,系統(tǒng)并非穩(wěn)定于鍍層質(zhì)量最佳水平。如同離子選擇膜電滲析技術(shù)一樣仍然存在研究發(fā)展空間。我國個別供應(yīng)商的高磷化學(xué)鍍鎳可達到上述高耐蝕水平。在無終點連續(xù)化學(xué)鍍系統(tǒng)方面尚存差距。

化學(xué)鍍技術(shù)可持續(xù)發(fā)展

近年來,應(yīng)用于高新技術(shù)領(lǐng)域的化學(xué)鍍研發(fā)工作獲得蓬勃開展。現(xiàn)舉例如下:

化學(xué)鍍鐵

受控核聚變研究的主要途徑ICF是采用高能激光束照射靶芯,靶芯由空芯靶腔內(nèi)盛核聚變?nèi)剂辖M成。在極短時間內(nèi)產(chǎn)生極端高溫和壓力,從而觸發(fā)核聚變。為滿足核聚變試驗條件要求, 空芯靶腔形狀復(fù)雜,尺寸精度高(μm級)其輪廓尺寸不過mm 級,面積小于15mm2。

傳統(tǒng)機械加工方式制備十分困難,以往采用電鑄金的方式制備空芯靶腔,然而,由于鐵原子核在核反應(yīng)中十分穩(wěn)定,因此, 化學(xué)鍍鐵是制備空芯靶腔的最理想的材料和工藝。

W.C.Hu等人發(fā)表了題為“添加劑對于化學(xué)鍍鐵的影響研究” 論文,介紹了核聚變空芯靶腔制備的相關(guān)內(nèi)容,作者采用PMMA (聚甲基丙烯酸甲酯塑料)作為芯膜基材以便鍍后采用溶劑溶失之,制成空芯靶腔。鍍前預(yù)備如下:超聲堿性脫脂、鉻酸刻蝕、浸鈀、還原、干燥。化學(xué)鍍鐵溶液組成:硫酸亞鐵銨為鐵離子源,硼氫酸鈉為還原劑。試驗結(jié)果表明:添加劑糖精可以減少鍍層缺陷,使鍍層應(yīng)力由張應(yīng)力向壓應(yīng)力轉(zhuǎn)變。枸杞堿與糖精復(fù)合使用,鍍層致密平整,改善表面形貌的效果明顯。

化學(xué)鍍銅

納米多孔金屬,由于其高比表面積和特殊的理化性質(zhì)嶄露頭角,開始應(yīng)用于燃料電池、催化劑、傳感器等高新產(chǎn)業(yè)。利用共熔合金的固有特性,采用去合金化的技術(shù)路線是制備納米多孔金屬的方法之一。金屬銅是廣泛應(yīng)用的優(yōu)良的導(dǎo)電、導(dǎo)熱材料,納米多孔銅器件的研制同樣受到重視。Shuhua Liang等人發(fā)表了“增強納米多孔銅件的制備和性質(zhì)”一文,作者采用化學(xué)鍍銅技術(shù)對納米多孔銅件進行增強改性,取得明顯效果。簡介如下:

納米多孔銅件試樣制備

取銅粉和鋅,投料原子量比:3∶7,在氮氣保護下爐內(nèi)加熱,900℃×2h;降溫至500℃×2h,降至室溫后,將Cu30Zn70合金切割成5×5×2mm試樣。

去合金化:將上述試樣浸入1mol/L HCl+5mol/L NH4Cl水溶液中,70℃脫鋅至試樣上無氣泡為止。

化學(xué)鍍銅增強

納米多孔銅試樣,采用化學(xué)鍍銅增強,鍍液組成:

10g/L CuSO4·5H2O+40g/L EDTA+15mol/L 甲醛+NaOH,PH值11, 70℃×24h。

試驗結(jié)果

試樣截面FE-SEM觀察,納米多孔銅件中通孔內(nèi)徑和孔間距分別為210±30nm和120±30nm。化學(xué)鍍銅增強后,孔徑和間距尺寸相近均為150±30nm,材料的比較密度(相對銅密度,8.94g/cm3) 由41.15%上升至41.99%。增強后,壓痕法硬度由84±8Mpa提高到90±28MPa。化學(xué)鍍銅增強后納米多孔銅*的導(dǎo)電性能提高近3倍。

化學(xué)鍍鈷

市場要求更加清潔的燃料,石油工業(yè)持續(xù)地研究開發(fā)新一代高效可靠的石油脫硫催化劑。原油中的有機硫以噻吩及其衍生物的形成存在,現(xiàn)行脫硫工藝為催化加氫脫硫法(HPS)。脫硫過程為異相催化反應(yīng),催化劑為過渡金屬硫化物載體上修飾過渡金屬Ni或Co。Reshef Tenne等人發(fā)表了題為“加氫脫硫用WS2納米管載鈷催化劑的制備和表征”一文,介紹了化學(xué)鍍鈷制備脫硫催化劑的工作。

催化劑的制備:INT-WS2(WS2無機納米管)為外購品,經(jīng)SnCl2敏化,PdCl2活化,然后進行化學(xué)鍍鈷,鈷源為CoCl2,絡(luò)合劑為檸檬酸鈉,還原劑為次磷酸鈉和二甲基胺硼烷,氨水調(diào)節(jié)PH 值至9.5,70℃×20min。然后超聲攪拌下繼續(xù)施鍍5min,去離子水洗、離心脫水,產(chǎn)品真空干燥100℃×30min。

催化劑性能和表征:XRD分析結(jié)果表明WS2無機納米管化學(xué)鍍鈷后所獲催化劑含Co約1.7%wt,鈷納米微粒為六角密集(hcp)晶體結(jié)構(gòu)。催化性能試驗結(jié)果表明:化學(xué)鍍鈷后對噻吩的脫硫轉(zhuǎn)化率提高了5倍。作者擬優(yōu)化制備工藝技術(shù),進一步提高脫硫效率,制成商品脫硫催化劑。

化學(xué)鍍鎳層的表面處理

由于化學(xué)鍍鎳技術(shù)具有優(yōu)秀的耐腐蝕、力學(xué)和磁性能,因此該項技術(shù)獲得持續(xù)廣泛的應(yīng)用。眾所周知,化學(xué)鍍鎳層特別是高磷化學(xué)鍍層表面能很低,完全憎水。然而,越來越多的化學(xué)鍍件后續(xù)需要進行機械電子組裝,諸如導(dǎo)電膠鍵合,涂覆保護性涂料,氣密性封裝等等。化學(xué)鍍鎳層表面的狀態(tài),對健合材料的可潤濕性能會顯著影響封裝質(zhì)量。L.Vivet等人發(fā)表了題為“鎳磷合金表面經(jīng)等離子體處理后的可潤濕性和XPS分析,一種用于機械電子封裝提高表面質(zhì)量的有效方法”的論文。作者采用等離子體技術(shù)是由Plasmatreat公司開發(fā)的商品名為Openair的等離子發(fā)生器,噴咀射出的是弱離子化、電中性的空氣等離子體。等離子體輻射試驗是在平行比較條件下進行的,以每次工件行程為2秒進行輻照強弱優(yōu)化試驗。

試樣為銅基導(dǎo)電框架(Ra=0.077μm),預(yù)鍍鎳4μm,化學(xué)鍍鎳0.3μm(10~13%wtP),以水滴接觸角法測試分析表面可潤濕性,X光電子譜分析表面化學(xué)變化。

等離子體輻照優(yōu)化試驗與試樣表面接觸角測試結(jié)果表明:未經(jīng)等離子輻照時試樣表面水滴接觸角約99°,經(jīng)空氣等離子輻照后接觸角可降低至5°,鎳磷合金表面由憎水變成完全親水。

試驗還表明約10次行程(20s)表面潤濕性能已優(yōu)化,試樣表面溫度≤70℃,表面形貌無明顯變化。

化學(xué)鍍鎳磷合金表面等離子體輻照后XPS譜測試結(jié)果表明化學(xué)鍍鎳表面主要變化有以下三項:

① C1s峰強顯著下降:據(jù)信C來自試樣表面的有機污染物,在等離子體中氧離子的作用下,導(dǎo)致有機污染物(碳鏈)降解或稱冷燃燒,提高了鍍層表面清潔度和質(zhì)量。

② O1s峰增強:鍍層表面含氧量增加。

③ N1s峰增強,鍍層表面含氮量增加,增加量超過增氧量的3倍;這同空氣等離子體中氮離子量為氧離子量的4倍的事實是一致的。

顯然上述表面變化不同于通常所稱“氧化和氮化”(反應(yīng)),等離子輻照誘導(dǎo)鍍層表面轉(zhuǎn)變成可潤濕性的實驗事實說明表面發(fā)生了某種柔性的化學(xué)改變。經(jīng)空氣等離子體輻照10~20s的鎳磷合金表面的可潤濕性最佳,因此這將是化學(xué)鍍鎳件在機械電子封裝前的有效預(yù)處理。

埋置薄膜電阻

下一代電子產(chǎn)品技術(shù)的趨勢將向高頻高速發(fā)展。當前印制電路板上約90%的分立元件為電阻、電容或電感,上述分立元件可能被埋置元件替代,這將提高印制電路的可靠性并為安裝更多的集成器件騰出空間。埋置薄膜電阻值在較寬的范圍內(nèi)可控,高頻響應(yīng)性能更好,采用埋置薄膜電阻技術(shù)符合高頻高速的發(fā)展方向。

Guoyun Zhou 等人發(fā)表了題為“一種新的化學(xué)鍍鎳磷多孔薄膜的制備,應(yīng)用于埋置薄膜電阻”的論文,作者取FR-4基板為試樣,經(jīng)超聲除油,SnCl2敏化,PdCl2活化后化學(xué)鍍鎳。鍍后試樣經(jīng)180℃×30min,爐內(nèi)燒烤脫氫,SEM觀察表面形貌,四排針法測試方阻。

試驗是變化鍍液中添加劑MnSO4·H2O含量而進行的。SEM 觀察,當無添加劑時,NiP鍍層表面多孔,孔徑為0.1~0.5μm。鍍層上孔徑隨添加劑含量上升而增大。當MnSO4·2H2O添加量為40g/L時,孔徑增加至3μm,鍍層面電阻亦隨添加劑濃度上升而增大。作者得出薄膜鍍層面電阻與添加劑濃度C關(guān)系的經(jīng)驗方程式: SR=2.08 + 0.018C + 0.025C2Ω/sq,計算值與實驗結(jié)果相符。

作者對于研究所獲得鍍層作為埋置薄膜電阻進行了應(yīng)用可行性分析,研究結(jié)果表明,其電阻值誤差率小于15%,使用時僅需采用激光機微調(diào)之。

印制電路應(yīng)用化學(xué)鍍技術(shù)的發(fā)展趨勢

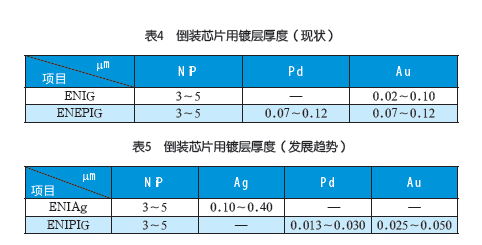

由于移動電子產(chǎn)品的蓬勃發(fā)展,印制電路制造技術(shù)取得空前的進步,一個顯著的標志就是向上兼容原則,芯片封裝技術(shù)開始向下轉(zhuǎn)移至印制電路制造廠。比如:板上倒裝芯片及表面安裝(所謂倒裝是指芯片封裝的有源面朝向印制電路板的安裝平臺),如今印制電板絕大部分面積已被集成器件所覆蓋,具體而言,BGA(焊球陣列鍵合)和WB(引線鍵合)技術(shù)已成為電連接技術(shù)重點。傳統(tǒng)印制電路板面(焊盤)可焊性錫基合金鍍層, HASL(熱風(fēng)整平)或OSP(有機可焊性保護涂層)的纖焊球鍵合力不能承受后續(xù)制程中多次回流焊(Reflow×4)的熱沖擊(峰值溫度230℃×5s)。ENIG即化學(xué)鍍鎳/置換鍍金技術(shù)成為可焊性鍍層主體,化學(xué)鍍鎳為中磷,后續(xù)置換鍍金,各層鍍厚如表4。由于鍍金溶液含氰化物,溫度高(≥80℃),故常見故障為“黑鎳”即化學(xué)鍍鎳表面腐蝕,焊點失效處,斷口分析為富磷區(qū),故印制電路行業(yè)為避免“黑鎳”而取中磷化學(xué)鍍鎳的磷含量下限,傾向中低磷,但是“黑鎳”現(xiàn)象依然時有發(fā)生。

引線鍵合與軟釬焊機理十分不同,健合過程在高溫和外力雙重作用下完成,機制類似鍛焊。高溫足以使金絲頭部熔化成金珠,同時在超聲波的作用下壓焊于芯片端焊凸點上,屬于金-金鍵合。引線另一端壓焊于扳上安裝平臺,焊點受力變形成“魚尾”楔形,然后切斷金絲,開始下一次循環(huán)。板上焊盤鍍層為ENEPIG,即化學(xué)鍍鎳打底,化學(xué)鍍鈀為中間層,置換鍍金為面層,各層鍍厚見表4。

自從2008年美國次貸問題引發(fā)全球經(jīng)濟危機,五年間金價上漲近三倍。電子工業(yè)承受了成本上升的巨大沖擊。電子互連和封裝行業(yè)力圖降低貴金屬的消耗以緩解壓力。當移動電子產(chǎn)品制造業(yè)大部分已遷移至中國時,全球供應(yīng)商們并未放松相關(guān)的研究開發(fā)工作。近年,有數(shù)家公司推出,ENIAg即化學(xué)鍍鎳+置換鍍銀替代ENIG,以ENIPIG即化學(xué)鍍鎳+置換鍍鈀+置換鍍金代替ENEPIG 的新技術(shù)。各層鍍厚見表5。如將上述二表相比較可見,新技術(shù)的貴金屬消耗成本分別為現(xiàn)狀的八分之一及五分之一,而且其各項技術(shù)質(zhì)量指標和加速腐蝕試驗結(jié)果均達到或優(yōu)于技術(shù)現(xiàn)狀。由于銀鍍層具有易電遷的缺點,因此,歷史上在印制電路行業(yè)中很少使用。僅管ENIAg 技術(shù)已通過抗電遷性能測試,推廣仍遭遇阻力,僅在少數(shù)照明LED板上使用。ENIPIG技術(shù)已通過在消費電子產(chǎn)品上實際使用的可靠性考核,有迅速擴大應(yīng)用范圍的趨勢。預(yù)期在印制電路制造保證質(zhì)量降低成本方面取得重大效益。

為什么新技術(shù)貴金屬的鍍厚減薄數(shù)倍而各項技術(shù)性能仍然符合規(guī)范?為什么不再擔(dān)心“黑鎳”故障了呢?新技術(shù)產(chǎn)品說明書上似乎看不出端倪,經(jīng)過考察采用ENIPIG新技術(shù)的印制電路生產(chǎn)現(xiàn)場,不難發(fā)現(xiàn),化學(xué)鍍鎳鍍厚取上限,不低于5μm,鍍層含磷量取上限,為中高磷,其實ENIPIG新技術(shù)中的化學(xué)鍍鎳不同于傳統(tǒng)的中磷化學(xué)鍍鎳,其耐蝕性顯著提高。雖然尚未見到相關(guān)的高水平的應(yīng)用基礎(chǔ)研究報告,但可以肯定的是:正是化學(xué)鍍鎳技術(shù)的進步為ENIPIG降成本新技術(shù)提供了堅實的基礎(chǔ)。

短評:我國科技工作者在化學(xué)鍍研發(fā)工作中作出了可喜的貢獻,但是,也存在明顯的短板。如前所述,移動電子產(chǎn)品制造基地在中國,然而,像ENIPIG一類新技術(shù)的首發(fā)市場優(yōu)勢已經(jīng)拱手相讓。我們并不缺乏科研資源,需要的是貼近高新產(chǎn)業(yè),整合資源, 戰(zhàn)略性規(guī)劃,及時開展相關(guān)應(yīng)用基礎(chǔ)性科研工作。自化學(xué)鍍技術(shù)工業(yè)應(yīng)用迄今已年屆花甲。經(jīng)歷過八十年代空前發(fā)展的輝煌,繼續(xù)以耐腐蝕抗磨損的優(yōu)秀性能服務(wù)于機械電子工業(yè)。在環(huán)境、成本和質(zhì)量重重壓力之下,沒有蹣跚停步,而是喚發(fā)青春,充滿活力在電磁屏蔽、移動電子產(chǎn)品、納米器件和微電子機械系統(tǒng)等高技術(shù)領(lǐng)域開拓前進。預(yù)期,在科技工作者的努力下化學(xué)鍍技術(shù)以其不可替代的獨特優(yōu)勢將同激光、離子束加工,真空沉積等其他表面改性技術(shù)聯(lián)合協(xié)同,集成創(chuàng)新,在高新技術(shù)領(lǐng)域再創(chuàng)輝煌。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標簽: 化學(xué)鍍

相關(guān)文章

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414

文章推薦

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數(shù):8135

腐蝕與“海上絲綢之路”

點擊數(shù):6475