火災事故會嚴重影響核電廠的安全可靠運行,核電廠消防系統是防止火災、降低火災后果的重要安全屏障。然而,隨著機組服役年限的增加,消防水管道不可避免會發生腐蝕問題。近年來,國內核電廠對于消防水腐蝕問題的重視程度逐漸提高,在消防水腐蝕評估、腐蝕管理、腐蝕檢測方面均開展了相關工作,但缺少系統性的核電廠消防水系統腐蝕與防護研究工作。

1 核電廠消防水系統組成

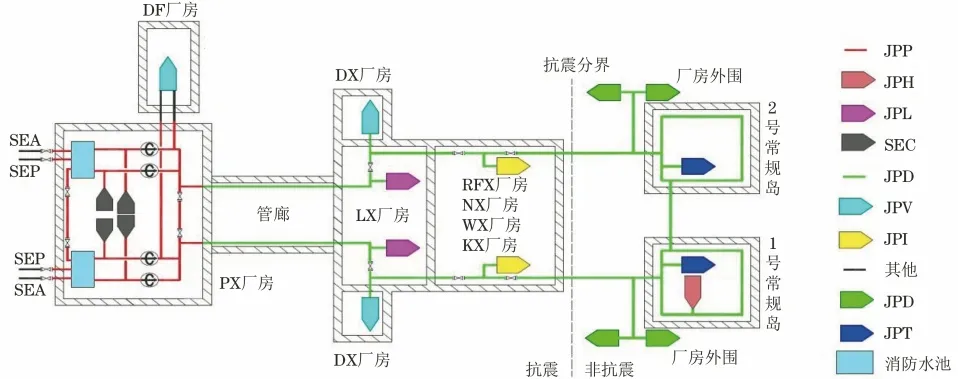

某核電廠消防水系統的組成如圖1所示,可以分為消防供水系統和消防滅火系統兩部分。

圖1 某核電廠消防水系統示意圖

消防供水系統

消防供水系統由消防水生產系統(JPP)、消防水分配系統(JPD)、常規島氣壓供水系統(JPH)組成。

消防水生產系統的功能是向核島廠房、常規島廠房及輔助系統(BOP)提供消防用水。系統設在循環水、重要廠用水及消防水(PX)聯合泵房,包括消防水池、消防水泵、管道及閥門等。

消防水分配系統的功能是將滿足設計壓力的消防水分配給核島、常規島、BOP等。其中,泵房至核島的消防輸水管用于輸送保護安全系統的消防水,按保護安全系統消防設施的設計基準設計。

系統管網設置如下:從泵房伸出兩根消防管敷設在兩個安全廠用水管溝里并延伸至核島廠房,在核島內形成環網。在核島消防環網上又引出兩根消防管通向常規島,在與常規島供水管網分界處的核島兩側各設有一個電動隔離閥。

以電動隔離閥為抗震邊界,泵房至核島部分按照抗震1A級設計,常規島及BOP的廠區供水管網是按照保護非安全系統消防設施的設計基準設計的,管網沒有抗震要求。

常規島氣壓供水系統的功能是維持日常管網的運行壓力,此外還要提供火災初期或第一臺消防泵尚未達到額定功率時的初期火災消防水量。它的可靠性決定著是否能有效遏制火情的蔓延。

消防滅火系統

消防滅火系統包括核島消防水系統(JPI)、電氣廠房消防系統(JPL)、柴油發電機廠房消防系統(JPV)和常規島自動噴水滅火系統(JPT)。根據保護對象、噴淋強度、作用面積的不同,又分為預作用水噴淋滅火系統、預作用水噴霧滅火系統、開式水噴霧滅火系統等。

消防滅火系統的管道大部分為干管,即系統主進水主管;預作用系統的管道內部為壓縮空氣,開式系統內部為空氣。

2 消防水系統水質特點

核電廠由生活飲用水系統(SEP)向消防水生產系統的消防水池供水,水質滿足GB 5749-2022《生活飲用水衛生標準》要求。

GB 50974-2014《消防給水及消火栓系統技術規范》規定,市政給水、天然水源等均可作為消防水源,并宜采用市政給水,消防給水管道內平時所充水的pH應為6.0~9.0。

當生活飲用水系統供水失效時,轉換成生水系統(SEA)供水,海水作為第三水源。核島內RCP/RCV泵單獨的噴水滅火裝置由專設的除鹽水箱提供除鹽水,通過CO2加壓使用。為減少消防水管道的腐蝕問題,第三代核電機組已經采用pH為9的除鹽水作為消防水源。

3 消防水管道材料

核電廠消防水管道的材料選用依據包括以下三個方面:

① 有抗震要求的消防供水管道采用碳鋼管道并以焊接方式連接,無抗震要求的常規島、BOP管道采用內外熱浸鍍鋅管道,采用法蘭方式連接;

② 埋地管道設計為內襯水泥砂漿的球墨鑄鐵管;

③ 根據GB/T 22158-2021《核電廠防火設計規范》,JPI系統中的RCP/RCV泵噴淋管道(干管)及排水管、JPL/JPV熔斷閥或雨淋閥后噴淋管道(干管)材料均為不銹鋼。

4 消防水管道常見腐蝕問題

1 均勻腐蝕

根據消防水系統的工況特點,消防水主要腐蝕問題是飲用水環境中的吸氧腐蝕。在飲用水環境中碳鋼的均勻腐蝕速率較低,且管道壁厚設計留有一定的腐蝕裕量,均勻腐蝕造成的危害相對較小。此外,大多數時間消防水系統處于滯流狀態,不需要很長時間就能消耗大多數環境水中存在的溶解氧。

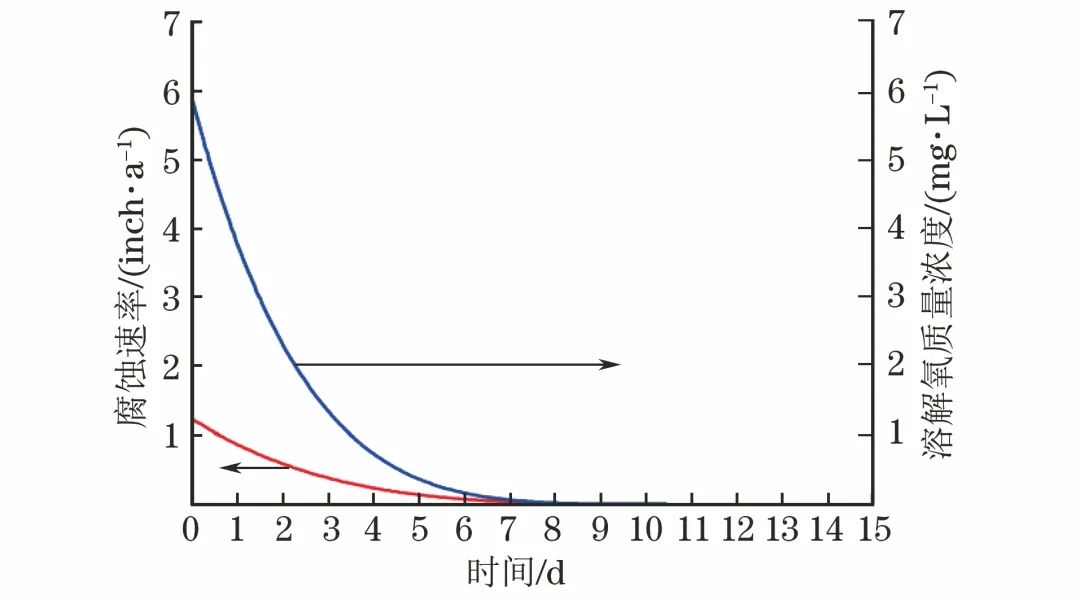

電力研究學會(EPRI)研究了管道中溶解氧含量和腐蝕速率隨時間的變化規律,如圖2所示,在一條外徑為8英寸的密閉管道內,腐蝕過程消耗了大量的氧氣,在10天后氧氣消耗殆盡。隨著氧含量的降低,材料的腐蝕速率也逐漸減小。這說明針對內部介質不流動的管道,在一定時間內氧氣消耗殆盡,其腐蝕也會減緩或停止。

圖2 某8英寸滯流管線中腐蝕速率和溶解氧質量濃度

2 腐蝕瘤腐蝕

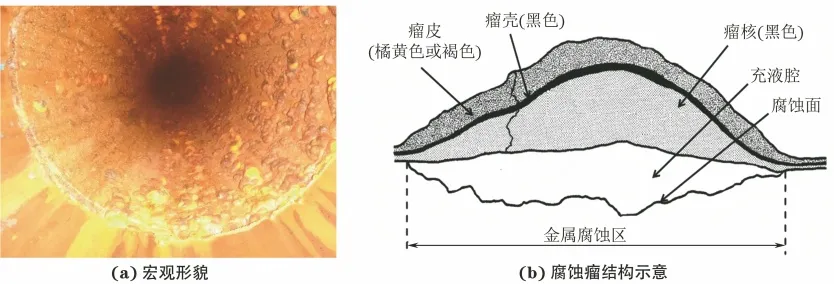

核電廠消防水系統管道內部面臨的主要腐蝕問題是腐蝕瘤導致的局部腐蝕。運行經驗及研究表明,淡水中碳鋼管內形成腐蝕瘤后,其下腐蝕坑的發展速度是碳鋼均勻腐蝕速率的2~6倍,腐蝕瘤高度是其下腐蝕坑深度的5~30倍,腐蝕瘤下的腐蝕速率大部分為0.25~0.50 mm/a,嚴重時腐蝕速率可達1.3~2.5 mm/a,典型腐蝕瘤形貌如圖3(a)所示,腐蝕瘤結構從外到里依次為瘤皮、瘤殼、瘤核、充液腹腔和腐蝕面,如圖3(b)所示。

圖3 消防水管道內腐蝕瘤的宏觀形貌和結構示意

瘤皮是最外層,其主要組成是氫氧化鐵,以及碳酸鹽、硅酸鹽和沉積在上面的碎石和泥沙。

瘤皮下面是瘤殼,瘤殼主要由黑色的赤鐵礦和針鐵礦組成,薄而脆。瘤殼是內部極低氧含量與外部較高氧含量的分界。赤鐵礦是很好的導體,能促進在腐蝕面生成的電子通過瘤殼與外面的氧發生陰極反應生成氫氧根離子。瘤殼的厚度與腐蝕速率和氧含量均有關。

瘤核是腐蝕瘤的主體,通常其質量占整個腐蝕瘤的90%。瘤核的主要成分是氫氧化亞鐵,亞鐵離子是在腐蝕面產生的,氫氧根離子是在瘤皮和瘤殼上形成的。氫氧根離子通過瘤殼上的裂紋被傳送到瘤核與亞鐵離子反應生成氫氧化亞鐵。亞鐵離子與其他陰極離子如碳酸根離子反應生成少量的碳酸亞鐵。流速越慢,瘤核越大。

充液腹腔的形成依賴于局部區域的pH。在腐蝕瘤內部一定量的酸性離子濃縮會使局部區域呈酸性,酸性環境阻礙氧化物和氫氧化物的沉積,形成一個充液腹腔。充液腹腔尺寸隨腐蝕瘤內局部區域酸度和pH梯度的強弱而變化。流速越低,酸性陰離子濃度梯度越大,越容易造成腐蝕瘤內部酸性陰離子濃縮,充液腹腔越大。綜上所述,流速越低,瘤核和充液腹腔越大,腐蝕瘤就越大。

腐蝕瘤的最下層是腐蝕面,在腐蝕面的金屬發生腐蝕,基本上腐蝕瘤中所有的鐵離子都是由它提供的。腐蝕面形狀呈一個淺的圓盤,寬度大于其深度。并且,腐蝕面的邊界與其上的腐蝕瘤邊界基本重合。如果腐蝕面嚴重向下凹陷,表明在腐蝕瘤內部存在硫酸鹽還原菌引起的進一步腐蝕。

3 空泡腐蝕

消防水生產系統中的消防水泵需要定期試驗,每次啟動消防水泵時,消防水通過帶有節流孔板的旁路管道流回到消防水池。

管道材料為碳鋼,牌號為A106 Gr.WPB,管道外徑為114.3 mm,壁厚為3.6 mm,節流孔板材料為不銹鋼,牌號為Z2CN18-10,節流孔板孔徑為19 mm。

國內各核電廠消防水生產系統旁路管線孔板下游發生過多次腐蝕穿孔問題,由于該管線的維修涉及到機組10的狀態,所以受到各個核電廠的重視。

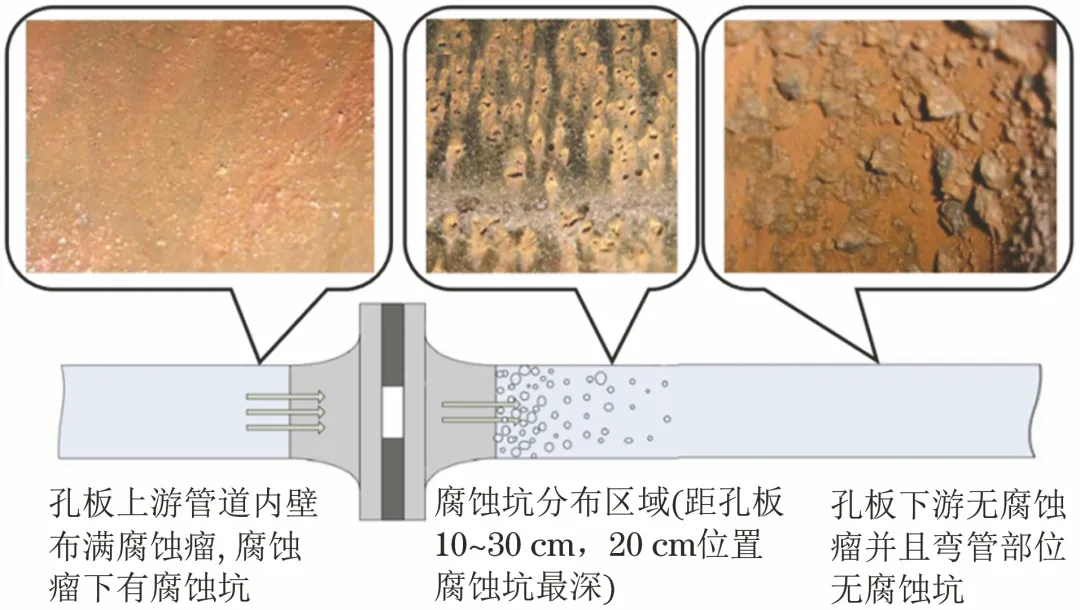

旁路管道內部典型腐蝕形貌如圖4所示,腐蝕形貌以節流孔板為分界,上游為腐蝕瘤形貌,下游10~30 cm處出現蜂窩狀腐蝕坑,腐蝕坑邊緣銳利,發生腐蝕穿孔位置在節流孔板下游20 cm附近,為典型的空泡腐蝕形貌。

圖4 消防水管道空泡腐蝕形貌

5 消防水管道腐蝕影響

消防水管道腐蝕的常見影響包括:腐蝕穿孔影響系統的功能,泄漏的消防水噴淋到電氣設備等影響其他系統設備的功能,管道腐蝕減薄,不滿足抗震要求。除此之外,消防水管道腐蝕還會對消防水系統產生如下影響。

閥門卡澀

消防水管道的腐蝕產物滯留于管道內壁,當管道下游用戶用水時,腐蝕產物不可避免會有少量脫落,并隨水流一起流動,當下游用戶停止用水時水流停止流動,此時腐蝕產物可能滯留于系統主隔離閥密封面,這在隔離維修時會導致閥門關閉不嚴,從而造成閥門內漏,影響系統的功能。

噴淋管線及噴淋頭堵塞

消防水管道的腐蝕產物會堵塞噴淋管線及噴淋頭,影響滅火功能。美國NRC通報了多起噴淋管線、噴淋頭因腐蝕產物堵塞的案例,流量試驗后排水不當,導致管道內局部區域有水殘留;管內殘留水與加壓空氣中的氧形成局部腐蝕環境,造成管內腐蝕以及腐蝕產物積聚,最終導致噴淋管道支線、噴淋頭堵塞。

6 消防水管道腐蝕管理

核電廠消防水管道腐蝕管理是系統性的工作,包括以下幾個方面:定期檢查、檢測和評估,腐蝕控制,壽期腐蝕管理等。

01 定期檢查、檢測與評估

近年,國內相關工作人員在消防水管道的檢查、檢測與評估方面開展了工作,但是尚缺乏標準化的檢測要求。

美國核電廠根據NFPA 25-2020的相關要求,定期執行相關檢查及相關試驗工作,涉及腐蝕問題的檢查包括以下3個方面:

(1) 通過目視檢查評估部件的內外表面狀態及管道內部流動阻塞情況,如果發現被檢測面因材料損失發生壁厚不均勻現象(可能導致壁厚減薄),則需執行壁厚檢測。

(2) 對不能排盡水或有水聚集的管段(如干管或預作用噴淋管)進行流量試驗或沖洗,以發現潛在的流動阻塞現象,或進行100%內部目視檢查。

(3) 抽取20%管段進行壁厚檢測,識別每個測試點的劣化程度(如均勻腐蝕、微生物腐蝕),每5年所抽取的20%測試點應不相同。

消防水管道可采用超聲測厚、射線檢測,低頻電磁(LFET)等方法進行腐蝕檢測,根據檢測結果,開展腐蝕評估和抗震評估。

02 腐蝕控制

水質控制

消防水系統的水質對消防水管道的腐蝕控制起著重要作用。某水電廠消防用水直接取自江河原水,未進行相應的殺菌處理,服役較短時間后發生微生物腐蝕,消防水管道發生泄漏。國內核電近年在水質控制方面做了較多嘗試,如在消防水系統中增加沖洗回路或增加除氧回路,第三代機組將消防水源改為除鹽水,在消防水管道中添加緩蝕劑。

美國核電廠消防水系統水源為原水,原水經過一系列水處理技術處理(低于飲用水處理)后可實現水質提升。美國核電廠是在消防水系統用原水中添加緩蝕劑,而非在投入使用的消防水各系統中添加緩蝕劑。

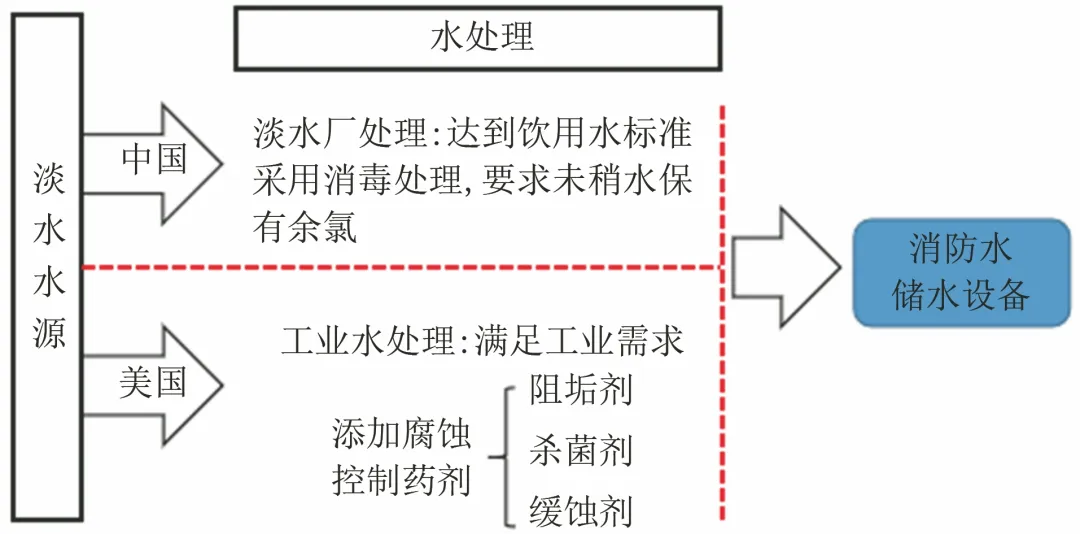

EPRI報告指出,將消防水系統使用的原水換成飲用水,管道壽命就可以從預期的20年延長到30年。中國核電廠消防水系統水源經過處理后達到了飲用水標準,飲用水系統需經過殺菌處理,且要求末梢水應保有殺菌劑,圖5為中國和美國核電廠消防水水質控制的對比。

圖5 中國和美國消防水水質控制對比

腐蝕消防水管道修復

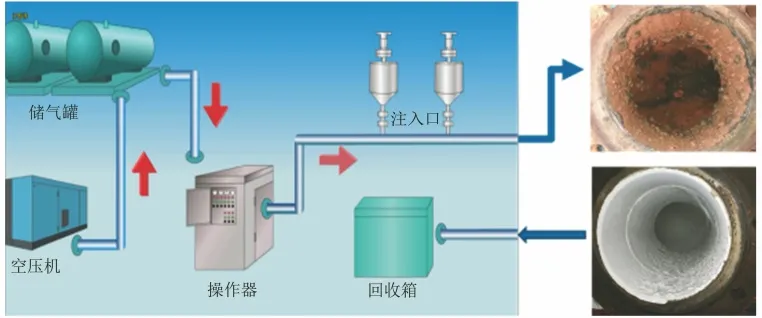

針對服役年限較長且管道內壁有腐蝕瘤的管道,國內有些核電廠采用旋風法去除管道內腐蝕瘤后涂裝涂層。

旋風法的原理如下:對于實際流體,如水、空氣,當雷諾數大于臨界值時,流體流動呈無序的混亂狀態,稱為湍流,旋風法利用湍流,將大量加載著石英砂等磨料的空氣,在管內連續渦旋湍流運動條件下,對管道內壁進行除銹、除垢之后,再利用湍流將涂料涂敷在管道內壁,其施工工藝如圖6所示。

圖6 旋風法腐蝕治理工藝

此外,針對不可更換的消防水管道,國外核電廠采用原位成型防腐蝕內襯技術進行修復。比利時Tihange3核電站消防水主管網直徑為300 mm,穿越變壓器下方,隨著服役時間的延長,380 kV變壓器下方的管道出現泄漏,該位置無法通過開挖方式修復且不可長期隔離,電廠采用非結構修復內襯進行修復處理,采用氣壓翻轉方式進行施工,用蒸汽進行固化,之后管道視頻檢測表明內部修復質量良好,后續的水壓試驗結果同樣滿足要求。

優化定期試驗規程

消防滅火系統部分管道為干管,但是需要定期進行通水試驗,由于結構設計問題或操作問題,通水試驗后未進行吹掃或者吹掃不干凈,導致部分水殘留,進而導致管道發生腐蝕,或腐蝕產物堵塞噴淋頭,影響噴淋頭可用性。

目前,為解決此類問題,核電廠在試驗管道增加壓縮空氣吹掃接口,增加低位排水管,此外國外核電廠還用氮氣置換管道內壓縮空氣。

新材料應用

近年來,出現了不少用于消防水管道的新材料,如內襯(覆)不銹鋼復合鋼管、承插壓合式連接薄壁不銹鋼管。在考慮核電廠消防水管道的抗震要求的情況下,結合新材料的性能特點,適當選用新材料,可以有效減少核電廠消防水管道的腐蝕問題。

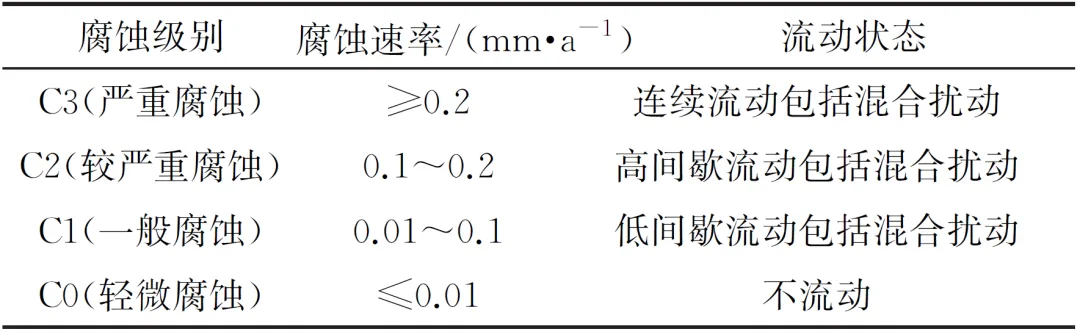

03 腐蝕分級管理

面對核電廠眾多的消防水管道,國內已有核電廠采取腐蝕分級的方式進行管理,表1為消防水管道腐蝕分級,參照該表對某核電廠近千根消防水管道進行腐蝕分級,其中C3級管道數量占6%,C2級管道數量占9%,C1級管道數量占41%,C0級管道數量占44%。

表1 消防水管道腐蝕分級

結束語

隨著核電廠運行時間的延長,通常在消防水系統投運7~15年后,部分管線的全面腐蝕和局部腐蝕問題將逐漸加重。應根據消防水管道的腐蝕情況,建立分級管理和預防性維修制度,并根據不同的腐蝕風險等級采取不同的防腐蝕措施和工藝,及時開展腐蝕防護工作,從而降低消防水管道的腐蝕問題,使機組安全穩定地運行。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414