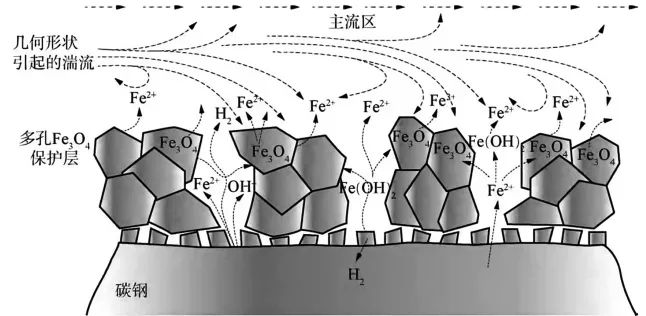

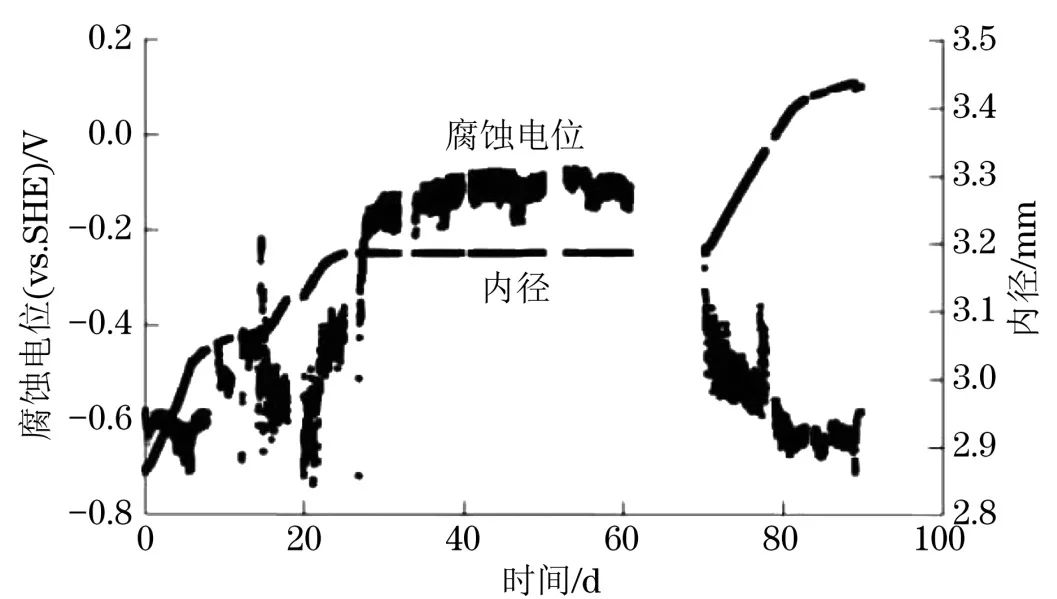

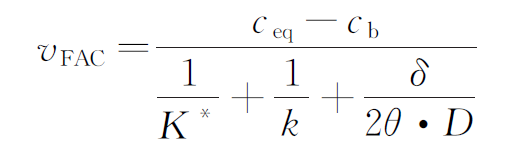

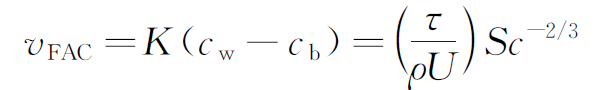

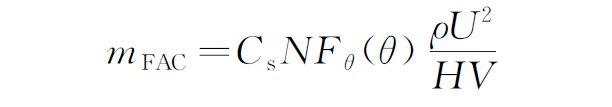

截至2020年8月,全球可運(yùn)行核電機(jī)組共441臺。核電廠二回路系統(tǒng)是發(fā)電系統(tǒng)的核心部分,碳鋼、不銹鋼、耐蝕鎳合金、銅鎳合金、鈦合金等是二回路常用的金屬材料。二回路給水管線、凝結(jié)水管線、疏水管線等不可避免地會發(fā)生流動加速腐蝕(FAC)。 統(tǒng)計數(shù)據(jù)表明,F(xiàn)AC引起的管道失效量占管道失效總量的33%,在所有管道失效因素中位列第一名。為預(yù)防和減少FAC導(dǎo)致的事故,技術(shù)人員從1970年前后就開始對FAC進(jìn)行了研究。這些研究主要集中在FAC的機(jī)理、影響因素、預(yù)防及緩解措施等三個方面。 FAC的機(jī)理與影響因素 碳鋼、不銹鋼以及Cr合金等材料表面的氧化膜能夠有效降低材料基體直接與外界接觸造成的腐蝕。但表面的氧化膜與溶液接觸會發(fā)生溶解,若溶液是流動的,還會加速溶解過程,該現(xiàn)象稱為FAC。 氧化膜溶解會導(dǎo)致金屬基體暴露發(fā)生腐蝕,從而使材料厚度減薄,產(chǎn)生安全隱患。FAC現(xiàn)象在核電、石油和天然氣行業(yè)都較為常見。 FAC過程是基體-氧化膜界面和氧化膜-溶液界面的微觀溶解(傳質(zhì))過程。以碳鋼為例,F(xiàn)AC的機(jī)理如圖1所示,在基體-氧化膜界面處,基體中的鐵通過氧化反應(yīng)轉(zhuǎn)變?yōu)镕e3O4、Fe(OH)2;在氧化膜-溶液界面處,主要發(fā)生氧化膜溶解產(chǎn)生可溶性Fe2+這一過程,F(xiàn)e2+通過流體邊界層向主流區(qū)域擴(kuò)散。因此,F(xiàn)AC的整個過程可以視為金屬氧化膜和基體的溶解引起了金屬的減薄。 圖1 碳鋼FAC機(jī)理示意 FAC的發(fā)生可以看作是兩個相互影響過程,即化學(xué)溶解和傳質(zhì)過程。當(dāng)這兩個過程的影響因素發(fā)生變化時,F(xiàn)AC會隨之產(chǎn)生偏移。這些影響因素可歸結(jié)為流體動力學(xué)因素、化學(xué)環(huán)境因素、材料因素。 流體動力學(xué)因素 流體在管道中的流動狀態(tài)受流體流速、管路幾何形狀、流體各相比等影響。二回路系統(tǒng)中的主要介質(zhì)為化學(xué)處理過的堿性水,在不同管段以過熱干蒸汽、濕蒸汽、飽和液等形態(tài)存在。流動狀態(tài)與流體形態(tài)都會影響FAC的傳質(zhì)過程。 流速 流動邊界層是金屬氧化膜溶解產(chǎn)生的鐵離子向主流區(qū)域擴(kuò)散的通道,其擴(kuò)散速率(傳質(zhì)速率)與邊界層厚度成反比,流速越大,邊界層厚度越小,則傳質(zhì)速率越快。 伊成龍測定了內(nèi)徑為2.0、2.2、2.4 mm的P11鋼管在溫度273 ℃下的FAC速率,結(jié)果發(fā)現(xiàn)內(nèi)徑為2.0 mm的鋼管減薄最嚴(yán)重。 UTANOHARA等研究發(fā)現(xiàn),90°彎頭的FAC速率隨著流速增加而增加,當(dāng)流速為0.39~5.74 m/s時,對應(yīng)的FAC速率為0.1~0.35 mm/a,流速與FAC速率之間的關(guān)系是非線性的。 SUBRAMANIAN等和YONEDA等的研究得到了相似的結(jié)論,即FAC的速率與流速的1.0~1.5次冪成正比。 SATOH等通過數(shù)據(jù)擬合得到FAC速率與流速的1.7次冪成正比的結(jié)論。試驗(yàn)條件不同是導(dǎo)致冪指數(shù)存在差異的原因。 管道幾何形狀 當(dāng)流道(孔板、變徑、彎頭、三通等)的幾何形狀發(fā)生突變時,會產(chǎn)生渦流、回流等現(xiàn)象,內(nèi)部的傳質(zhì)過程發(fā)生變化。 AHMED分析了彎頭、孔板等部件上下游流場及FAC速率的變化,發(fā)現(xiàn)流體流經(jīng)管道部件會產(chǎn)生鄰近效應(yīng),導(dǎo)致下游臨近管線FAC減薄率上升近70%;同時明確了受臨近效應(yīng)影響的下游管線長度約為管道直徑的5倍。 馬娜等將某核電廠由于減薄而更換下來的彎頭進(jìn)行了X射線衍射分析,結(jié)合彎頭先前的工作參數(shù),發(fā)現(xiàn)彎頭曲率過小是導(dǎo)致其減薄的主要原因。 SINGH等通過試驗(yàn)研究發(fā)現(xiàn)流體流經(jīng)管道連接焊縫時,會在焊縫下游產(chǎn)生渦流,導(dǎo)致焊縫處材料FAC加重。 流體各相比 二回路中的流體主要涉及氣液兩相流。FERNG等使用臺灣核電站低壓汽輪機(jī)進(jìn)行了氣液兩相流FAC試驗(yàn),并指出氣液兩相流系統(tǒng)中的腐蝕主要由液滴撞擊氧化膜產(chǎn)生,重力、離心力、兩相分離等是影響腐蝕的關(guān)鍵因素。 AHMED等研究發(fā)現(xiàn),在雷諾數(shù)相同情況下,當(dāng)入口流體中氣相質(zhì)量分?jǐn)?shù)由0.001%增加至0.003%時,孔板下游管段的FAC速率峰值下降約34.2%。 李鵬通過計算流體力學(xué)(CFD)軟件模擬得到流速為0.58 m/s條件下,入口流體含氣率在0.1%~1.0%范圍逐漸增加時,彎頭FAC速率從0.37 mm/a逐漸減小至0.13 mm/a。 環(huán)境因素 環(huán)境因素是影響FAC的眾多因素中不可忽視的因素,包括流體溫度、pH、溶解氧含量等。 溫度 REMY等認(rèn)為溫度對FAC產(chǎn)生的影響是間接的,且具體表現(xiàn)在兩個方面。一方面,隨著溫度的升高,溶液中亞鐵離子含量降低;另一方面,溫度對流體黏度和控制傳質(zhì)過程的亞鐵離子擴(kuò)散速率的影響非常大。 對于單相流,最大腐蝕速率出現(xiàn)在溫度為130~150 ℃時;對于兩相流,最大腐蝕速率則出現(xiàn)在100~250 ℃時。在溫度為125、180、225 ℃時,碳鋼表面氧化膜的厚度穩(wěn)定在1 μm左右,125 ℃時氧化膜比較疏松,180、225 ℃時氧化膜變得比較致密,在溫度超過130 ℃時,碳鋼表面氧化膜的孔隙率隨溫度升高而變小。 pH Fe3O4的溶解與FAC速率有直接關(guān)系,當(dāng)pH<9.8時,F(xiàn)e3O4的溶解度隨溫度升高而增大,當(dāng)pH為9.8~10.3時,F(xiàn)e3O4的溶解度隨著溫度升高而降低。這是因?yàn)闇囟扔绊懥薋e(OH)2與Fe3O4轉(zhuǎn)換的反應(yīng)平衡常數(shù)。 王柱等研究發(fā)現(xiàn),在氣液兩相條件下,當(dāng)某電廠二回路的給水pH由9.0提高至9.6,給水中鐵離子質(zhì)量分?jǐn)?shù)由2.2 μg/kg降至1.0 μg/kg時,管壁減薄速率下降約100倍。 溶解氧含量 JIANG等發(fā)現(xiàn)對蒸汽發(fā)電回路進(jìn)行微氧處理后,管道內(nèi)亞鐵離子質(zhì)量分?jǐn)?shù)下降約80%。這是由于加氧處理后,氧化膜表面的FeOOH和Fe2O3更易轉(zhuǎn)化為Fe3O4。 WOOLSEY等分別在115 ℃、pH 9.1和150 ℃、pH 7.8條件下對碳鋼進(jìn)行了腐蝕減薄試驗(yàn)。結(jié)果發(fā)現(xiàn):當(dāng)二回路中氧氣質(zhì)量分?jǐn)?shù)為2.1~3.0 μg/kg時,碳鋼的減薄速率保持在0.99 mm/a,氧氣質(zhì)量分?jǐn)?shù)達(dá)到3.8 μg/kg后,減薄速率迅速下降;在兩種試驗(yàn)條件下,碳鋼減薄速率的變化趨勢相同,但在后一種試驗(yàn)條件下,減薄速率整體更大。 SATOH等通過試驗(yàn)發(fā)現(xiàn):當(dāng)溶解氧質(zhì)量分?jǐn)?shù)大于100 μg/kg時,碳鋼幾乎不發(fā)生FAC,在氧氣質(zhì)量分?jǐn)?shù)小于1 μg/kg的環(huán)境中,其FAC減薄速率約為2.7 mm/a;表面已形成良好氧化膜的碳鋼,在氧氣質(zhì)量分?jǐn)?shù)小于1 μg/kg、流速為6.3 m/s的環(huán)境中腐蝕約10天后,氧化膜會完全溶解。 腐蝕電位 由于氧含量對電極反應(yīng)有很大影響,因此腐蝕電位對FAC的影響多與氧含量相關(guān)。SATOH等在試驗(yàn)回路中先通入氮?dú)獬酰?~30天),使溶液中氧氣質(zhì)量分?jǐn)?shù)小于1 μg/kg,再通入N2和O2的混合物(30~70天),使溶液中氧氣質(zhì)量分?jǐn)?shù)大于100 μg/kg,最后通入氬氣除氧(70~90天),使氧氣質(zhì)量分?jǐn)?shù)小于1 μg/kg。在此過程中,腐蝕電位、內(nèi)徑的變化如圖2所示。 圖2 腐蝕電位、內(nèi)徑隨時間的變化 材料因素 材料因素主要指鋼的化學(xué)成分。這是由于氧化膜的穩(wěn)定性和溶解度受材料化學(xué)成分的控制。鉻元素具有抑制鋼材腐蝕的作用。通常1%的鉻就能使鋼材的FAC速率降至很低。鉻元素可以提高鋼材抗FAC能力的主要原因是鉻在碳鋼表面形成了Fe3XCrO4尖晶石氧化膜,該物質(zhì)在高溫時的溶解度比Fe3O4低很多;另外,鉻元素的添加使氧化膜不會形成大顆粒的晶體,從而降低了氧化膜的孔隙率,提高了其對基體的保護(hù)作用。 王亮亮在模擬二回路工況下對A335P11合金鋼、20碳鋼、A106B碳鋼等管材制作的彎頭、三通、變徑管進(jìn)行了1200小時的FAC模擬試驗(yàn),結(jié)果表明鉻含量最高的A335P11合金鋼的抗FAC效果最好。 伊成龍則在相似的條件下對SA335-P11(1.09% Cr)、SA106B-0.2Cr(0.2% Cr)、SA106B-0Cr(0.066% Cr)進(jìn)行了1500小時的FAC模擬試驗(yàn),結(jié)果發(fā)現(xiàn)SA335-P11的點(diǎn)蝕較嚴(yán)重。其原因可能是試樣中硫離子和氯離子含量以及流速影響了SA335-P11材料表面氧化膜的形成。 FAC的研究方法 目前,國內(nèi)外研究FAC的方法主要包括試驗(yàn)測試和數(shù)值模擬兩大類。試驗(yàn)測試需要搭載試驗(yàn)平臺,盡可能還原二回路的運(yùn)行工況,并通過觀察材料表面的變化測得FAC速率。數(shù)值模擬相對于試驗(yàn)測試效率更高,但其結(jié)果較理想化,多用于輔助試驗(yàn)結(jié)果分析以及現(xiàn)場管路減薄預(yù)測。 試驗(yàn)測試 實(shí)驗(yàn)室多采用搭載流動回路的方法對FAC進(jìn)行研究,常用的FAC試驗(yàn)裝置有旋轉(zhuǎn)式、管流式和沖擊式。旋轉(zhuǎn)式和沖擊式裝置多用于固液兩相沖刷腐蝕試驗(yàn)。管流式裝置更適用于核電廠二回路流動加速腐蝕的研究。 田鈺和王力等搭載管流式試驗(yàn)臺,測試了不同材料的FAC速率。管流式試驗(yàn)裝置主要包括蒸汽發(fā)生器、熱交換器、穩(wěn)壓罐、背壓閥、流量計、溫度計、循環(huán)泵、高壓釜、儲液罐,相當(dāng)于建立了核電廠二回路的等效模型。 MADASAMY等使用γ射線對鋼制管道內(nèi)壁的氧化膜進(jìn)行輻照,利用放射性同位素捕捉方法研究了管道的FAC,并取得了不錯效果。試驗(yàn)結(jié)果對核電廠二回路FAC的研究具很好的參考價值。FAC試驗(yàn)所需周期長(大部分單次試驗(yàn)的時間在7天以上),裝置長期無間歇運(yùn)行,因此對閥門、管件以及密封的可靠性要求較高。 測試結(jié)束后,常使用掃描電鏡、光學(xué)顯微鏡、立體顯微鏡等觀察FAC后試樣的表面形貌,包括氧化膜溶解情況、鈣質(zhì)層沉積,使用X射線衍射和等離子體-原子光譜法分析試樣表面物質(zhì)的化學(xué)成分,推算其物相。 失重法是常用的FAC速率評價方法。該方法較為簡單,但在連續(xù)試驗(yàn)過程中無法進(jìn)行稱量,因此只能得到整個試驗(yàn)周期的FAC速率。 直流電壓法是借助材料壁厚減薄引起的電阻變化來反映FAC速率,能夠?qū)崿F(xiàn)對FAC速率的連續(xù)監(jiān)測;超聲波壁厚測量方法多用于電廠在役管道及設(shè)備減薄測量。 YUN等綜述了電廠使用的現(xiàn)役壁厚減薄估算方法(總分法、連續(xù)變量均勻性試驗(yàn)方差分析法)和局部減薄估算方法(位置偏差法、二項(xiàng)變量一致性檢驗(yàn)法、連續(xù)變量均勻性試驗(yàn)法)。 數(shù)值模擬 用于FAC模擬的軟件可分為兩大類。一類是根據(jù)核電廠長期運(yùn)行積累的數(shù)據(jù)與經(jīng)驗(yàn)開發(fā)的用于評價核電廠FAC的軟件如CHECWORK,這類軟件能夠預(yù)測部件的壁厚減薄率及使用壽命,為核電廠的檢修方案制定提供一定參考,指導(dǎo)修改FAC老化管理大綱,實(shí)現(xiàn)零部件壽命最大化。另一類是商業(yè)化的計算流體力學(xué)(CFD)軟件,如Fluent、CFX、Comsol等。這些模擬軟件都離不開腐蝕數(shù)學(xué)模型的建立。 FAC模擬的理論依據(jù) 碳鋼直管段常用的FAC速率計算公式如下: 式中:vFAC為FAC速率,mm/a;ceq為可溶性含鐵組分的溶解度,mol/L;cb為主流區(qū)域中可溶性含鐵組分的濃度,mol/L;K*為生成Fe(OH)2反應(yīng)速率常數(shù),m/s;k為傳質(zhì)系數(shù),m/s;θ為氧化膜的孔隙率;D為可溶性含鐵組分的擴(kuò)散系數(shù),m2/s;δ為氧化膜厚度,m。 直角彎頭、孔板下游FAC速率的計算公式如下: 式中:cw為氧化膜-水界面可溶性含鐵組分的溶解度,mol/L;τ為壁面剪切力,N;ρ為介質(zhì)密度,kg/m3;U為主流區(qū)域流速,m/s;Sc為施密特數(shù)。 兩相流液滴沖擊引起的FAC減薄速率計算公式如下: 式中:mFAC為FAC減薄速率,kg/s;Cs為由管道制造和安裝決定的系統(tǒng)常數(shù);N為頻率,Hz;Fθ(θ)為特征函數(shù);H為壁面硬度,HB。 模擬研究 劉忠等建立了碳鋼在單相流中的FAC數(shù)學(xué)模型,并用模型計算了直管的FAC情況,結(jié)果與前人的研究結(jié)果吻合較好。 劉景軍等詳細(xì)介紹了固液兩相流動的數(shù)值模擬模型與方程,通過比較數(shù)值計算結(jié)果與實(shí)測結(jié)果,說明了模型的正確性。 KESHTKAR和RANI等用Fluent軟件模擬了雙彎頭管路的FAC傳質(zhì)系數(shù),結(jié)果發(fā)現(xiàn)沿流動方向第二個彎頭內(nèi)側(cè)的FAC速率最大,且隨著雷諾數(shù)的增大,F(xiàn)AC速率也隨之增加。 LIN等使用CFD軟件模擬了不同角度碳鋼彎管在不同雷諾數(shù)下的FAC。結(jié)果發(fā)現(xiàn),流體沿管壁流動產(chǎn)生的二次流和流動分離會導(dǎo)致彎頭內(nèi)壁邊界層厚度發(fā)生變化,傳質(zhì)系數(shù)與邊界層厚度成反比。 PRASAD等以隨機(jī)Hougaard為原理,結(jié)合58°彎管的FAC試驗(yàn)數(shù)據(jù)對核電站高溫高流量管道的壁厚減薄進(jìn)行了預(yù)測,其預(yù)測值的絕對誤差在8%左右。 SANAMA等對前人提出的孔板下游FAC速率預(yù)測模型進(jìn)行了修正,當(dāng)孔板比為0.25和0.5時修改后模型預(yù)測的最大FAC磨損位置誤差分別由30%和11%降低至3%和2%。 JYRKAMA等使用Kriging曲面擬合方法獲得了核電金屬管道部件的預(yù)測壽命,該方法克服了傳統(tǒng)網(wǎng)格點(diǎn)到點(diǎn)值方法的不確定性和局限性。 相較于試驗(yàn)測試,數(shù)值模擬的周期更短,成本更低,能實(shí)現(xiàn)變量的穩(wěn)定控制(溫度,流速,pH等),但由于數(shù)值模擬過程中對幾何模型、流體物性等進(jìn)行了簡化,因此模擬結(jié)果為理想狀況,與實(shí)際情況存在差異。數(shù)值模擬結(jié)果可以為已有管路的改進(jìn)提供一定的參考依據(jù)。 - FAC的防護(hù)措施 - 堿化劑 使用堿化劑提高二回路的pH從而降低FAC的速率是一種較為常用且有效預(yù)防FAC的方法。國內(nèi)壓水堆核電廠多用氨和聯(lián)氨的全揮發(fā)處理法。在使用該方法處理時,由于氨的揮發(fā)性極強(qiáng),其在氣相中的分壓遠(yuǎn)大于凝水中的,導(dǎo)致凝水的pH下降,下部管段產(chǎn)生腐蝕。 試驗(yàn)證實(shí),乙醇胺(ETA)在150 ℃和300 ℃下的氣水分配系數(shù)分別為0.26和0.66,更傾向溶解于水,故可以用ETA替代氨和聯(lián)氨進(jìn)行二回路水化學(xué)處理。 王琳等使用Mathcad軟件模擬了ETA在二回路系統(tǒng)中的分布,模擬結(jié)果表明,若要使主給水pH達(dá)到9.5~10.0,ETA質(zhì)量分?jǐn)?shù)需達(dá)到3.5~25.1 mg/kg。 蔡金平和曹松彥等通過試驗(yàn)驗(yàn)證了ETA在高溫下的穩(wěn)定性,以及它與二回路常用碳鋼材料的良好相容性。 近幾年來,對復(fù)合堿化劑的研究也逐漸深入。趙永福等就乙醇胺和氨的復(fù)合應(yīng)用可行性提出了依據(jù),并通過模擬和試驗(yàn)的方法優(yōu)選出復(fù)合堿化劑中ETA 和氨氣的最佳比例。 曹林園等通過高溫高壓腐蝕試驗(yàn)考察了壓水堆二回路工況下A106Gr.B和A508Ⅲ鋼分別在NH3·H2O、NETA+DMA和ETA堿化劑中的均勻腐蝕和電化學(xué)腐蝕性能。結(jié)果發(fā)現(xiàn)在復(fù)合堿化劑條件下,兩種材料腐蝕速率分別下降42%和29.01%。 我國秦山二期核電廠采用NH3H2O+ETA的聯(lián)合控制法,秦山三期采用嗎啉和聯(lián)氨的全揮發(fā)處理方法在設(shè)備運(yùn)行期間,這些復(fù)合堿化劑均表現(xiàn)出不錯的防腐蝕效果。 合金材料 鉻可以在合金表面形成鈍化膜,且腐蝕介質(zhì)pH越小,鉻在鈍化膜中富集就越多,因此含鉻合金多表現(xiàn)出良好的耐蝕性。含鉻金屬管道內(nèi)銹層中的鉻含量要高于外銹層中的鉻含量,使內(nèi)銹層具有更好的韌性及致密性。由于貧鉻效應(yīng),鎳鉻合金中的鉻質(zhì)量分?jǐn)?shù)通常要在10%以上才能確保合金表面有效且準(zhǔn)確地形成Cr2O3氧化膜,但提高鉻元素含量會使合金在高溫下的強(qiáng)度降低。 涂層 核電站中易發(fā)生FAC的部位多使用碳鋼管,所以提升碳鋼管的電化學(xué)性能可有效抑制FAC的發(fā)生。 劉云平在碳鋼表面制得了以硅烷為主體、硝酸鈰和正硅酸乙酯為添加物的雜化膜。結(jié)果表明,相對于單一的硅烷膜,雜化膜對碳鋼具有更好的保護(hù)作用。 董會等在Q235鋼表面沉積了NiCrAl涂層,結(jié)果發(fā)現(xiàn):在3.5% NaCl溶液中NiCrAl涂層具有較好的耐蝕性,其腐蝕電流密度約為Q235鋼的三分之一,但在高溫高壓試驗(yàn)中,NiCrAl涂層對基體的保護(hù)作用較小。 表面熱處理 WANG等對碳鋼進(jìn)行了電鍍鉻,并在200 ℃溫度下對其進(jìn)行熱處理。結(jié)果表明表面熱處理后,碳鋼表面的Cr(OH)3含量降低,Cr2O3和鉻的含量上升;相較于未進(jìn)行熱處理的鍍鉻碳鋼,其耐FAC性能更好;相比于同條件下的裸碳鋼,F(xiàn)AC質(zhì)量損失下降88%以上。 GHAZIOF等研究了金屬表面Cr-C合金涂層經(jīng)不同退火溫度處理后的性能變化,發(fā)現(xiàn)經(jīng)300 ℃退火處理后,涂層的硬度提升,但耐蝕性下降;經(jīng)600 ℃退火后,涂層中部分碳會析出,使得涂層硬度上升,耐蝕性提升。 - 結(jié)束語 - 對于核電廠二回路FAC研究多為實(shí)驗(yàn)室或理論研究,這些研究雖然不能代替實(shí)際情況,但其研究方法及結(jié)論為核電廠實(shí)際運(yùn)行維護(hù)提供了很大的幫助。 FAC受溫度、流速、pH、管路幾何形狀等影響,其中溫度和pH對FAC的影響研究較為成熟。數(shù)值模擬是FAC最常用的研究方法,模擬結(jié)果十分明確,且周期短,可以根據(jù)需求自由設(shè)置試驗(yàn)工況。數(shù)值模擬的結(jié)果需要結(jié)合實(shí)際工況進(jìn)行合理性判斷。 但由于實(shí)際工況的復(fù)雜性,在機(jī)組的日常運(yùn)行中,碳鋼管不單會出現(xiàn)FAC,而且常伴隨出現(xiàn)應(yīng)力腐蝕和液滴沖擊腐蝕等,當(dāng)多種腐蝕同時發(fā)生時,用于單一腐蝕的預(yù)測手段不能有效預(yù)測管件的剩余壽命及安全性。使用合金材料和水化學(xué)處理是預(yù)防FAC常用和較為有效的方法,秦山二期與三期工程是我國使用復(fù)合堿化劑技術(shù)較為成熟的核電站。 在設(shè)計模擬FAC搭載的試驗(yàn)平臺時,為了測試溫度對FAC的影響,除了滿足工況及基本的安全、密封性等要求外,還應(yīng)考慮管路中液體的流動狀態(tài)以及模型的縮放問題。 核電廠對于二回路中介質(zhì)化學(xué)性質(zhì)的監(jiān)測技術(shù)已較為成熟,管道在使用過程中不斷損耗,也應(yīng)逐步加大對管道的保護(hù),如堿化劑使用可在一個運(yùn)行周期內(nèi)參照介質(zhì)參數(shù)的變化進(jìn)行動態(tài)調(diào)整。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414