海水循環泵是壓水堆核電站海水循環系統(CRF)的關鍵能動設施,齒輪箱作為其中的重要部件,其作用為:將電機通電后產生的高轉速、低扭矩動能轉換為低轉速、高扭矩動能,并將該動能傳遞到海水循環泵葉輪,使海水流向凝汽器、閉式冷卻水換熱器等設備,完成對相關設備的充分冷卻。連接螺栓是保證齒輪箱安全穩定承載和傳遞運動的關鍵機械零件,這些螺栓往往為8.8或10.9級的高強螺栓。作為一種典型的多缺口零件,高強螺栓在服役時多承受拉應力,且應用于振動設備上螺栓的受力情況更為復雜,其服役過程中除受到預緊拉應力外,還要承受因設備振動而產生的周期性脈動載荷和沖擊載荷。與同材料的其他缺口件相比,因螺紋的存在,螺栓的疲勞強度明顯偏低,因此高強螺栓在交變載荷的作用下,在螺紋處發生疲勞斷裂的可能性較大。吳玉枝等發現汽車前橋緊固件10.9級高強螺栓因調質處理時氣氛碳勢過高,表層形成了滲碳層,以及牙底圓弧半徑較小導致螺栓承載時產生了應力集中,并發生疲勞斷裂。GONZ?LEZ等研究了螺釘的裂紋起源,發現螺釘多斷裂于螺紋的根部,螺釘中氫元素降低了其抗疲勞性能,最終導致螺栓因靜態過載而斷裂。王榮等研究發現,螺栓制造過程中產生的鍛造折疊,及經過拉拔而產生的線狀缺陷分布,容易使螺栓產生應力集中,在強大的淬火應力作用下螺栓易沿軸向發生開裂。針對10.9級高強度六角螺栓服役過程中R角處斷裂失效的案例研究則少有報道。

某10.9級高強度齒輪箱連接螺栓發生斷裂,其規格為42mm×430mm(外徑×長度),來自福建寧德核電有限公司和蘇州熱工研究院的廖雪波、蒲晶菁等研究人員采用宏觀觀察、化學成分分析、硬度測試、金相檢驗、掃描電鏡(SEM)及能譜分析等方法對該螺栓斷裂的原因進行了分析,為在交變載荷下高強螺栓的工程應用及其服役壽命評估提供了參考。

1 理化檢驗

1.1 宏觀觀察

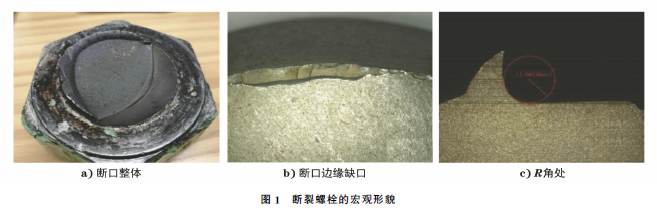

斷裂螺栓的宏觀形貌如圖1所示。由圖1可知:螺栓斷裂于頭部R角處,螺桿及六角頭部位未見明顯的塑性變形,呈現脆性斷裂特征;斷口較平整,整體呈灰色,可觀察到明顯的裂紋源區、裂紋擴展區及瞬斷區;擴展區平坦、光滑且顏色較暗,呈半月形,且逐漸由邊緣向心部擴展,面積約為斷口總面積的25%,呈現疲勞擴展形態;斷裂螺栓的R角半徑為1867μm,符合GB/T 5783—2016 《六角頭螺栓 全螺紋螺栓》的要求(≥1200μm)。

1.2 金相檢驗

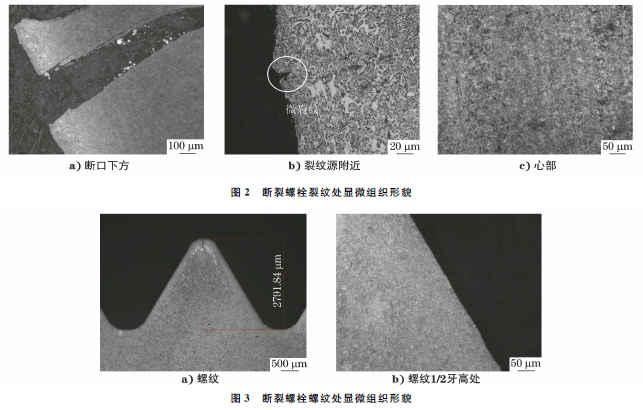

對斷裂螺栓裂紋處(六角頭斷口起源位置)及螺紋處進行金相檢驗,結果如圖2,3所示。由圖2可知:六角頭表面顯微組織與心部組織存在較大差異,表面存在半脫碳層,表面組織為索氏體+鐵素體;心部組織為回火索氏體;斷口下方存在二次裂紋,裂紋平直,起源于表面,向螺栓心部擴展;在裂紋源附近存在部分細小裂紋,細小裂紋均位于螺栓表面半脫碳層位置。由圖3可知,螺紋處未見脫碳層,表明六角頭位置的半脫碳并非產生于螺栓熱處理過程中,

而是產生于六角頭成形過程中。

螺栓六角頭多采用鐓頭成形的加工方式,在鐓頭成形過程中,螺栓的加熱方式為局部加熱。在加熱過程中,加熱速率過慢或在高溫區域停留時間過長會使Fe3C在高溫下與O2,H2O等發生反應,表面組織中Fe3C減少使螺栓邊緣及R角處的鐵素體含量增加,造成六角頭位置表面半脫碳,形成厚度約為100μm~150μm的鐵素體+索氏體層。鐵素體的存在降低了材料表面的硬度,使得R角處容易因摩擦而發生劃傷,同時還降低了螺栓表面的疲勞強度,使螺栓產生疲勞裂紋。

1.3 化學成分分析

采用火花光譜儀對螺栓靠近斷口的桿部進行化學成分分析,根據實驗結果可知斷裂螺栓的元素含量符合GB/T 3098.23—2020 《緊固件機械性能螺栓、螺釘和螺柱》對10.9級碳鋼的要求。

1.4 硬度測試

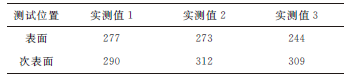

對斷裂螺栓R角處半脫碳區域進行硬度測試,結果如表1所示。由表1可知,R角處半脫碳區域硬度分布不均勻,半脫碳區域中鐵素體含量較多的位置(表面)硬度較低,索氏體含量較多的位置(次表面)硬度較高。

表1 斷裂螺栓R角處半脫碳區域硬度測試結果

1.5 SEM及能譜分析

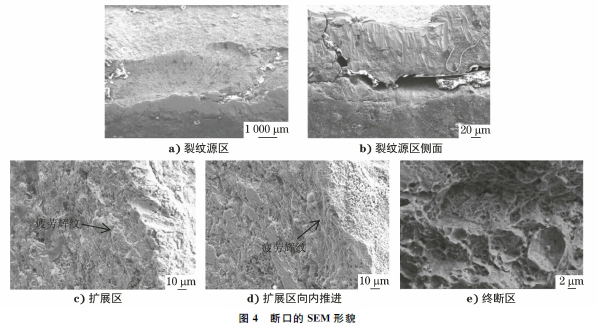

圖4為斷口的SEM形貌。由圖4a),4b)可知:裂紋起源于R角根部,呈臺階狀,由螺栓外表面向內部擴展;裂紋源區側面(靠近斷口的R角根部)存在嚴重的摩擦及擠壓痕跡,摩擦處呈現平行或垂直于螺栓軸線的溝壑狀,摩擦或擠壓區域存在大量微裂紋,裂紋多垂直于螺栓軸線方向,少數裂紋與螺栓軸線方向呈一定角度分布。

由圖4c),4d)可知:裂紋擴展區呈半月狀,表面光滑,無明顯的塑性變形,擴展區靠近邊緣位置存在大量疲勞輝紋,輝紋細膩緊密,說明裂紋擴展速率較慢,呈疲勞特征;隨著擴展區向內部推進,疲勞輝紋呈短粗狀分布,斷口呈準解理特征分布。

由圖4e)可知:終斷區面積較大,約占斷口總面積的3/4,表面呈顆粒狀,顆粒形態呈現由過渡區向螺栓另一端撕裂狀,為典型的過載瞬斷斷口形貌。斷口特征為等軸狀韌窩,少數韌窩中存在非金屬夾雜物,可見該裂紋擴展時主要承受拉伸-彎曲交變應力。疲勞斷面與瞬斷斷面之間分界明顯,可見螺栓疲勞開裂后,在某一瞬間因承受過載應力而突然斷裂。

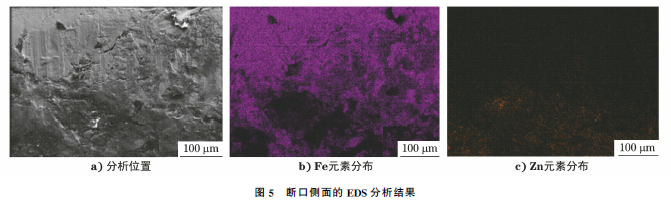

圖5為斷口側面的EDS分析結果,可知靠近斷口側面主要元素為Fe,未見Zn元素,隨著與斷口的距離變大,Zn元素含量逐漸增加。表明螺栓表面存在鍍鋅層,該區域發生了嚴重摩擦現象,表面鍍鋅層因摩擦而發生脫落。

2 綜合分析

上述理化檢驗結果表明,該斷裂螺栓的化學成分、硬度及力學性能均滿足GB/T 3098.23—2020對10.9級螺栓的要求。金相檢驗結果顯示,螺栓心部組織與邊緣及R角處的組織存在較大差別,心部組織為回火索氏體,邊緣及R角處的組織為索氏體+鐵素體,表明六角頭邊緣及R角處發生了脫碳。螺栓螺紋處脫碳層檢測結果顯示,六角頭邊緣及R角處脫碳并非產生于螺栓熱處理過程中,而是產生于六角頭熱鐓成形過程中,且這一過程中六角頭加熱緩慢或在高溫處停留時間過長,導致Fe3C在高溫下與O2,H2O等發生反應,使螺栓內部的Fe3C減少,從而增加了螺栓邊緣及R角處的鐵素體相,引起了脫碳。脫碳層的存在使得螺栓邊緣處疲勞強度降低,容易引發微裂紋。

根據螺栓斷口宏觀及微觀分析結果可知,斷口呈疲勞斷裂特征。裂紋源區側面存在嚴重的摩擦及擠壓痕跡,摩擦處呈現平行或垂直于螺栓軸線的溝壑狀。發生摩擦或擠壓的區域內存在大量微裂紋,裂紋多垂直于螺栓軸線方向分布。結合EDS分析可知,未發生摩擦或擠壓區域的表面存在鍍鋅層,而發生摩擦或擠壓區域的金屬裸露在外,未發現鍍鋅層。由此可推斷,裂紋源區側面摩擦或擠壓痕跡為安裝或服役過程中產生的,摩擦或擠壓區域位于六角頭脫碳部位,脫碳層的存在使材料表面硬度及耐磨性降低,導致R角在與法蘭螺栓孔邊緣接觸過程中,因摩擦而產生折疊或微裂紋,這些折疊或微裂紋成為螺栓早期裂紋形成與擴展的疲勞源。

該螺栓用于齒輪箱內齒圈與箱體法蘭,長期承受持續的振動應力和循環交變應力,造成了R角微裂紋處應力疊加或應力集中,從而導致疲勞裂紋的產生。當疲勞裂紋擴展面積約占表面的25%時,剩余面積無法承載因螺栓緊固及振動而產生的拉應力,最終導致螺栓過載斷裂。

3 結論

該10.9級螺栓的斷裂性質為疲勞斷裂,斷裂原因為螺栓表面脫碳層中鐵素體的存在降低了螺栓的表面硬度和耐磨性,螺栓在拆裝過程中與螺栓孔邊緣發生摩擦并產生了折疊或微裂紋,這些折疊或微裂紋成為螺栓早期裂紋形成與擴展的疲勞源。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8211

腐蝕與“海上絲綢之路”

點擊數:6536