【專題報道】硅烷含量對汽車鋼板表面薄有機涂層防護性能的影響

2023-03-02 11:52:29

作者:高志強,任鴻儒等 來源:腐蝕與防護

分享至:

汽車熱鍍鋅鋼板表面的薄有機涂層(厚度不超過2 μm)不僅可以增強基體的耐腐蝕性能,還能夠賦予表面更多的功能,如涂層的自潤滑、耐指紋性能等。因此,薄有機涂層鋼板在汽車行業中備受青睞。然而,減薄涂層厚度對其表面防護技術提出了較大挑戰,開發耐蝕性好的薄有機涂層成為汽車涂層鋼板領域的熱門課題。

環氧基硅烷是常用的外反應型交聯劑。在涂層體系中引入硅烷交聯劑,可提高涂層內部高分子單體的交聯密度,不僅有助于增強涂層的屏蔽保護作用,而且還能夠提高涂層與基體之間的結合力,這主要是由于在中等溫度條件下,硅烷中的環氧基團能夠同樹脂中的羧基和羥基發生化學交聯。同時,硅氧烷基水解后,也會發生自身縮合,形成致密的[-Si-O-Si-]交聯網絡。另外,水解后產生的[-Si-OH]基團,還可以與金屬基體表面吸附的羥基發生偶聯,產生的[-Si-O-M]基團使涂層牢固地附著于金屬表面。

本工作以環氧基硅烷作為交聯劑,采用水性丙烯酸樹脂作為主要成膜物,在熱鍍鋅鋼板表面制備薄有機涂層,研究硅烷含量對涂層外觀、耐沸水沖擊和耐蝕性的影響,并通過電化學阻抗譜,深入分析硅烷含量對涂層防護性能的影響,以期為開發高性能汽車鋼板表面的薄有機涂層技術奠定基礎。

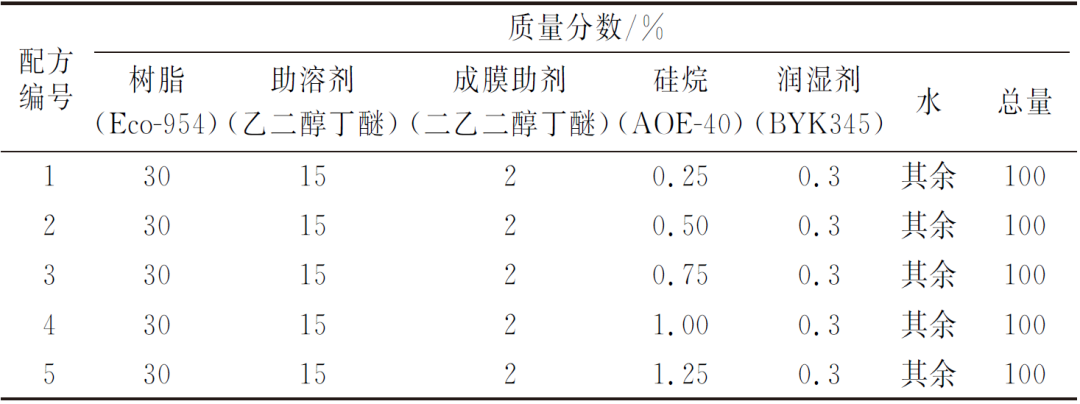

采用陶氏化學有限公司生產的Rhoplex Eco-954丙烯酸聚合物乳液配制涂料,環氧基硅烷AOE-40的質量分數分別為0.25%,0.5%,0.75%,1.00%,1.25%,涂料的基礎配方如下表所示。

熱鍍鋅鋼板采用汽車行業常用的鋅層厚度約15 μm(Zn克重為210.5 g/m2)的雙相鋼板。將尺寸為30 mm×20 mm×1.2 mm的試樣浸泡于酒精中,超聲清洗1分鐘,然后晾干待用。借助濕膜厚度為6 μm的涂布棒,將涂料涂覆于試樣表面,在80 ℃下固化3分鐘,制備干膜厚度為(1.5±0.5) μm的薄有機涂層。其中,不含環氧基硅烷的涂層試樣作為對比試樣。

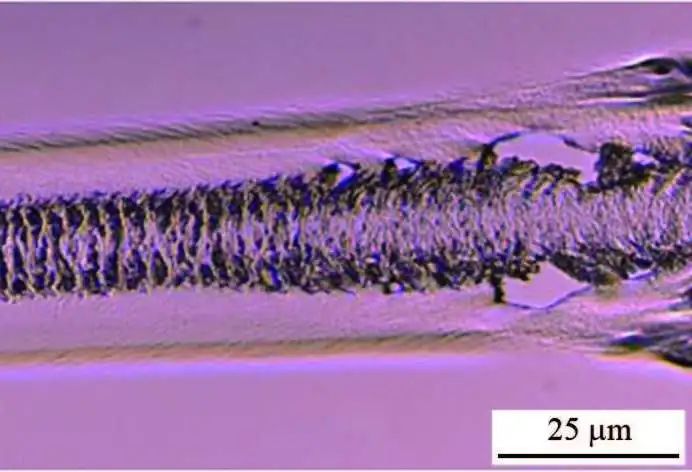

由于光學顯微鏡和電子顯微鏡所得圖像對比度較小的原因,為了更好地證實薄透明有機涂層的存在,須借助于納米劃痕儀(CSM,NST模式)對透明涂層的存在進行驗證。

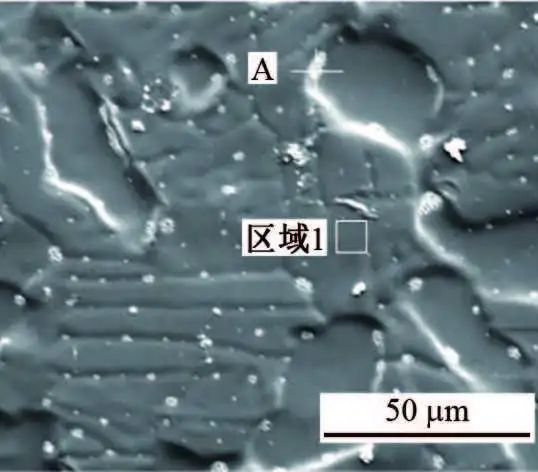

由圖1可見,納米劃痕測試后不難看出涂層的形貌,基材表面有一層薄的透明涂層。

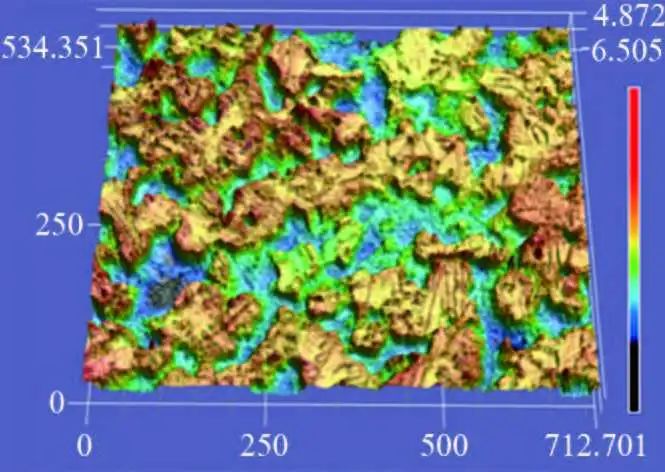

采用VK-X型共聚焦激光掃描顯微鏡(CLSM)和FEI Quant650型掃描電子顯微鏡(SEM)觀察涂層鋼板的表面形貌,并借助附帶的Pegasus Apex 4型能譜分析儀(EDS)進行成分分析。

由圖2也能清晰看到,涂層鋼板表面有許多凹坑,這是由于在鍍鋅之前,對鋼板進行毛化處理過程中產生的,其目的是為了提高鋅液凝固過程中的形核密度,以獲得更加均勻的鍍層。

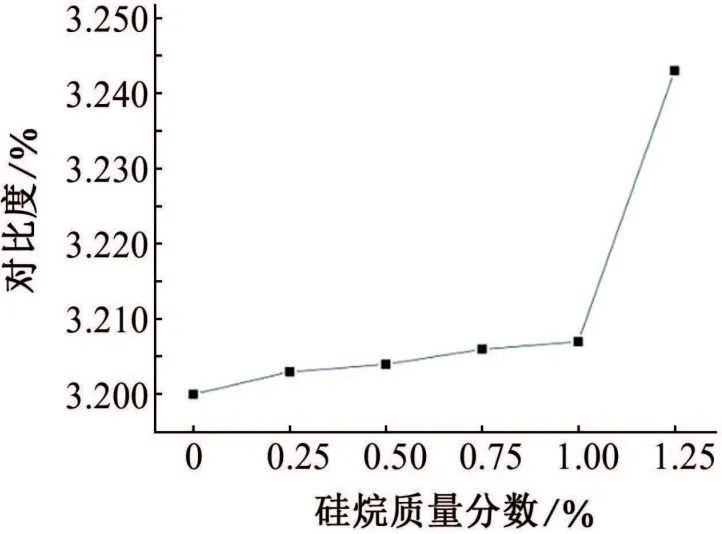

依據GB/T 9270-1988《淺色漆對比率的測定(聚酯膜法)》,利用C84-III型反射率測定儀測定涂層的對比度,以研究硅烷含量對涂層外觀的影響。

涂層對黑色表面和白色表面的反射率與其透明度有一定的聯系,涂層對比度升高,表明其透明度下降。

由圖3可以看出,當硅烷含量超過1.0%時,涂層對比度顯著升高,表明其透明度大幅下降,這說明硅烷未能夠完全融于涂層中。

為了進一步分析硅烷對膜層透明度的影響,利用高分辨率掃描電子顯微鏡對硅烷質量分數為1.25%的薄有機涂層進行觀察。

圖4 硅烷質量分數為1.25%的薄有機涂層的SEM形貌

如圖4所示,涂層中出現許多分散的白色顆粒狀物,根據位置A和區域1的能譜分析結果可知,位置A處的硅含量明顯高于區域1,分析認為白色顆粒狀物可能是在成膜過程中,硅烷從涂層中析出,最后脫水形成的,這種顆粒狀物的出現,導致膜層的透明度顯著降低。

依據GB/T 1773-1993《漆膜耐水性測定法》,采用沸水加速試驗測試涂層的耐水性,通過觀察涂層在浸泡沸水之后的形貌,判定涂層抵抗沸水沖擊的能力。

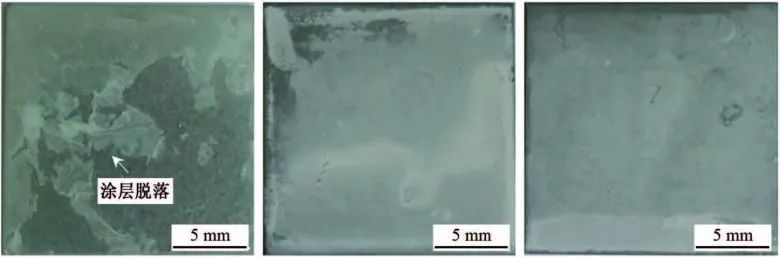

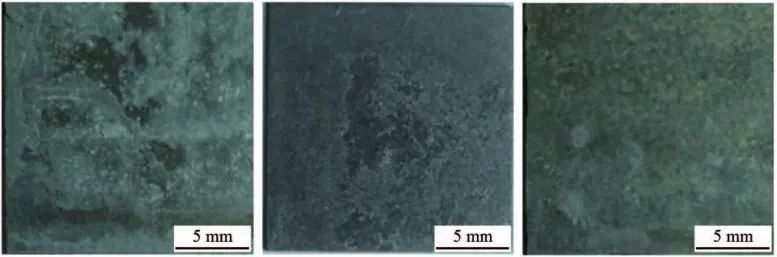

(a) 0 (b) 0.25% (c) 0.50%

(d) 0.75% (e) 1.00% (f) 1.25%

圖5 不同硅烷含量的薄有機涂層在沸水試驗后的宏觀形貌

由圖5可見:在沸水試驗后,未添加硅烷的涂層出現大面積開裂,其余涂層出現不同程度的發白現象。

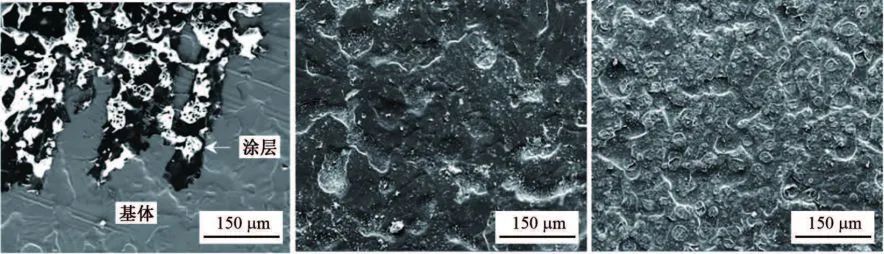

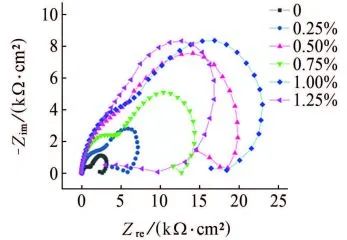

(a) 0 (b) 1.00% (c) 1.25%

圖6 不同硅烷含量的薄有機涂層在沸水試驗后的SEM形貌

由圖6的SEM形貌清晰顯示,硅烷質量分數為1.25%的薄有機涂層經過沸水浸泡后,表面出現許多氣泡,這與涂層內部存在孔隙等缺陷有較大關系;硅烷質量分數為1.00%的薄有機涂層表現出良好的抗沸水沖擊能力。

依據ASTM B117-2003《鹽霧試驗標準操作規范》,通過中性鹽霧試驗評價涂層的耐蝕性,測試后的試樣用酒精沖洗,自然晾干,觀察其形貌變化。

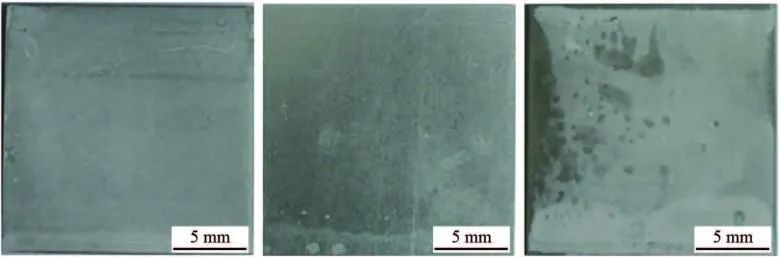

(a) 0 (b) 0.25% (c) 0.50%

(d) 0.75% (e) 1.00% (f) 1.25%

圖7 不同硅烷含量的薄有機涂層經48小時中性鹽霧試驗后的宏觀形貌

由圖7可見:添加適量硅烷可使涂層的耐蝕性得到不同程度的提高;當硅烷質量分數低于1.00%時,隨著硅烷含量的增加,涂層的耐蝕性逐漸改善,這是由于硅烷與有機樹脂發生交聯反應,提高了聚合物成膜后的交聯密度,從而使涂層的耐蝕性得到提高。

(c) 1.25%

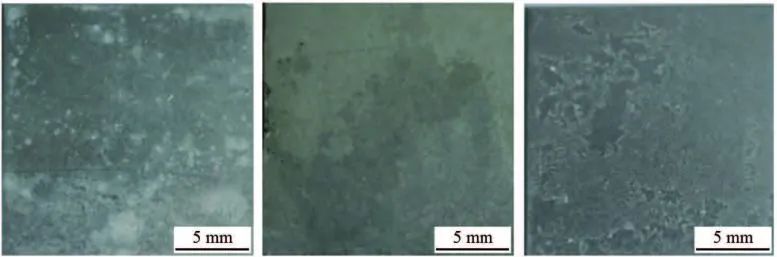

圖8 不同硅烷含量的薄有機涂層經48小時中性鹽霧試驗后的CLSM形貌

從圖8給出的CLMS形貌也不難看出,腐蝕試驗后,未添加硅烷的薄有機涂層表面已經出現許多白銹,而硅烷質量分數為1.00%的薄有機涂層表面未出現明顯銹蝕。

利用電化學阻抗譜(EIS)測試技術對涂層在腐蝕過程中的電化學行為進行深入分析,將Gamry Reference 600+型恒電位儀與三電極電解池互相連接,電解液為5.0% NaCl溶液,試樣暴露于電解液中的面積為1 cm2。試樣作為工作電極,測試溫度為(25±2) ℃,飽和甘汞電極作為參比電極,鉑網電極作為輔助電極。阻抗譜是在開路電位附近,10-2~105 Hz頻率范圍和3 mV正弦波擾動下進行測定的。

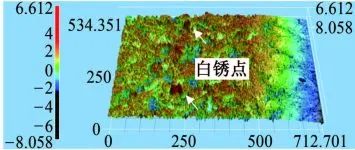

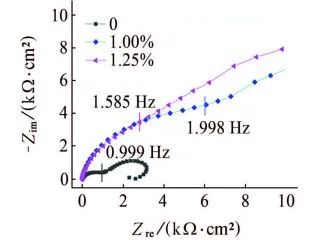

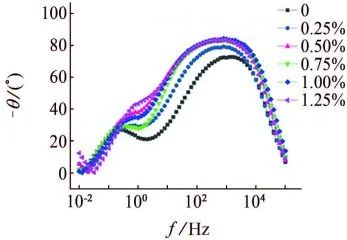

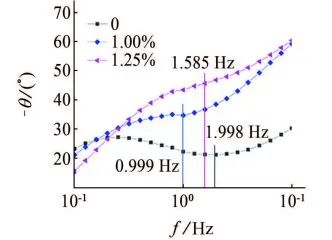

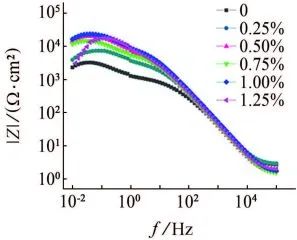

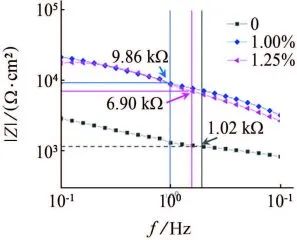

圖9 不同硅烷含量的薄有機涂層在5.0% NaCl溶液中的電化學阻抗譜及局部放大圖

由圖9可見:當硅烷質量分數低于1.00%時,隨著硅烷含量的增加,Nyquist圖中的高頻和中頻區域內,電容弧的直徑逐漸增大;相應地,在Bode相位角圖中的100~105 Hz頻率范圍內,響應涂層電容行為曲線的頻率范圍逐漸變寬;在Bode模值圖中,低頻區的阻抗Rp(|Z|0.01Hz)逐漸增大。電容弧增大、電容范圍加寬和阻抗增大,均表明涂層的防護性能增強,這也充分證實了硅烷交聯劑有助于提高涂層的耐蝕性。

由圖9還可見:硅烷質量分數分別為0,1.00%和1.25%的薄有機涂層電容行為曲線的頻率范圍分別為1.998~105 Hz,0.999~105 Hz和1.585~105 Hz;相應地,在Bode模值局部圖中,這三種涂層在相應頻率的模值|Z|(0,1.998Hz)、|Z|(1.00%,0.999Hz)和|Z|(1.25%,1.585Hz)分別為1.02 kΩ,9.86 kΩ和6.90 kΩ,而這三個模值均對應涂層電阻Rc和溶液電阻Rs之和,由于Rc遠大于Rs,Rs可以忽略不計,因此這三個模值可以代表這三種涂層在NaCl溶液中的電阻。由此可知,添加硅烷可以增強涂層的防護性能,并且硅烷質量分數為1.00%的薄有機涂層的防護性能比硅烷質量分數為1.25%的薄有機涂層好,該現象與成膜過程中析出的硅烷導致涂層中存在缺陷直接相關。涂層電化學阻抗譜的分析結果為硅烷對涂層形貌、透明度、耐水性及耐蝕性的影響結果提供了進一步的支撐。

(1) 在水性丙烯酸樹脂乳液中添加適量環氧基硅烷,不僅不影響薄有機涂層的透明度,而且還能夠提高涂層的耐水和耐蝕性能。

(2) 在涂料體系中,當硅烷的質量分數大于1.00%時,硅烷會從涂層中析出,導致涂層內部存在缺陷,其耐水性和耐蝕性均大幅降低。

(3) 添加適量硅烷的薄有機涂層的電化學阻抗譜中出現較大的電容弧,電容范圍加寬,低頻極限的阻抗增大,表明涂層的防護性能增強。

(4) 硅烷并不總是有利于增強涂層的防護性能,只有當硅烷與高分子聚合物充分交聯,并完全融于涂層之中,才能夠提高涂層的防護性能和增強涂層的附著力。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。