影響鋁合金腐蝕性能的因素包括合金組成、微觀組織、表面狀態(tài)和腐蝕環(huán)境(如溫度和溶液pH期刊溶液預(yù)防值)。6xxx鋁合金含有鎂(Mg)和硅(Si),具有良好的力學(xué)性能和加工性能,廣泛應(yīng)用于工業(yè)上。然而,由于Mg(-2.37 V)的低標準電極電位,6xxx鋁合金中的Mg2Si相與鋁基體形成電偶;在這里,Mg2Si相成為陽極,Mg優(yōu)先腐蝕,導(dǎo)致Si的富集。由于硅的高標準電極電位,鋁基體轉(zhuǎn)化為腐蝕陽極,破壞了6xxx鋁合金的結(jié)構(gòu)。

摩擦攪拌加工(FSP)是一種新型的嚴重塑性變形(SPD)技術(shù),由Mishra R. Set al.進行了改進。它的原理與FSW相似。帶有針和肩的工具作用于待加工合金的表面。刀具在旋轉(zhuǎn)時以均勻的速度前進,導(dǎo)致加工區(qū)出現(xiàn)嚴重的塑性變形,晶粒顯著細化;因此,顯著提高了鋁片的性能。在過去的幾十年里,FSP作為一種提高合金和金屬基體復(fù)合材料的力學(xué)性能和耐腐蝕性的方法得到了廣泛的研究。Mahmoud等研究了FSP對6063鋁合金耐腐蝕性的影響。他們發(fā)現(xiàn),FSP后,細化了鋁合金的粒度,提高了其耐蝕性。Bagheri等研究了摩擦攪拌振動加工(FSVP)對5083鋁合金和AZ91鎂合金耐腐蝕性的影響。他們發(fā)現(xiàn),FSVP樣品的晶粒細化效果優(yōu)于傳統(tǒng)的FSP,并進一步提高了耐蝕性。然而,大多數(shù)研究是在低轉(zhuǎn)速水平上進行的(一般不超過3000r/分鐘),期刊預(yù)驗證,只有少數(shù)研究是在較高的轉(zhuǎn)速下進行的。

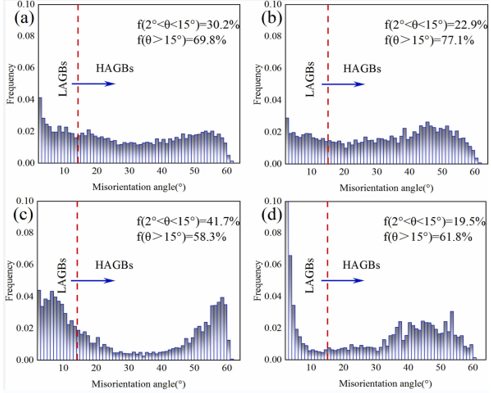

在此,廣西大學(xué)資源環(huán)境與材料學(xué)院湯宏群教授團隊研究了6061鋁合金在高轉(zhuǎn)速水下摩擦攪拌過程下的電化學(xué)腐蝕行為。與低轉(zhuǎn)速(1800r/min)相比,軸頸預(yù)驗證轉(zhuǎn)速為3600r/min時形成了更高比例的高角晶界(77.1%),有效地降低了缺陷密度。同時,大面積再結(jié)晶降低了晶粒中的能量儲存,進一步減輕了腐蝕。此外,以Mg2Si為主的第二相分布均勻,也降低了電偶腐蝕趨勢。因此,利用HRS-SFSP獲得了較高的耐腐蝕性能。另一方面,轉(zhuǎn)速的不斷增加使晶粒和第二相變硬,降低了耐腐蝕性。相關(guān)研究成果以題“Electrochemical corrosion behavior of 6061 Al alloy under high rotating speed submerged friction stir processing”發(fā)表在金屬頂刊Corrosion Science上。

鏈接:https://www.sciencedirect.com/science/article/abs/pii/S0010938X23000719

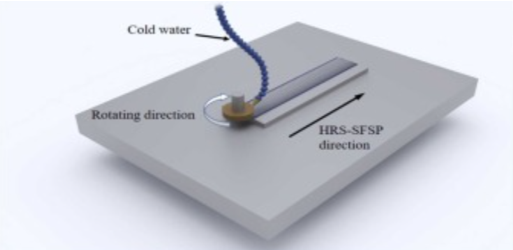

圖1:(a).在加工前,對6061鋁合金板的表面進行拋光和酒精清洗,以去除表面的氧化層和其他雜質(zhì)。k型熱電偶被插入在距離加工區(qū)約1.5mm的地方,以確保溫度測量的準確性。采用溫度記錄儀測量每秒2個數(shù)據(jù)點的溫度,得到熱循環(huán)曲線。

圖2:(a)- (c).在較低的轉(zhuǎn)速(1800r/min)下,處理后的表面產(chǎn)生環(huán)狀的痕跡,表明流動性不足。在3600r/min時,表面平坦而光滑。然而,在較高的轉(zhuǎn)速(5400r/min)下,表面再次變得粗糙。這可以歸因于在5400r/min的加工區(qū)軟化鋁,在水流的影響下表面的不均勻變形。圖2 (d)為不同轉(zhuǎn)速下的加工熱循環(huán)曲線。隨著轉(zhuǎn)速的增加,加工過程的峰值溫度逐漸升高,導(dǎo)致刀具與鋁合金表面之間的摩擦力很大。

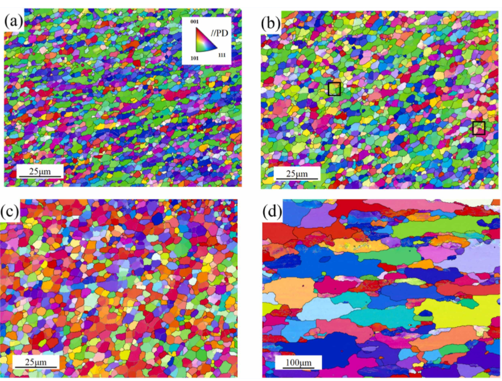

圖3顯示了不同轉(zhuǎn)速下的逆極點圖(IPF)圖。經(jīng)HRS-SFSP處理后,得到了一種良好的再結(jié)晶結(jié)構(gòu),平均粒徑在2.79μm~5.15μm之間。

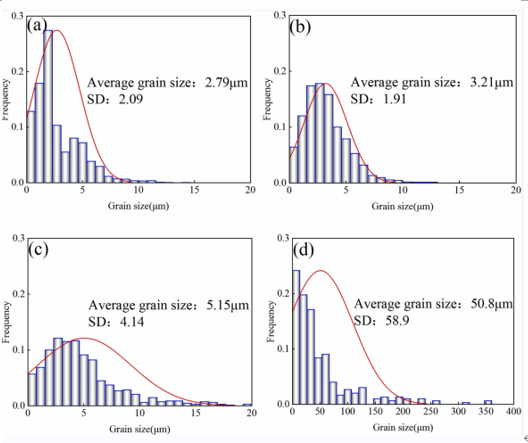

圖4:其晶粒尺寸明顯小于傳統(tǒng)的FSP。當轉(zhuǎn)速從1800r/min增加到5400r/min時,加工溫度不斷升高,導(dǎo)致晶粒尺寸逐漸增大。當轉(zhuǎn)速達到5400r/min時,晶粒尺寸約為1800r/min時的兩倍。而在3600r/min時,晶粒粒徑的標準偏差(SD)最小,表明晶粒均勻性較高。鋁合金的高變形能和殘余應(yīng)力表明,晶界具有較高的缺陷密度(如位錯和子結(jié)構(gòu))。幾何上必要的位錯(GND)描述了微觀結(jié)構(gòu)中的缺陷密度。

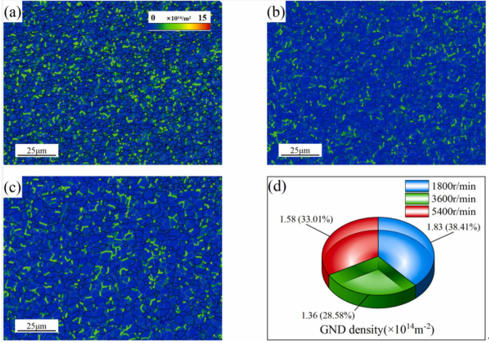

圖5:當轉(zhuǎn)速從1800r/min增加到5400r/min時,加工溫度不斷升高,導(dǎo)致晶粒尺寸逐漸增大。當轉(zhuǎn)速達到5400r/min時,晶粒尺寸約為1800r/min時的兩倍。而在3600r/min時,晶粒粒徑的標準偏差(SD)最小,表明晶粒均勻性較高。鋁合金的高變形能和殘余應(yīng)力表明,晶界具有較高的缺陷密度(如位錯和子結(jié)構(gòu))。GND值越大,表面內(nèi)存在的缺陷就越多。如圖5(d)所示,在3600r/min時的GND值最小(1.36×1014m-2),說明在3600r/min時缺陷的影響最小。

圖6:為不同轉(zhuǎn)速下加工區(qū)相鄰晶粒的錯向角分布。當轉(zhuǎn)速由低到高時,HAGBS的比例先增大,后減小。在3600r/min時,含位錯的LAGBS比例最低,缺陷密度最低,表明在3600r/min時晶界密度的增加并沒有顯著降低耐腐蝕性。

圖7:在(a) 1800r/min (b) 3600 r/min (c) 5400 r/min和(d)晶粒類型統(tǒng)計之間的晶粒取向分布圖。HRS-SFSP后,鋁合金中存在細粒和高比例的HAGBs。這些現(xiàn)象表明,在加工區(qū)發(fā)生了再結(jié)晶。Mitsuche等人的證明了晶粒取向擴散(GOS)是區(qū)分晶粒變形(或晶格變形)程度的最佳方法。根據(jù)GOS值,晶粒可分為再結(jié)晶晶粒、亞晶粒和變形晶粒三類,分別是在鋁合金中觀察到的,即0-1.8°、1.8°-3°和3°-Jouren預(yù)防15°。據(jù)統(tǒng)計,再結(jié)晶晶粒的比例分別為27.9%、37.8%和8.4%(圖7 (d))。有趣的是,在3600 r/min時的再結(jié)晶率大于35%,明顯高于1800r/min時。隨著轉(zhuǎn)速提高到5400 r/min,肩銷刀引起的剪切變形增加,內(nèi)應(yīng)力增大,形成大面積變形晶粒。

圖8:不同轉(zhuǎn)速下的表面腐蝕形態(tài)(a) 1800 r/min (b) 3600 r/min (c) 5400 r/min (d) BM和(e)-(h) EDS分析。腐蝕表面的s. SEM圖像顯示,所有樣品均發(fā)生了點蝕,BM樣品表面形成的點蝕雜志預(yù)防坑大而深,如圖8(d).所示經(jīng)HRS-SFSP處理后,腐蝕面積減小。其中,HRS-SFSP的表面腐蝕面積小于傳統(tǒng)FSP,這也證明了HRS-SFSP在提高鋁合金的耐腐蝕性方面優(yōu)于BM和傳統(tǒng)FSP。

總之:采用HRS-SFSP對6061鋁合金進行了改性,成功提高了鋁合金的耐腐蝕性。研究了不同轉(zhuǎn)速對鋁合金微觀組織和耐腐蝕性的影響,得出了以下重要結(jié)論。(1) HRS-SFSP可以在3600 r/min的轉(zhuǎn)速下可以更有效地細化晶粒,加工區(qū)形成了細粒(3.21 μm)和高比例的高角晶界(77.1%)。當轉(zhuǎn)速提高到5400r/min時,晶粒開始變粗,耐腐蝕性降低。(2)加工區(qū)的再結(jié)晶機理主要是幾何動態(tài)期刊預(yù)防再結(jié)晶和連續(xù)動態(tài)再結(jié)晶。再結(jié)晶過程消耗了大量的位錯密度,降低了晶粒的儲能能力,提高了耐腐蝕性。(3)Si等二相的細化和均勻分散顯著降低了6061鋁合金的電偶腐蝕趨勢。但隨著轉(zhuǎn)速的增加,第二相變粗,對耐腐蝕性不利。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標簽: 鋁合金, 電化學(xué)腐蝕, 輕型結(jié)構(gòu)

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414