1 序言

錐齒輪是工業(yè)中非常重要的機(jī)械零件,主要特點(diǎn)是可以承受較大的負(fù)荷,工作平穩(wěn),噪聲和振動(dòng)小,廣泛用于汽車主減速器上,在傳遞功率和運(yùn)動(dòng)過程中起著至關(guān)重要的作用。引起齒輪失效主要與工作條件有關(guān),主要包括應(yīng)力狀況、載荷、溫度及環(huán)境等。齒輪失效的主要因素包括設(shè)計(jì)、材料、加工、安裝、環(huán)境和使用等方面。

齒輪斷口分析是判斷齒輪斷裂形式和斷裂機(jī)理的重要技術(shù)手段,斷口形貌可真實(shí)地記錄裂紋的起因、擴(kuò)展和斷裂的過程,因此它不僅是研究斷裂過程微觀機(jī)制的基礎(chǔ),同時(shí)也是分析斷裂原因的可靠依據(jù)。由于齒輪表面殘余應(yīng)力對齒輪疲勞壽命有重要影響,因此殘余應(yīng)力檢測分析已成為新興的失效分析檢測手段。

2 斷裂失效齒輪背景調(diào)查

失效齒輪為某普通牽引車型中橋的齒輪副從動(dòng)輪兩齒斷裂,主動(dòng)輪完好。該車試用8個(gè)月,行駛里程為100573km,零件三包期限為18個(gè)月,發(fā)生故障時(shí)仍在三包期內(nèi),其相關(guān)件橋殼完好,與齒輪副 無干涉,主動(dòng)輪、從動(dòng)輪螺紋及裝配螺母完好,無松動(dòng)潛在相關(guān)影響。齒輪使用的材料為22CrMoH鋼(日本牌號SCM822),該材料具有較高經(jīng)濟(jì)性和適合的力學(xué)性能,多用于中型汽車后橋主動(dòng)齒輪、從動(dòng)齒輪。重載滲碳齒輪熱處理一般技術(shù)要求為:1/2齒高處有效硬化層深度1.7~2.1mm,表面硬度58~63HRC,心部硬度33~45HRC,馬氏體級別1~4級,殘留奧氏體1~4級,碳化物1~2級,心部組織1~4級,表層非馬氏體厚度≤0.02mm,晶粒度高于6級。

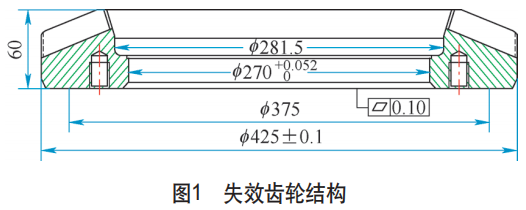

滲碳淬火從動(dòng)齒輪生產(chǎn)工藝過程如下:圓鋼下料→鍛造→等溫正火→粗車→精車→鉆孔、攻螺紋→銑齒→倒棱→清洗→熱處理(滲碳、壓淬、低溫回火)→拋丸清理→車內(nèi)孔→研齒配對→包裝入庫。失效齒輪結(jié)構(gòu)如圖1所示。

3 失效分析設(shè)備

在失效分析過程中,常用設(shè)備儀器主要有金相顯微鏡、直讀光譜儀、維氏硬度計(jì)、洛氏硬度計(jì)、 掃描電子顯微鏡(SEM)、X射線應(yīng)力分析儀及電解拋光儀等。

4 斷口宏觀形貌分析

當(dāng)金屬零件所受的應(yīng)力大于材料的臨界強(qiáng)度時(shí),零件通常會(huì)產(chǎn)生斷裂,并在斷裂處形成斷口。斷口分析是各種失效分析手段中最主要的分析方式,斷裂的位置通常處于零件結(jié)構(gòu)或材料組織最 脆弱的地方。

斷口的出現(xiàn)除了與材料的成分、組織及零件的結(jié)構(gòu)相關(guān),還與零件斷裂時(shí)所受力情況及 外界使用環(huán)境相關(guān)。由于斷面內(nèi)包括了試樣斷裂失效整個(gè)過程的大量信息,所以通過對斷口的形態(tài)觀察,分析其所記錄的相關(guān)數(shù)據(jù),就能研究斷裂的性質(zhì)、原因、形式,以及所受應(yīng)力狀態(tài)等諸多信息。斷口就是打開的裂紋,包含了從裂紋的產(chǎn)生到最后發(fā)生斷裂的整個(gè)過程,而其他裂紋可能是伴隨著斷口產(chǎn)生的,通常并不包括斷裂剛開始時(shí)的信息。進(jìn)行宏觀斷口分析的目的是確定裂紋源區(qū)、擴(kuò)展區(qū)和最終斷裂區(qū),查明斷裂生產(chǎn)的機(jī)理,是完成失效分析的基礎(chǔ)。

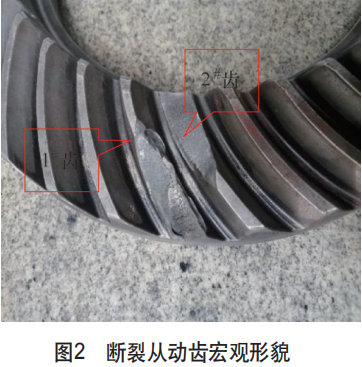

通過宏觀斷口觀察(見圖2),主動(dòng)輪完好,從動(dòng)輪有1#、2#兩個(gè)齒出現(xiàn)斷齒,其中1#齒可見明顯光亮輝紋,為典型接觸疲勞斷裂形式。相鄰斷齒無明顯疲勞斷裂特征,呈深灰色沖擊韌性斷口。同一構(gòu)件系統(tǒng)中出現(xiàn)兩種性質(zhì)不同斷裂特征,在這種情況下應(yīng)先確定首個(gè)斷裂部位。基本原則為既有疲勞斷裂又有沖擊韌性斷裂,一般疲勞斷裂發(fā)生在前,由此分析得出1#齒先斷裂,2#齒是被1#齒碎片打斷的。進(jìn)一步對1#齒進(jìn)行宏觀觀察,發(fā)現(xiàn)1#齒斷口處既有疲勞斷裂特征也有韌性斷裂特征。當(dāng)兩者同時(shí)存在時(shí),裂紋源區(qū)存在于疲勞裂紋一側(cè)。宏觀粗視分析結(jié)論為1#齒凹面近齒根處齒面次表層最先出現(xiàn)顯微裂紋,隨著疲勞應(yīng)力的增加,在表面滲碳層先出現(xiàn)壓碎(壓潰),裂紋進(jìn)一步向心部擴(kuò)展,到交界剪切唇處失穩(wěn)斷裂,而斷裂的碎片將2#齒打斷。下面將對1#齒的裂紋源區(qū)、剪切唇和心部韌性斷裂進(jìn)行微觀形貌分析。

5 斷口微觀形貌分析

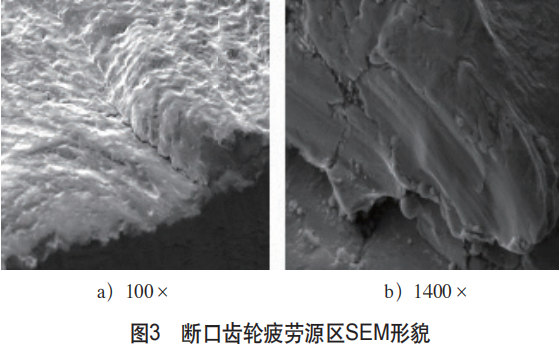

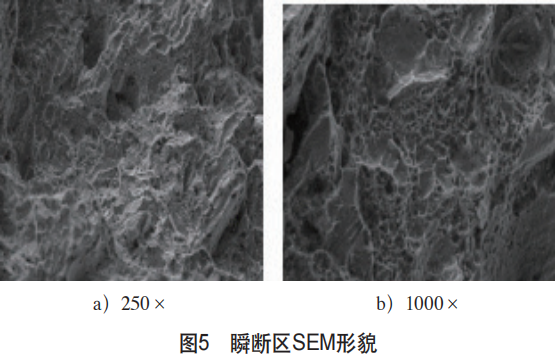

對斷口進(jìn)行掃描電鏡顯微觀察,圖3所示為斷口齒輪疲勞源區(qū)SEM形貌,

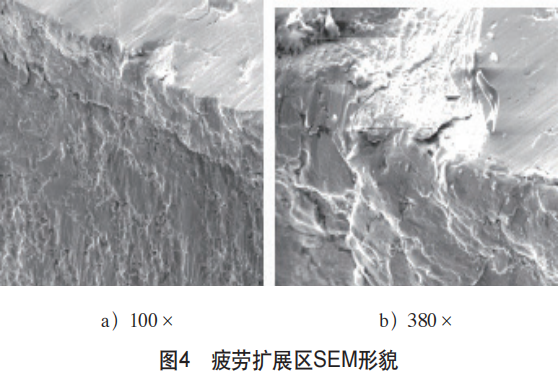

圖4所示為疲勞擴(kuò)展區(qū)SEM形貌,

圖5所示為瞬斷區(qū)SEM形貌。

斷口裂紋源位于齒輪凹面中下部,裂紋擴(kuò)展過程還產(chǎn)生其他的次生微裂紋,在變載荷應(yīng)力作用下,齒輪凹面中部接觸區(qū)咬合面近齒根的表層處首先產(chǎn)生顯微裂紋,出現(xiàn)齒面壓潰剝落。接著裂紋呈人字花樣往心部擴(kuò)展,最終在剪切唇處斷裂,心部瞬斷區(qū)可見明顯韌窩準(zhǔn)解理形貌特征。裂紋兩側(cè),未見明顯夾雜物及第二相缺陷。斷裂性質(zhì)確定為接觸疲勞裂紋。

1)斷口裂紋源位于齒輪凹面中下部,裂紋擴(kuò)展過程還產(chǎn)生其他次生微裂紋。

2)裂紋源微觀形貌為接觸疲勞特征,心部微觀形貌為韌窩加解理特征。

6 理化分析

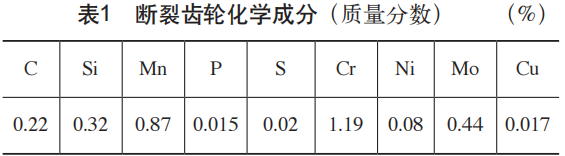

(1)化學(xué)成分分析檢測齒輪所選用材料的化學(xué)成分是否滿足圖樣技術(shù)要求,采用Q8直讀光譜儀檢測其化學(xué)成分,結(jié)果見表1。

從表1可看出,齒輪材料化學(xué)成分符合GB/T5216—2014《保證淬透性結(jié)構(gòu)鋼》要求。

(2)有效硬化層深度有效硬化層深度是滲碳齒輪的重要技術(shù)指標(biāo)。若有效硬化層過淺,齒輪的耐磨性不足;若有效硬化層過深,會(huì)加劇硬化層坍塌剝落速度。本失效件測定了主減速器從動(dòng)錐齒輪的硬度層深和梯度,按GB/T9450—2005《鋼件滲碳淬火硬化層深度的測定和校核》進(jìn)行測定和計(jì)算,550HV1硬度的有效硬化層深度為2.18mm,硬化層略超深。

(3)晶粒度按GB/T6394—2017《金屬平均晶粒度測定方法》中的比較法,與標(biāo)準(zhǔn)系列評級圖進(jìn)行對比,用比較法一般存在一定的偏差(±0.5級),本次分析試樣晶粒度為7.0級,符合細(xì)晶粒標(biāo)準(zhǔn)要求(晶粒度細(xì)于6級)。

(4)非金屬夾雜物在從動(dòng)錐齒輪上取金相試樣,按GB/T10561—2005《鋼中非金屬夾雜物含量的測定標(biāo)準(zhǔn)評級圖顯微檢驗(yàn)法》規(guī)定進(jìn)行夾雜物評定,材料中個(gè)別視場的夾雜物、硫化物和均勻性略有超標(biāo)。

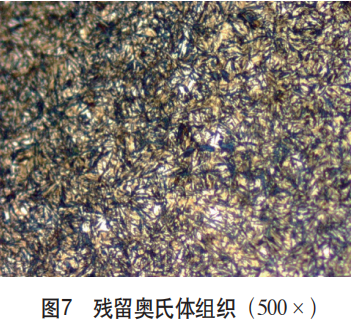

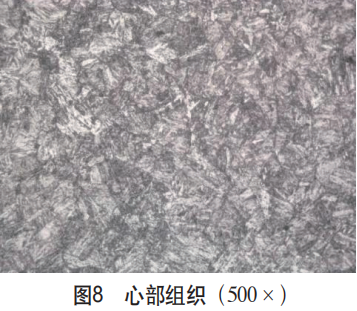

(5)金相組織在主減速器從動(dòng)錐齒輪上取金相樣,金相組織按QC/T262—1999《汽車滲碳齒輪金相檢驗(yàn)》進(jìn)行評定,馬氏體4級(見圖6),

殘留奧氏體3級(見圖7),

碳化物1級,心部3級(見圖 8)。

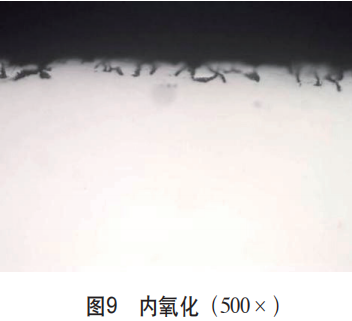

從圖6~圖8可看出,馬氏體、殘留奧氏體、碳化物和心部游離鐵素體均滿足金相組織要求。按GB/T6394—2017進(jìn)行評定,晶粒度為7.5級,合格。表面硬度61HRC、心部硬度39.5HRC符合圖樣技術(shù)要求。另外,在整個(gè)齒面上均存在不同程度的內(nèi)氧化現(xiàn)象,齒面內(nèi)氧化深度為0.02mm,齒根處內(nèi)氧化(非馬氏體組織)深度最大為0.025mm(見圖9)。

從橫截面觀察齒面裂紋,發(fā)現(xiàn)微裂紋起源于表面的內(nèi)氧化。整個(gè)齒面上均存在內(nèi)氧化現(xiàn)象,這相當(dāng)于齒面上存在較多的“刀口”,在較大的齒面接觸工作應(yīng)力作用下,齒面迅速在內(nèi)氧化的“刀口”處形成微裂紋,并向脆性滲碳層內(nèi)部發(fā)展和延伸。非馬氏體組織是由內(nèi)氧化的貧合金化元素導(dǎo)致而形成。一旦形成此類組織,其后果是降低最表面硬度(一般指≤0.05mm處的硬度)、耐磨性及疲勞極限,且由晶粒邊界或氧化物的應(yīng)力集中區(qū)域萌生細(xì)微裂紋并向更深的地方延伸。

7 殘余應(yīng)力檢測分析

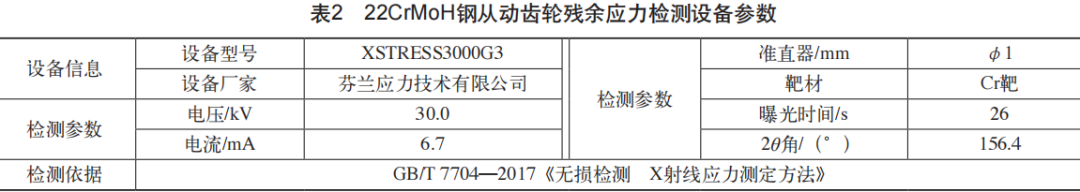

殘余應(yīng)力檢測設(shè)備參數(shù)見表2。

失效件從動(dòng)齒(未強(qiáng)化噴丸)和經(jīng)表面強(qiáng)化噴丸樣件殘余應(yīng)力對比見表3。

齒輪強(qiáng)化噴丸是提高齒面接觸疲勞強(qiáng)度的有效途徑之一。由于噴丸強(qiáng)化提高了表面壓應(yīng)力而顯著改善其疲勞性能,因此對于承受高周波疲勞載荷的工件更為有效。噴丸強(qiáng)化形成的殘余壓應(yīng)力可抵消部分外加載荷。噴丸時(shí)小尺寸球形鋼丸擊打工件表面而形成壓應(yīng)力,每一彈丸的沖擊都會(huì)使金屬產(chǎn)生一定的塑性變形,最終因表面不能完全回復(fù)而形成了永久的壓應(yīng)力狀態(tài)。作為一種表面強(qiáng)化工藝,噴丸能在表面形成殘余壓應(yīng)力,相當(dāng)于材料抗拉強(qiáng)度極限的55%~60%,而工件表面恰是容易萌生裂紋的地方。對于滲碳淬火齒輪,所形成的壓應(yīng)力可達(dá)1177~1725MPa,可大大改善疲勞性能。壓應(yīng)力層深度是噴丸強(qiáng)度(或噴丸能量)的函數(shù),隨著彈丸尺寸或彈丸速度的增加而增加。從殘余應(yīng)力測試對比驗(yàn)證數(shù)據(jù)看,經(jīng)過表面強(qiáng)化工藝,齒根部表面殘余壓應(yīng)力由824MPa提高到1252MPa,接觸疲勞性能得到大幅提升。

8 結(jié)論

通過齒輪斷口分析、理化分析、金相組織及殘余應(yīng)力分析,得出重載滲碳齒輪失效的原因如下。

1)裂紋源位于齒輪凹面中下部表面,失效斷裂形式為接觸疲勞斷裂。

2)齒面及齒根上存在的內(nèi)氧化,弱化了晶界,降低了齒輪接觸疲勞強(qiáng)度。

3)從動(dòng)齒輪材料純凈度和均勻性略有超標(biāo),熱處理壓淬后齒輪變形不一致,與主動(dòng)齒輪工作嚙合時(shí) 由于受力偏載而產(chǎn)生應(yīng)力集中,加速了齒輪斷裂。

9 建議和措施

1)齒輪在滲碳淬火及回火后,因?yàn)榇嬖趦?nèi)氧化軟層,所以在噴丸強(qiáng)化處理時(shí)易產(chǎn)生應(yīng)力集中,成為疲勞裂紋源的起點(diǎn)。建議在保證材料淬透性的前提下選用低Si材料,盡量控制Cr、Mn、Ti、V等合金元素含量,滲碳原料氣(甲醇或天然氣)采用凈化處理,減少氧化性組分,如水、硫等雜質(zhì)的含量,減輕熱處理后產(chǎn)品的內(nèi)氧化程度。

2)強(qiáng)化噴丸可提高齒輪的彎曲疲勞強(qiáng)度和接觸疲勞強(qiáng)度,是改善齒輪抗咬合能力、提高齒輪使用壽命的重要途徑。

3)從材料源頭控制夾雜物的純凈度和偏析,配合實(shí)施壓淬工藝減小熱處理變形,提高接觸區(qū)一致性,改善工況。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414