在工業腐蝕防護領域,防腐蝕涂料因具有成本低、適用性強、施工方便等特點,是應用最為廣泛且效果顯著的防護措施。傳統工業防腐蝕涂料多使用環氧樹脂、丙烯酸、聚氨酯樹脂等高性能、高可揮發有機物(VOC)溶劑型樹脂為成膜物,廉價的無機粉料如硅類、碳酸鹽、硅酸鹽、鐵紅、鋅粉等為填料。在固化成膜過程中,有毒的有機溶劑會揮發至空氣當中,對人體和大氣環境產生一定的危害。

進入21世紀以來,隨著環境污染問題的日益凸顯,全世界對大氣中VOC的含量進行了嚴格限制,這也驅使著工業防腐蝕涂料向著環保目標不斷轉型升級,水性涂料也應運而生,逐漸成為涂料研發領域的重要方向之一。

目前,在建筑裝飾、輕工業等領域,常規涂料的水性化技術和市場化應用已較為成熟,且逐步替代了傳統溶劑型涂料。但在工業防腐蝕尤其是重防腐蝕領域,惡劣的腐蝕環境對涂層的耐蝕性要求更加嚴苛,水性涂料在該環境中的總體性能(包括技術研發和市場化應用等)與溶劑型防腐蝕涂料仍存在較大差距。

水性丙烯酸單體或聚合物樹脂具有優良的耐化學介質、耐腐蝕等特點,同時與其他種類的樹脂或聚合物具有較好的相容性,研究人員嘗試通過接枝、復合等手段對丙烯酸樹脂和其他樹脂進行改性,使其兼具各組分特點,改善水性丙烯酸涂料的總體性能。國內外研究人員近年來在該領域已取得一些進展和成果,新的聚合、接枝等技術也不斷成熟,部分研究成果正逐步應用于市場。

丙烯酸結構修飾技術

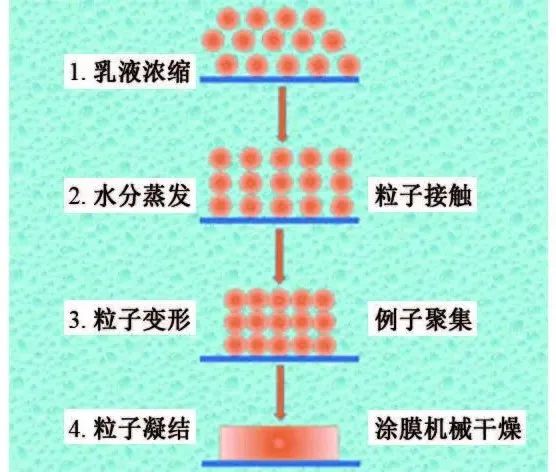

在乳化劑的作用下,溶劑型烯類單體在水中乳化、分散或在分子鏈中接枝水溶性基團,產生水溶性自由基引發劑引發聚合形成乳液,之后如圖1所示,乳膠粒子聚集堆疊,經干燥最終固化形成水性丙烯酸樹脂薄膜。研究人員試圖采用具有明顯功能特點的單體,借助單步或分步法與丙烯酸樹脂高分子鏈結構進行接枝聚合形成新的大分子鏈,彌補丙烯酸樹脂在相應性能上的欠缺,以更好地適用于工業防腐蝕。

圖1 水性丙烯酸樹脂涂層成膜過程

1 水性超支化樹脂

相較常規、支化、交聯聚合技術,超支化聚合技術是在高分子主鏈上引入具有龐大空間位阻的支鏈結構,使之形成具有高度支化三維立體球狀大分子鏈結構的有機/無機聚合物——一種全新的水性超支化樹脂,該樹脂除了具有特殊的功能,還具有較好的流動性,易形成高固體低黏度的涂料。

王光宇等采用超支化接枝技術以納米鈦-硅顆粒混合物為改性劑制備了水性納米雜化超支化丙烯酸乳液,并與純丙烯酸乳液進行了應用性能對比試驗。結果顯示:納米TiO2和SiO2之間發生了鍵合反應,碳鈦籠樹脂具有超支化立體球狀結構,且碳鈦籠涂層的耐蝕性遠好于純丙烯酸樹脂。

劉洪等以碳鈦籠水性超支化樹脂為成膜物,采用平板培養法和漆膜浸泡法表征了其防污性能,結果表明碳鈦籠涂層具有較好的疏水特性,其表面微結構和自身抗菌性的協同作用賦予了涂層優異的抗菌防生物腐蝕性能,可以較好地滿足設備及構筑物等在海洋、戶外電力系統等特殊苛刻環境中的防護要求。

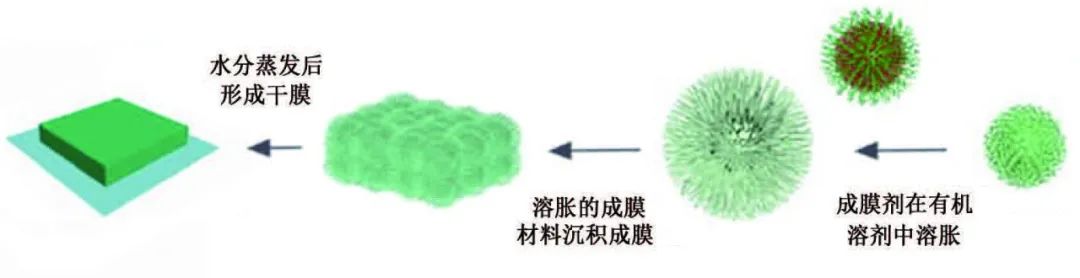

上海奇想青晨涂料技術有限公司利用超支化接枝聚合技術研發了“碳鈦籠樹脂”(具有雙親雙疏的水散性聚合物)。采用定位交聯的方法,使單晶長度為2~10 nm的氧化鈦形式形成超支立體球狀骨架結構,以該結構為基礎采用丙烯酸高分子鏈進行原位接枝,獲得新丙烯酸樹脂的水分散體,即碳鈦籠水分散性丙烯酸樹脂。如圖2所示,在碳鈦籠水性樹脂的成膜過程中,骨架中的支鏈從碳鈦籠聚合體中延展出去,逐漸交叉、纏繞、交聯,同時伴隨著開放的活性化學基團間交聯反應固化成膜。該涂層具有較好的成膜速度、致密性、疏水疏油性、耐化學介質性和耐老化性等特性。

圖2 碳鈦籠超支化聚合物成膜機理

針對丙烯酸乳液超支化技術,還可根據不同功能要求選用相應的改性劑制備得到符合要求的水性涂料。這種超高分子量、超支化立體結構的有機/無機復合物材料是一種全新的水性超支化材料,不僅滿足工業防腐蝕領域對涂層性能的要求,還可以搭配金屬防銹顏填料、防銹劑等助劑以及其他組分制備可以滿足C4-C5強腐蝕環境中服役要求的重防腐蝕涂層。近年來,該涂料已在多個嚴苛腐蝕條件下得到了實際應用,且表現出了較好的耐蝕性。

作為一種全新的乳液結構改性技術,目前超支化技術的研究仍處于起步階段,且不夠全面深入,產業化應用則更加稀少,但未來必定會成為研發無污染兼具高性能水性防腐蝕涂料的重要技術之一。

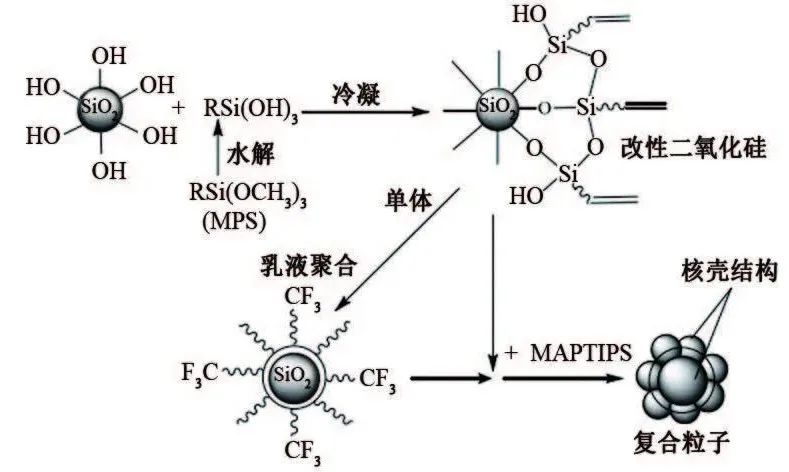

2 核殼結構技術

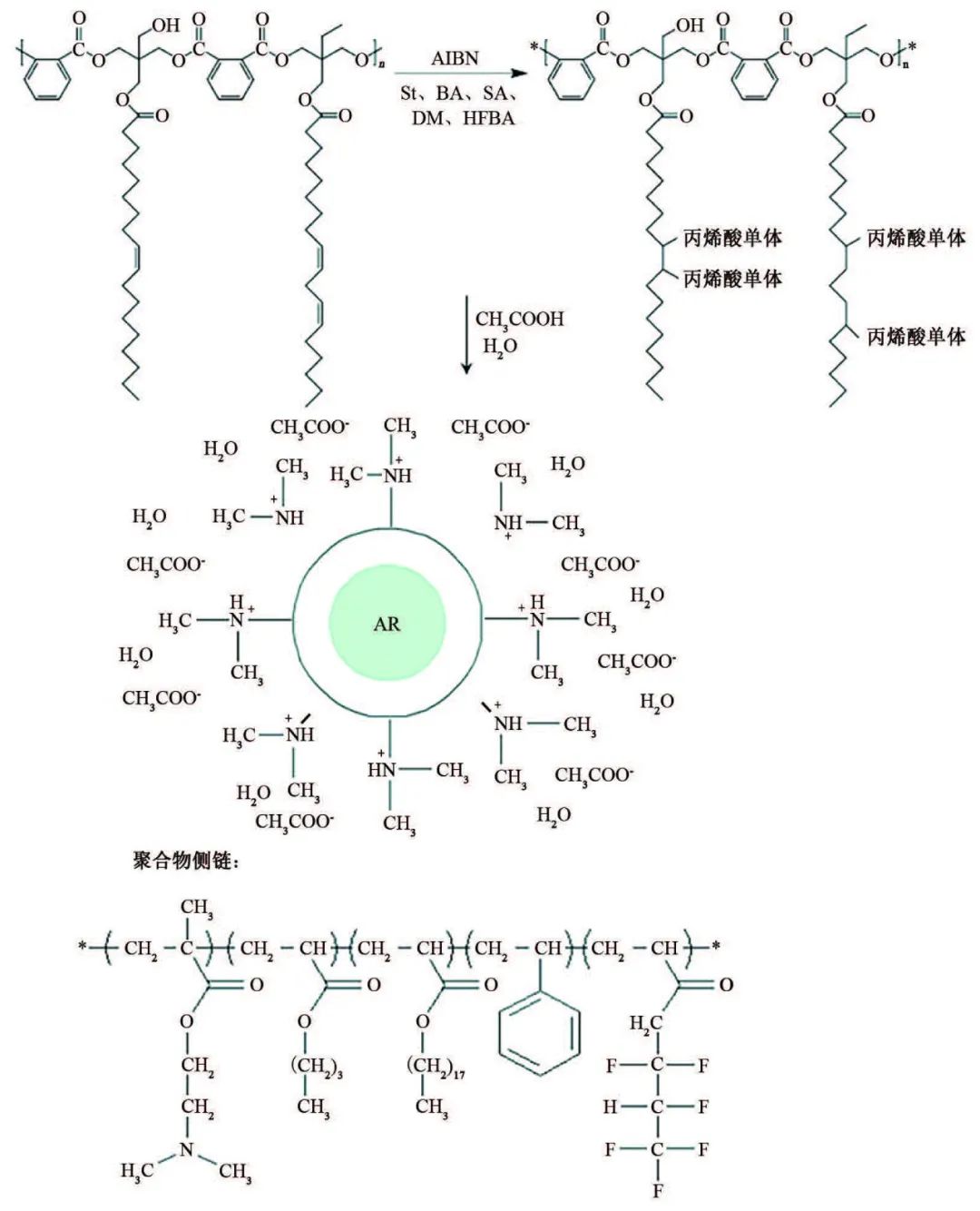

核殼結構的丙烯酸樹脂的制備技術如下:通常采用多段式聚合法,以核作為中心,將殼層單體接枝到核上。圖3所示為含氟核殼結構醇酸/丙烯酸乳液分子結構。相較常規單體乳液或混合聚合物,其涂層的力學性能、耐化學介質性能及耐水性都有了明顯改善,同時成膜溫度要求和涂層吸水率也相應降低。

圖3 含氟核殼結構醇酸/丙烯酸乳液分子結構

成航航等以水性羥基丙烯酸樹脂為基礎,采用半連續溶液及轉相乳液聚合法制備了水性苯丙乳液,并采用甲基丙烯酸、甲基丙烯酸羥基丙酯、苯乙烯、甲基丙烯酸甲酯及丙烯酸酯磷酸酯等單體制備了核殼結構磷酸酯化苯丙防銹乳液,性能測試結果表明核殼結構的苯丙乳液漆膜的耐鹽霧試驗時長為144小時,耐化學介質腐蝕性能較均聚苯丙乳液漆膜更優異。

隆美林等采用兩步聚合工藝制備得到雙親水雙疏水的羥基丙烯酸樹脂,并加入有機堿中和了親水性基團中的羧基,之后加水分散,最終獲得具有核殼結構的羥基丙烯酸樹脂乳液。在水性異氰酸酯固化劑作用下交聯固化制備的涂層具有較好的力學性能、耐化學性、耐蝕性以及附著力等,可用于工業設施或鋼結構的腐蝕防護。

伍小軍等采用具有自交聯核殼結構的苯丙乳液作為成膜物,復配比例合適的防銹顏填料、中和劑、防閃銹劑及其他助劑,制得高耐蝕性和保光性的底面合一的水性防腐蝕涂料,并與溶劑型丙烯酸防腐蝕涂料進行性能對比測試。結果表明該涂層除了耐沖擊性能稍差,其他性能與溶劑型涂層無明顯差別。

王佳平等通過核殼技術,采用納米二氧化硅制備了環氧丙烯酸酯無皂核殼乳液,并添加經KH-550接枝的氧化石墨烯作為防腐蝕填料制得氧化石墨烯/環氧丙烯酸酯復合涂料。性能測試結果表明,氧化石墨烯質量分數為2.0%時在乳液中的分散狀態良好,且涂層具有較好的力學性能和耐蝕性。該涂層經480小時中性鹽霧試驗后仍未出現異常。

新材料對丙烯酸乳液的復合改性

1 有機氟-硅復合改性

有機氟改性可以降低涂層的表面能,且使氟系涂層具有較好的化學惰性,如耐化學性、耐老化性等以及一定的自清潔防污能力。全氟基團位于含氟樹脂的側鏈上,含氟側鏈在涂料表面,并向空氣中延展,在聚合過程中對內部主鏈具有一定的保護作用,也可以減弱化學介質對底材的腐蝕。

韓東曉等研究了含不同長度全氟碳鏈的氟化物對丙烯酸樹脂的改性效果,結果表明:含氟單體及其共聚物可以與丙烯酸作用;含氟單體的引入有效提高了改性涂層的疏水性,含氟鏈長度對涂層性能的影響效果要比氟含量更明顯,含氟單體的改性效果明顯。

LI等制備了磷酸酯-氟碳丙烯酸酯防腐水性乳液,并對水性防腐蝕涂層的微觀結構與形貌、接觸角、電化學行為等性能進行了表征,討論了氟單體對涂層防腐蝕性能提升的機理。結果表明,氟原子在乳液成膜過程中會逐漸遷移至膜表面,提高膜與空氣的界面接觸角,增強涂層的耐水性。加之磷酸鹽基團的引入 ,涂層附著力和抗銹蝕性能得到了快速改善。EIS結果表明該乳液具有良好的防腐蝕性能,并具有氟原子和磷酸根基團的協同作用。

有機氟改性丙烯酸可以有效改善水性乳液的疏水性,提高防腐蝕涂層的耐水性和耐蝕性。但因氟單體材料成本較高,研究人員逐漸采用有機硅代替部分有機氟。以有機氟-硅復合作用方式協同對丙烯酸進行改性,如圖4所示的改性過程可以使涂層兼具氟、硅兩種材料的特性。氟-硅改性丙烯酸樹脂作成膜物的防腐蝕涂料適用于室外鋼結構、航空航天、海洋工程等。

圖4 有機氟-硅改性丙烯酸高分子鏈過程示意圖

唐建振等采用含氟丙烯酸酯、乙烯基硅烷偶聯劑以及聚硅氧烷對丙烯酸樹脂進行改性,制得具有優異防銹性和附著力的水性丙烯酸乳液,并使用該乳液配合相應配料等配制了水性重防腐蝕涂料,研究了氟-硅協同作用合成的底面合一型水性重防腐蝕涂層的綜合性能。結果表明,該重防腐蝕涂層在金屬基材表面具有優異的附著力,中性鹽霧試驗時長2500小時,并且表現出較好的耐候性和耐化學介質性,滿足水性重防腐蝕性能要求。

浙江天女涂料集團采用含氟化合物與含羥基的有機硅樹脂化學合成氟硅改性丙烯酸樹脂,涂層兼具丙烯酸酯類聚合物的強附著力與含氟基團的絕佳低表面能、強機械性和高流動性,有機硅的加入提升了涂層的耐高低溫性、耐氧化降解性和耐潮濕性。將氟硅改性丙烯酸樹脂與羥基丙烯酸樹脂聚合復配,并加入功能顏填料和助劑制得金屬防腐蝕涂料。涂層耐老化時間大于1000小時,耐鹽霧時間超過800小時,能滿足多種條件下的室外鋼結構表面防腐蝕要求。

ZHOU等采用聚二甲基硅氧烷對含氟丙烯酸單體進行改性,得到了羥基氟硅改性水性丙烯酸乳液,再復配異氰酸酯作為固化劑交聯固化成膜。性能測試結果表明,氟硅改性涂層表現出優異的耐水性、耐化學介質性、耐沖擊性,且硬度高、柔韌性等理化性能好。氟硅改性涂層因相互交聯網絡對硅氧烷產生固定作用,可以使更多的氟單體在成膜過程中逐漸上浮最終富集于涂層與空氣接觸的表面,有效降低涂層表面吸水性,從而阻止水分子進入涂層內部,對基材形成防護。引入有機硅鏈段形成硅氧烷,其交聯網絡結構對涂層硬度、耐沖擊等力學性能有明顯的增強效果,且改善了涂層的耐水、耐化學介質等性能。固化成膜過程中,活性官能團會與金屬基材表面的羥基形成有效化學鍵合,提高涂層附著力和耐蝕性。

李玉峰等采用甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)為主要單體,甲基丙烯酸十二氟庚酯(DFMA)和乙烯基三甲氧基硅烷(VTMS)作為改性單體,通過乳液聚合法合成含氟硅丙烯酸酯乳液,并測試了涂層的結構和其在Q235鋼材表面的耐鹽霧腐蝕、附著力等理化性能。結果表明氟硅水性丙烯酸乳液涂層的附著力為0級,接觸角為112.3°,吸水率僅為3.0%,電化學阻抗達1×1010 Ω,說明氟硅丙烯酸涂層具有優異的耐蝕性、耐水性、耐化學介質性,適用于普通碳鋼板的防腐蝕。

2 磷酸酯聚合接枝

磷酸酯作為一種具有優良乳化性和防銹蝕性的表面活性劑或功能性單體被廣泛應用于紡織、塑料、顏料、涂料等領域。其作用原理主要是磷酸酯基團可以在金屬基材表面形成一層具有保護功能的致密磷化膜,減緩或阻止外界腐蝕介質透過涂層腐蝕基材。同時,磷酸酯基團中的羥基會與金屬之間發生化學螯合反應,使涂層與金屬基材之間形成化學鍵結合。

曾敬榮等采用乳液聚合技術將磷酸酯類功能單體接枝到苯乙烯-丙烯酸酯聚合物高分子鏈上,并且采用增加丙烯酸單體的方式提高乳膠粒子中的極性基團數量,選擇合適的乳化劑制得具有優異附著力和耐蝕性的水性金屬防腐蝕涂料。性能測試結果表明,該水性涂料可以附著于普通水性涂料無法附著的金屬基材表面,且致密性良好,與常規水性涂料相比,耐鹽霧腐蝕、耐鹽水等性能有較大幅提升。當磷酸酯單體的加入量(質量分數)為5%~7%時,涂層表現出最佳防腐蝕性能,耐鹽霧時長達100小時。

李樹華等采用自制功能性磷酸酯單體與丙烯酸自由基聚合反應制得磷酸酯改性丙烯酸樹脂,并制得水性丙烯酸防腐蝕涂料。測試結果表明磷酸酯單體的加入有效增強了丙烯酸樹脂的耐蝕性、耐沖擊性等理化性能,其中,磷酸酯改性水性丙烯酸涂層的耐鹽水腐蝕時長達30天,是純水性丙烯酸涂層的一倍。

ZHONG等采用羥基磷酸酯為功能單體,羥丙基丙烯酸酯為交聯單體,與丙烯酸共聚合成得到高性能水性苯丙共聚乳液,其中添加4%(質量分數)羥基磷酸酯涂層的耐鹽霧腐蝕時長超過240小時,耐水300小時以上,附著力為1級。

劉寶成等選用磷酸酯單體PAM-100進行共聚改性得到耐蝕性優異的改性丙烯酸乳液,采用水性異氰酸酯作為固化劑配合成膜。磷酸酯基團能與金屬基材間形成致密的磷酸鹽保護膜,在金屬表層形成物理屏蔽層。性能測試結果表明改性后涂層的附著力為0級,耐鹽霧腐蝕時長高達192小時。

3 納米材料復合改性

納米材料改性水性防腐蝕涂料主要是通過具有特殊功能性的納米粒子與水性樹脂涂料進行復配改良得到的。研究人員通常可以根據涂料的使用要求同時采用一種或多種納米粒子復合得到改性納米涂料。

楊光等采用納米二氧化硅作為改性劑對水性丙烯酸防腐蝕涂進行改性,在馬口板基體上制備了涂層,并對其耐腐蝕、耐化學介質以及力學性能進行了測試與表征。結果顯示,隨著納米SiO2含量的增加,涂層的硬度提高了五個等級,附著力明顯提升。耐酸堿、耐電化學腐蝕能力也有所提升,其中納米SiO2質量分數為3%時,涂層各項理化性能都達到較高且均衡水平。

徐航天等采用納米TiO2和ZnO作為防腐蝕顏填料制備了水性丙烯酸涂料。研究了納米顆粒含量對涂層各項理化性能的影響。結果表明納米ZnO質量分數超過6%時,納米顆粒出現嚴重的團聚現象,不能正常分散在乳液中。納米TiO2和ZnO質量比為3∶5時涂層孔隙率、耐蝕性及耐老化性達到最佳。

LEWIS等在水性丙烯酸中引入了納米二氧化鈦進行改性,在熱浸鋅基材上制得水性丙烯酸涂層。涂層性能結果表明,TiO2納米顆粒對水性丙烯酸涂料性能提升的作用明顯,且當其質量分數為3%時,涂層性能達到最優。

SUN等采用尿素和無水乙醇包合反應的生成物為模板,生成球狀微納米級銳鈦礦TiO2顆粒,以此為改性劑增強水性丙烯酸涂層的性能,著重研究了TiO2含量對涂層性能的影響。結果表明添加TiO2的改性涂層表面微觀呈非均勻分布的荷葉狀。改性劑質量分數為30%時,涂層力學性能和耐蝕性達到最佳,此時涂層表面水接觸角為121.5°,具有較好的自清潔能力。

毛小林等采用納米SiO2對水性丙烯酸防腐蝕涂料進行改性,研究了納米材料的添加量對水性涂層性能的影響。結果表明,納米材料質量分數為3%時,涂層的耐腐蝕效果最佳,其他理化性能也都有相應提高,可以對金屬基材提供長效保護。

周濤等以納米SiO2粒子作填料與有機硅改性丙烯酸乳液復配制得防腐蝕涂料。涂層接觸角可達108.4°,在3.5%NaCl溶液中浸泡1800小時后,涂層有效電阻數量級仍超過109 Ω/cm2,說明復合納米粒子較單一納米SiO2粒子更能有效增強涂層的力學性能和耐蝕性。

HE等重點研究了水性丙烯酸酯基涂層在3.5%NaCl溶液中對碳鋼的防護作用。結果表明,引入纖維素納米前后的涂料均表現出較好的屏蔽性能,但隨著試驗時間的延長,長期暴露的纖維素納米改性涂層具有更強的防護特性。這可能是由于纖維素納米晶體和基體涂層之間的氫鍵相互作用引起了纖維素納米晶體的增強作用。

劉蘇靜等采用硅烷偶聯劑和納米TiO2作為復合改性劑對水性丙烯酸進行協同改良,獲得納米硅-鈦材料復合改性水性丙烯酸涂層。結果表明硅烷偶聯劑和納米TiO2改性后涂層表面有效形成了納米級疏水結構,涂層表面水接觸角較水性丙烯酸涂層提高50%(達到115°),實際海上航行掛片試驗結果顯示涂層的耐生物附著、耐污、耐海水腐蝕等性能也得到明顯提升。

4 環氧-丙烯酸接枝共聚

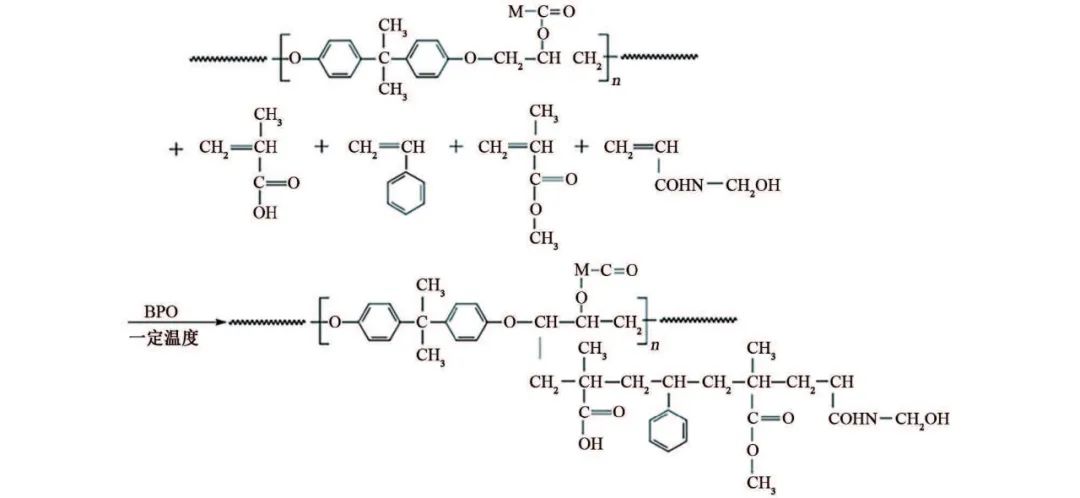

環氧樹脂含有大量的羥基和縮水甘油基團,具有較好的耐化學腐蝕性和金屬表面附著性能,并且在熱穩定性、耐蝕性和耐老化性等方面表現優異,常被研究人員用作改性劑以對其他樹脂進行改性。如圖5所示,環氧樹脂醚鍵上亞甲基活潑易發生鏈轉移反應,單體可與丙烯酸和丙烯酸丁酯形成接枝共聚物,改性后的環氧-丙烯酸樹脂在防腐蝕和耐高溫性能等方面有了很大的提高。

圖5 環氧聚合改性丙烯酸高分子鏈機理

沈文軍等選用乳膠束包裹的方式以水為反應相,使用雙酚A型環氧樹脂對丙烯酸進行乳液聚合反應制得丙烯酸酯乳液,并對涂層性能進行分析。結果顯示環氧改性丙烯酸樹脂可以實現共聚,乳膠粒子呈圓球狀,涂層的力學性能和耐蝕性均有明顯提高,可以滿足金屬腐蝕防護領域的應用要求。

王璐等采用環氧樹脂E-20、桐油酸和亞麻油酸共同復配合成了環氧酯樹脂,再與丙烯酸進行接枝聚合反應制得水性環氧酯-丙烯酸乳液,以此乳液作為樹脂基調制得到耐蝕水性涂料。性能測試結果表明,在環氧-丙烯酸接枝協同作用下,涂層具有更好的耐水性和耐蝕性。

閆福安等采用亞麻酸和丙烯酸將環氧樹脂開環酯化,得到單脂肪酸環氧酯丙烯酸酯,再以此作為中間體,與丙烯酸樹脂進行接枝共聚,制備了水性環氧酯-丙烯酸樹脂雜化體。研究了中間體與丙烯酸酯單體質量配比、酸值、各單體用量等因素對水性雜化體改性以及涂層性能的影響。結果顯示,水性環氧酯與丙烯酸酯的化學接枝反應效果良好,形成的雜化體穩定且均勻。中間體與丙烯酸單體的最佳質量比為0.8∶1~1.1∶1,親水單體最佳質量分數為5.2%~6.9%,涂層在金屬基材上的耐蝕性良好,耐鹽水性能超過14天,可以滿足金屬材料的防腐蝕要求。

5 片狀填料改性涂層

片狀金屬鱗片及石墨烯等具有比強度高、高導電率、高徑厚比等諸多特性,在防腐蝕領域有廣泛應用。高強度片狀金屬鱗片及石墨烯可以有效增強涂層的耐摩擦、硬度、附著力等;高導電率使其為金屬材料提供陰極保護作用,且有效增強陽極材料的利用率;高徑厚比可以使更多層數的填料均勻分布在固定厚度涂層內;更大的搭接率增加了腐蝕介質透過涂層的滲透路徑,起到明顯的阻隔作用。

ZHANG等采用硅氧烷對水性丙烯酸乳液進行改性得到了硅氧烷-丙烯酸復合改性乳液,采用片狀鋅鋁鱗片代替傳統球狀鋅粉作為防銹功能填料,輔助以防銹劑、成膜助劑等相應助劑制得無VOC的環保水性富鋅涂料。電化學腐蝕測試結果顯示改性涂層的腐蝕電位更高,腐蝕電流明顯降低,涂層耐蝕性提升明顯。這是因為鋅鋁鱗片的活潑性高于鐵基金屬,形成犧牲陽極的陰極保護效應,同時較大徑厚比的鱗片有很好的物理屏蔽作用,可以延緩腐蝕介質滲透涂層接觸基材。硅氧烷明顯改善了涂層的表面疏水性能,減少了水分子的滲透。

謝炎坤等以硅酸鉀溶液與硅溶膠為原材料合成了硅酸鉀溶液,并采用四甲基氫氧化銨(TMAH)對硅丙乳液進行催化水解,將硅丙乳液與硅酸鉀與硅溶膠進行復配得到改性水性丙烯酸乳液,采用有機-無機復合雜化方法在乳液中添加鋅粉作為填料制得水性無機硅酸鉀富鋅涂料。研究了有機硅含量對涂層理化性能的影響及其改性機理。結果表明,硅丙乳液通過TMAH進行催化水解改善了硅丙乳液的分散性,促進無機-有機雜化反應的進行。添加鋅粉后涂層的致密性、耐海水腐蝕等理化性能有了明顯提升。涂層硬度達到5 H,附著力為1級,7天去離子水和海水浸泡后無異常。

趙維等采用自制有機硅預聚體、丙烯酸丁酯、丙烯酸甲酯作為原料,以石墨烯作為改性劑,通過乳液共聚反應制得石墨烯-硅丙乳液,在金屬基材表面制備成膜。涂層性能測試結果顯示,在復合乳液中均勻分散的石墨烯能在復合乳膠膜中形成網狀物理隔膜層,起到屏蔽作用。石墨烯改性涂層的耐化學介質和耐鹽霧腐蝕等性能明顯增強,石墨烯質量分數在5%時,涂層的耐腐蝕性能達到最佳。

費貴強等借助Hummers法自制了氧化石墨烯(GO),然后采用原位聚合法制備了氧化石墨烯改性的水性聚氨酯-丙烯酸復合乳液。并對涂層微觀結構及耐蝕性進行了表征。結果表明氧化石墨烯在水性丙烯酸乳液中的分散效果較好,隨著GO含量的增加形成的乳液粒子先增大后減小。GO質量分數為0.5%時,涂層的耐鹽霧時長較改性前增加了10天,腐蝕電流密度降低了超過1個數量級。

結束語

隨著政府環保政策的逐步完善和民眾環保意識的逐漸增強,工業防腐蝕涂料也逐步推廣環保化。水性丙烯酸因較易實現水性化且與有機或無機材料都具有較好相容性,方便進行改性等特點,被廣泛應用于無污染水性防腐蝕涂料的研發與應用中。

為改善水性丙烯酸的部分性能缺陷,研究者通過乳液粒子結構改良工藝、高分子鏈接枝聚合、納米材料復合改性、添加功能填料等方法提升乳液自身或涂料的力學性能、耐蝕性等,但采用有機氟和磷酸酯對水性丙烯酸改性的成本較高,不適于產業化應用,而且針對防腐蝕涂料服役條件不同,選用的改性方法也需進行相應調整。在金屬防腐蝕領域,制備丙烯酸基水性涂料時,除了對乳液高分子鏈或結構進行改良,還要選用合適的材料添加到乳液中進行復配,提升涂層的綜合性能。采用超支化接枝納米材料改性的碳鈦籠涂層因形成荷葉效應的微納結構,可有效改善水性涂層吸水率高的問題,并且已在金屬防腐蝕領域得到了多次示范性應用,在具有零VOC的同時,表現出較好的成膜性能、耐候性、耐海洋大氣腐蝕、耐化學介質等特點。

目前水性金屬防腐蝕涂料大多仍處于實驗室研究階段,其在耐蝕性、耐水性等方面存在較大短板,在金屬防腐蝕尤其是船舶與海洋裝備等重防腐蝕領域還不足以全完替代溶劑型防腐蝕涂料。隨著今后研究深入,會有更多新材料、新工藝應用于水性涂料的開發過程中,有助于加快金屬防腐蝕涂料環保化的進程。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414