蒸汽發生器是壓水堆核電站中連接一回路與二回路的關鍵部件,其可靠服役對于核電站的安全運行有重要的意義。將蒸汽發生器內的傳熱管與管板焊接,目前使用的焊接材料是鎳基耐蝕合金[1,2]。焊接接頭是整個結構件的薄弱環節,因此對其質量的要求極為嚴格。蒸汽發生器傳熱管焊接有較高的高溫失塑裂紋的敏感性,返修率比較高。高溫失塑裂紋,是一種奧氏體基材料在高溫下塑性缺失引起的沿晶開裂裂紋[3,4]。高溫失塑裂紋的尺寸較小,不易檢測,隱蔽性強,因此潛在的危害極大。核電站的非計劃停堆或暫停運行,40%是蒸汽發生器傳熱管失效破裂造成的[5],而腐蝕是傳熱管失效的主要原因[6]。傳熱管用材由最初的18-8型奧氏體不銹鋼發展為目前的鎳基高Cr合金,在此優化過程中材料的耐蝕性不斷提高。目前使用的鎳基合金690(UNS N06690)具有綜合的力學性能和優異的耐腐蝕性能[7]。因為焊縫金屬須經歷特殊的焊接熱循環作用,其耐蝕性尤為重要。新型的鎳基焊材ERNiCrFe-13(FM 52MSS)是一種含Cr量較高的鎳基焊材。與目前核電行業中廣泛應用的焊材ERNiCrFe-7A(FM 52M)不同,在這種合金中添加了一定含量的微量元素Mo[8,9]。研究人員從抵抗高溫失塑裂紋的角度考察了Mo元素對鎳基焊縫材料力學性能的影響,發現這種焊材具有更高的抵抗高溫失塑裂紋開裂的能力[10,11]。但是關于FM 52MSS鎳基焊材的耐腐蝕性能,鮮有報道。添加Mo元素影響焊縫熔敷金屬中元素在焊接過程中的偏析以及析出相的析出行為,因此有必要研究Mo元素對該新型鎳基焊材耐腐蝕性能的影響。

關于Mo元素對耐蝕合金耐蝕性能的影響,國內外學者已有相關的研究報道,但是結論并不統一。Bogdan等[12]認為,提高Mo含量能降低鈍化膜的破裂傾向、提高奧氏體不銹鋼抗點蝕和縫隙腐蝕等局部腐蝕的能力。李曉延等[13] 研究了哈氏合金C-276焊縫金屬的耐蝕性,發現在氧化性介質中Mo元素使TCP相易被腐蝕,而晶界上TCP型的析出相增大了晶界和晶粒之間化學成分和結構的不均勻性,增大了焊縫金屬晶間腐蝕敏感性。吳東江等[14] 研究了C-276/316L異種焊接接頭腐蝕性能,認為Mo元素的偏析促使焊縫組織在酸性和中性溶液中發生了枝晶間腐蝕。由此可見,微量元素Mo的添加對焊縫金屬的局部腐蝕行為有顯著的影響。本文研究不同Mo含量熔敷金屬在硝酸溶液中的局部腐蝕行為,分析Mo元素對焊縫金屬點狀腐蝕、晶間腐蝕和枝晶間腐蝕等局部腐蝕敏感性的影響。

1 實驗方法

在FM 52MSS焊絲成分的基礎上設計并制備了三種不同Mo含量的鎳基焊絲,分別標記為0Mo,2Mo和4Mo。焊絲直徑約為1.2 mm。

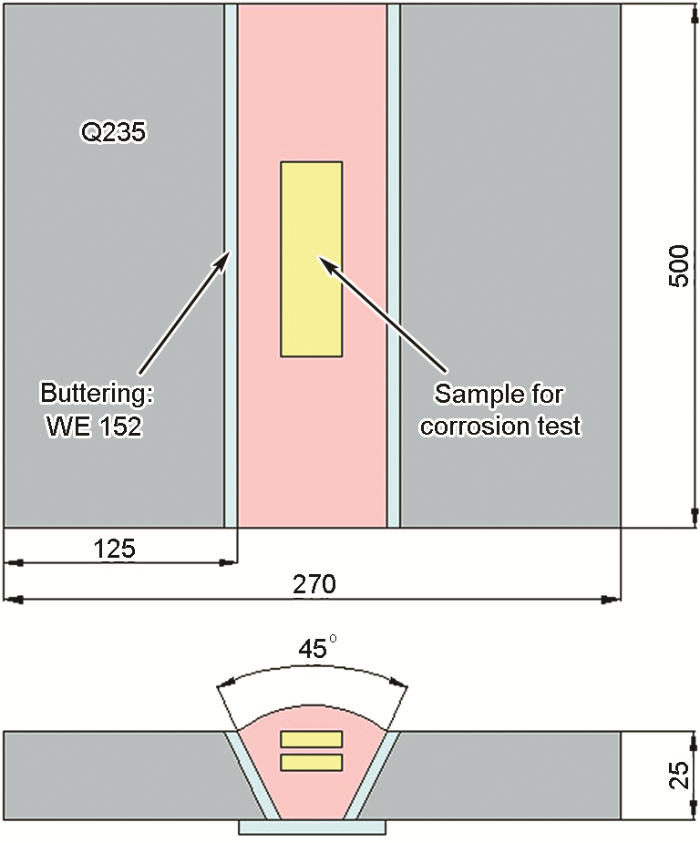

用半自動冷絲填充鎢極氬弧焊進行多層多道堆焊實驗。母材選用低合金鋼Q235,尺寸為500 mm×125 mm×25 mm。沿長邊加工出22.5°單V型坡口。為防止進行多層多道堆焊時母材的稀釋作用,影響對焊縫金屬耐腐蝕性能評估,用WE 152焊條在Q235鋼板坡口上堆焊出厚度約為7 mm的隔離層。

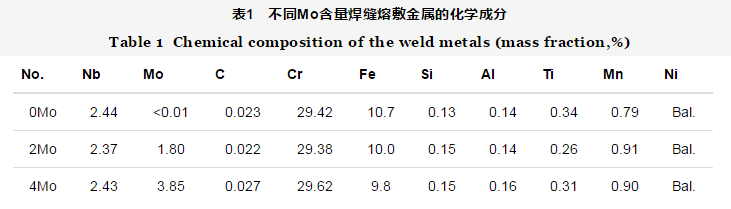

將兩塊堆焊有隔離層的Q235試板裝配成V型坡口,進行熔敷金屬的填充堆焊,如圖1所示。焊接參數為:電壓:10.5~11.0 V;電流:160~240 A;送絲速度:900~1100 mm/min;行走速度:85~110 mm/min;氣體保護:99.999%純氬氣,氣體流速:20 L/min;占空比:50%。為了降低焊縫金屬熱裂紋開裂傾向,將焊縫層間溫度控制在100℃以下。三種焊縫熔敷金屬成分如表1所示。根據RCC-M 2007標準,對焊縫金屬進行焊后去應力退火處理,熱處理工藝為:馬弗爐中620℃保溫29 h后出爐空冷。

圖1 焊接接頭的示意圖和取樣位置

使用電火花式線切割機從熔敷金屬橫截面中心取樣,試樣經過150#,400#,800#,1200#和2000#砂紙磨削后用粒度為2.5 μm的金剛石拋光膏進行拋光。之后在10%的鉻酸水溶液中對試樣表面進行電解腐蝕,電解參數為:直流電壓5 V,腐蝕時間30~60 s。電解腐蝕后用10%草酸水溶液清洗試樣的表面,去除表面附著的電解腐蝕產物。用金相顯微鏡和掃描電子顯微鏡觀察不同Mo含量焊縫熔敷金屬的微觀組織形貌。用掃描電鏡中配備的X射線能譜(EDS)分析焊縫組織中析出相的成分。為了確定焊縫中析出相的種類,用7% CH3OH+93% HCL電解液對焊縫中析出相進行電解萃取,電解電流為0.36 A。析出相萃取后烘干,進行X射線衍射(XRD)對析出相進行物相分析。

依據標準ASTM A262-2015中硝酸實驗的相關規定進行腐蝕實驗。用電火花切割方法沿焊縫縱向方向取樣,每種焊縫金屬取兩塊試樣,尺寸為33 mm×11 mm×4 mm,如圖1所示。將試樣表面機械磨削拋光后,在117℃含有65%硝酸水溶液的錐形瓶中連續浸泡48 h。對不同成分不同狀態試樣均單獨進行浸泡實驗,以避免試樣之間發生干擾。為了保證實驗可靠進行,硝酸溶液體積與試樣表面積之比均保持在20 mL/cm2以上。用分析天平測量實驗前和實驗后試樣的質量,精確到0.0001 g。采用失重法評估熔敷金屬試樣的腐蝕速率。將同一狀態同一成分兩塊試樣的腐蝕速率平均值作為焊縫熔敷金屬的腐蝕速率。用電子掃描顯微鏡觀察試樣的腐蝕形貌。

2 結果和討論

2.1 熔敷金屬的微觀組織

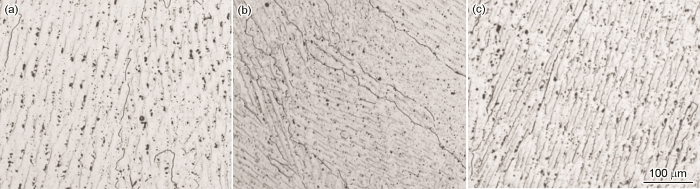

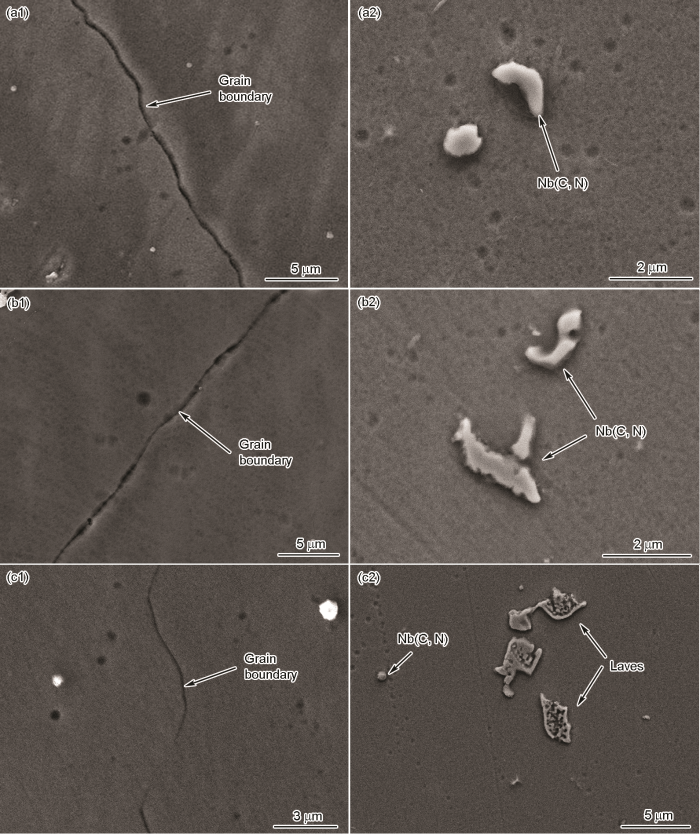

圖2給出了不同Mo含量焊縫熔敷金屬的金相組織形貌,可見不同Mo含量的熔敷金屬均為典型的樹枝晶組織。由于具有較高的Ni含量,基體為全奧氏體結構。焊縫中第二相粒子主要分布在枝晶間區域。用XRD以及EDS分析焊縫熔敷金屬中的析出相,主要有MC(M代表Nb,Ti)和Laves相兩類析出相存在于焊縫熔敷金屬中[15]。Mo含量的提高促進了Laves相在鎳基焊縫中的析出。圖3給出了各焊縫組織中晶界與析出相的形貌。可見在焊態下在熔敷金屬晶界上未發現富Cr的碳化物,因為焊縫中具有較高的Nb含量以及較低的C含量,Nb元素通過形成穩定的NbC相起固定C元素的作用。加之在焊接過程中較高的冷卻速度,焊縫在高溫區停留時間較短,因而富Cr的碳化物來不及在晶界上析出。從圖3c2可以看出,Laves相具有共晶形貌特征且尺寸較大,約有3~4 μm。X射線能譜對Laves相的成分分析發現,Laves相中Nb,Mo元素的含量較高而Ni,Cr元素等的含量較低[15]。邸新杰等[16]研究鎳基焊縫的凝固行為時指出,在鎳基合金中Mo元素能降低L→(γ+Laves)共晶轉變時所需要的Nb含量,從而促進Laves相在鎳基焊縫中的共晶析出。由此可見,該FM 52MSS型熔敷金屬中Mo含量達到4%(質量分數)時在焊縫金屬凝固過程中在枝晶間會析出大尺寸的Laves相。Mo含量較低時熔敷金屬中析出相主要為(Nb, Ti)C,未發現形成Laves相(圖4a2, b2)。

圖2 焊態熔敷金屬的金相組織

圖3 焊態下不同Mo含量焊縫熔敷金屬中的析出相

圖4 熱處理后不同成分焊縫熔敷金屬的組織形貌

焊縫金屬在620℃保溫29 h后枝晶間的析出相未發生明顯的變化,其原因可能是熱處理的時間較短。但是,由于晶界具有較高的能量,元素擴散速度快,在晶界析出了細小的富Cr的碳化物。圖4給出了焊縫熔敷金屬經過焊后去應力退火后的晶界形貌。鎳基焊縫金屬中含有較高的Cr含量,經過去應力退火處理晶界附近的Cr元素可發生一定的短程擴散,在晶界上與C元素結合形成富Cr的碳化物。

2.2 焊態熔敷金屬腐蝕

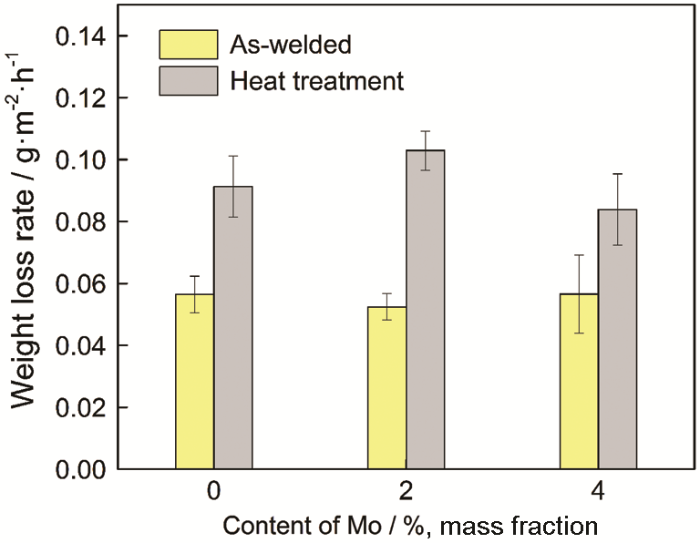

圖5給出了本實驗所用的三種焊縫熔敷金屬在硝酸溶液中的失重速率。可以看出,不同Mo含量的焊態熔敷金屬在65%硝酸溶液中呈現較低的失重速率且差異較小,約為0.055 g/m2·h,說明焊縫熔敷金屬在硝酸溶液中具有較好的腐蝕抗力。但是不同成分的熔敷金屬浸泡后的表面腐蝕形貌存在著明顯的差異。圖6給出了不同Mo含量焊縫熔敷金屬在65%硝酸溶液中經過48 h浸泡后的腐蝕形貌。可以看出,鎳基焊縫熔敷金屬在氧化性介質中發生了多種局部腐蝕行為。除了發生輕微程度的晶間腐蝕 (Intergranular corrosion, IGC)外, 在熔敷金屬中也出現了點蝕行為(Pitting corrosion),且隨著Mo含量的提高熔敷金屬點蝕敏感性加重。從圖5c可以看出,點蝕坑密而深,成為4Mo焊縫熔敷金屬中的主要腐蝕類型。

圖5 焊縫金屬的失重速率與Mo含量的關系

圖6 不同Mo含量焊態熔敷金屬的腐蝕形貌

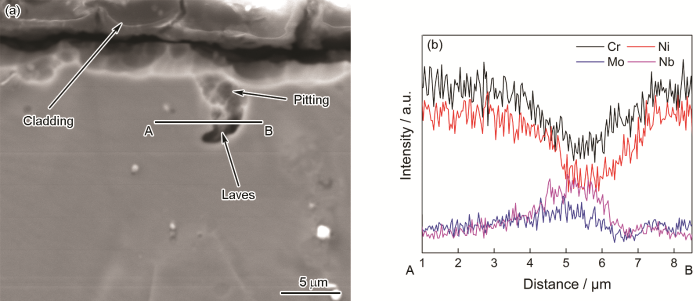

耐蝕合金點蝕行為的發生主要是由于合金表面鈍化膜不穩定,局部發生破裂而引起的穩定快速腐蝕[17]。從圖6可以看出,點蝕坑主要發生在枝晶間析出相附近。由前文的組織分析可知,Mo元素能促進大尺寸共晶Laves相在熔敷金屬枝晶間的析出。X射線能譜成分分析表明,相比周圍基體成分,Laves相富含Nb,Mo元素,但是Ni和Cr元素含量相對較低。Ni、Cr元素的含量對奧氏體材料的耐腐蝕性能的提高具有重要的影響[18]。提高奧氏體合金中Ni,Cr等合金元素的含量能提高材料表面鈍化膜的穩定性。而Laves相在枝晶間的大量析出增大了熔敷金屬的組織不均勻性,降低了鈍化膜的穩定性。另一方面,在氧化性介質中Laves相與基體之間存在電化學差異,能形成腐蝕原電池。微電池的形成使富Mo元素的Laves相發生快速腐蝕溶解[13]。如圖7所示,通過對腐蝕坑的截面進行觀察,發現在點蝕坑中存在未完全溶解的Laves相。這表明,Laves相促進了點蝕形核,提高了熔敷金屬點蝕敏感性。因此4Mo熔敷金屬在硝酸溶液中浸泡48h后出現了明顯的點蝕行為,腐蝕坑較為明顯。趙樸[19]也指出,Mo能提高不銹鋼在還原性介質中的抗點蝕能力,但是在氧化性介質中沒有明顯的作用。本文的研究結果也表明,在氧化性介質中Mo元素能促進Laves相等的析出,不利于提高焊縫金屬的抗點蝕性能。

圖7 4Mo焊縫熔敷金屬點蝕坑截面的形貌

2.3 熱處理態焊縫熔敷金屬的腐蝕

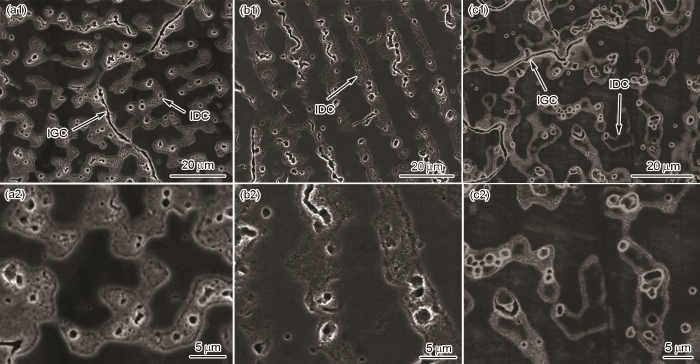

如圖5所示,各熔敷金屬在620℃保溫29 h后的失重速率約為0.10 g/m2·h,相比焊態條件下增加了將近一倍。可以看出,焊后去應力退火處理后熔敷金屬的耐蝕性明顯降低。圖8給出了焊后去應力退火處理后各焊縫熔敷金屬在氧化性介質中的腐蝕形貌,可見各焊縫熔敷金屬均出現了較嚴重的晶間腐蝕和點蝕。晶間腐蝕行為的加重,與熱處理過程中晶界上富Cr相的析出有關。晶界與晶粒本身之間的結構與電化學的不均勻性,是造成晶間腐蝕的主要內在因素。環境介質能擴大晶界與晶粒之間的電化學差異,是促使材料具有晶間腐蝕敏感性的外在因素。根據貧Cr理論,晶界周圍貧Cr區的產生會加劇晶界與晶粒之間的電化學差異,增大晶間腐蝕傾向。由于在焊接過程中熔敷金屬冷卻較快而在敏化溫度停留時間較短,如圖3所示,在焊態熔敷金屬組織中晶界上基本沒有碳化物析出,晶界與晶粒之間電化學差異比較小,晶間腐蝕敏感性較小。因此,焊態熔敷金屬在硝酸溶液中浸泡后只發生了輕微程度的晶間腐蝕(圖6)。經過620℃焊后去應力退火處理后,如圖4所示,不同成分焊縫熔敷金屬晶界上均有富Cr的碳化物析出。富Cr相的析出使晶界周圍Cr被消耗,而晶內的Cr元素未能進行充分的長程擴散彌補晶界周圍Cr的消耗,使晶界周圍出現了一定的貧Cr區。貧Cr區的存在加大了晶界與晶粒之間的電化學差異,增大了熔敷金屬的晶間腐蝕敏感性[20]。因此,去應力退火后熔敷金屬在硝酸溶液中的晶間腐蝕程度加重,腐蝕裂紋較深。

圖8 熱處理態不同Mo含量焊縫熔敷金屬的腐蝕形貌

與焊態熔敷金屬相比,620℃退火處理后各熔敷金屬出現了一種新的腐蝕行為—枝晶間腐蝕 (Interdendritic corrosion, IDC)。這種局部腐蝕行為也是熱處理態熔敷金屬中一種較為嚴重的腐蝕類型。如圖8a1、 a2所示,枝晶間區域已被嚴重腐蝕(灰白色部分),而黑色部分的枝晶干沒有發生腐蝕。隨著Mo含量的提高,熔敷金屬中枝晶間腐蝕程度逐漸減輕。如圖8c1和c2所示,經過48 h浸泡后4Mo焊縫熔敷金屬枝晶間區域僅表現出剛剛開始發生腐蝕的痕跡,枝晶間還有較多的黑色部位未發生腐蝕。其中圖8a2、 b2、 c2是對圖a1、b1、 c1中枝晶間腐蝕形貌的放大圖。可以看出,Mo元素降低了熱處理態熔敷金屬枝晶間腐蝕敏感性。對焊后熱處理態的熔敷金屬進行枝晶間成分分析發現,熱處理后熔敷金屬枝晶間元素分布存在較大差異,特別是Ni,Cr等基體元素在枝晶間的貧化程度存在明顯的區別。圖9給出了焊后去應力退火后枝晶間元素分布結果。可以看出,隨著Mo含量的提高枝晶間Ni,Cr等元素的貧化程度減弱。如圖9c所示,Mo含量(質量分數)達到4%時熔敷金屬枝晶間Cr,Ni元素基本不再貧化。這表明,在焊后去應力退火處理過程中Mo元素抑制了枝晶間Cr,Ni元素的擴散再分配。

圖9 熱處理態熔敷金屬枝晶間元素的分布

Peng等[21]用俄歇電子能譜分析了182(ENiCr-3)合金枝晶間的元素分布,認為導致枝晶間腐蝕的根本原因是焊縫金屬枝晶間存在貧Cr區。Tsai等[22]研究182合金焊縫焊后熱處理對其耐腐蝕性能影響時也認為,枝晶間腐蝕的產生與熱處理過程中元素的再分配有關。在620℃熱處理過程中,由于時間比較短在枝晶間未發現在保溫過程中有析出相析出,但是發生了一定程度的元素再分配,如圖9所示。Nb、Mo元素屬于焊接過程中容易發生偏析的元素,在焊縫凝固過程中容易偏析于枝晶間。因此,相比枝晶干枝晶間應該有更高的Nb、Mo含量。在熱處理過程中,因Nb、Mo元素的原子較大在短時間內很難發生擴散。但是,Ni,Cr,Fe等元素可發生一定的短程擴散。從圖9可以看出,去應力退火后在焊縫熔敷金屬枝晶間存在有一定的Ni、Cr貧化現象,且隨著Mo含量的提高Ni、Cr的貧化程度逐漸減弱。這可能與Mo元素在熱處理過程中與Cr元素的交互作用有關,影響了Cr元素的擴散分配。另一方面,Mo元素在枝晶間的固溶量增大也能提高枝晶間的腐蝕電位。因此,Mo含量的提高使熱處理態熔敷金屬枝晶干與枝晶間的不均勻性降低,熱處理態熔敷金屬枝晶間腐蝕抗力提高,枝晶間的腐蝕程度減輕。

結果表明,Mo元素影響熱處理過程中Cr元素的擴散再分配,增大焊縫熔敷金屬抵抗枝晶間腐蝕的能力。但是Mo元素超過4%時促進Laves相等TCP相在熔敷金屬中析出,富Mo而Ni、Cr元素相對貧化的TCP相在硝酸溶液中會與基體構成微電池,容易發生腐蝕溶解,促進點蝕發生,降低熔敷金屬的點狀腐蝕抗力。

3 結論

(1) Mo元素能促進Laves相在鎳基焊縫熔敷金屬中的析出,在硝酸溶液中優先發生腐蝕溶解,促進點蝕的發生,降低了鎳基焊縫金屬的局部腐蝕抗力。

(2) 焊后去應力退火促進了晶界上富Cr相析出,增大了熔敷金屬晶間腐蝕敏感性。

(3) 焊后去應力退火后焊縫熔敷金屬在硝酸溶液中的枝晶間腐蝕,與退火過程中Ni、Cr等元素的擴散再分配有關。Mo元素能抑制退火過程中枝晶間Cr元素的貧化,降低熱處理態熔敷金屬枝晶間與枝晶干之間的不均勻性,使熔敷金屬在硝酸溶液中的枝晶間腐蝕敏感性降低。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414