導讀:采用極化曲線和電化學阻抗譜法,研究了在3.5%的NaCl溶液中二級時效應力對Al-Zn-Mg-Cu鋁合金(7A04)電化學腐蝕特性的影響。研究結果表明,在0-300 MPa二級時效應力內,隨著應力增加7A04鋁合金腐蝕電位先增加后降低,自腐蝕電流先減小后增大,在200 MPa時其耐電化學腐蝕性能最佳,對應腐蝕電位和自腐蝕電流密度分別為-0.753V 和5.249×10-7A·cm-2;與無應力和單級應力時效相比,7A04鋁合金二級應力時效后的腐蝕電位和交流阻抗更高,自腐蝕電流更小,但其對點蝕電位影響不顯著。7A04鋁合金應力時效后析出相分布和尺寸的改變是其耐電化學腐蝕性能提高的主要因素。

7xxx系高強鋁合金具有密度小、比強度高、斷裂韌度高等特點,在航空航天、汽車、軌道交通等領域廣泛應用。近年來,由于環保節能的要求,交通工具輕量化成為發展趨勢,優異性能的7xxx系高強鋁合金的需求量不斷增大,同時對該材料的力學性能和耐腐蝕性能提出了更高的要求。

析出相對鋁合金的耐腐蝕性能有非常顯著的影響,常規的T6熱處理(固溶+時效)可以使合金獲得高的力學性能,但其耐蝕性能較低。陳康華等研究表明兩步固溶處理可提高7xxx系鋁合金的晶間腐蝕、剝落腐蝕和應力腐蝕抗力。王超群等通過三級固溶工藝使7A04鋁合金力學性能大幅度提高,同時耐剝蝕性能等級由EC 提高到EA?。

應力時效(或蠕變時效)處理,即在合金時效過程中施加一小于屈服極限的應力,也可以改善合金的力學性能和耐蝕性能。目前尚缺少對于二級應力時效7xxx鋁合金腐蝕性能方面的研究,因此本研究將采用電化學方法(包括極化曲線和電化學阻抗圖譜),研究時效應力對7A04鋁合金腐蝕性能的影響,并結合SEM腐蝕形貌觀察初步探討其電化學腐蝕機理。

1 試驗方法

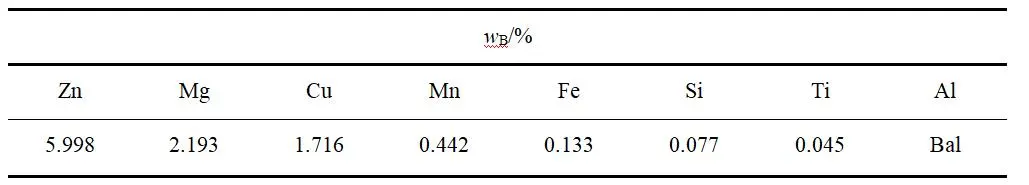

試驗材料為7A04鋁合金擠壓棒料,原始尺寸為Φ42 mm×150 mm。采用QSN-750型電火花直讀光譜儀進行化學成分測試,結果見表1。

表1 7A04鋁合金化學成分

1 .1 應力時效試驗

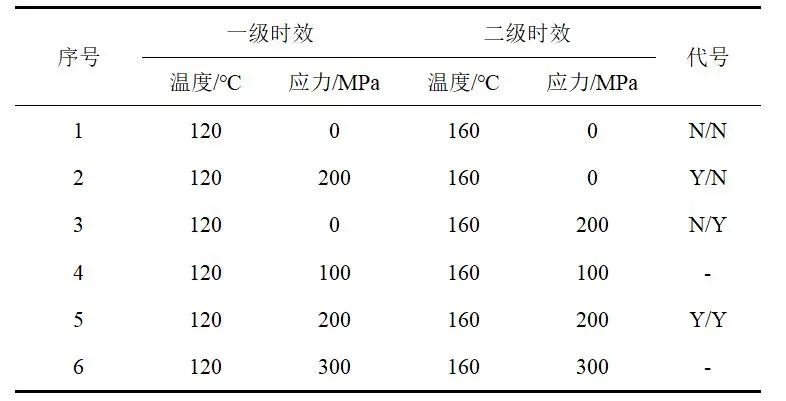

合金試樣采用480 ℃×2 h固溶處理,室溫下進行水淬,淬火后快速放入XYB305C微型電子萬能試驗機所配恒溫箱中進行不同時效應力(0、100、200和300 MPa)的120 ℃×2 h+160 ℃×3 h二級時效處理,見表2。7A04鋁合金二級時效具體實驗步驟為:①將試樣從室溫加熱至第一級時效溫度保溫20 min快速加載應力到設定水平,恒溫下保持應力2 h完成第一級時效;②繼續加熱至第二級時效溫度保溫20 min并加載到設定應力水平,恒溫下保持應力3 h完成第二級時效;③卸載并取出試樣冷卻到室溫。為保證熱處理環境一致,0 MPa(無應力)時效試驗也在恒溫箱中進行。

表2 7A04鋁合金二級應力時效試驗

1.2 電化學測試

電化學測試在CS310電化學工作站上完成,采用三電極體系在3.5% 的NaCl溶液中進行,其中飽和甘汞電極為參比電極(CE),鉑電極為輔助電極(RE),試樣為工作電極(WE)。極化曲線測試軟件為儀器自帶的Corr Warr,掃描速度為5 mV/s,測試范圍為-1.2~-0.2 V,數據分析軟件為C View。交流阻抗測量在開路電位下進行,測試軟件為儀器自帶的Z Plot,測試頻率范圍為105 ~10-2 Hz,幅值為10 mV的正弦波信號,分析軟件為Z View。測試試樣均用704硅橡膠封裝,留出1 cm2區域作為檢測區域。所有電化學測試均在室溫下進行,并且在試驗開始前浸泡試樣30 min,待自腐蝕電位穩定后再進行測試。

2 結果與討論

2.1 極化曲線

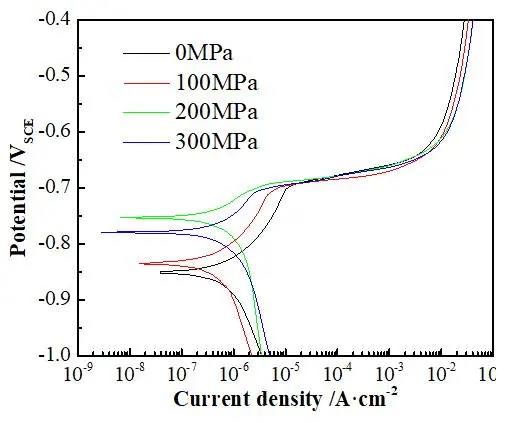

圖 1為7A04鋁合金不同二級應力時效試樣的極化曲線。時效應力的變化對7A04鋁合金點蝕電位影響不大。

圖 1 不同二級時效應力的7A04鋁合金極化曲線

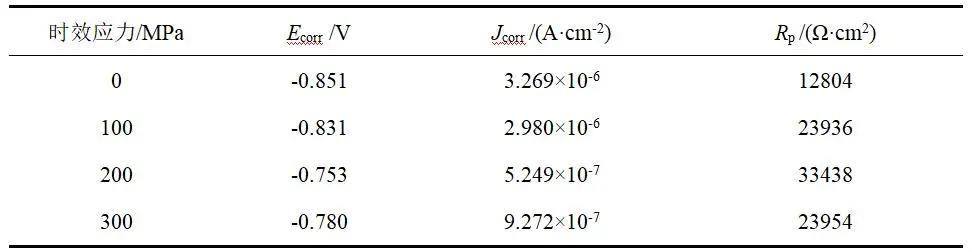

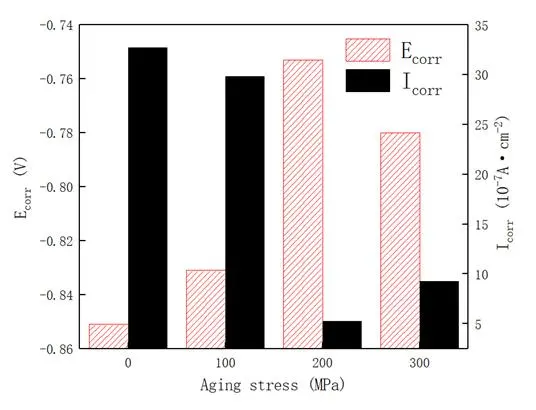

利用C View2軟件對7A04鋁合金不同時效應力下二級時效試樣極化曲線進行擬合,得出各試樣腐蝕電位(Ecorr)、腐蝕電流密度(Jcorr)和極化電阻(Rp)擬合值,見表 3。前兩者隨應力變化規律見圖 2。綜合腐蝕電位、腐蝕電流密度和極化電阻的比較分析,無應力時效試樣耐腐蝕性能最差,200 MPa應力時效試樣耐腐蝕性能最好。

表 3 不同二級時效應力的7A04鋁合金電化學參數時效應力/MPa

圖 2 腐蝕電位、腐蝕電流密度與二級時效應力的關系

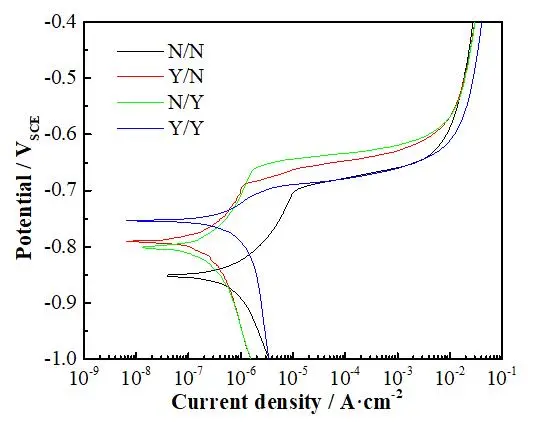

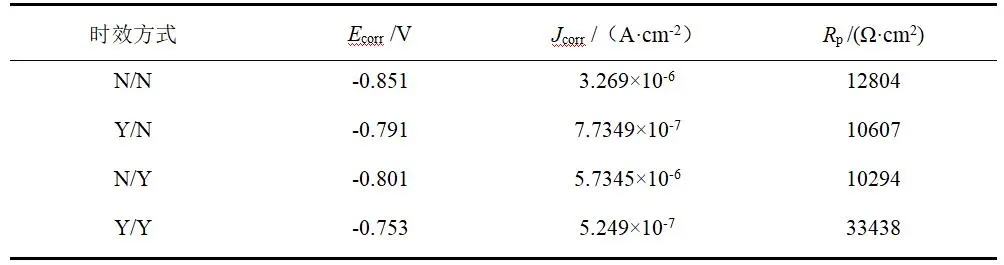

圖 3為200 MPa時效應力下不同應力時效方式下7A04鋁合金的極化曲線。可以看出,不同應力時效方式下試樣的極化曲線形狀類似,但腐蝕電位、點蝕電位和自腐蝕電流有顯著差別。二級應力時效試樣的腐蝕電位高于單級應力時效試樣。但從點蝕電位看,二級應力時效試樣耐點蝕能力和無應力時效試樣相當,但小于單級時效試樣。

圖 3 不同應力時效方式的7A04鋁合金極化曲線

表 4為基于圖 3的極化曲線的參數擬合結果,腐蝕電位和腐蝕電流密度隨時效模式變化規律見圖 4。

表 4 不同應力時效方式的7A04鋁合金電化學參數時效方式

圖 4 腐蝕電位、腐蝕電流密度與時效方式的關系電化學阻抗譜

2.2 電化學阻抗譜

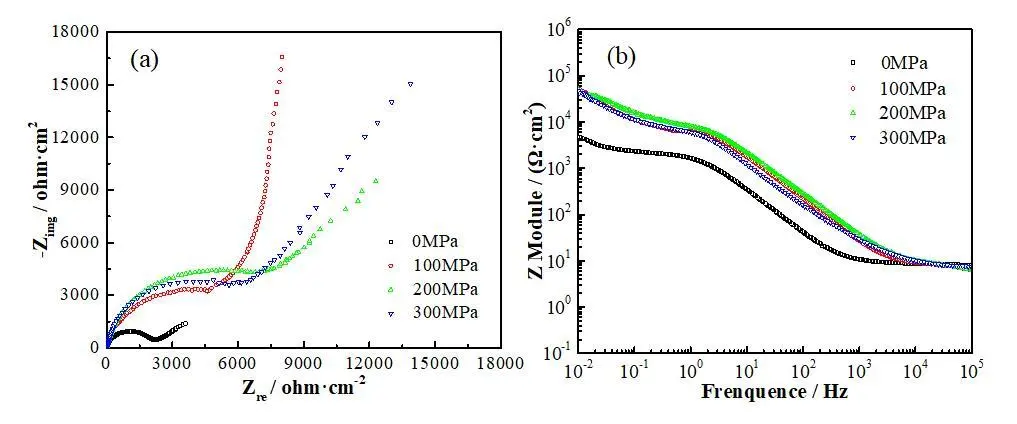

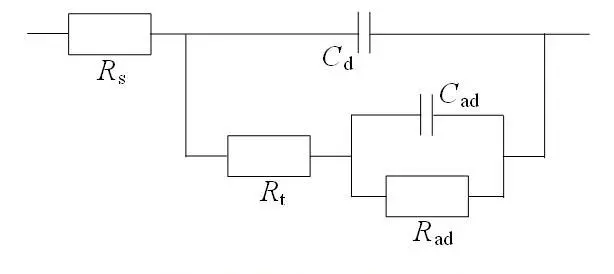

圖 5為不同時效應力水平下7A04鋁合金的電化學阻抗圖譜。可以看出,不同時效應力水平的試樣Nyquist圖均由兩段半圓弧構成,表明該體系有兩個時間常數。鋁合金試樣基體和腐蝕溶液之間的界面狀態可用圖 6所示的等效電路來表示;其中,Rs為溶液電阻,Rt為電荷轉移電阻,Rad為擴散電阻,Cad為腐蝕產物擴散產生的雙電層結構,Cd表示為溶液與電極構成的雙電層結構。結合圖 5和圖 6可知,鋁合金試樣阻抗譜均由高頻容抗弧和低頻容抗弧構成,高頻側電容性的大半圓由電化學反應電阻Rt和雙電層電容Cd形成,低頻側半圓由腐蝕產物擴散影響而形成,頻率(f)為無限接近于0時的電極反應電阻則由Rt和Rad的串聯所決定,即其交流阻抗值由電荷轉移電阻與擴散電阻組成,二者共同決定交流阻抗值的大小。

(a) Nyquist圖 (b)Bode圖

圖 5 不同二級時效應力的7A04鋁合金電化學阻抗圖譜

圖 6 電化學阻抗譜等效電路圖

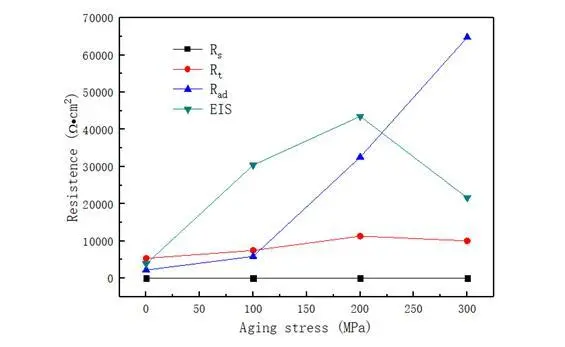

通過Z View軟件對不同時效應力水平下的7A04鋁合金電化學阻抗譜進行擬合,各擬合數據隨時效應力的變化見圖7。電荷轉移電阻Rt反映了電化學反應的難易程度,從電荷轉移角度分析,0<100<300<200 MPa,即無應力時效試樣最易進行電化學反應,200 MPa應力時效試樣電化學反應最難進行;擴散電阻Rad反應了腐蝕產物或者反應物擴散的難易程度,從擴散電阻Rad的角度比較,0<100<200<300 MPa;交流阻抗值EIS反映了進行電化學反應的快慢程度,從交流阻抗值EIS角度比較,0<300<100<200 MPa,且應力時效試樣與無應力時效試樣相差一個數量級,表明無應力時效試樣腐蝕速率遠大于應力時效試樣。電化學阻抗譜得出的結論與極化曲線相一致。

圖7 7A04鋁合金電化學阻抗參數隨二級時效應力的變化

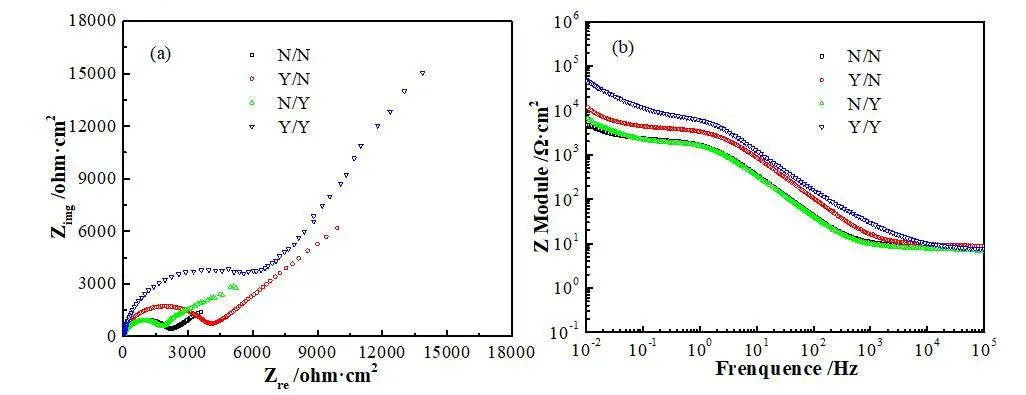

圖 8為不同時效應力時效方式下7A04鋁合金試樣的交流阻抗圖,圖 9為通過圖8獲得的各阻值擬合數據隨時效方式的變化圖。與無應力二級時效試樣相比,其余三組時效過程中由應力參與的試驗電荷轉移電阻和交流阻抗值均有提高,其中二級應力時效試樣值最大,其電化學阻抗最大,達43528 Ω·cm2,抗腐蝕性能最好。這與電化學極化曲線測試結果相一致,也印證了應力時效處理提高了7A04鋁合金抗腐蝕性能。

圖8 不同應力時效方式的7A04鋁合金交流阻抗圖(a)Nyquist圖; (b)Bode diagram圖

圖 9 7A04鋁合金交流阻抗參數隨應力時效方式的變化微觀腐蝕形貌

2.3 微觀腐蝕形貌

圖10為7A04鋁合金不同二級時效應力試樣的電化學腐蝕形貌。可以看出,腐蝕組織中主要有兩種腐蝕形貌,為分布于晶界處的腐蝕坑和基體上的小腐蝕坑。無應力時效試樣表面兩種腐蝕坑均有,大腐蝕坑較多,表明合金組織出現了嚴重腐蝕,見圖10a。100~300 MPa應力時效試樣表面主要呈現沿合金晶界分布的小腐蝕坑以及合金基體組織上更小的腐蝕坑,見圖10 b~圖10d,可見應力時效顯著增強了合金耐蝕性。其中,200 MPa應力時效試樣表面大腐蝕坑最少,基體表面較平整,表明其耐蝕性能最好。

(a)0 MPa; (b)100 MPa; (c)200 MPa; (d)300 MPa

圖10 不同二級時效應力的7A04鋁合金電化學腐蝕形貌

合金電化

學腐蝕性能受到合金基體、析出相尺寸及其分布的影響,而不同應力水平對時效析出相形成過程的影響不同,因此會導致其耐蝕性能改變。無應力時效時,由于析出相在晶界處的連續聚集,合金耐腐蝕性較差。當時效應力較低(100 MPa)時,通過應力時效處理后合金晶界無析出帶變窄,因此耐蝕性相對于無應力時效試樣有所提高。當時效應力適中(200 MPa)時,應力主要會作用于析出相在晶內和晶界處的形核,鋁合金未溶解第二相粒子和析出相分布更加均勻,不連續性分布增強,腐蝕面積小。而當時效應力較高(300 MPa)時,應力將促進析出相長大,同時基體因Zn、Mg的析出電位增加,從而與析出相的電位差增大,故耐蝕性又出現降低。

3 結論

(1) 在0~300 MPa二級時效應力內,隨著應力增加,7A04鋁合金腐蝕電位先升高后降低,自腐蝕電流先減小后增大;當時效應力為200 MPa時,其腐蝕電位最高,為-0.753 V,自腐蝕電流密度最小,為1.249×10-6 A·cm-2。與無應力和單級應力時效相比,7A04鋁合金二級應力時效后的腐蝕電位和交流阻抗更高,自腐蝕電流更小。

(2) 在0~300 MPa二級時效應力內,時效應力水平對7A04鋁合金點蝕電位影響不明顯。均在0.7 V左右;單級應力時效提高7A04鋁合金點蝕電位,但二級應力時效對合金點蝕電位影響不顯著。

(3) 7A04鋁合金二級應力時效的電化學阻抗大于單級應力時效和無應力時效,二級時效應力為200 MPa時,7A04鋁合金電化學阻抗最大,達43528 Ω·cm2。

(4) 7A04鋁合金應力時效處理改變了析出相的分布和尺寸,從而改變了合金的腐蝕行為,提高了合金耐電化學腐蝕性能。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741