(,南京 211100)

摘要:采用等離子噴涂技術(shù)制備了 FeCrMoCBY 鐵基非晶涂層,研究了鐵基非晶涂層在 3.5wt. %NaCl 溶液中浸泡不同時(shí)長后的電化學(xué)腐蝕性能和微觀組織結(jié)構(gòu)。結(jié)果表明,在 720h 的浸泡期間,涂層的耐蝕性經(jīng)歷了先提高后降低的變化,在浸泡 216h 時(shí)達(dá)到最優(yōu),腐蝕電流密度達(dá)到最低,為 3.393×10-5 A·cm-2,且此時(shí)涂層的表面更加致密,沒有明顯孔隙。在經(jīng)過 720h 浸泡后,涂層仍能保持在一個(gè)相對較低的腐蝕電流密度, 6.970×10-5 A·cm-2。

關(guān)鍵詞:等離子噴涂,鐵基非晶,涂層,耐蝕性

非晶合金在物理和力學(xué)等性能方面表現(xiàn)極為優(yōu)越[1],主要?dú)w因于兩點(diǎn),首先非晶合金不存在位錯、晶格缺陷、晶界等結(jié)構(gòu)缺陷[2、3];另外,就化學(xué)成分而言,非晶合金的元素分布均勻,不存在成分偏析等現(xiàn)象[4]。鐵基非晶涂層與由相同化學(xué)組分構(gòu)成的晶態(tài)涂層相比,其硬度、耐磨性等力學(xué)性能和耐腐蝕性能均更為優(yōu)異[5-8]。因而在海洋、礦山機(jī)械等對防腐耐磨性能要求較高的領(lǐng)域有廣泛的應(yīng)用。在鐵基非晶涂層的制備方面,等離子噴涂技術(shù)以其具有的熱源速度快,噴涂溫度高(大于 10000K),等離子焰流高度穩(wěn)定等諸多特點(diǎn),成為鐵基非晶涂層制備技術(shù)的焦點(diǎn)之一[9-12]。Liu 等[13]、Kobayashi 等[14]均成功應(yīng)用等離子噴涂技術(shù)制備出了鐵基非晶涂層。關(guān)于鐵基非晶涂層的耐蝕性也有多位學(xué)者進(jìn)行研究,Wang 等[15]的研究表明涂層在 3.5wt.%NaCl 溶液中自腐蝕電流相較鋼基體能夠降低兩個(gè)數(shù)量級。但有關(guān)浸泡對鐵基非晶涂層耐蝕性影響的研究還相對較少,本研究通過研究在 3.5wt.%NaCl 溶液中浸泡不同時(shí)長的鐵基非晶涂層電化學(xué)腐蝕性能和微觀組織結(jié)構(gòu),對等離子噴涂鐵基非晶涂層的耐蝕性進(jìn)行了探究。

1 實(shí)驗(yàn)方法

本實(shí)驗(yàn)以 Fe48Cr15Mo14C15B6Y2(質(zhì)量分?jǐn)?shù)%)非晶系粉末為噴涂材料,以 Q235 鋼為基體,通過美國 PRAXAIR 3710 型等離子設(shè)備制備涂層。噴涂以 Ar 為主氣和載氣,以 He 為輔氣。工藝參數(shù)如下,電流為 650A,主氣壓力為 50psi,輔氣壓力為 75psi,載氣壓力為 40psi,噴涂距離為 120mm。送粉率為 22.6g/min。

浸泡實(shí)驗(yàn)參照 JB/T7901-2001 標(biāo)準(zhǔn)[16]。浸泡過程中,為避免試樣非涂層面的影響,使用環(huán)氧樹脂對涂層進(jìn)行鑲嵌,另制作純環(huán)氧樹脂試樣塊作為對比樣,本實(shí)驗(yàn)浸泡總時(shí)長為 720h,浸泡溶液為 3.5(質(zhì)量分?jǐn)?shù))%NaCl 溶液,期間每 72h 更換一次浸泡溶液。

采用 CHI660E 型電化學(xué)工作站對浸泡了 1、72、216、432 和 720h 的噴涂態(tài)涂層分別進(jìn)行測試,其中參比電極為甘汞電極,輔助電極為鉑電極,工作電極為試樣,溶液為 3.5%NaCl溶液。使用 HITACHI-3400N 掃描電子顯微鏡(SEM)分別對噴涂態(tài)涂層截面和浸泡 216h、720h的涂層表面進(jìn)行觀察。使用 HORIBA-7021-H 能譜儀(EDS)分別對噴涂態(tài)涂層截面和浸泡 216和 720h 的涂層進(jìn)行元素分析。使用 D8 型 X 射線衍射儀(XRD)對噴涂態(tài)涂層和浸泡試驗(yàn)結(jié)束后的涂層分別進(jìn)行分析,掃描角度為 10°-90°。

2 結(jié)果與討論

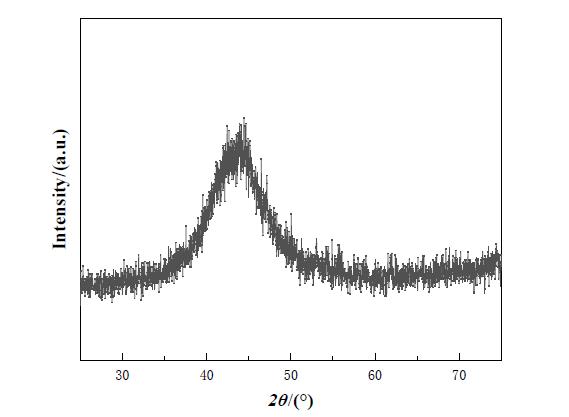

圖 1 為涂層的 XRD 圖譜,由圖可明顯觀察到涂層的 XRD 圖譜呈現(xiàn)典型非晶態(tài)組織特征,即在 2θ=45°的位置出現(xiàn)明顯寬化衍射峰。圖 2 為涂層截面形貌,涂層的厚度為 300-350μm,呈明顯層狀堆疊結(jié)構(gòu),層與層之間結(jié)合較為緊密,存在少量孔隙和微裂紋,通過軟件測算可得涂層孔隙率為 3.68%。

圖 1 噴涂態(tài)涂層的 XRD 圖譜

圖 2 噴涂態(tài)涂層截面顯微形貌

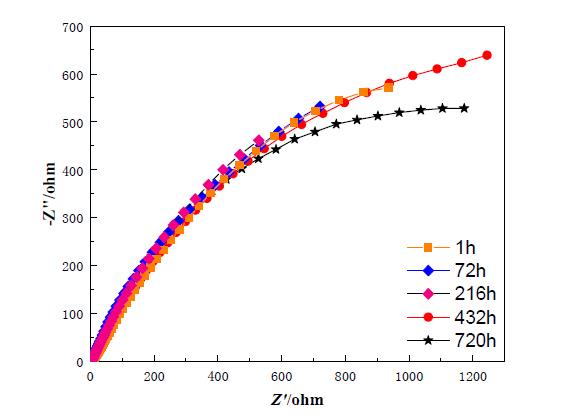

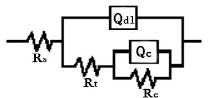

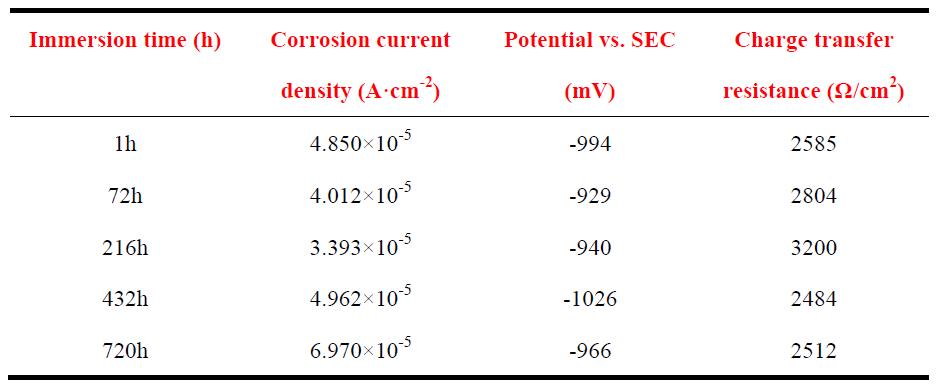

圖 3 為浸泡不同時(shí)間后涂層在 3.5%NaCl 溶液中的 Tafel 極化曲線,從圖 3 中可觀察到所有的涂層的極化曲線都存在明顯鈍化區(qū)。圖 4 為經(jīng)不同時(shí)段浸泡后的涂層在 3.5%NaCl 溶液中的 Nyquist 圖,從圖中可以觀察到涂層的 Nyquist 圖均呈單一容抗弧特征,說明腐蝕介質(zhì)在試驗(yàn)過程中未完全穿透涂層,反應(yīng)主要在涂層-溶液的接觸界面進(jìn)行。此時(shí)涂層的等效電路為 R(Q(R(QR))),如圖 5 所示,其中 Rs 為溶液電阻,Qc 和 Rc 分別代表涂層電容和涂層極化電阻,Qdl 和Rt 分別代表雙電層電容和電化學(xué)反應(yīng)電荷轉(zhuǎn)移電阻,Rt 是一個(gè)與腐蝕速度密切相關(guān)的參數(shù),Rt 越大,表明試樣的耐蝕性越好。通過對涂層 Tafel 曲線分析可得到涂層的腐蝕電位、腐蝕電流,對 Nyquist 曲線擬合分析可得到涂層的電化學(xué)反應(yīng)電荷轉(zhuǎn)移電阻 Rt,三組數(shù)據(jù)均如表 1 所列。涂層經(jīng)浸泡后的電化學(xué)腐蝕曲線特征與噴涂態(tài)涂層相差不大。經(jīng)過浸泡后,涂層的腐蝕電流密度先下降后有所上升,并在浸泡 216h 達(dá)到最低,3.393×10-5 A·cm-2;自腐蝕電位呈現(xiàn)先提高后降低的變化趨勢,表明在浸泡前期涂層的腐蝕傾向有所下降,但浸泡時(shí)間較長后,涂層的腐蝕傾向也重新開始回升。涂層的電化學(xué)反應(yīng)電荷轉(zhuǎn)移電阻隨浸泡時(shí)間的延長也呈現(xiàn)先提高后降低的趨勢。綜合電化學(xué)腐蝕結(jié)果分析,在 720h 的浸泡期間,涂層的耐蝕性經(jīng)歷了先提高后降低的變化,但值得注意的是,經(jīng)過 720h 的浸泡后,涂層依然保持在一個(gè)相對較低的腐蝕電流密度,6.970×10-5 A·cm-2,表明涂層經(jīng)浸泡后在耐蝕方面的表現(xiàn)仍非常優(yōu)異。

圖 3 經(jīng)過不同浸泡時(shí)長后涂層的 Tafel 極化曲線

圖 4 經(jīng)過不同浸泡時(shí)長后涂層的 EIS 圖譜(Nyquist)

圖 5 阻抗譜擬合電路模型

表 1 電化學(xué)腐蝕參數(shù)

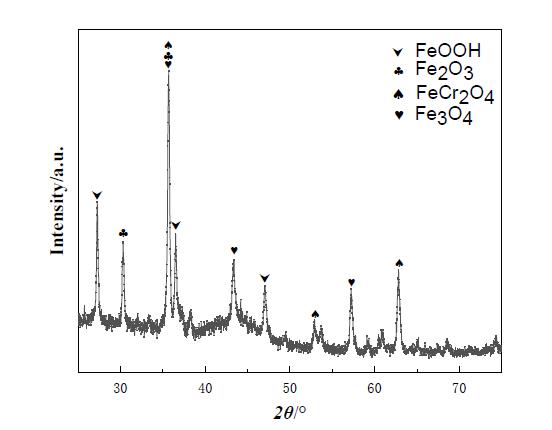

圖 6 為經(jīng)過 720h 浸泡后的涂層的腐蝕產(chǎn)物的 XRD 圖譜,可發(fā)現(xiàn)浸泡后的噴涂態(tài)涂層的腐蝕產(chǎn)物由 FeOOH、Fe2O3、FeCr2O4、Fe3O4 構(gòu)成,腐蝕產(chǎn)物中含有鉻的氧化物,結(jié)合前述電化學(xué)分析,推測可能是涂層在浸泡腐蝕初期 Fe 和 Cr 會同時(shí)參與腐蝕反應(yīng),由于 Fe 的腐蝕產(chǎn)物都呈現(xiàn)疏松的形態(tài),難以抑制腐蝕的進(jìn)行,因此浸泡前期涂層的電化學(xué)耐蝕性能較差,而經(jīng)過較長時(shí)間浸泡后涂層中生成了 Fe-Cr 混合腐蝕產(chǎn)物,Cr 具有顯著的鈍化特性,能生成鈍化膜,能夠延緩腐蝕的繼續(xù)進(jìn)行,但后期,在腐蝕介質(zhì)的長期作用下,Cr 的鈍化膜遭到破壞,因而涂層的耐蝕性有所下降。

圖 6 經(jīng)過 720h 浸泡后涂層的 XRD 圖譜

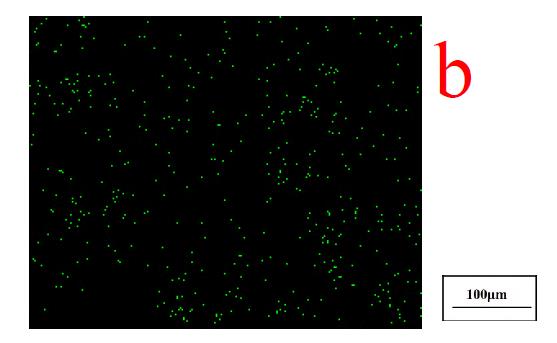

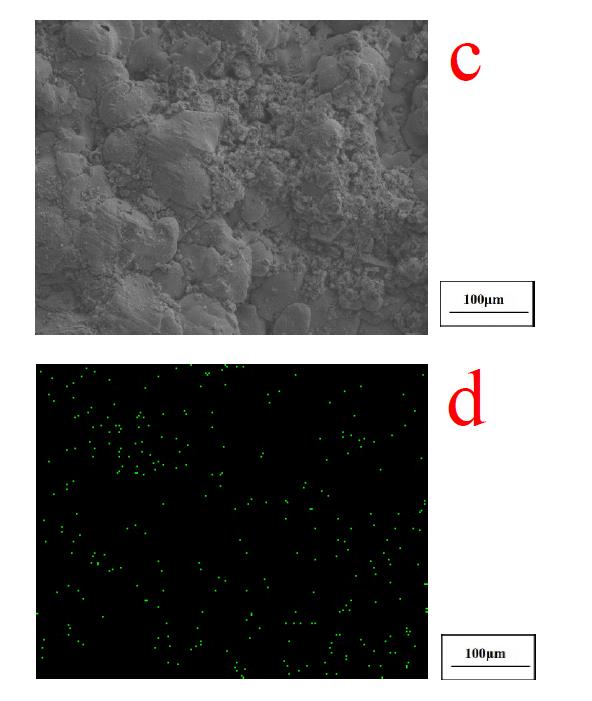

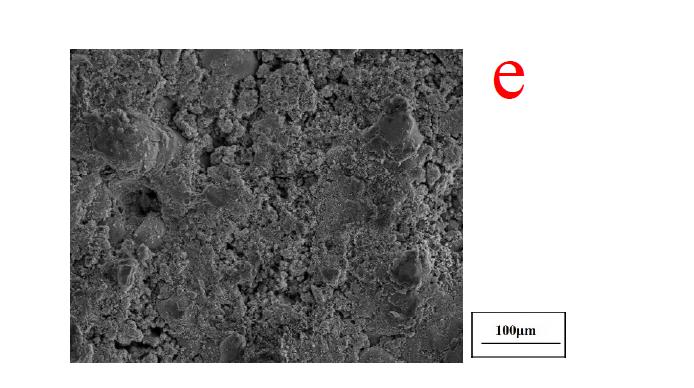

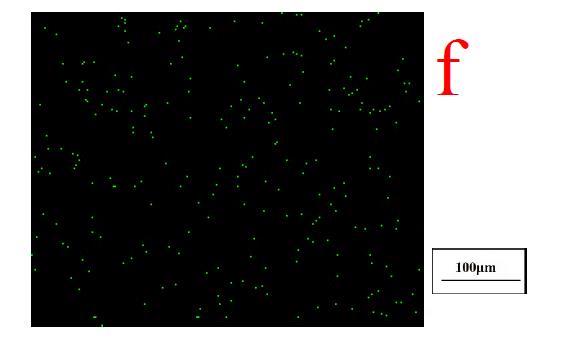

圖 7 為未浸泡和經(jīng)過 216 和 720h 浸泡后的涂層的微觀形貌及 Cr 能譜分析的結(jié)果。通過圖 7a 和 c 的對比,可以發(fā)現(xiàn)經(jīng) 216h 浸泡后,涂層表面被大量腐蝕物質(zhì)覆蓋,涂層表面比較致密,沒有明顯孔隙。結(jié)合能譜分析可以發(fā)現(xiàn),經(jīng)過 216h 浸泡后的涂層的 Cr 的分布偏聚現(xiàn)象較顯著,如圖 7d 所示,而且基本集中于腐蝕產(chǎn)物處,Cr 氧化物的生成提高了涂層的自腐蝕電位,降低了涂層的腐蝕傾向,同時(shí),腐蝕產(chǎn)物的堆積填補(bǔ)了涂層的缺陷部位,阻止了腐蝕介質(zhì)的進(jìn)一步侵蝕,涂層的耐蝕性有所提升。而通過圖 7e 可以發(fā)現(xiàn),經(jīng)過 720h 浸泡后,涂層表面開始變得疏松,腐蝕產(chǎn)物表現(xiàn)出松散顆粒狀態(tài),表明涂層繼續(xù)浸泡,腐蝕產(chǎn)物會受到腐蝕介質(zhì)的進(jìn)一步作用而失去防護(hù)的作用,而 Cr 的鈍化膜也在這一過程中遭到破壞,其共同導(dǎo)致了涂層耐蝕性的下降。

圖 7 未浸泡和經(jīng)過 216 和 720h 浸泡后的涂層的顯微形貌及 Cr 元素分布圖

3 結(jié)論

(1)鐵基非晶涂層經(jīng)浸泡后,在 216h 耐蝕性達(dá)到最優(yōu),腐蝕電流密度達(dá)到最低,為 3.393×10-5 A·cm-2;經(jīng)過 720h 浸泡后,涂層的腐蝕電流密度仍能達(dá)到 6.970×10-5 A·cm-2,表明經(jīng)過浸泡后涂層的耐蝕性表現(xiàn)仍然十分優(yōu)異。

(2)鐵基非晶涂層經(jīng) 216h 浸泡后,涂層表面孔隙、裂紋等缺陷處覆蓋有大量腐蝕產(chǎn)物,涂層相比未浸泡涂層更加致密,沒有明顯缺陷。腐蝕產(chǎn)物中含有多種 Fe、Cr 氧化物,另外浸泡后涂層表面 Cr 的分布主要集中于腐蝕產(chǎn)物處。

參考文獻(xiàn)

1)Wang L Q, Zhai S Q, Ding R, et al. Recent development of bulk amorphous alloys[J]. Foundry. Technol., 2017,38(02):274 (王立強(qiáng),翟慎秋,丁銳,等。大塊非晶合金研究進(jìn)展[J].鑄造技術(shù),2017,38(02):274)Inoue A, Takeuchi A. Recent development and application products of bulk glass alloys[J]. Acta. Mate.,2011,59(6):2243-2267.

2)Nie Y S, Li W, Li D K, et al. Microstructure and properties of Fe-based amorphous alloy coating deposited by electro-spark deposition process[J]. Chin. J. Mater. Res., 2013,27(1):75(聶英石,李文,李登科,等。電火花沉積 Fe48Cr16MO15C17B4 非晶合金涂層的微觀組織和性能[J].材料研究學(xué)報(bào),2013,27(1):75)

3)Liang X B, Cheng J B, Feng Y. Research progress on Fe-based amorphous coatings[J]. J. Mater. Eng., 2017,45(09):1 (梁秀兵,程江波,馮源,等。鐵基非晶涂層的研究進(jìn)展[J].材料工程,2017,45(09):1)Wang M W, Tang C Y, Chen X Y, et al. Research progress of corrosion resistance and friction resistance for Fe-based amorphous

alloy coating[J]. J. Chengdu Technol. Univ., 2016,19(02):56(汪明文,唐翠勇,陳學(xué)永,等。鐵基非晶合金涂層的耐腐蝕及耐摩擦性能研究進(jìn)展[J].成都工業(yè)學(xué)院學(xué)報(bào),2016,19(02):56)

[6]Wang Y, Zheng Y G, Wang J Q, et al. Passivation behavior of Fe-based amorphous metallic coting in NaCl and H2SO4 solution[J].Acta. Metall. Sin., 2015,51(01):49(王勇,鄭玉貴,王建強(qiáng),等。鐵基非晶涂層在 NaCl 和H2SO4 溶液中的鈍化行為[J].金屬學(xué)報(bào),2015,51(01):49)

[7]Huang Y, Wang S L, Wang S X, et al. Corrosion resistance of Fe-based bulk metallic glass with sulfide inclusions in HCl solution[J]. J. Chin. Soc. Corros. Prot., 2018,38(02):203(黃勇,王善林,王帥星,龔玉兵,柯黎明。含硫化物夾雜鐵基塊體非晶合金在 HCl 溶液中的腐蝕行為[J].中國腐蝕與防護(hù)學(xué)報(bào),2018,38(02):203)

[8] Nie G M, Huang C, Li B, et al. Fabrication and application status of Fe-based amorphous alloy coatings[J]. Surf. Technol.,2017,46(11):6(聶貴茂,黃誠,李波,等。鐵基非晶合金涂層制備及應(yīng)用現(xiàn)狀[J].表面技術(shù),2017,46(11):6)

[9]Liu X Q, Zheng Y G, Chang X C, et al. Microstructure and properties of Fe-based amorphous metallic coating produced by high velocity axial plasma spraying[J]. J. Alloy. Compd., 2009, 484(1-2), 300

[10]Zhou Z, Wang L, Ye D Y, et al. Microstructure and electrochemical behavior of Fe-based amorphous metallic coatings fabricated by atmospheric plasma spraying[J], J. Therm. Spray. Techn., 2011, 20, 344

[11]Li S B, Xu L K, Shen C J, et al. Performance of erosion resistance ceramic coatings deposited by plasma spraying[J]. J. Chin. Soc.Corros. Prot., 2011,31(03):196(李守彪,許立坤,沈承金,等。等離子噴涂耐沖蝕陶瓷涂層的性能研究[J].,2011,31(03):196)

[12]Li C Y, Ding J Q, Zhu F P, et al. Research progress of Fe-based amorphous coating by thermal spraying technology[J]. J. Func.Mater., 2018,49(12):12056(李春燕,丁娟強(qiáng),朱福平,等。熱噴涂技術(shù)制備鐵基非晶涂層的研究進(jìn)展[J].功能材料,2018,49(12):12056)

[13] Liu X Q, Zheng Y G, Chang X C, et al. Microstructure and properties of Fe-based amorphous metallic coating produced by highvelocity axial plasma spraying[J]. J. Alloy. Compd., 2009,484(1):300

[14]Akira Kobayashi, Shoji Yano, Hisaraichi Kimura, et al. Fe-based metallic glass coatings produced by smart plasma spraying process[J]. Mater. Sci. Eng. B-adv., 2008,148(1-3):110

[15]Wang S L, Yi S. The corrosion behaviors of Fe-based bulk metallic glasses in a sulfuric solution at 70℃[J]. Intermetallics.,2010,10(8):1950

[16] JB/T 7901-2001, Metals materials -Uniform corrosion -Methods of laboratory immersion testing[S].JB/T 7901-2001, 金屬材料實(shí)驗(yàn)室均勻腐蝕全浸試驗(yàn)方法[S].

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414