硫磺回收聯合裝置是煉油廠環保裝置中的核心,隨著新環境保護法的實施,保證其安全環保運行更有必要的。文中著重分析聯合裝置腐蝕機理及腐蝕現狀,同時結合具體案例分析,提出相對應的防護措施。

硫磺回收裝置是煉化一體化重要環保設施,在確保尾氣排放中SO2達標同時生產高品質液態硫磺。腐蝕性介質貫穿整個聯合裝置,做好設備管線的腐蝕防護是聯合裝置長周期運行的關鍵。2013 年8 月試運行以來,出現了酸性氣塔頂空冷出口管線腐蝕穿孔;溶劑再生塔頂回流罐入口焊縫、回流泵出口管線腐蝕穿孔;硫磺回收裝置高溫摻和閥閥芯腐蝕、2 級硫冷凝器管束腐蝕穿孔;液硫脫氣泵(P-2001B)伴熱管與夾套連接處彎頭穿孔、TK-2001 蒸汽管立管斷裂、液硫池(TK-1001)低壓蒸汽支管漏點等失效問題。文中系統分析了問題產生的原因,并提出詳細的解決辦法。

1 硫磺回收聯合裝置腐蝕機理

硫磺回收聯合裝置腐蝕類型主要有:H2S-H2O型腐蝕,NH4HS 垢下腐蝕、沖刷腐蝕,CO2-H2O 型腐蝕,H2SO4、H2SO3凝液腐蝕,高溫硫腐蝕。

1.1 H2S-H2O型腐蝕

在H2S-H2O 型腐蝕環境中,H2S 首先在水中發生電離,使水具有酸性,Fe 在H2S 水溶液中發生電化學反應生成FeS,引起腐蝕。濕H2S 對設備其它重要腐蝕形式是應力腐蝕破裂,主要由于H2S-H2O型的腐蝕環境使壞氫分子形成環境被破壞,導致氫原子易于滲入金屬內部,引起金屬氫脆和開裂,濕H2S 應力腐蝕開裂的形式包括氫鼓泡、氫開裂、硫化物應力腐蝕開裂以及應力導向氫致開裂。一般發生在應力相對集中或鋼材有缺陷的部位,與設備材質的性能、受力狀態等有關。腐蝕初級階段由于FeS 膜的形成,阻止了腐蝕的發生和發展,但在設備凝液形成和流體介質沖刷的情況下,FeS膜脫落致使管線的腐蝕速率增加。典型腐蝕部位有酸性水氣體塔、溶劑再生塔塔頂氣相管線、酸性氣管線及塔頂回流系統,急冷塔塔盤等。

1.2 NH4HS垢下腐蝕

塔頂氣相抽出,經過空冷器冷卻之后是汽水混合物,酸性水中的H2S、NH3、Cl-等其它雜質在一定的條件下能反應生成NH4HS、NH4Cl 等銨鹽。銨鹽存在易發生垢下腐蝕和沖蝕,在溫度低于120 ℃左右時NH4HS 結晶析出,在流速部位較低的部位結構沉積,結構不僅會因堵塞引起設備功能下降,也會造成電化學垢下腐蝕。

在流速較大的地方也會引起銨鹽的沖刷腐蝕,在沖刷力作用下設備腐蝕部位不斷腐蝕、脫落、壁厚減薄,最后泄露破壞。典型的腐蝕部位有酸性水汽提裝置塔頂高溫氣相部分。

1.3 CO2-H2O型腐蝕

游離或化合的CO2 與水在高溫部位(≥90 ℃)易發生嚴重腐蝕。由于胺液選擇性差,造成大量CO2溶解于胺液,最終以H2CO3的形式與金屬發生反應。在介質的不斷沖刷下腐蝕速率加快。典型的腐蝕部位有溶劑再生裝置塔頂高溫氣相部分。

1.4 H2SO4、H2SO3凝液腐蝕

酸性氣在制硫系統中燃燒形成的SO2、SO3 物質,爐壁襯里會出現裂紋,則裂紋深處爐壁,或者未封蓋的液硫池人孔部位進入雨水等易形成的H2SO4、H2SO3凝液腐蝕。爐壁人孔蓋板以及液硫池伴熱管線的腐蝕就呈現出十分典型的H2SO4、H2SO3凝液腐蝕形態。

1.5 高溫硫腐蝕

在高溫環境下(高于200 ℃),活性硫及硫化物直接與金屬發生反應,引起設備的均勻腐蝕。其腐蝕速率與環境溫度、介質流速、硫化物形態及設備材質有關。典型的腐蝕部位有制硫燃燒爐及尾氣焚燒爐爐頭、爐體,余熱鍋爐,反應器入口加熱器及高溫摻和閥等。

2 硫磺回收聯合裝置腐蝕現狀

硫磺回收聯合裝置自試運行以來,管線設備腐蝕問題從未間斷,嚴重時導致人員傷亡、非計劃停工及環保事故。

2.1 酸性水汽提裝置腐蝕現狀

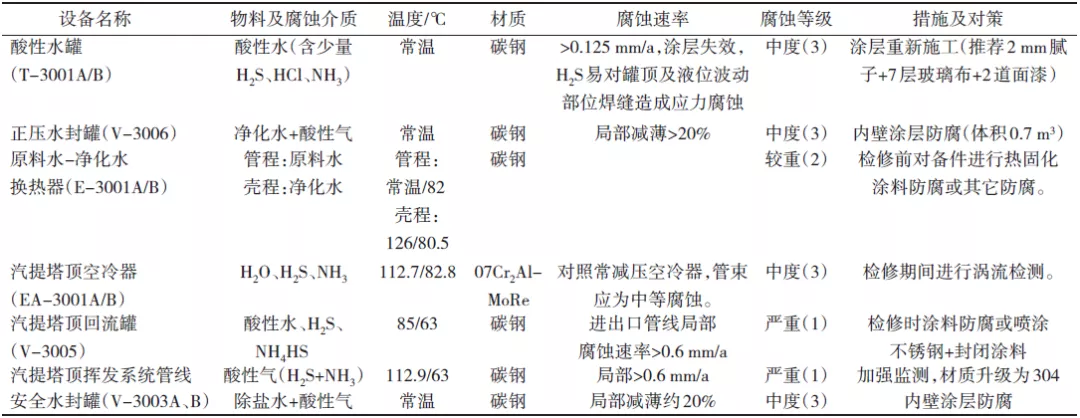

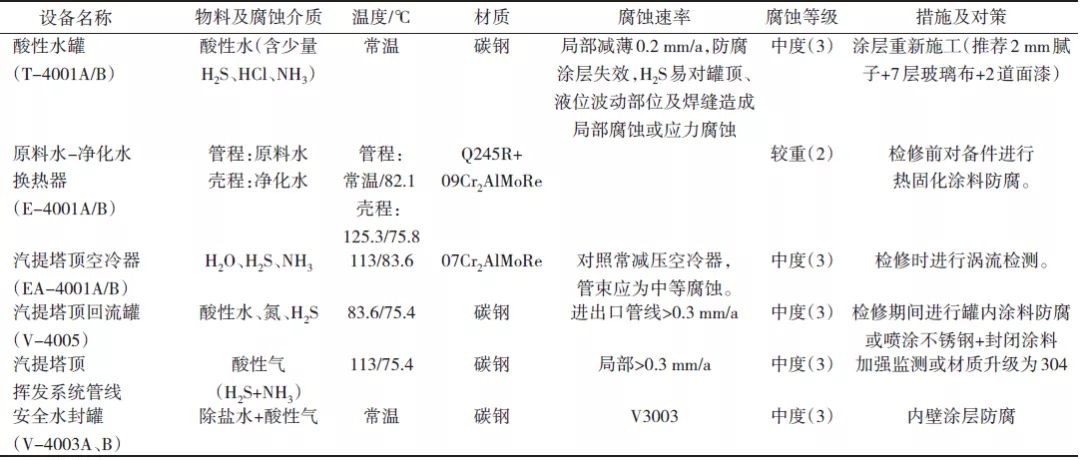

酸性水汽提裝置重點監控部位是:酸性水汽提塔塔頂出口管線、空冷、回流罐及回流罐進出口、回流泵進出口管線、酸性水罐、正壓水封罐、安全水封罐、含氨酸性氣至硫磺裝置管線。實際監測數據見表1、2。

表1 非加氫型酸性水汽提裝置腐蝕情況

表2 加氫酸性水汽提裝置腐蝕情況

汽提塔頂的管線和設備的腐蝕較突出,原因是約113 ℃的氣相物質從塔頂抽出后在冷卻過程中會出現H2S 露點腐蝕、NH4HS 垢下腐蝕、沖刷腐蝕等。對于酸性水儲罐、水封罐由于罐頂及液位波動部位凝液的形成,使得這些部位的局部腐蝕減薄和焊縫應力腐蝕開裂較為突出。在整個管線系統中,盡管原料酸性水等物料中酸性物質的含量較高。但由于FeS 膜的形成,阻止了腐蝕的發生和發展,故在設備凝液形成和流體介質沖刷的情況下,管線的腐蝕速率大多情況下<0.125 mm/a。

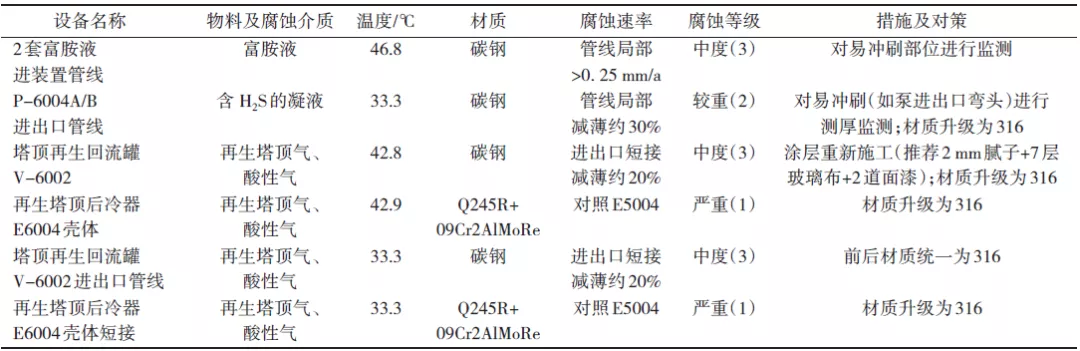

2.2 溶劑再生提裝置腐蝕

此類腐蝕主要在再生塔頂酸性氣冷卻過程中形成,腐蝕物質是H2S、CO2,溫度為40~60 ℃時,會形成CO2-H2O 腐蝕,當溫度<120 ℃時,濕H2S 腐蝕突出。實際運行中,1 套再生塔頂回流罐進出口短接發生3 次穿孔泄漏,后冷器殼體出口短接發生穿孔泄漏,回流泵進出口管線腐蝕減薄嚴重,對于貧富胺液,腐蝕的發生同腐蝕性介質含量有關,但同溫度關系更為密切,實際運行中,溫度高于90 ℃的貧、富胺液管線的腐蝕減薄均較為明顯,見表3、4。

表3 1套溶劑再生裝置腐蝕情況

表4 2套溶劑再生裝置腐蝕情況

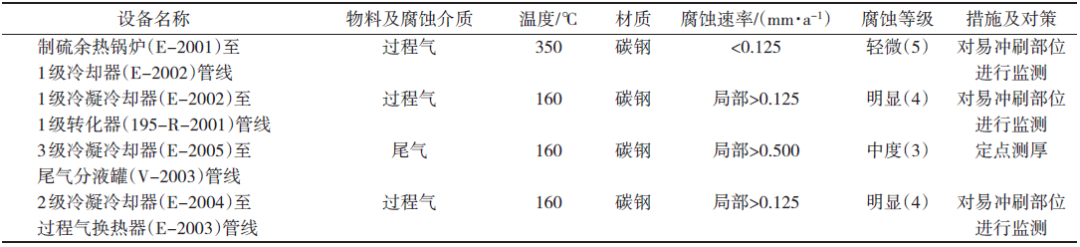

2.3 硫磺回收裝置腐蝕現狀

硫磺回收裝置重點腐蝕部位是:硫磺回收裝置的尾氣急冷塔、急冷水空冷器、爐前酸性氣管線、過程氣管線腐蝕較為嚴重。硫磺回收設備的腐蝕監測不易進行,通過管線測厚監測到的腐蝕主要是酸性氣和過程氣的腐蝕,這與酸性氣、過程氣中所含有大量的腐蝕性介質密切相關。當燃燒形成的SO2、SO3出現,爐壁襯里會出現裂紋,則裂紋深處爐壁的H2SO4、H2SO3凝液腐蝕就十分嚴重。經檢查,爐壁人孔蓋板的腐蝕就呈現出十分典型的H2SO4、H2SO3 凝液腐蝕形態,腐蝕情況見表5。

表5 2套硫磺回收裝置腐蝕情況

3 硫磺回收聯合裝置腐蝕典型案例分析

3.1 液硫及管線腐蝕案例分析

1 液硫泵及管線腐蝕情況對硫磺回收聯合裝置的液硫池、成型機、包裝線等進行試車。液硫池195-TK-2001 西側脫氣區裝填固體硫磺200 t,發現液硫池蒸汽伴熱管線(材質為316L)損壞,遂將液硫池中硫磺全部送至成型系統。排查發現發現液硫脫氣泵(P-2001B)伴熱管與夾套連接處彎頭穿孔、液硫泵葉片腐蝕、TK-2001 蒸汽管立管斷裂、液硫池(TK-1001)低壓蒸汽支管漏點等失效。對現場損壞管線進行能譜分析,結果得知腐蝕產物主要成分是:氧化物、碳化合物、硫化合物等。

4 液硫泵及管線腐蝕分析水分隨著液面升高,從底部開始腐蝕面逐步上升。從泵殼的腐蝕形貌以環狀腐蝕為主可得到驗證。從立管減薄看,因內壁沒有減薄,不是拉伸造成斷裂。伴熱管、立管、底部支管、泵、葉輪的腐蝕形貌相似,大面積的腐蝕是失效主因。液硫池有水分進入的可能,初步推測主要的失效原因是H2O+O2 +S 生成H2SO3。在一定溫度下,泵、伴熱管、蒸汽管發生了不同程度的腐蝕。泵上部未接觸液硫,腐蝕程度輕微。蒸汽泄漏后,未及時采取關閉閥門等措施,是腐蝕加重的主因。立管斷裂是由于斷面減薄后,加上管線震動,產生疲勞進而斷裂。液硫池低壓蒸汽管斷裂、伴熱管以及泵殼腐蝕主要發生在液硫界面,液硫池中可能有水存在,生成多種酸(H2SO4、H2SO3等)。對泵、立管而言,腐蝕從低位開始發生,液位升高,腐蝕范圍不斷上升和擴大。

5 液硫泵及管線腐蝕防護針對液硫池內部泵及管線腐蝕現狀,確保液硫池伴熱線材質及硫池內壁腐蝕材料要符合要求。液硫池頂部人孔封蓋及時且無雨水或者其它液體介質竄入情況。經常檢查蒸汽管的聲音是否有異常,是否有泄露。發現有泄漏隱患及時處理,防止腐蝕擴大。

3.2高溫摻和閥腐蝕案例分析

1 高溫摻和閥腐蝕情況生產過程中發現1 套制硫爐高溫摻和閥溫度調節異常。崗位人員立即將高摻閥改為手動調節無反應,且現場閥門切至手動現場開關閥門,閥門活動靈活,但是高摻閥出口溫度沒有明顯變化。就此判定高溫摻和閥閥芯腐蝕嚴重。

2 高溫摻和閥腐蝕分析高溫摻和閥閥芯所處環境為800~1000 ℃,過程氣中含有大量S、SO2、H2S 及有機硫,經過高溫氣體與低溫氣體混合達到所需反應溫度。加上高速氣流沖刷,腐蝕加劇,完全符合高溫硫腐蝕類型。

3 高溫摻和閥腐蝕防護更換防腐蝕性能更好的高溫摻和閥,盡量采用蒸汽換熱或者電加熱。

3.3 塔頂回流部分腐蝕案例分析

1 塔頂回流部分腐蝕情況溶劑再生回流罐V-5002 入口下法蘭焊口腐蝕泄漏,向外呈噴射霧狀酸性氣,回流罐外保溫以及地面有酸性水。泄露點噴射出的酸性氣中硫化氫含量93%,便攜式報警儀持續報警。塔頂循環水后冷器管束腐蝕穿孔同時造成循環水質量不合格。

2 塔頂回流部分腐蝕分析塔頂汽相溫度經過空冷后溫度小于70 ℃,且高濃度H2S、CO2、H2O 及少量氯離子共同存在。塔頂回流罐及循環水后冷器管束腐蝕現狀分析,濕硫化氫腐蝕、沖刷腐蝕、電化學腐蝕共同作用的結果。

3 塔頂回流部分腐蝕防護將此部位材質更換為防腐蝕性能更好的316。加強管線及設備焊口部分熱處理工藝降低應力集聚。從工藝角度采用性能更好的二乙醇胺溶劑,既能降低裝置負荷又能減少用塔頂循環水換熱器管束腐蝕可能性。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414