摘要:本文介紹了鋼鐵耐磨材料的發展歷史,重點綜述了高錳鋼、高鉻鑄鐵、高釩高速鋼3類典型耐磨材料的成分、顯微組織、磨損性能、抗磨機理和改性技術。以高錳鋼為代表的耐磨鋼依靠高強韌性的基體抵抗磨損,而以高鉻鑄鐵和高釩高速鋼為代表的耐磨合金主要依靠高硬度的耐磨相抵抗磨損,高釩高速鋼比高鉻鑄鐵具有更優良的耐磨性,與VC硬度高、形態好的特性有關。提出了高性能耐磨材料應具備3個要素:高強韌基體,高硬度多尺度協同作用的優質耐磨相,耐磨相與基體良好結合。

關鍵詞: 鋼鐵耐磨材料 ; 研究進展 ; 展望

磨損是材料損傷的三大原因之一,是機械裝備失效的重要方式。統計資料表明[1]:約有80%的機器零部件是由于磨損而失效的,每年因摩擦、磨損造成的損失約占國內生產總值(GDP)的5%,中國工程院調查結果顯示,我國2006年摩擦、磨損造成的損失約9600億元,隨著我國工業的快速發展,摩擦、磨損領域對材料的消耗量也迅速增加,根據我國2018年的GDP推測,由于摩擦、磨損造成的損失超過4萬億元。耐磨材料是制造業重要的消耗材料,廣泛應用于機械、冶金、電力、建材、國防、船舶、鐵道、煤炭、化工等領域,典型產品如冶金工業的挖掘機、破碎機、球磨機等設備中的斗齒、磨球、襯板,金屬軋機中的軋輥,電力工業磨煤機中的磨環、沖擊板,渣漿泵過流件等,耐磨產品消耗量巨大[2,3,4]。近年來,隨著裝備制造業向規模大型化、應用條件苛刻化、運轉高效化方向發展,對耐磨材料的性能要求越來越高,開發出高性能的耐磨材料具有巨大的經濟效益和社會效益,提高耐磨材料使用壽命已經成為國家制造業整體競爭力提升的重要任務之一。

1 磨損的基本認識

磨損被列為材料三大失效方式(斷裂、腐蝕、磨損)之一,它是一種復雜的現象,受機械、物理、化學、材料等諸多因素影響,目前對磨損尚無嚴格統一的定義。克拉蓋爾斯基[5]認為:磨損是由于摩擦結合力反復擾動而造成的材料破壞,邵荷生[6]將磨損定義為:由于機械作用、間或伴有化學或電的作用,物體工作表面材料在相對運動中不斷損耗的現象。從廣義的角度理解,存在各種介質的開放或封閉體系內,在載荷的相互作用下,由于物體相對運動而引起的表面損耗即為磨損。但是,并非所有磨損現象都具有研究價值,在一定時間內,零部件的幾何尺寸(體積)明顯變小,導致零部件失去其應有的功能的磨損才具有研究價值。

由磨損的定義可知,磨損是一門系統工程,磨損過程是復雜的動態微觀作用過程,并受材料成分、組織結構等內因和溫度、環境介質、作用方式等外因影響,因此,對磨損有不同的分類方法,且磨損的類型繁多。按表面接觸性質分,磨損可分為:金屬-磨料磨損、金屬-金屬磨損、金屬-液體磨損;按環境和介質分,磨損可分為:干磨損、溫磨損和液體磨損;按磨損機理分類,磨損可分為:磨料磨損、微動磨損、沖擊磨損、黏著磨損、疲勞磨損、沖蝕磨損等[7]。由于零部件實際工況的磨損條件和磨損過程的復雜性,材料的磨損常常是多種磨損機制并存,因而,耐磨材料學術界有一句共識:“沒有萬能的耐磨材料”,需要根據具體的應用工況匹配適用的耐磨材料。

2 代表性的鋼鐵耐磨材料

近代鋼鐵材料是伴隨第一次工業革命發展起來的,由于機器設備的發展需要高性能的鋼鐵材料,出現了針對不同應用領域的多種類型的鋼鐵材料,鋼鐵耐磨材料就是其中的一類。耐磨鋼作為專用鋼始于19世紀后半葉,1882年英國人哈德菲爾德(Robert Abbot Hadfield)發明了高錳鋼,此鋼種在高應力沖擊載荷下表面產生加工硬化,顯微硬度由250 HV提高到700 HV左右,有利于提高表面抗磨損性能,而工件內部仍保持優良的韌性,因此,該鋼種兼具了耐磨性與使用安全性,廣泛用于礦山機械、冶金機械、建筑機械、拖拉機履帶板等高載荷沖擊工況下的耐磨件。1898年美國機械工程師泰勒和冶金工程師懷特發明了高速鋼,該鋼種含有大量高硬度的碳化物而具有優良的耐磨性,主要用于制造薄刃和金屬切削刀具,經過100多年的不斷發展,形成了鎢系高速鋼、鉬系高速鋼、鈷系高速鋼等多個系列,應用工況范圍不斷擴大。近幾十年來,非錳系低、中合金耐磨鋼的開發與應用發展很快,20世紀70~80年代在國際上形成了系列并制定了相關的標準,主要包括馬氏體、貝氏體和雙相耐磨鋼系列。鉻系白口鑄鐵起源于20世紀初期,第二次世界大戰后開始廣泛應用,該材料因含有Cr的碳化物和高強度基體而具有優良的耐磨性,在冶金、礦山、建材、火力發電等領域廣泛應用,成為國內外公認的優質耐磨材料。高釩高速鋼是伴隨軋輥技術發展而發明的一類新鋼種,鋼中碳化物類型以MC型為主,碳化物硬度高、耐磨性好。20世紀80年代,日本川崎制鐵(株)鋼鐵研究所開發了高釩高速鋼耐磨軋輥,1990年前后,日本新日鐵公司也成功開發了高釩高速鋼軋輥。在國內,20世紀90年代中期,唐山聯強冶金軋輥有限公司與鋼鐵研究總院合作,在我國率先研制成功離心鑄造高速鋼軋輥,并成功應用于熱軋窄帶鋼軋機、棒材軋機、高速線材軋機等。河南科技大學于2001年成功研制了高釩高速鋼,應用于建材行業的錘頭、襯板等產品[8]。

經過數十年的發展,現代鋼鐵耐磨材料種類已非常齊全,針對沖擊磨損、磨料磨損、沖蝕磨損等各種磨損形式形成了多類型的耐磨材料系列,許多國家和地區均形成了完善的標準化體系。我國于1982年發布第一個耐磨材料國家標準(中錳抗磨球墨鑄鐵件GB3180-1982),之后,又陸續發布了高錳鋼鑄件(GB5680-1985)、抗磨白口鑄鐵技術條件(GB8263-1987)、鑄造高錳鋼金相(GB/T13925-1992) 3項耐磨材料國家標準(截止到1992年)。經過幾次修訂和完善,目前,在鑄造鋼鐵耐磨材料方面,形成了奧氏體錳鋼件、耐磨鑄鋼件、鉻錳鎢系抗磨鑄鐵件、抗磨白口鑄鐵件、耐磨耐蝕鋼鑄件等10項國家標準,此外,還有機械行業耐磨材料標準4項及中國鑄造協會和鋼鐵耐磨材料產業技術創新戰略聯盟耐磨材料標準14項。此外,在電力、建材、黑色冶金等行業,也有多項耐磨材料行業標準。耐磨材料種類繁多,本文主要介紹3類具有劃時代意義的優質耐磨材料。

2.1 高錳鋼

2.1.1 高錳鋼國家標準與化學成分

高錳鋼自100多年前問世以來,一直是高應力沖擊載荷磨損工況下的首選材料,其原因有二:一是高錳鋼沖擊韌性高,使用安全可靠;二是高錳鋼在加載載荷的過程中,會由于孿晶誘導塑性(TWIP)效應產生大的無縮頸均勻延伸變形[9],強度逐漸升高、發生硬化,高錳鋼的強加工硬化特性使其在高應力沖擊載荷磨損工況下具有優良的耐磨性。近代耐磨材料發展迅速,各種新型耐磨材料層出不窮,但對于高應力沖擊載荷磨損工況下的部件,如圓錐破碎機軋臼壁、大型顎式破碎機顎板等,尚無一種材料可以完全替代高錳鋼。高錳鋼的典型化學成分(質量分數,下同)為:0.9%~1.5%C、10%~15%Mn、0.3%~1.0%Si、S≤0.05%、P≤0.10%[10]。目前,我國國家標準中共有奧氏體錳鋼10個牌號,對應國際ISO標準的9個牌號,具體化學成分參見GB/T 5680-2010,各牌號的高錳鋼化學成分是在基本高錳鋼(Mn13)的基礎上,調整Cr、Mo、Ni、W合金元素含量,來改善合金性能,以適應具體的應用工況。

2.1.2 高錳鋼組織特征

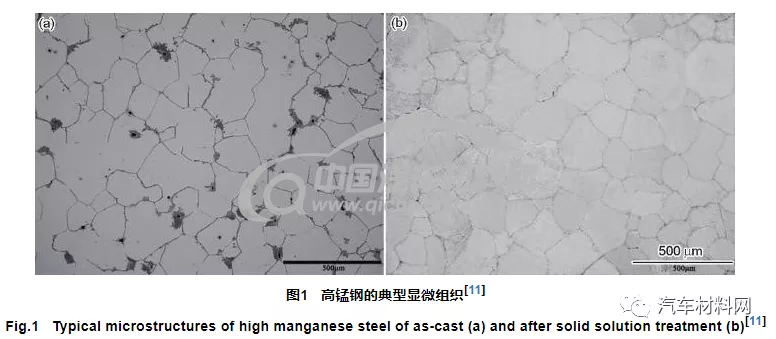

高錳鋼的鑄態組織主要由奧氏體、碳化物和珠光體組成,有時含有少量磷共晶,碳化物常常在晶界上呈網狀分布,導致鑄態高錳鋼脆性大而無法使用,為了消除網狀碳化物,需對高錳鋼進行固溶處理,即將鋼加熱到1050~1100 ℃,奧氏體化后得到單相奧氏體組織,然后水淬快速冷卻,使奧氏體組織保持到常溫(圖1[11]),固溶處理后高錳鋼的強度、塑性和韌性均得到大幅度提高,該熱處理技術被稱為水韌處理。

圖1 高錳鋼的典型顯微組織[11]

2.1.3 高錳鋼的強化機制

在受到大變形時,高錳鋼組織易發生相變,形成大范圍的堆垛層錯、孿晶以及平面位錯結構,具有良好的加工硬化能力,這種優良的性能由其變形強化機制所決定。長期以來,對高錳鋼的強化機制有大量的研究報道,但目前并沒有統一的說法。高錳鋼的強化有多種機制,每種強化機制均有一定的證據,高錳鋼的強化或許就是多種機制同時起作用。

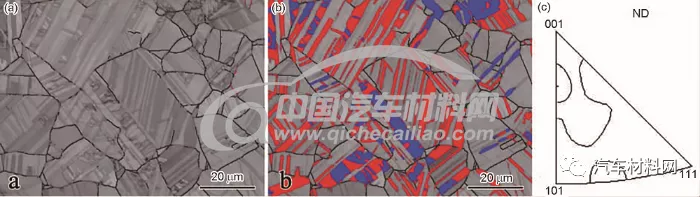

(1) 形變誘發馬氏體相變強化機制。該機制將高錳鋼的強化原因歸于形變誘發奧氏體向馬氏體轉變(圖2[12])。Krivobok[13]認為變形的奧氏體中交截的切變帶提供了新的形變誘發馬氏體形核位置,形變時很容易誘發ε相變,ε相成為α‘馬氏體相變核胚有誘發馬氏體的作用,X線衍射分析證明高錳鋼存在馬氏體轉變[14]。Olson和Cohen[15]提出,應變誘發馬氏體轉變與層錯能有關,奧氏體層錯能較低,在形變過程中容易形成層錯,在層錯處會出現ε-馬氏體或形成形變孿晶,但并不容易出現α馬氏體;Choi等[16]認為:高錳鋼中奧氏體向馬氏體轉變有不同的方式,奧氏體可直接轉變成α-馬氏體,也可以形成層錯后,先轉變成ε馬氏體,而后再轉變成α馬氏體,轉變方式取決于層錯能。也有一些研究不支持該強化機制,高錳鋼的發明人Robert Hadfield也否定了形變誘發馬氏體理論[17],后來Raghavan等[18]的研究也未發現高錳鋼硬化層中有形變誘發馬氏體產生。

圖2 18Mn鋼900 ℃壓縮70%、保溫3 min后吹氣快速冷卻組織取向成像[12]

(2) 孿晶強化機制。高錳鋼硬化是由于變形過程中形成孿晶引起的(圖3[19])[19,20,21,22],根據孿生機制,高錳鋼形變過程中會產生大量孿晶,孿晶將基體切割成很多小塊,可以鎖住位錯,導致位錯運動困難,同時孿晶界可以阻礙位錯運動,從而提高強度。高錳鋼發生變形時,高應變區域先形成孿晶,阻止了高應變區域內位錯滑移而得到強化,促使強度較低的低應變區晶面滑移形成孿晶,從而使試樣均勻形變,推遲縮頸,提高材料整體強度。

圖3 不同壓縮變形量下高錳鋼顯微組織的TEM像及其電子衍射花樣[19]

(3) 位錯強化機制。高錳鋼在形變時產生大量位錯,形成高密度位錯區,阻礙位錯運動而產生強化[23,24,25]。文獻[26]認為高錳鋼的形變加工硬化行為分階段進行,通過晶面滑移、位錯交割、位錯纏結而形成胞狀結構或亞晶粒互相鎖住,胞壁成為位錯運動的障礙,足夠高的應力使被阻擋的位錯借助于交滑移而運動,同時位錯胞數量逐漸增大、尺寸逐漸變小,對基體的割裂作用越強,位錯之間的作用也越強。為了使高錳鋼發生進一步的塑性變形,必須克服阻礙位錯運動的力,需要消耗更高的能量,宏觀上表現為加工硬化。

除以上強化機制,高錳鋼強化機制還有動態應變時效強化機制[27]、Fe-Mn-C原子團硬化機制[28]、綜合硬化機制[29]、納米晶與非晶相鑲嵌硬化機制[30]等。

2.1.4 改性高錳鋼發展狀況

(1) 提高加工硬化能力。為了進一步提高高錳鋼的加工硬化能力,研究者在傳統高錳鋼的基礎上進行了改性研究。合金化強化是提高高錳鋼加工硬化能力的常用技術,通過調整鋼中的Mo、Cr、Ni、V、Cu、Ti、RE、N、Nb等元素含量可以達到強化的目的,獲得更好的性能指標[31,32,33]。文獻[34,35]利用Cr+N復合合金化的方法,對傳統成分的高錳鋼進行合金化處理,降低了高錳鋼的層錯能,使其在塑性變形中更易產生形變孿晶,提高了加工硬化能力,高錳鋼的強塑性和抗磨損性能顯著提高。在經受循環變形過程中,Cr+N合金化處理還使得高錳鋼在低應變幅下產生平面位錯結構,而高應變幅下產生形變孿晶,最終提高了其疲勞壽命[36]。C具有固溶強化效果,提高C含量可以提高其加工硬化能力,但C含量高會導致組織中碳化物增多,降低沖擊韌性。Mn元素能夠降低C原子擴散能力,抑制碳化物形成。基于此,研究者開發了超高錳鋼[37,38],超高錳鋼在變形的過程中,可以產生大量的Mn-C原子對,造成強烈的不對稱畸變,顯著提高了加工硬化能力和耐磨性能[39]。

(2) 表面預硬化。高錳鋼的缺點是初始硬度低,在低應力磨損或磨損階段早期時磨損嚴重,為了提高高錳鋼的初始表面硬度,對高錳鋼的表面預硬化進行了大量的研究。目前采用的表面預硬化技術主要有:電子束表面強化[40]、機械沖擊強化[41,42]和爆炸強化[43]等。最近,科研人員[44,45]利用表面高速重擊技術對高錳鋼表面進行處理,通過改變沖擊載荷和沖擊次數,在高錳鋼表面獲得了毫米級厚度的納米晶層,提高了表面硬度,并且相比于原始高錳鋼界面,納米晶具有更高的表面活性,使其更易于與空氣中的氧反應生成一層保護氧化膜,顯著提高鋼的高溫耐磨性。

(3) 高錳TWIP鋼。高錳TWIP鋼是伴隨汽車工業發展起來的,含有Mn、Al、Si、C、N等多種元素,具有高強、高塑、高應變硬化率和高能量吸收能力,可有效緩解汽車碰撞時的能量沖擊,是一種具有很大發展潛力的汽車用鋼[46,47,48]。目前,高錳TWIP鋼主要有Fe-Mn-Si-Al系和Fe-Mn-C(-Al)系,Fe-Mn-Si-Al鋼的強化機制以孿晶形成動態細化晶粒為主,而Fe-Mn-C(-Al)系TWIP鋼中動態應變時效可能是主導作用,Al元素合金化后在試樣表層下可以形成α-Al2O3,改善了TWIP鋼的延遲斷裂敏感性[49]。高錳TWIP鋼高應變硬化率的特點,使其有潛力應用于沖擊磨損工況下。

2.2 高鉻鑄鐵

2.2.1 鉻系白口鑄鐵國家標準與化學成分

鉻系白口鑄鐵在耐磨材料發展史上具有重要的地位,是繼高錳鋼之后耐磨材料發展史上的另一個里程碑。20世紀50~60年代,我國把高錳鋼作為萬能的耐磨材料使用,但工程應用實踐中發現,高錳鋼只有在沖擊大、應力高、磨料硬的情況下才能發揮其耐磨性,而鉻系白口鑄鐵具有很高的初始硬度,在低沖擊、低應力磨損條件下具有優異的耐磨性。對高鉻鑄鐵的研究從20世紀60年代開始,到80年代中后期達到頂峰,至今仍方興未艾。目前,我國鉻系白口鑄鐵形成了10個國家標準牌號,具體化學成分參見GB/T 8263-2010。鉻系白口鑄鐵可分為低鉻鑄鐵,中鉻鑄鐵和高鉻鑄鐵,其中高鉻鑄鐵的含Cr量大于11% (質量分數),可參照Fe-C-Cr三元合金的液相投影圖分析凝固相[50]。

2.2.2 高鉻鑄鐵組織特點

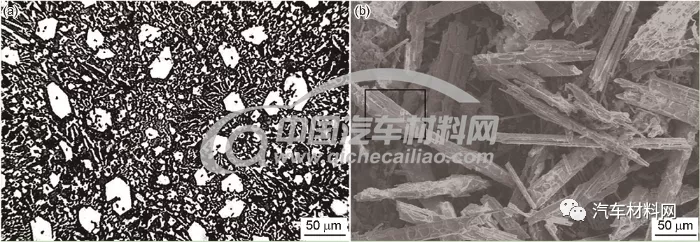

高鉻鑄鐵是一種綜合性能優良的耐磨材料,因為Cr元素形成了高硬度的(Fe, Cr)7C3 (簡稱M7C3)型碳化物(1300~1800 HV),與普通白口鑄鐵中網狀碳化物Fe3C (800~1200 HV)相比,M7C3型碳化物硬度高,呈桿狀獨立分布(圖4[51])[51,52],基體為連續相,碳化物對基體的破壞作用大大減小,為同時提高沖擊韌性和耐磨性提供了基礎條件。高鉻鑄鐵的基體組織可以通過熱處理調控,以適用不同的磨損工況[52,53],常用高鉻鑄鐵的基體組織為馬氏體和奧氏體混合組織,該組織兼具高硬度和較高韌性的特點。此外,高鉻鑄鐵基體含Cr量高,基體電極電位高,在腐蝕和氧化條件下也具有優良的耐磨性[54,55,56]。

圖4 高鉻鑄鐵的典型顯微組織[51]

M7C3型碳化物是高鉻鑄鐵的主要耐磨相,目前對于M7C3的晶體結構還存在爭議,晶體結構有正交、六方、三方幾種說法。1935年,Westgren[57]首先提出Cr7C3結構是六方對稱的菱形晶胞,空間群是P31c,點陣常數為a=1.398 nm,c=0.4523 nm。20世紀70年代Rouault等[58]根據Cr7C3結構和Mn7C3正交結構類似的規律,提出了2種正交結構的Cr7C3晶體,其空間群分別是Pnma和Pmcn,并將其稱為高溫穩定型結構,他們認為低溫下存在的Cr7C3是六方結構。1980年,Dudzinski等[59]研究得到了2種屬于三方結構的Cr7C3,空間群均為P31c,但晶胞中原子平移周期選取不同。

2.2.3 高鉻鑄鐵的磨損性能

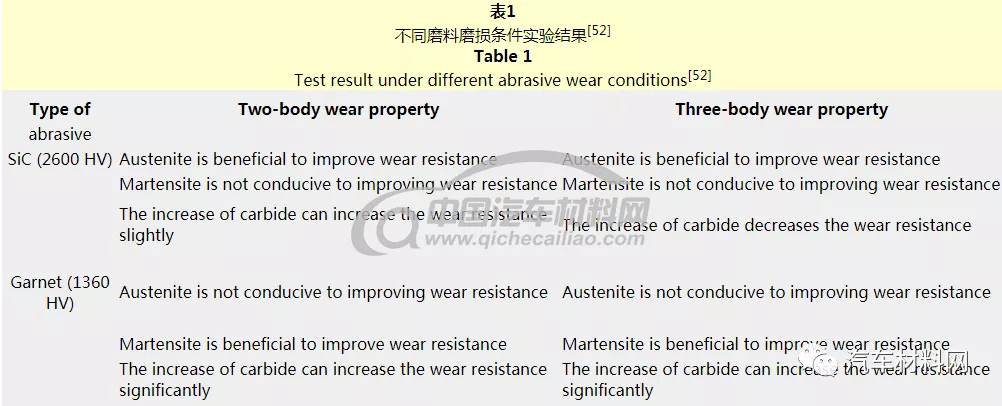

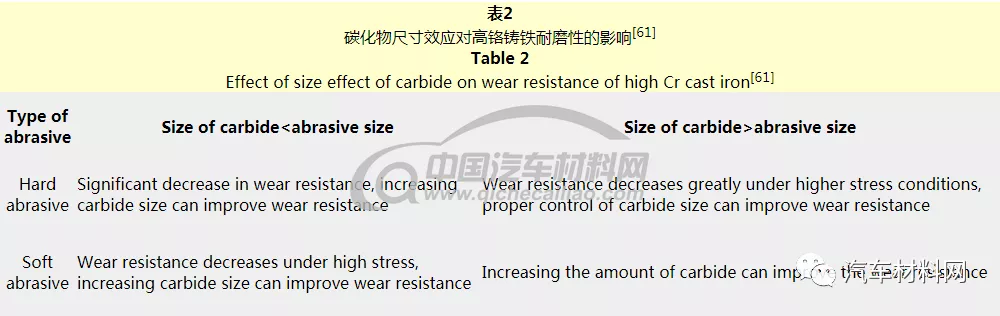

高鉻鑄鐵的磨損性能受內因(碳化物形態、尺寸、含量、分布和基體組織類型、相對含量等)和外因(磨損形式、受力狀況、介質、溫度等)諸多因素影響。Larsen-Badse[60]報道:大磨料高應力磨損條件下,碳化硅切削作用會使大尺寸碳化物碎裂、剝落,對耐磨性不利。邢建東等[52]研究了在2種磨料(硬磨料SiC和軟磨料石榴石)磨損條件下,不同基體對高鉻鑄鐵兩體和三體磨料磨損性能的影響(表1[52]),高鉻鑄鐵的耐磨性表現明顯不同,耐磨性受基體、碳化物和磨料硬度影響顯著,在硬磨料磨損條件下,磨料的“刻入”會導致粗大碳化物崩落,對磨損性能不利,而在軟磨料磨損條件下,初生碳化物不會被破壞,對提高耐磨性更有利。賀林等[61]研究了碳化物尺寸對耐磨性的影響,結果表明,在不同的磨損條件下,碳化物需要適當的尺寸(表2[61])。賈育丁和蘇俊義[62]對高鉻鑄鐵在濕砂橡膠輪磨損、三體磨損及沖蝕磨損條件下耐磨性的研究得到了類似的結果。Dogan等[63]研究了不同取向的M7C3對高鉻鑄鐵二體磨料磨損性能的影響,發現M7C3長軸方向與磨損面平行時較垂直時耐磨性好。因此,應根據磨料特性、應力條件等工況來調控高鉻鑄鐵的碳化物位向與尺寸。

表1 不同磨料磨損條件實驗結果[52]

表2 碳化物尺寸效應對高鉻鑄鐵耐磨性的影響[61]

高鉻鑄鐵具有優良的沖蝕磨損性能,廣泛應用于石油化工、水利發電機等裝備耐沖蝕磨損部件[64,65,66]。高鉻鑄鐵沖蝕磨損性能受沖蝕條件影響很大,黎志欣等[67]對高鉻鑄鐵的沖蝕磨損特性進行研究發現:沖擊角對高鉻鑄鐵耐磨性有顯著影響,沖擊能量在磨料和抗磨材料中的分配比例對耐磨性起著關鍵作用。但是,在含有腐蝕性介質的酸砂漿中,高鉻鑄鐵中的共晶碳化物與其相間形成大量的相界,基體與碳化物之間存在電位差,會造成較為嚴重的相間腐蝕,因此,普通高鉻鑄鐵不適用于在高濃度酸砂漿中服役[68,69]。路富剛等[70,71]通過在普通高鉻鑄鐵中加入N元素,提了基體的電極電位,顯著提高了高鉻鑄鐵的抗沖蝕磨損性能。

2.2.4 超高鉻鑄鐵

為了提高渣漿泵過流件的使用壽命,20世紀90年代,加拿大與澳大利亞的研究人員率先開發出了C含量為4.5%~5.0%、Cr含量為30%~35%的過共晶超高鉻鑄鐵,該鑄鐵的Cr、C含量高,M7C3型碳化物含量高,體積分數達到38%以上,使用后獲得了良好的效果[72]。21世紀初,國內大連耐酸泵廠和石家莊泵業集團先后開發了超高鉻鑄鐵材料,用于耐腐蝕泵上,取得了滿意的成效[73,74,75]。鄭州機械研究所開發了超高碳高鉻堆焊藥芯焊絲,獲得與摩擦面重直的桿狀M7C3型碳化物,解決了腐蝕磨損件的焊補問題[76]。

超高鉻鑄鐵具有顯著的組織特點和性能優勢。亞共晶超高鉻鑄鐵基體為高鉻鐵素體,具有Cr的正電極電位,其M23C6型碳化物硬度較高,電極電位與高鉻鐵素體相近,因此具有優良的耐腐蝕磨損性能。過共晶超高鉻鑄鐵鉻碳化物為M7C3型,硬度高、含量高,基體組織為馬氏體和殘余奧氏體,在嚴酷的低角度的沖擊腐蝕磨損條件下性能優良。但超高鉻鑄鐵也存在明顯的問題,如過共晶超高鉻鑄鐵中初生M7C3型碳化物數量多,且形態過于粗大,降低沖擊韌性與耐磨性。

2.2.5 碳化物改善途徑

碳化物的特征決定了高鉻鑄鐵的耐磨性,改善碳化物主要有如下幾種途徑:(1) 控制凝固過程。在凝固過程中控制碳化物的生長,可以有效改善碳化物的形貌;噴射成形技術和半固態成形技術可以顯著減小碳化物的尺寸,使碳化物離散均勻分布[77,78];定向凝固技術可以改善碳化物的生長方式,控制碳化物定向生長[79,80]。(2) 變質處理。變質處理可以改變碳化物生長的熱力學條件,優化碳化物形貌,細化尺寸,提升高鉻鑄鐵力學性能。張承甫等[81]將變質機理歸納為:界面能理論、界面共格對應理論、偏析系數理論和Tashis參數等。張景輝等[82]根據化學鍵理論,計算推導出鍵參數函數圖,指出Li、Na、K、Rb、Ba、Cs、Sr、Ca、Ce、La、Y、Sc、Mg等元素對于小平面方式生長的合金均有變質作用,可用于高鉻鑄鐵中改善碳化物形態、分布、細化晶粒。關于稀土、K、Na、Zn、Mg、V、Ti、B、Al等元素變質高鉻鑄鐵有大量的研究,取得了一定的效果[82,83,84,85,86,87,88,89,90,91,92,93,94]。(3) 塑性變形。通過高溫塑性變形方法,使高鉻鑄鐵中的碳化物破碎,分布更加均勻,可以提高沖擊韌性[95,96]。(4) 熱處理。高溫熱處理可以使高鉻鑄鐵中的碳化物邊角處溶解,網狀碳化物可變為孤立分布、邊緣圓潤[97,98]。此外,霧化制粉后燒結成型[99,100]、合金化[101],懸浮鑄造[102]等方法均能一定程度上改善碳化物的尺寸與形態。

2.3 高釩高速鋼

2.3.1 高釩高速鋼的化學成分

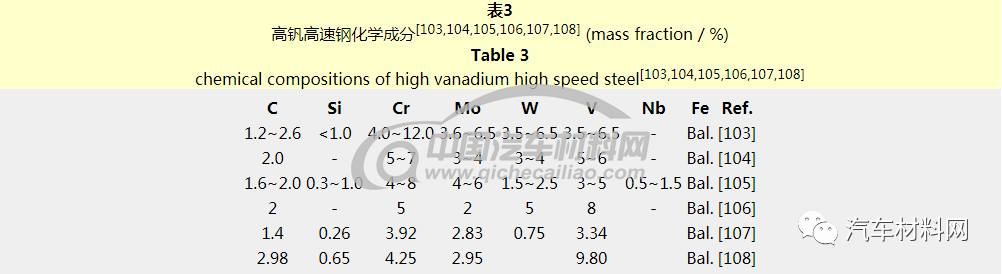

高釩高速鋼是在傳統高速鋼的基礎上,通過降低W元素含量,提高V元素含量,適量添加Mo、Cr、Nb等元素后形成的新鋼種。表3[103,104,105,106,107,108]為幾種性能較好的高釩高速鋼的化學成分。從化學成分和顯微組織上看,高釩高速鋼屬于白口鑄鐵范疇。但是由于它是高速鋼中在提高V含量,減少W、Mo含量的基礎上逐步發展起來的,故國內外學者習慣上稱之為“高釩高速鋼”。目前,高釩高速鋼已在軋鋼、水泥、建材等行業成功應用,但尚未形成完善的國家標準。

表3 高釩高速鋼化學成分[103,104,105,106,107,108] (mass fraction / %)

2.3.2 高釩高速鋼的凝固組織

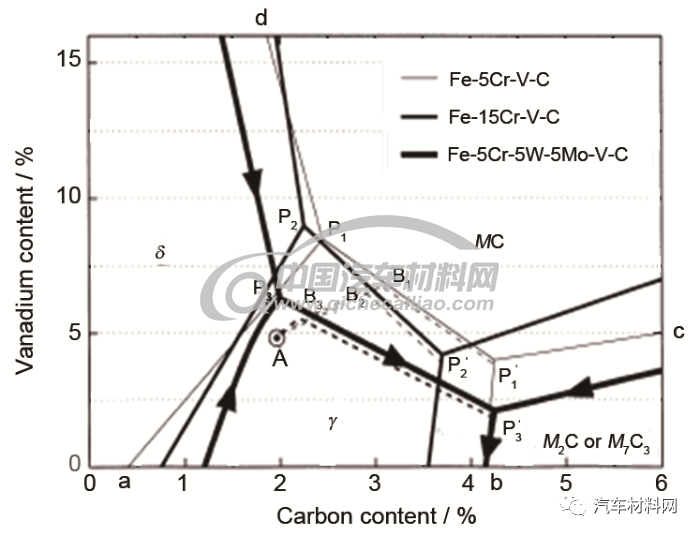

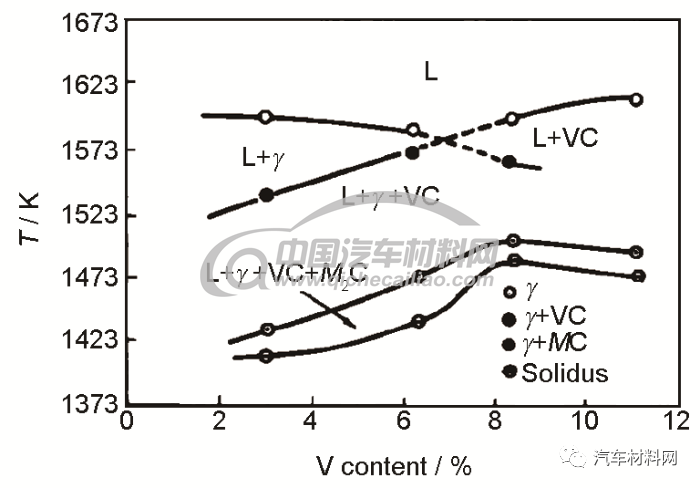

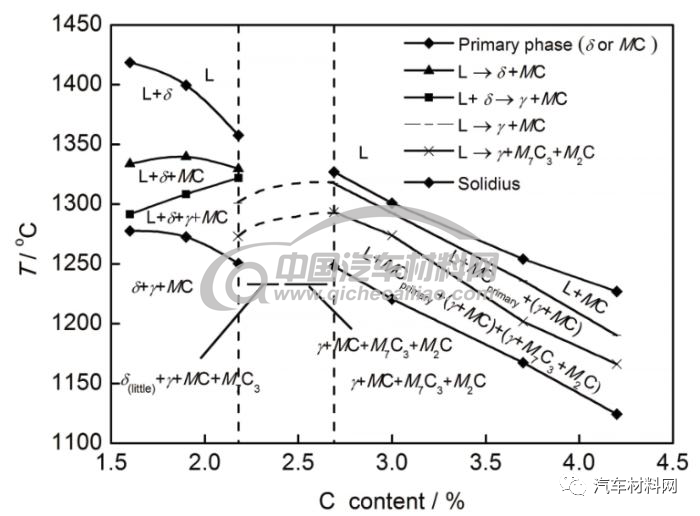

大城桂作[109]研究了Fe-5Cr-V-C四元系初晶投影圖(圖5[109]),當V含量超過約5%時,調整C含量即可得到初生VC,但V含量較低時,得到初生VC要求的C含量較高,且VC的量較少,為得到大量初生VC,V含量需大于8%,C含量需大于2.5%[110]。周宏等[111]研究了不同V、C含量高速鋼的凝固組織和相組成,建立了(Fe-5Cr-5Mo-5W-2C)-V準二元相圖(圖6[111])。彭濤等[112]建立了(Fe-5Cr-2Mo-9V)-C的準二元相圖(圖7[112]),徐流杰[113]分析了不同C含量高釩高速鋼(含V約9%)的凝固過程。含C量為1.58%時,凝固過程中先析出鐵素體(L→F),隨后發生共晶反應析出VC,VC多呈條狀沿鐵素體晶間分布。含C量達到1.90%時,初生相仍為鐵素體,但鐵素體中固溶的V含量減少,晶間分布的桿狀共晶碳化釩量增加。含C量達到大約2.23%~2.58%后,當合金液冷至液相線溫度時,液相中首先析出初生VC (L→VC)。隨著溫度的降低,VC不斷析出,使得液相中V的含量降低,液相成分向γ+MC的共晶線方向變化,當液相中V含量降至共晶成分點時,將以L→γ+MC的共晶反應繼續凝固。隨著凝固過程的繼續進行,液相不斷減少,由于偏析,液相中Mo、Cr等含量升高,當Mo、Cr的含量足夠高時,液相將發生三元共晶反應L→γ+VC+M2C。當C含量達到2.82%~2.92%后,其初生相和二元共晶反應與C含量為2.23%~2.58%時類似,繼續冷卻,最終將會發生多元共晶反應L→γ+VC+M2C+M7C3。因此,高釩高速鋼中的V元素可以形成初生碳化釩、二元共晶碳化物和多元共晶碳化釩。根據V、C含量不同,基體組織可為馬氏體、奧氏體、鐵素體或混合組織。

圖5 Fe-5Cr-V-C、Fe-15Cr-V-C及Fe-5Cr-5W-5Mo-V-C 液相面投影圖[109]

圖6 (Fe-5Cr-5Mo-5W-2C)-V準二元相圖[111]

圖7 (Fe-5Cr-2Mo-9V)-C 的準二元相圖[112]

高釩高速鋼中的碳化釩是以VC為主體,微區存在V8C7及V6C5結構的混合體。在VC上分布著大量納米級的顆粒,可能與C元素缺位形成V8C7及V6C5有關[114]。凝固過程中析出的碳化釩形態多樣,主要有:團球狀、塊狀、開花狀、條狀、短桿狀、蠕蟲狀,分布形式有3種:晶間分布、菊花狀分布、均勻分布;合金為亞共晶成分時,碳化釩沿晶間分布;共晶成分時,呈菊花狀分布;過共晶成分時,呈均勻分布[110]。

2.3.3 熱處理工藝

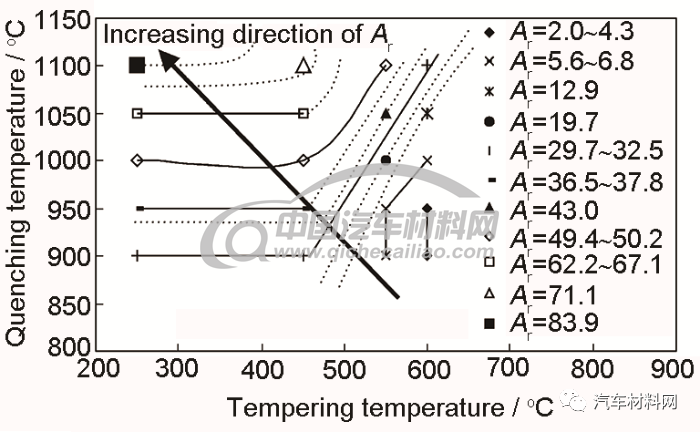

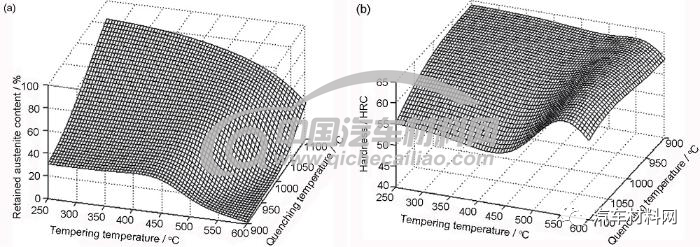

高釩高速鋼的性能與熱處理工藝關系密切。由于與傳統的高速工具鋼在成分、制備工藝等方面存在著較大的差別,新型高釩高速鋼不能照搬傳統高速工具鋼的熱處理工藝。周宏等[115]研究了高碳高釩高速鋼的淬火、回火熱處理及高溫硬度,發現峰值硬度溫度較常規高速鋼低150~250 ℃,隨C含量增加,峰值硬度溫度降低;相同C含量時,V含量增加,峰值硬度溫度升高。隨C、V含量的增加,高溫硬度增加。回火后的硬度變化和常規高速鋼呈相同的趨勢,高碳高釩高速鋼的淬火溫度建議為950~1100 ℃,回火溫度530~550 ℃,一次回火即可。Lee等[116]研究了回火溫度對高速鋼軋輥的耐磨性和抗表面粗糙性的影響,高速鋼軋輥在540 ℃回火具有最好的耐磨性,但抗表面粗糙性差,而采用570 ℃回火抗表面粗糙性好,耐磨性也較好。魏世忠等[108]改變高釩高速鋼淬火加熱溫度和回火溫度獲得不同殘余奧氏體量,建立了關于淬火、回火溫度的等奧氏體曲線(圖8[108])。Xu等[117]建立了殘余奧氏體含量、硬度與淬火溫度、回火溫度之間的關系,獲得了最佳的熱處理工藝為:1000~1050 ℃空冷淬火,然后530~560 ℃回火(圖9[117])。

圖8 等奧氏體曲線[108]

圖9 殘余奧氏體、硬度與淬火溫度、回火溫度之間的關系模型[117]

2.3.4 高釩高速鋼的磨損性能

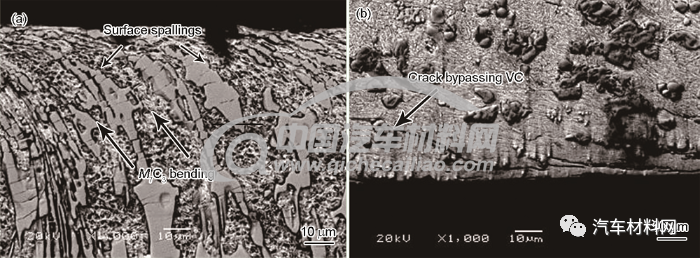

高釩高速鋼因含有大量高硬度的VC而具有優良的耐磨性。目前,已對高釩高速鋼的磨粒磨損、沖擊磨損、滾動磨損、滑動磨損、滾滑動磨損性能進行了大量研究。新日鐵研制出的高釩高速鋼軋輥,壽命為高鉻鑄鐵輥的3~7倍[118,119]。隨后,歐美各國鋼鐵企業也紛紛開發使用高速鋼軋輥,獲得了滿意的使用壽命[120,122]。宮開令等[123,124]發明的高速鋼軋輥基體上分布著大量的高硬度MC型和M6C型碳化物,耐磨性為高鉻鑄鐵的3倍左右,為高鎳鉻復合軋輥的5~7倍。文獻[125,126,127,128,129]研究了高釩高速鋼的磨粒磨損性能,結果表明,C、V含量、熱處理工藝和殘余奧氏體量均對高釩高速鋼的磨粒磨損性能有顯著影響,高釩高速鋼的相對耐磨性可以達到高鉻鑄鐵的3倍以上、高錳鋼的8倍,磨粒磨損失效形式為顯微切削,VC失效以剝落為主。文獻[130,131]研究了高釩高速鋼的沖擊磨損性能,高釩高速鋼的相對耐磨性為高鉻鑄鐵的2.1倍、高錳鋼的2.8倍,沖擊磨損機理主要為基體受到的顯微切削,導致碳化物脫落,基體受到顆粒的蠶食作用而不斷磨損。在滾動磨損條件下,高釩高速鋼的相對耐磨性是高鉻鑄鐵的4倍以上[132],其主要失效形式為裂紋萌生后擴展到磨損的表面,造成片狀或塊狀剝落而磨損,當裂紋擴展到VC側面時,擴展速度減慢或停止[133,134]。文獻[135,136]研究了高釩高速鋼的干滑動磨損行為,發現高釩高速鋼耐磨性好,當壓力為500 N時,高釩高速鋼的耐磨性是高鉻鑄鐵的3倍以上,失效機理主要為疲勞磨損、顯微切削、磨料磨損的復合,并伴有碳化物脆性碎裂及脫落。在滾滑動磨損下,高釩高速鋼磨損性能受滑動率影響較大,其相對耐磨性為高鉻鑄鐵的2倍以上,磨損是由滾動和滑動復合作用所致,其失效機理表現為顯微切削犁溝和疲勞剝落復合[137,138,139]。

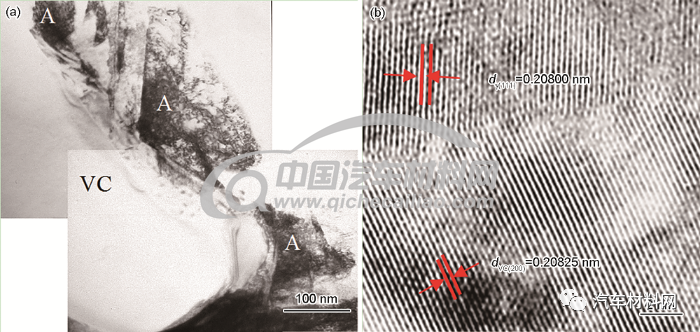

高釩高速鋼作為新一代耐磨材料,具有優良耐磨性的原因為:(1) 耐磨相VC硬度高,能有效抵抗磨損過程中硬磨粒劃傷,VC形態好,與高鉻鑄鐵中的M7C3相比,在磨損應力的作用下不易彎曲、碎裂,能有效地保護基體(圖10[113]);(2) VC與奧氏體基體間存在界面共格關系,界面結合強度高,磨損過程中VC不易脫落(圖11[113]);(3) 高釩高速鋼經熱處理后可以獲得兼具高硬度和高韌性的馬氏體與奧氏體雙相復合組織,能對VC提供良好的支撐,充分發揮VC作為抗磨相的作用。

圖10 滾滑動磨損條件下磨損正切面照片[113]

圖11 高釩高速鋼顯微組織[113]

3 鋼鐵耐磨材料發展展望

鋼鐵耐磨材料的發展具有階段性,20世紀是鋼鐵耐磨材料發展的高峰期,并形成了完善的標準體系,我國耐磨材料已形成了國家標準、行業標準、團體標準三大標準體系。今后,耐磨材料標準應該針對特殊領域出現的新材料、新技術快速更新,并制訂先進的耐磨材料系列標準以引領耐磨材料行業的發展。鋼鐵耐磨材料從抵抗磨損的組相方面可以分為兩大類:一類是依靠基體的耐磨材料,另一類是依靠第二相強化的耐磨材料。第一類材料的代表為奧氏體錳鋼和馬氏體耐磨鋼,提高其耐磨性的途徑主要為:獲得強韌性的基體組織,細化亞結構。近年來發展起來的納米貝氏體鋼具有更高的韌性,在硬度略低于馬氏體鋼的前提下,表現出更高的耐磨性[140,141,142,143],貝氏體組織中的部分殘余奧氏體在磨損過程中會轉變為馬氏體,也有利于提高貝氏體鋼耐磨性[144]。第二類材料的代表為高鉻鑄鐵,近年來發展的高釩高速鋼、陶瓷強化鋼鐵復合材料也是利用更強的耐磨相來提高耐磨性[145,146,147,148]。

未來高性能耐磨材料應具備3個要素:(1) 高強韌基體。高強韌基體不僅自身可以更好地抵抗磨損,也能對高硬度耐磨相提供更有效的支撐作用;(2) 優質的耐磨相。耐磨相要硬度高、形態好,在基體中分布均勻;2種尺度的耐磨相組合強化,微米尺度的耐磨相抵抗磨損,納米尺度的耐磨相強化基體,可以借助耐磨材料基因組工程高通量計算和高通量實驗預測、合成新型的高性能耐磨相;(3) 耐磨相與基體的良好結合。冶金結合的界面,特別是耐磨相與基體存在共格界面時,界面結合強度高,對基體強化效果好,磨損過程中耐磨相不易脫落,可以更好地保護基體。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414