摘要

為深化對鋼橋焊接節(jié)點腐蝕疲勞問題的認識,通過對既有研究成果進行梳理,從鋼橋腐蝕原因及特點、焊接節(jié)點腐蝕疲勞性能影響因素及焊接節(jié)點腐蝕預測模型等方面進行了總結(jié),探討了鋼橋焊接節(jié)點腐蝕疲勞研究的現(xiàn)狀和發(fā)展趨勢。針對環(huán)境腐蝕下疲勞裂紋萌生機理,重點討論了點蝕疲勞損傷過程。基于3種典型的腐蝕疲勞模型(疊加模型,競爭模型和乘積模型),對腐蝕疲勞裂紋擴展機理進行了綜述。對基于S-N曲線、Miner線性累積損傷理論和基于斷裂力學裂紋擴展速率公式的兩種主要的腐蝕疲勞壽命預測方法進行了歸納。研究結(jié)果表明:鋼橋焊接節(jié)點腐蝕疲勞體現(xiàn)為環(huán)境介質(zhì)和循環(huán)應力雙重驅(qū)動下的裂紋擴展問題,其疲勞破壞模式、疲勞損傷機理、抗疲勞設計等問題更為復雜;鋼橋腐蝕疲勞損傷驅(qū)動機理、腐蝕疲勞壽命評估方法及適用的疲勞性能強化技術,是鋼橋的全壽命周期設計理論的重要基礎和鋼橋可持續(xù)發(fā)展亟待解決的重要研究課題。

鋼橋焊接節(jié)點包含多種缺口效應構(gòu)造細節(jié),構(gòu)造處疲勞強度降低較多,是抗疲勞設計的關鍵部位。橋梁結(jié)構(gòu)服役期內(nèi),由于所處環(huán)境復雜、荷載作用不確定、服役時間長,使材料不斷劣化,局部損傷演化造成結(jié)構(gòu)劣化。橋梁所處地理位置千變?nèi)f化、氣候條件復雜,很多橋梁架設在海洋、工業(yè)腐蝕、酸雨等環(huán)境中,承受載荷并受到SO2、雨水、鹽霧等多種因素的影響,在計入結(jié)構(gòu)缺陷和腐蝕損傷帶來的影響后,結(jié)構(gòu)的抗斷能力會大幅度降低。

作為鋼結(jié)構(gòu)橋梁兩類時變損傷,腐蝕與疲勞是影響鋼結(jié)構(gòu)橋梁耐久性的主要因素。腐蝕過程中,交變應力和腐蝕相互促進加速了裂紋的擴展。環(huán)境腐蝕介質(zhì)與交變應力耦合作用下,鋼橋焊接節(jié)點的疲勞性能的加速劣化問題值得關注。實際上在任何介質(zhì)中腐蝕疲勞均可能出現(xiàn),即使應力強度因子小于應力腐蝕疲勞裂紋應力強度因子門檻值時,疲勞裂紋仍會擴展,腐蝕疲勞裂紋源有多處。自1917年首次提出腐蝕疲勞現(xiàn)象以來,國內(nèi)外學者在腐蝕損傷機理、局部腐蝕規(guī)律以及腐蝕疲勞損傷等方面做了許多研究工作,取得了有價值的研究成果,但主要集中在材料、機械及航空等領域,研究重點是材料本身的腐蝕和疲勞。鋼橋焊接節(jié)點的腐蝕疲勞行為與腐蝕特征、焊接殘余應力、復雜應力場及構(gòu)造本身引起的應力集中程度等有關,鋼橋焊接節(jié)點腐蝕疲勞損傷機理的影響因素更復雜。鋼橋腐蝕疲勞研究早期主要集中在無防銹涂層保護的耐候鋼橋梁上。20世紀90年代國內(nèi)外學者對焊接細節(jié)腐蝕條件下疲勞性能開展了一些研究。

為深化對鋼橋焊接節(jié)點腐蝕疲勞問題的認識,通過對既有研究成果進行梳理,從鋼橋腐蝕原因及特點、焊接節(jié)點腐蝕疲勞性能影響因素及焊接節(jié)點腐蝕預測模型等方面進行了總結(jié),探討了鋼橋焊接節(jié)點腐蝕疲勞研究的現(xiàn)狀和發(fā)展趨勢。針對環(huán)境腐蝕下疲勞裂紋萌生機理,重點討論了點蝕疲勞損傷過程。

1 鋼橋腐蝕原因及特點

鋼橋的腐蝕是指鋼材與環(huán)境介質(zhì)之間發(fā)生化學或電化學作用從而引起鋼材材質(zhì)變化甚至破壞的過程。鋼橋腐蝕按所處的環(huán)境可分為大氣腐蝕和海水腐蝕。大氣腐蝕主要是受大氣中的水分、氧氣和腐蝕介質(zhì)(包括雜質(zhì)、塵埃、表面沉積物等)的作用而引起的破壞。海水腐蝕主要是由于海水中的溶解氧、氯離子和海洋環(huán)境生物的作用而導致的破壞。鋼橋中的腐蝕類型可以分為均勻腐蝕和局部腐蝕。局部腐蝕又包括點蝕、縫隙腐蝕、應力腐蝕和腐蝕疲勞。局部腐蝕破壞集中在局部位置,從而引起應力集中,使鋼結(jié)構(gòu)更容易產(chǎn)生脆性斷裂破壞,甚至引起重大的事故,所以局部腐蝕比全面腐蝕的危害更嚴重。

橋梁鋼結(jié)構(gòu)的易腐蝕部位主要包括桁梁結(jié)構(gòu)、鋼箱梁和纜索系統(tǒng),由于不同橋梁部位的腐蝕條件存在差異,導致腐蝕情況有很大的不同。1)桁梁結(jié)構(gòu)。桁梁結(jié)構(gòu)橋面板以上部位的鋼腐蝕因素主要是雨水侵蝕和紫外線照射等。桁梁結(jié)構(gòu)橋面板以下部位的腐蝕主要是由于水蒸氣蒸發(fā),在鋼結(jié)構(gòu)表面形成水膜,同時還有自由排放的各種污染物和粉塵等作用。2)鋼箱梁。鋼箱梁內(nèi)部的通風環(huán)境很差,由于潮濕氣體的聚集引起銹蝕,所以鋼箱梁的主要腐蝕類型是大氣腐蝕。3)纜索系統(tǒng)。主要指懸索橋的主纜和吊索、斜拉橋的拉索以及拱橋的吊桿等,纜索系統(tǒng)的主要腐蝕類型是大氣腐蝕。

鋼橋所處的環(huán)境不同,影響鋼橋大氣腐蝕的因素一般也不同,主要包括環(huán)境因素、材料因素和人為因素。由于腐蝕影響因素眾多,腐蝕過程比較復雜,不同地域可能差別很大,所以應該根據(jù)當?shù)氐拇髿飧g數(shù)據(jù)來選擇合適的腐蝕預測模型,才能更好地反映實際情況。根據(jù)世界各國關于鋼材大氣暴露腐蝕試驗數(shù)據(jù)回歸分析的結(jié)果,認為鋼的大氣腐蝕深度的發(fā)展符合冪函數(shù)規(guī)律,即:

![]()

式中:D為腐蝕深度,mm;t為暴露時間,a;A、n為常數(shù)。A值相當于鋼材第1年的腐蝕深度,與環(huán)境因素和鋼種有關,隨著污染程度的增加而增加,取值范圍一般在0.02~0.10 mm。n值表示鋼材長期腐蝕發(fā)展趨勢,銹蝕層作為鋼的大氣腐蝕產(chǎn)物,一般具有保護作用,因此大氣腐蝕是一個減緩的過程,一般環(huán)境下n為0.4~0.5,極端環(huán)境(濕熱海洋)可高達0.7~1.5。

2 焊接節(jié)點腐蝕疲勞裂紋擴展機理

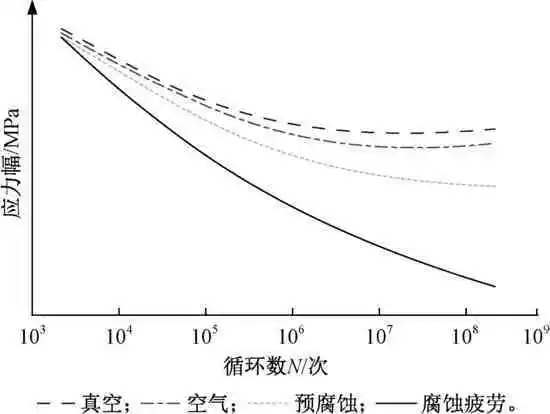

腐蝕對疲勞的影響主要表現(xiàn)在對疲勞缺口效應的強化及加速裂紋擴展速度。腐蝕環(huán)境下構(gòu)件的耐疲勞性能與未腐蝕構(gòu)件的耐疲勞性能存在著明顯的差異。腐蝕疲勞在實際結(jié)構(gòu)中可以分為兩類:I類,腐蝕環(huán)境下的疲勞。即結(jié)構(gòu)在腐蝕介質(zhì)和疲勞載荷共同作用下而發(fā)生的疲勞破壞;II類,預腐蝕疲勞。即結(jié)構(gòu)在腐蝕一段時間后再受到疲勞荷載作用而發(fā)生的疲勞破壞。鋼在不同介質(zhì)條件下的應力幅(S)-壽命(N)曲線如圖1所示。

圖1 鋼在不同介質(zhì)條件下的S-N曲線

腐蝕疲勞中存在兩種基本的損傷形式:一是循環(huán)應力引起的疲勞損傷;二是由環(huán)境介質(zhì)引起的腐蝕損傷,兩種損傷不是簡單疊加,而是存在明顯的交互作用。腐蝕疲勞裂紋萌生機理主要與材料的類型和所處的環(huán)境有關,材料相同,環(huán)境不同,裂紋萌生機理不同;環(huán)境相同,材料不同,裂紋萌生機理也不同。國內(nèi)外學者對點蝕疲勞裂紋萌生機理進行了系統(tǒng)研究,認為點蝕疲勞損傷過程經(jīng)歷了7個階段:蝕坑形成、蝕坑增長、蝕坑轉(zhuǎn)變?yōu)槎塘鸭y、短裂紋增長、短裂紋轉(zhuǎn)變?yōu)殚L裂紋、長裂紋擴展和斷裂。當蝕坑等效表面裂紋的應力強度因子達到了疲勞裂紋擴展應力強度因子門檻值,點蝕擴展速率小于腐蝕疲勞裂紋擴展速率時,點蝕向腐蝕疲勞裂紋轉(zhuǎn)變。既有研究表明:腐蝕深度、點蝕的深徑比、局部應力和材料的疲勞裂紋擴展特性是促進裂紋萌生和擴展的關鍵因素。一般說來,腐蝕坑并不總是形成裂紋的地方,而是有助于裂紋的形成,因為疲勞裂紋總是在最大應力集中的地方形成,腐蝕坑的存在會導致疲勞強度的降低。

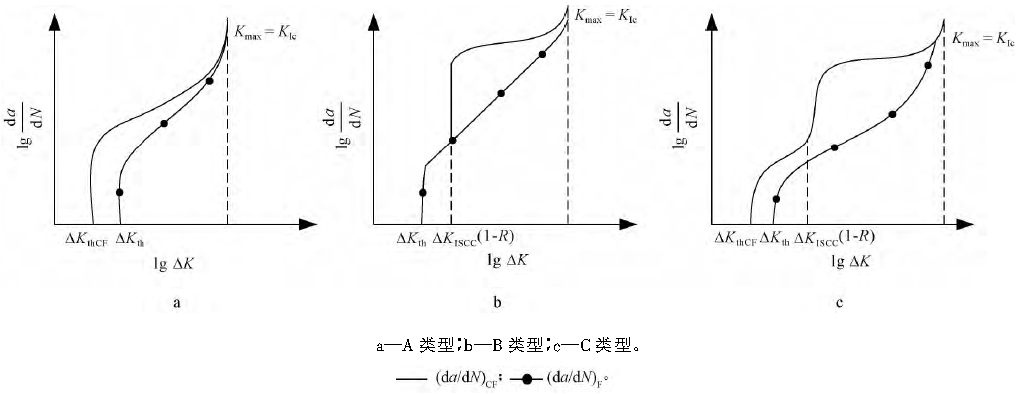

腐蝕疲勞裂紋擴展機理主要有:陽極溶解和氫致開裂。陽極溶解指的是交變應力加速內(nèi)部活化區(qū)金屬的溶解而導致的斷裂,陽極溶解一方面由于腐蝕產(chǎn)物導致裂紋閉合,另一方面使裂紋不斷向前擴展,常見于低碳鋼、不銹鋼等低強度的材料。氫致開裂指的是金屬在氫和力的共同作用下裂紋的萌生、擴展和斷裂,常見于高強度鋼,而對于中等強度的鋼,以上兩種原因都有可能。根據(jù)(da/dN)CF與應力強度因子幅ΔK的關系,把腐蝕疲勞分為3種類型,如圖2所示。圖中,(da/dN)CF為腐蝕疲勞裂紋擴展速率;(da/dN)F為疲勞裂紋擴展速率。

圖2 腐蝕疲勞類型

圖2中,A類型(圖2a)類似于純疲勞,適用于不產(chǎn)生應力腐蝕的材料體系,應力腐蝕裂紋擴展應力強度因子界限值大于斷裂韌性;B類型(圖2b)類似于應力腐蝕疲勞,出現(xiàn)水平臺階,斷裂韌性大于應力腐蝕裂紋擴展應力強度因子門檻值KISSCC(1-R);C類型(圖2c)是A和B的混合類型。

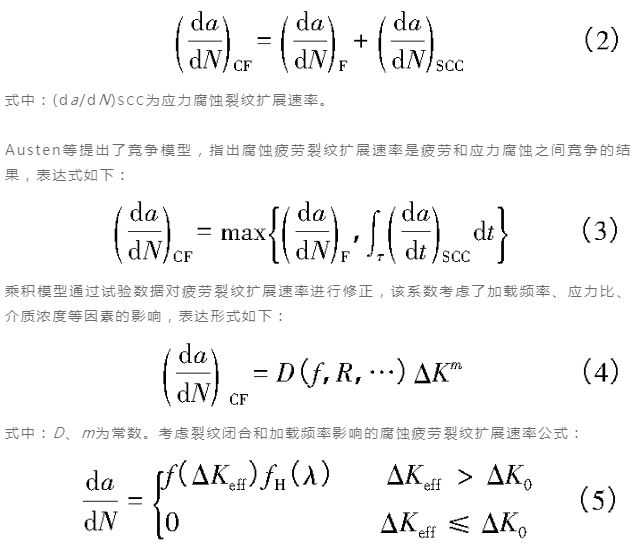

腐蝕疲勞裂紋擴展模型主要分為3種:疊加模型、競爭模型和乘積模型。

Wei等提出了線性疊加模型,當裂紋擴展應力強度因子大于應力腐蝕應力強度因子門檻值時,腐蝕疲勞裂紋擴展速率等于疲勞裂紋擴展速率加上應力腐蝕疲勞裂紋擴展速率,表達式為:

式中:ΔKeff為等效應力幅;fH(λ)為加載頻率修正函數(shù);λ為加載頻率。

3 焊接節(jié)點腐蝕疲勞壽命評估

國內(nèi)外學者對腐蝕疲勞現(xiàn)象進行了大量的研究和探索,提出了兩種主要的腐蝕疲勞壽命預測方法:一種基于S-N曲線和Miner線性累積損傷理論;另一種是基于裂紋擴展速率公式(da/dN)-ΔK曲線的斷裂力學理論。

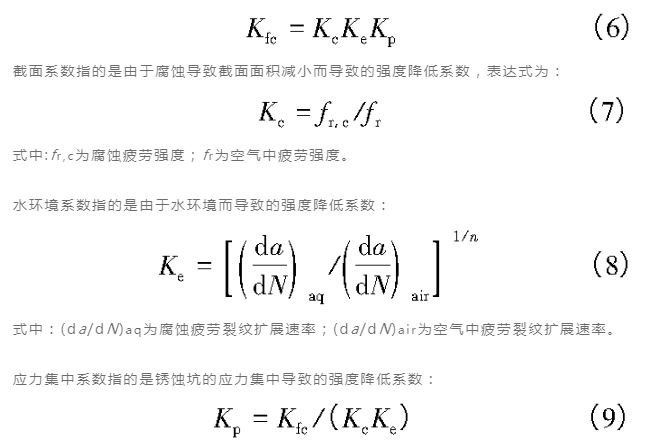

Albrecht等完成A588耐候鋼十字形焊接接頭腐蝕疲勞對照試驗,腐蝕疲勞壽命和純疲勞壽命相比分別平均降低了40%~50%,暴露面對疲勞壽命的影響不是很顯著。Albrecht等提出了確定腐蝕鋼梁剩余疲勞強度的方法,該方法考慮了截面面積的損失、水環(huán)境和銹蝕坑的應力集中系數(shù)。影響腐蝕梁疲勞壽命的因素:1)厚度減小導致截面模量的降低,名義應力增大;2)腐蝕坑附近的應力集中;3)腐蝕環(huán)境中的裂紋增長率增加。腐蝕疲勞強度降低系數(shù)由以下3個系數(shù)決定:截面系數(shù)Kc,水環(huán)境系數(shù)Ke和應力集中系數(shù)Kp,表達式為:

截面系數(shù)指的是由于腐蝕導致截面面積減小而導致的強度降低系數(shù),表達式為:

李言濤等通過對海上平臺用鋼板在空氣中、海水中和海水中有陰極保護3種條件下的腐蝕疲勞進行研究,結(jié)果表明:焊接接頭的海水自由腐蝕疲勞壽命為空氣中的1/3~1/2,隨應力水平的降低差異增大。戰(zhàn)昂通過總結(jié)腐蝕疲勞相關的文獻,借鑒疲勞剩余壽命評估的研究成果,分析腐蝕損傷對疲勞裂紋萌生和擴展的影響,基于斷裂力學對疲勞壽命進行評估。Albrecht等完成了A588耐候鋼制造的39根焊接梁和12根蓋板梁的疲勞試驗。試驗結(jié)果表明:受點蝕影響,經(jīng)歷62~72個月的暴露試驗腐蝕后,所有梁的疲勞強度由B級降低到E級。Coca等指出腐蝕和疲勞是引起橋梁性能退化的重要原因,橋梁在遭受腐蝕環(huán)境影響的同時,還受到各種不同荷載的作用,認為耦合腐蝕疲勞的壽命比不耦合腐蝕疲勞的壽命小30%。Rahgozar等從3個腐蝕鋼梁的腹板和翼緣獲得76個標準試件,采用液壓伺服疲勞試驗機對每個試件進行疲勞試驗,通過腐蝕坑深度建立了點蝕和剩余疲勞壽命的定量關系。Garbatov等分析小規(guī)模腐蝕鋼焊接試件的疲勞強度,對11個腐蝕試件的表面進行分析,采用BS 7910規(guī)范中失效評估圖將腐蝕坑等效為疲勞裂紋,結(jié)果表明:疲勞強度由非腐蝕試件的86 MPa降低到腐蝕試件的65 MPa,非腐蝕試件的疲勞失效是沿著焊趾,而腐蝕試件的疲勞失效均起源于腐蝕坑處。揭志羽對3種不同腐蝕損傷下的45°傾角全熔透承載十字形焊接節(jié)點進行疲勞試驗,得到不同腐蝕狀態(tài)下S-N曲線,提出了不同腐蝕深度和應力幅下的腐蝕疲勞壽命影響系數(shù)的表達式。

焊接節(jié)點腐蝕疲勞本質(zhì)是電化學過程和力學過程的相互作用,這種相互作用遠遠超過循環(huán)應力和腐蝕介質(zhì)單獨作用的數(shù)學疊加,是一種非常嚴重的破壞形式。與應力腐蝕類似,腐蝕疲勞的機理也是多種多樣,沒有適用于所有情況的統(tǒng)一理論,同樣對于一個腐蝕疲勞體系,也存在多種損傷機理共存的情況。

4 結(jié)論

通過對鋼橋腐蝕原因及特點、焊接節(jié)點腐蝕疲勞裂紋擴展機理及腐蝕疲勞壽命評估方法的歸納總結(jié),可以得出以下結(jié)論:

1)腐蝕是一個非常復雜的電化學過程,影響腐蝕的因素很多,因此腐蝕坑形成的位置、形狀和大小都具有很大的隨機性,定量描述腐蝕程度比較困難,腐蝕坑等效為缺口或者是裂紋還很不明確。根據(jù)世界各國關于鋼材大氣暴露腐蝕試驗數(shù)據(jù)回歸分析的結(jié)果,認為鋼的大氣腐蝕深度的發(fā)展符合冪函數(shù)規(guī)律。

2)鋼橋焊接節(jié)點腐蝕疲勞體現(xiàn)為環(huán)境介質(zhì)和循環(huán)應力雙重驅(qū)動下的裂紋擴展問題,其疲勞破壞模式、疲勞損傷機理、抗疲勞設計等問題更為復雜。腐蝕和疲勞引起的兩種損傷不是簡單疊加,而是存在明顯的交互作用。目前腐蝕疲勞裂紋擴展模型主要包括了疊加模型、競爭模型和乘積模型。

3)既有研究成果表明,耦合腐蝕疲勞的壽命比不耦合腐蝕疲勞的壽命小30%~50%。基于既有腐蝕疲勞試驗數(shù)據(jù)建立的S-N曲線方法和基于裂紋擴展速率腐蝕影響修正(da/dN)-ΔK公式的斷裂力學方法常用于鋼橋焊接節(jié)點腐蝕疲勞壽命評估。

4)與應力腐蝕類似,焊接節(jié)點腐蝕疲勞的機理也是多種多樣的,沒有適用于所有情況的統(tǒng)一理論,同樣對于一個腐蝕疲勞體系,也存在多種損傷機理共存的情況。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標簽: 鋼結(jié)構(gòu), 焊接節(jié)點, 腐蝕疲勞

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414