導(dǎo)讀:物理冶金學(xué)的傳統(tǒng)方法是在金屬中添加合金元素來(lái)增加它們的強(qiáng)度。還不太清楚固溶強(qiáng)化是否會(huì)發(fā)生在納米尺度的物體中,也完全不知道合金化會(huì)如何影響無(wú)缺陷面納米顆粒的強(qiáng)度。純金屬無(wú)缺陷納米顆粒顯示出接近理論極限的超高強(qiáng)度。在壓縮試驗(yàn)中,它們彈性變形,直到第一次位錯(cuò)成核,之后它們塌陷成扁平形狀。本文發(fā)現(xiàn)鎳納米粒子與鈷的合金化降低了它們的極限強(qiáng)度。這種反常的固溶軟化效應(yīng)可以用溶質(zhì)誘導(dǎo)的分解剪應(yīng)力的局部空間變化來(lái)解釋?zhuān)瑥亩鴮?dǎo)致過(guò)早的位錯(cuò)成核。隨后的粒子變形需要更多加工,使其更加堅(jiān)韌。強(qiáng)度和韌性之間的折衷使合金納米顆粒有了很好的應(yīng)用前景。

晶體材料的理論強(qiáng)度的作用類(lèi)似于物理學(xué)中光速的作用:它無(wú)法達(dá)到,但設(shè)定了可能達(dá)到的物理極限。達(dá)到金屬材料的理論強(qiáng)度是物理冶金的圣杯。金屬的理論強(qiáng)度通常在G/30–G/8的范圍內(nèi),其中G是金屬的彈性剪切模量。實(shí)際上,金屬和合金在低得多的應(yīng)力下塑性屈服。它們的塑性變形由新的和現(xiàn)有的位錯(cuò)運(yùn)動(dòng)以及新的內(nèi)部位錯(cuò)源的激活所控制。已經(jīng)探索了幾種提高材料強(qiáng)度的策略,例如合金化、沉淀強(qiáng)化、晶粒尺寸減小、晶界工程和微觀結(jié)構(gòu)調(diào)整。雖然這些策略確實(shí)有助于提高力量,但仍遠(yuǎn)低于理論極限。

60年前,布倫納發(fā)現(xiàn)金屬晶須的強(qiáng)度隨著直徑的減小而增加,從幾微米到更小,最終達(dá)到GPa水平。強(qiáng)度的增加主要?dú)w因于塑性變形機(jī)制的改變,從塊體材料中的位錯(cuò)運(yùn)動(dòng)和增殖到亞微米尺寸的無(wú)缺陷樣品中的位錯(cuò)成核。通過(guò)固態(tài)去濕獲得的金屬微粒和納米顆粒是強(qiáng)度接近理論極限的無(wú)缺陷金屬物體的例子。它們表現(xiàn)出比在拉伸中測(cè)試的無(wú)缺陷金屬晶須高得多的壓縮強(qiáng)度。在后一種情況下,大的表面積在比在壓縮中測(cè)試的納米顆粒所能支持的小得多的應(yīng)力下催化位錯(cuò)半環(huán)的異質(zhì)成核。

最近,據(jù)報(bào)道,由固態(tài)去濕產(chǎn)生的無(wú)缺陷面心立方鎳納米粒子的強(qiáng)度達(dá)到創(chuàng)紀(jì)錄的34 GPa。顆粒具有多面的形狀,具有相對(duì)圓形的角和邊緣,并且(111)頂面平行于基底排列。在壓縮過(guò)程中,顆粒表現(xiàn)出高達(dá)約0.2的彈性行為,隨后突然塌陷成圓餅形狀。圓形的邊緣和拐角降低了應(yīng)力集中,并延遲了坍塌,直到應(yīng)力接近理論極限。最近,通過(guò)兩階段固態(tài)去濕生產(chǎn)的體心立方鉬微粒達(dá)到了甚至更高的壓縮強(qiáng)度46 GPa(金屬材料有史以來(lái)報(bào)道的最高強(qiáng)度)。變形模式和尺寸指數(shù)與面心立方鎳納米顆粒相似,表明缺陷的存在和顆粒形狀對(duì)強(qiáng)度比晶體結(jié)構(gòu)更重要。分子動(dòng)力學(xué)模擬有助于理解無(wú)缺陷納米粒子強(qiáng)度的位錯(cuò)機(jī)制。

以前對(duì)無(wú)缺陷納米粒子的研究集中在純金屬上。同時(shí),大多數(shù)技術(shù)應(yīng)用使用合金而不是純金屬。合金化是常規(guī)冶金中提高材料強(qiáng)度的標(biāo)準(zhǔn)方法。在塊狀合金中,溶質(zhì)原子充當(dāng)釘扎中心,阻礙位錯(cuò)運(yùn)動(dòng)并增加強(qiáng)度。然而,合金化對(duì)納米粒子成核控制變形的影響在很大程度上仍然未知。在變形的彈性階段積累的巨大彈性能可以推動(dòng)新成核的位錯(cuò)高速穿過(guò)粒子。尚不清楚傳統(tǒng)的固溶硬化機(jī)制能否在如此極端的條件下運(yùn)行。此外,溶質(zhì)可以通過(guò)影響位錯(cuò)成核過(guò)程來(lái)影響顆粒強(qiáng)度。然而,溶質(zhì)對(duì)無(wú)缺陷金屬納米顆粒強(qiáng)度的影響從未通過(guò)實(shí)驗(yàn)或模擬進(jìn)行過(guò)研究。

鈷在高溫下在催化裂化鎳中表現(xiàn)出無(wú)限的溶解度。這使我們能夠集中研究不受沉淀硬化和其他合金強(qiáng)化機(jī)制影響的固溶效應(yīng)。基于對(duì)大塊鎳鈷合金和鎳鈷合金線的了解,可以預(yù)期鈷的加入會(huì)增加納米顆粒的強(qiáng)度。事實(shí)上,鎳鈷合金在整體形式和線材形式上都完全遵循經(jīng)典的固溶硬化模式。直徑為1 mm的退火鋼絲的屈服應(yīng)力從純鎳的47.7 MPa增加到Ni-0.3Co wt.%合金的68.3 MPa,流動(dòng)應(yīng)力從176 MPa增加到262 MPa。分子動(dòng)力學(xué)模擬預(yù)測(cè),Ni-Co納米線的強(qiáng)度在添加0.05至0.10摩爾分?jǐn)?shù)的Co后增加到約10 GPa。

與這一預(yù)期相反,以色列理工學(xué)院的Eugen Rabkin和美國(guó)喬治·梅森大學(xué)的Yuri Mishin等人發(fā)現(xiàn)無(wú)缺陷鎳鈷納米粒子的強(qiáng)度實(shí)際上隨著鈷的加入而降低,產(chǎn)生違反直覺(jué)的溶質(zhì)軟化效應(yīng)。分子動(dòng)力學(xué)模擬表明,軟化是由顆粒近表面區(qū)域局部分解剪切應(yīng)力的統(tǒng)計(jì)變化增加引起的,觸發(fā)了第一位錯(cuò)的早期成核。同時(shí),我們表明顆粒的韌性隨著鈷的加入而增加,產(chǎn)生了強(qiáng)度和韌性的組合,這對(duì)于技術(shù)應(yīng)用是有吸引力的。相關(guān)研究成果以題“The impact of alloying on defect-free nanoparticles exhibiting softer but tougher behavior”發(fā)表在Nature communications上。

鏈接: https://www.nature.com/articles/s41467-021-22707-x

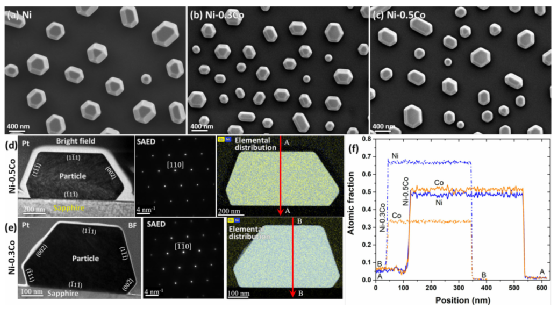

納米粒子是由單晶藍(lán)寶石襯底上的30納米厚的鎳鈷雙層膜通過(guò)固相去濕制備的(圖1a)。制備了兩種靶成分為Ni-0.3Co和Ni-0.5Co(摩爾分?jǐn)?shù))的薄膜,以下分別稱(chēng)為Ni-0.3Co和Ni-0.5Co。也沉積了相同厚度的純鎳膜作為參考。納米粒子是在1150 ℃的溫度下從襯底上去濕薄膜而形成的。

圖1 固態(tài)去濕法制備無(wú)缺陷鎳鈷納米粒子。(a)(0001)取向藍(lán)寶石襯底上初始鎳鈷雙層薄膜示意圖。(b)用于薄膜去濕的熱處理方案。

圖2 固態(tài)去濕法制備鎳和鎳鈷納米粒子的表征。通過(guò)固態(tài)去濕獲得的多面單晶(a)Ni,(b)Ni-0.3Co和(c)Ni-0.5Co納米粒子的掃描電鏡顯微照片。明場(chǎng)透射電鏡顯微照片、選區(qū)電子衍射(SAED)圖和透射電鏡能譜元素分布圖(藍(lán)色:鎳;黃色:鈷)為(d)Ni-0.3Co和(e)Ni-0.5Co納米粒子。沿著(d)和(e)中標(biāo)記的線AA和BB穿過(guò)顆粒的濃度線輪廓。

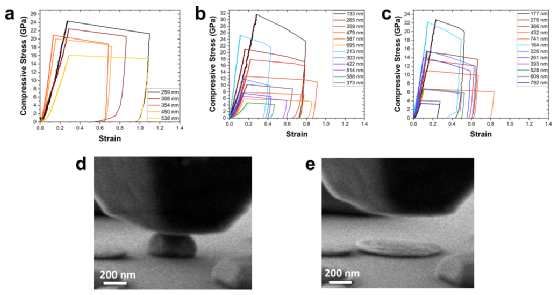

圖3 鎳和鎳鈷納米粒子的力學(xué)測(cè)試。在這項(xiàng)工作中測(cè)量了(a)Ni,(b)Ni-0.3Co和(c)Ni-0.5Co顆粒的工程壓縮應(yīng)力-應(yīng)變曲線,Ni-0.3Co顆粒的掃描電鏡圖像(a)在壓縮試驗(yàn)期間和(b)在塌陷成圓盤(pán)導(dǎo)致應(yīng)變破裂后。

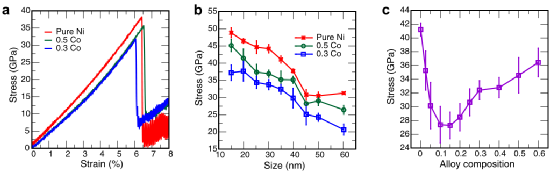

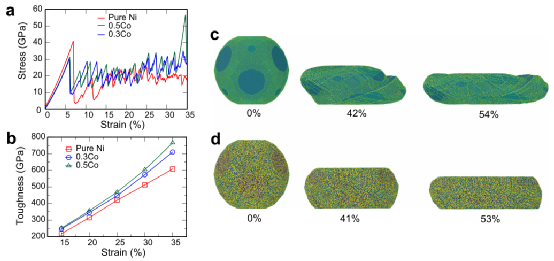

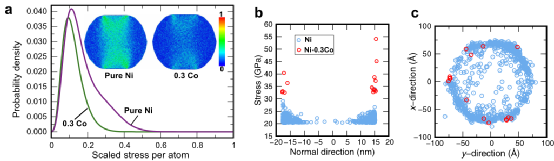

這里發(fā)現(xiàn)的合金化效應(yīng)的一個(gè)有趣特征是顆粒強(qiáng)度對(duì)溶質(zhì)濃度的非單調(diào)依賴性。模擬顯示,在較高濃度下反彈之前,添加約(0.10-0.15)鈷原子后,顆粒強(qiáng)度相對(duì)于純鎳下降約33%(圖5c)。我們已經(jīng)驗(yàn)證了這一假設(shè),即這種效應(yīng)是由材料的彈性軟化引起的,從應(yīng)力-應(yīng)變圖的初始部分的斜率可以明顯看出(圖5a)。然而,彈性最小值出現(xiàn)在大約(0.20–0.25)鈷,并且太淺(相對(duì)于純鎳大約12%)以至于不能解釋強(qiáng)度的深度最小值。一個(gè)更合理的解釋是,強(qiáng)度的最小值是由兩個(gè)相反因素之間的競(jìng)爭(zhēng)引起的:溶質(zhì)誘導(dǎo)的第一次位錯(cuò)成核勢(shì)壘的減少,以及一旦成核勢(shì)壘被克服,阻礙位錯(cuò)運(yùn)動(dòng)的溶質(zhì)摩擦。如果第一種效應(yīng)在較低的鈷濃度下更強(qiáng)(導(dǎo)致軟化),而第二種效應(yīng)在較高的濃度下占主導(dǎo)地位(導(dǎo)致硬化),則可能出現(xiàn)最小值。

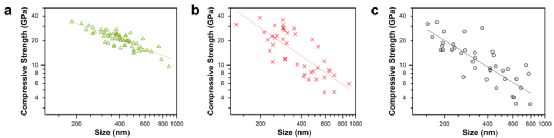

圖4 合金化對(duì)納米粒子機(jī)械強(qiáng)度的影響。(a)Ni,(b)Ni-0.3Co和(c)Ni-0.5Co的實(shí)驗(yàn)抗壓強(qiáng)度與粒度的函數(shù)關(guān)系。直線顯示線性擬合。

圖5 納米粒子的機(jī)械特性。(a)40納米顆粒的典型工程應(yīng)力-應(yīng)變曲線。(b)強(qiáng)度是顆粒大小的函數(shù)。(c)強(qiáng)度是35納米顆粒化學(xué)成分的函數(shù)。誤差線代表一個(gè)標(biāo)準(zhǔn)偏差。

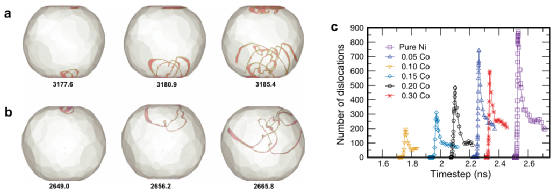

圖6 塑性變形早期的位錯(cuò)過(guò)程。(a)Ni和(b)Ni-0.5Co的60納米粒子中的位錯(cuò)成核和增殖。這些數(shù)字表示從模擬開(kāi)始的時(shí)間(以皮秒為單位)。位錯(cuò)通過(guò)DXA算法可視化,紅色原子代表堆垛層錯(cuò)。非錯(cuò)位原子是看不見(jiàn)的。(c)幾種化學(xué)成分的35納米納米顆粒中的位錯(cuò)節(jié)數(shù)。

圖7 合金化增加了納米粒子的韌性。(a)35納米納米顆粒在350.5鈷的應(yīng)變下變形的應(yīng)力-應(yīng)變曲線示例。(b)35納米顆粒的韌性是應(yīng)變的函數(shù)。(c)鎳和(d)Ni-0.5Co 35納米顆粒的變形形狀。原子根據(jù)勢(shì)能被著色,較亮的顏色代表較大的能量。圖像下方顯示了張力。

圖8 壓縮下納米顆粒應(yīng)力的表征。(a)在純Ni和Ni-0.3Co的35納米粒子中,按最小-最大公式(1)縮放的MRAS分布。插圖顯示了粒子橫截面中的最小-最大縮放的MRAS分布。(b)作為垂直于基底的z坐標(biāo)的函數(shù)粒子中的MRAS(在粒子中心z=0)。為了清楚起見(jiàn),只顯示了MRAS分布的高端。(c)粒子頂視圖中(b)所示點(diǎn)的位置。六邊形對(duì)應(yīng)于頂部(111)面。請(qǐng)注意,最高M(jìn)RAS值在Ni-0.3Co粒子中達(dá)到,并集中在刻面邊緣(紅色圓圈)。

本文報(bào)道的實(shí)驗(yàn)和模擬表明,無(wú)缺陷的鎳納米粒子與鈷的合金化降低了它們的強(qiáng)度。這種反常的固溶軟化效應(yīng)與以固溶硬化為主的大塊合金的既定行為相矛盾。同時(shí),合金化使顆粒更堅(jiān)韌,增加應(yīng)變硬化,并穩(wěn)定塑性流動(dòng)。應(yīng)該強(qiáng)調(diào)的是,盡管相對(duì)軟化,納米粒子的強(qiáng)度仍然保持在幾十GPa的水平。這種超高強(qiáng)度和更高韌性的結(jié)合可以使合金納米粒子成為許多技術(shù)、生物和醫(yī)療應(yīng)用的有前途的候選材料,包括納米電子、納米材料和催化。特別是,金屬納米粒子的催化活性可以通過(guò)應(yīng)變工程來(lái)優(yōu)化。例如,催化活性可以通過(guò)核殼粒子的殼中產(chǎn)生的粘著應(yīng)變來(lái)增強(qiáng),但前提是材料能夠承受足夠高的應(yīng)力。通過(guò)合金化實(shí)現(xiàn)的強(qiáng)度和韌性之間的協(xié)同作用可以為設(shè)計(jì)具有高級(jí)催化性能的金屬納米粒子打開(kāi)新的機(jī)會(huì)。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 物理冶金學(xué), 合金元素, 壓縮試驗(yàn), 金屬材料

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414