導讀:對于具有納米沉淀/基體組織的合金,兩相間的晶格相干性是決定合金高溫力學性能的重要因素。本文系統地研究了Al x Cr 13.3 Fe 71.5-x Ni 11.2 Ti 4(x = 8、10、12、14、16 at%)復雜成分合金,目的是增強BCC基體之間的晶格相干性和通過過改變Al含量來強化Al-Cr-Fe-Ni-Ti CCAs。隨著Al從8 at%增加到16 at%,界面結構逐漸由半共格向全共格轉變,析出相尺寸減小,晶格失配減少,基體與析出相之間的彈性相互作用增強。由于Al的加入,析出相的晶格緊密度和結構變形分別導致了有效的應變傳遞和析出相的增強。Al16Cr13.3Fe55.5Ni11.2Ti4合金具有良好的屈服強度(400.8 MPa)和抗拉強度(572.9 MPa)的組合,遠遠高于以前報道的納米粒子強化合金,表明該合金在高溫結構應用方面具有很大的前景。

在Ni-、Co-和(FeNi)-基高溫合金體系中,普遍存在嵌在無序基體中的有序納米顆粒組成的獨特微觀結構。由于其優異的機械強度和抗蠕變性能,它們已被開發用于高溫承重應用。一些商用鎳基高溫合金。以FCC-γ基體和長方體L12-γ‘納米顆粒為特征,即使在1100°C的高溫下也表現出明顯的蠕變抗力。高溫合金具有優異的高溫力學性能,這主要是由于大量共格y’納米相的析出硬化和固溶強化。其中γ相與γ′相間晶格失配較小(16 < 0.5%)的共格界面結構是決定其微觀結構穩定性和力學性能的關鍵因素,進而影響了的高溫性能。

在析出相周圍形成的相干應變場阻礙了位錯的運動,從而提高了合金的強度和抗蠕變能力。析出相與基體間的相干程度取決于析出相的尺寸和晶格失配。半共格界面的發展導致共格應變場的松弛和錯配位錯加速的管道擴散,降低了合金的高溫蠕變抗力。由于這些原因,應特別確保通過組合調整沉淀和基體之間適當的晶格失配。

近年來提出的復雜濃縮合金(CCAs)和高熵合金(HEAs)的概念使探索合金的大成分空間成為可能。總的來說,單相高熵合金在高溫下表現出較好的力學性能,這主要是由于晶格畸變效應。如果將共格析出相引入基體,晶格畸變效應可以進一步增強,從而最大限度地提高高溫力學性能。在一些CCAs中,發現了由有序納米顆粒強化的類高溫合金組織,由于其與商業鎳基高溫合金具有相似的性能,因此有可能作為高溫結構材料使用。

在此,韓國材料科學研究所Ka RamLim和Hye JungChang(通訊作者)團隊通過改變Al含量,系統地設計了L21強化Al-Cr-Fe-Ni-Ti復雜成分合金。對于高溫應用,控制L21析出相與BCC基體之間的界面結構,使其具有增強的晶格相干性。發現隨著Al的加入,Al Cr13.3Fe71.5-xNi11.2Ti4 (x= 8,10,12,14,16 at%)合金中L21析出相與BCC基體之間的晶格錯配逐漸減少。從晶格失配的角度,討論了析出相的形成機制(尺寸、數密度和體積分數)。基于強化模型和位錯結構研究了材料在室溫和700℃下的變形行為。通過有效的共格強化和應變轉移,得到了具有共格L21納米顆粒的Al16Cr13.3Fe55.5Ni11.2Ti4合金具有良好的抗拉強度和應變硬化性能。相關研究成果以題“Designing L21 strengthened Al-Cr-Fe-Ni-Ti complex concentrated alloys for high temperature applications”發表在金屬頂刊Acta materialia上

論文鏈接:

https://doi.org/10.1016/j.actamat.2021.116890

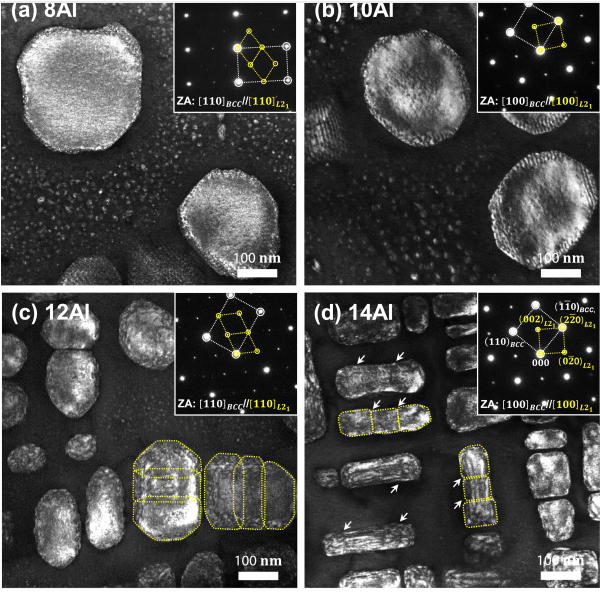

對所有合金試樣進行1200℃均勻化處理,然后在空氣中冷卻。在冷卻過程中,主要的L21納米沉淀物在BCC基體中迅速形成。此外,在較低的冷卻溫度下形成了細粒奈米顆粒。隨著Al含量的增加,BCC基體與初生L21相之間的晶格錯配減小,從而降低了成核壘和臨界核尺寸。因此,初生L21析出相的平均尺寸和數量密度分別減小和增大。此外,根據成分杠桿法則估算的L21初生析出相體積分數從8Al合金的19.8%不斷增加到16Al合金的30.1%。

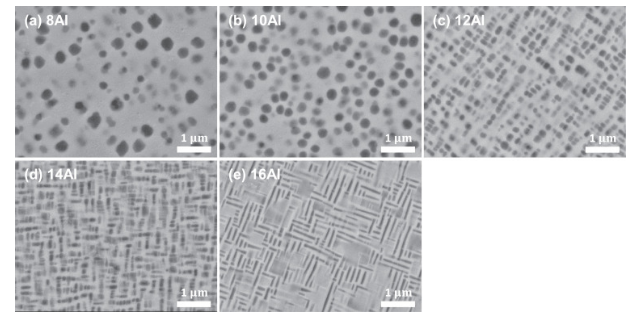

圖1。Al x Cr 13.3 Fe 71.5-x Ni 11.2 Ti 4(at%)合金在1200°C均質處理6小時后的BSE-SEM圖像:(a)x = 8,(b)x = 10,(c )x = 12,(d)x = 14,(e)x = 16。

圖2所示。Al,Cr133Fe715Ni11 2Ti4 (at%)合金在1200℃均勻化6小時后的DF-TEM圖像和相應的SADPs: (a) x-8, (b) x-10, (C) x-12, (d) x=14, (e) x=16。(f)主要L2析出相的平均尺寸數密度(n)和體積分數(V)隨Al含量的變化。這里的平均尺寸指的是析出相的寬度。

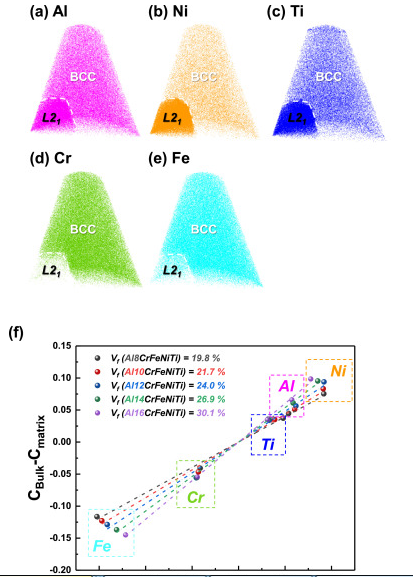

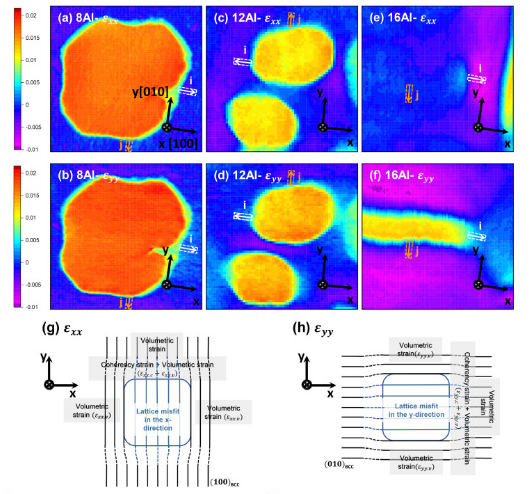

隨著合金Al含量的增加,L21析出相的晶格收縮,而BCC基體的晶格膨脹,因此。晶格失配減小。這一趨勢是由于兩相組成元素的原子半徑不同所致。原子半徑依次減小:Ti >Al> Fe>Ni。當Al取代基體中的Fe和Ni時,析出相中的Ti亞晶格被Al和Fe占據。此外,Al濃度的增加會導致價電子數的減少,從而導致電子結構的不穩定。結果,Al的加入導致了析出相的變形,這被稱為帶型Jahn-Teller效應,從而導致了各向異性晶格失配。

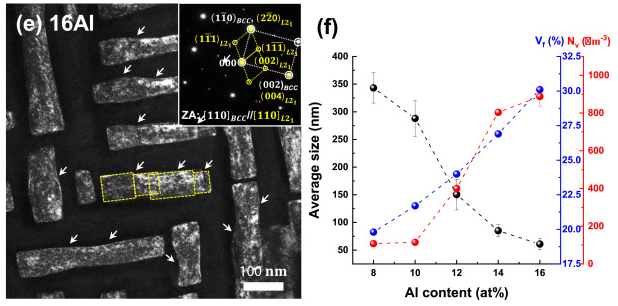

圖3。Al 16 Cr 13.3 Fe 55.5 Ni 11.2 Ti 4(at%)合金的APT結果顯示BCC基體和L2 1中的元素分布:(a)Al,(b)Ni,(c)Ti,(d)Cr, (e)鐵 (f)基于兩相化學成分的Al x Cr 13.3 Fe 71.5-x Ni 11.2 Ti 4(x = 8、10、12、14和16 at%)合金的杠桿規則圖。

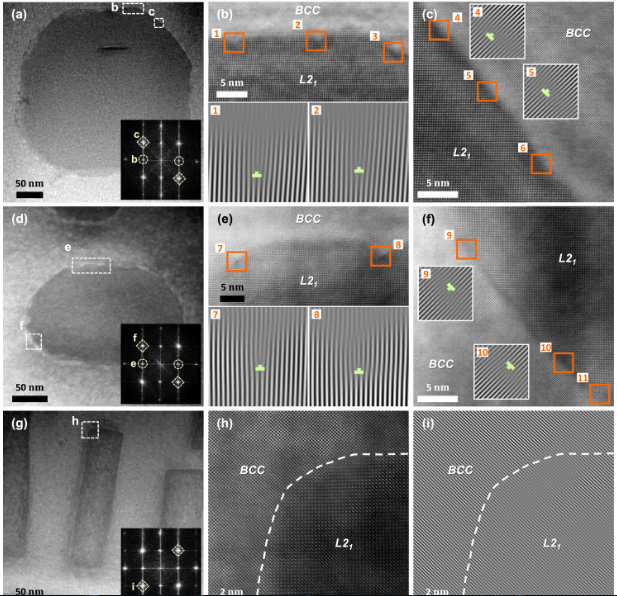

圖5。具有FFT模式的HAADF-STEM圖像(插入),具有對應的布拉格濾波圖像的HR-STEM圖像(插入),這些圖像是從主圖像的平面和拐角區域獲得的

在(ac)Al 8 Cr 13.3 Fe 63.5 Ni 11.2 Ti 4(at%),(df)Al 12 Cr 13.3 Fe 59.5 Ni 11.2 Ti 4(at%)和(gi)Al 16 Cr 13.3 Fe 55.5 Ni 11.2中析出Ti 4(at%)合金。從編號的正方形獲取的插圖經過Bragg濾波的圖像顯示了位錯叉狀晶格。但是(h)HRSTEM圖像和(i)相應的Al 16 Cr 13.3 Fe 55.5 Ni 11.2中沉淀物的布拉格濾波圖像Ti 4 (at%)合金顯示出完全相干的界面結構。

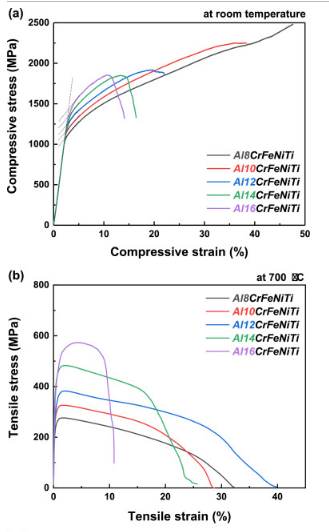

隨著Al的增加,合金的室溫抗壓屈服強度從1070.3 MPa (8Al)逐漸增加到1427.0 MPa (16Al),根據強化模型發現,屈服強度的增加主要是固溶強化和沉淀硬化效應所致。當析出相尺寸較大、共凝聚度較低,即Al含量較低時,Orowan位錯環是主要的強化機制。然而,當析出相尺寸較小且共格程度高時,即Al含量高的合金,共格強化是主要的強化機制。

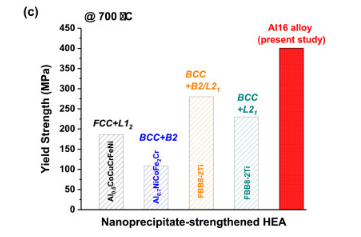

圖6所示。 AlxCr13.3Fe71.5-xNi11.2Ti4 (x= 8,10,12,14,16 at%)合金在(a)室溫壓縮實驗和(b) 700℃拉伸實驗中的應力-應變曲線。(c) 700 c時不同納米顆粒強化HEAs的屈服強度圖,

圖7所示。(a) 析出相周圍基體上的應變分量。(c d) AlgCr13.3Fe63.5Ni11 2Ti, (at%), (e-f) Al2Cr133Fes9,5Ni11.2Ti (at%), (g-h) Al16Cr133Fe55 sn2等21個析出相的應變圖。

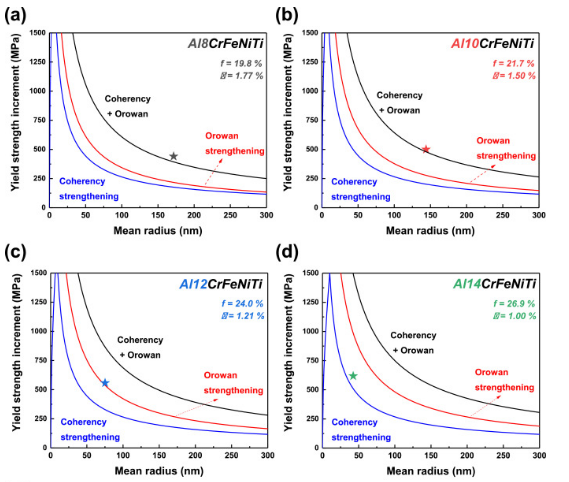

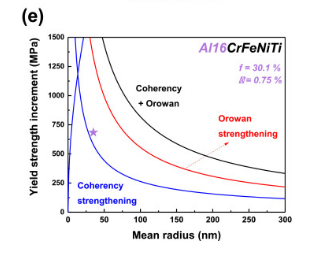

圖8 Al,Cr133Fe71.5在室溫下通過析出硬化增加了屈服強度。AlxCr13.3Fe71.5-xNi11.2Ti4 (at%) 合金相對析出相平均半徑為:(a) x=8, (b) x=10, (c) x=12, (d) x=14, (e) x-16。根據方程計算了相干強化和Orowan位錯環化的曲線。(9) -(12)。圖中星形符號表示沉淀硬化對試驗強度的影響

在高溫拉伸試驗中,隨著Al含量的增加,合金的屈服強度的增加趨勢得到進一步增強。在研究的合金中,值得注意的是,由于其出色的加工硬化能力,16Al表現出屈服強度(?400.8 MPa)和極限拉伸強度(?572.9 MPa)的優異組合。這些值大大高于先前報道的納米沉淀強化的HEA的值。這些結果歸因于從基體到析出物的有效應變轉移,這是由于晶格相干度更高而產生的,并且由于四方晶格畸變提高了析出物的固有強度。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741