增材制造(俗稱3D打印)目前已被廣泛用于汽車、醫(yī)療、航天等不同領域,尤其是激光粉末熔融技術(laser powder bed fusion, LPBF)被成功地應用于多種金屬合金的增材制造。此技術實現(xiàn)過程中一個普遍的問題是如何針對特定材料選擇加工參數(shù),即加工參數(shù)優(yōu)化工作。特別是針對新材料開發(fā)時,往往會耗費大量的時間和資金才可以得到較為合適的加工參數(shù)。如果加工參數(shù)選擇不當,制造出的產(chǎn)品往往得不到高質(zhì)量密度或存在裂紋、孔隙等問題,進而機械性能也不盡人意。

澳大利亞新南威爾士大學的研究人員通過對AlSi10Mg合金的研究,提出了一種基于機器學習的參數(shù)優(yōu)化方案,并通過圖像識別技術更全面細致地刻畫了材料顯微結構特征。此研究最終闡述并建立了“打印過程參數(shù)-材料顯微結構-材料機械性能”三者之間的量化關系,對于材料的工業(yè)應用具有指導性作用。相關論文以題為“Machine-learning assisted laser powder bed fusion process optimization for AlSi10Mg: New microstructure description indices and fracture mechanisms”發(fā)表在金屬材料頂級期刊Acta Materialia.

論文鏈接:https://doi.org/10.1016/j.actamat.2020.10.010

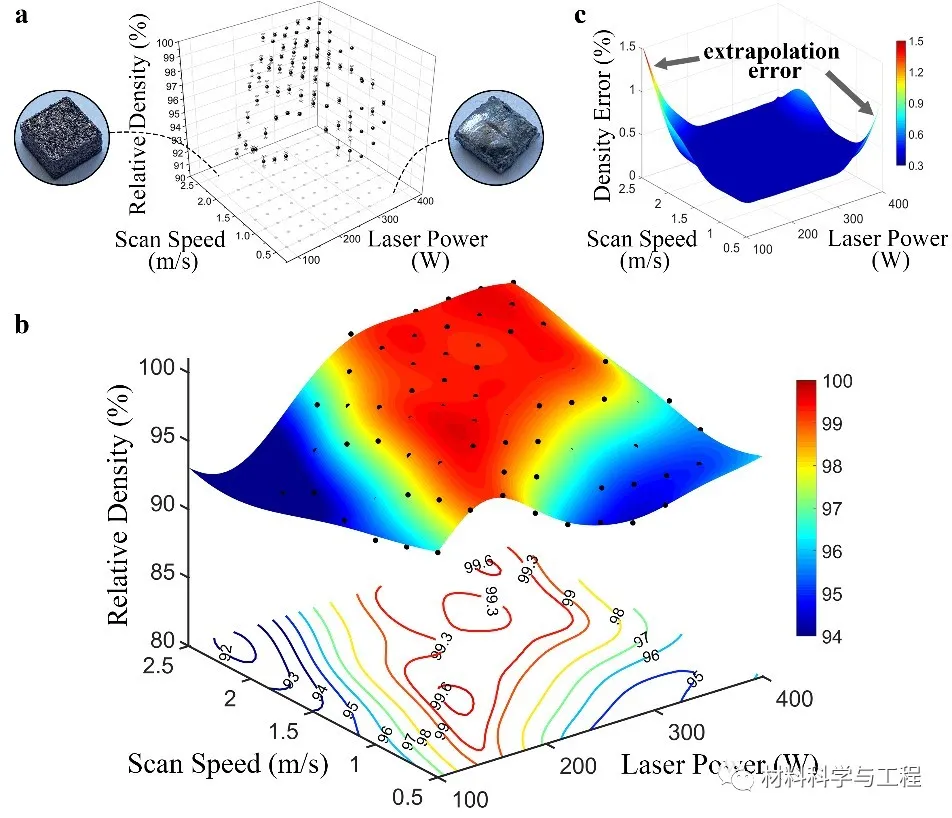

本研究選擇AlSi10Mg為目標材料,通過LPBF技術以不同的打印參數(shù)加工出一定量的塊體材料,進行密度測量后作為輸入訓練集,通過高斯過程回歸(Gaussian process regression, GPR)進行參數(shù)優(yōu)化,從而得到一個范圍較大的優(yōu)化參數(shù)窗口,而不僅僅是一組優(yōu)化參數(shù),來為科研人員或材料使用者提供更多的加工參數(shù)選擇。在得到優(yōu)化參數(shù)窗口后(可以得到密度大于99%樣品的打印參數(shù)區(qū)域),五組新的打印參數(shù)被挑選出來作為驗證集測試預測準確性。實驗結果表明,高斯過程回歸可以在較少訓練數(shù)據(jù)的情況下保持較高的預測準確性。更廣的參數(shù)選擇范圍為材料發(fā)展提供了更多的可能性與更靈活的應用性。

圖1 (a)不同打印參數(shù)下的加工塊體的物理密度;(b)高斯過程回歸預測響應曲面;(c)預測值的預測誤差

圖2 (a)高斯過程回歸預測打印密度2D平面等高線圖,橘色區(qū)域為優(yōu)化參數(shù)窗口區(qū)(密度>99%);(b)五個新打印參數(shù),作為驗證集樣品驗證預測準確性

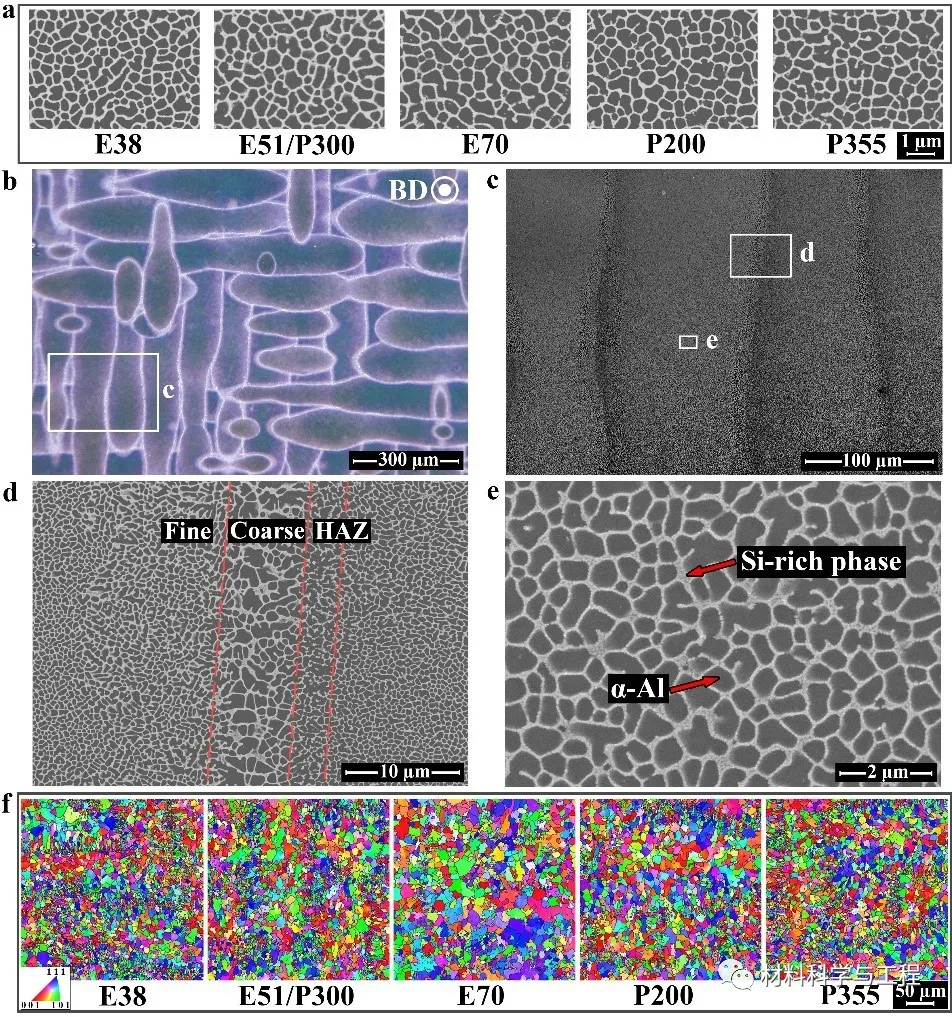

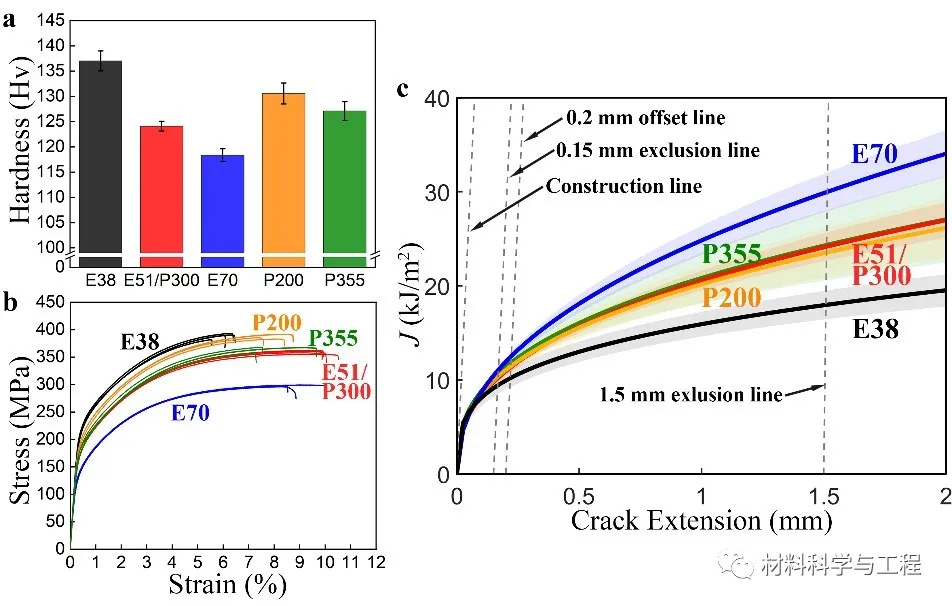

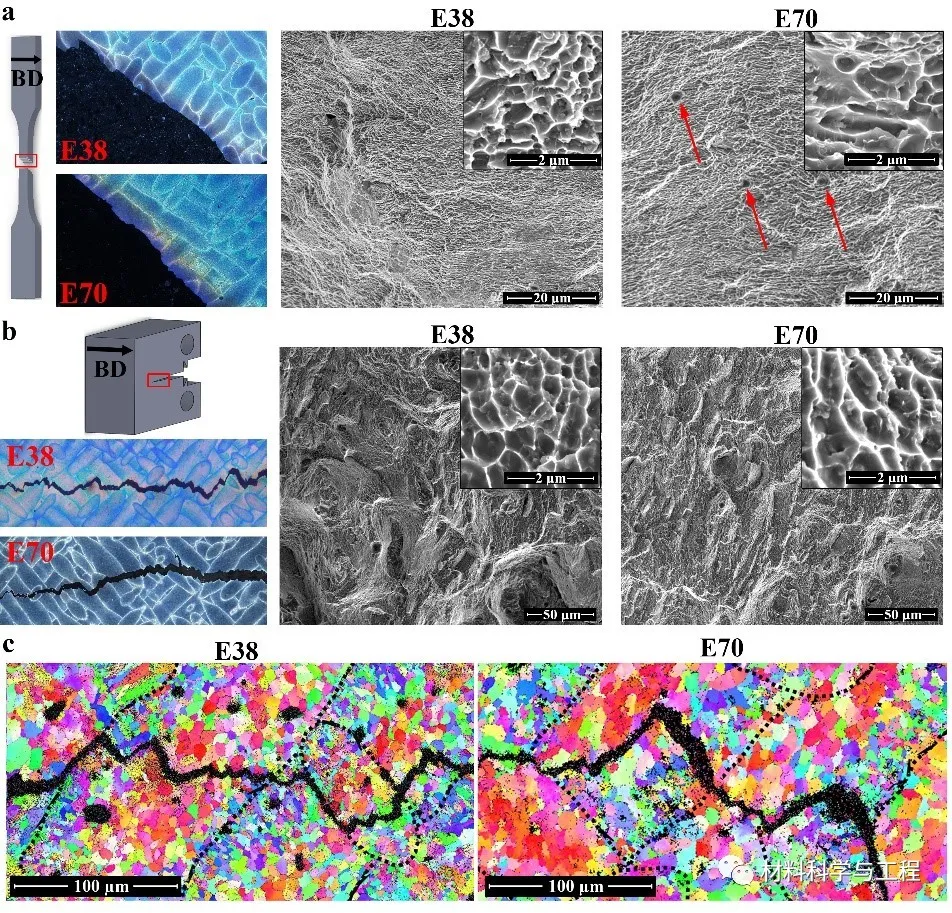

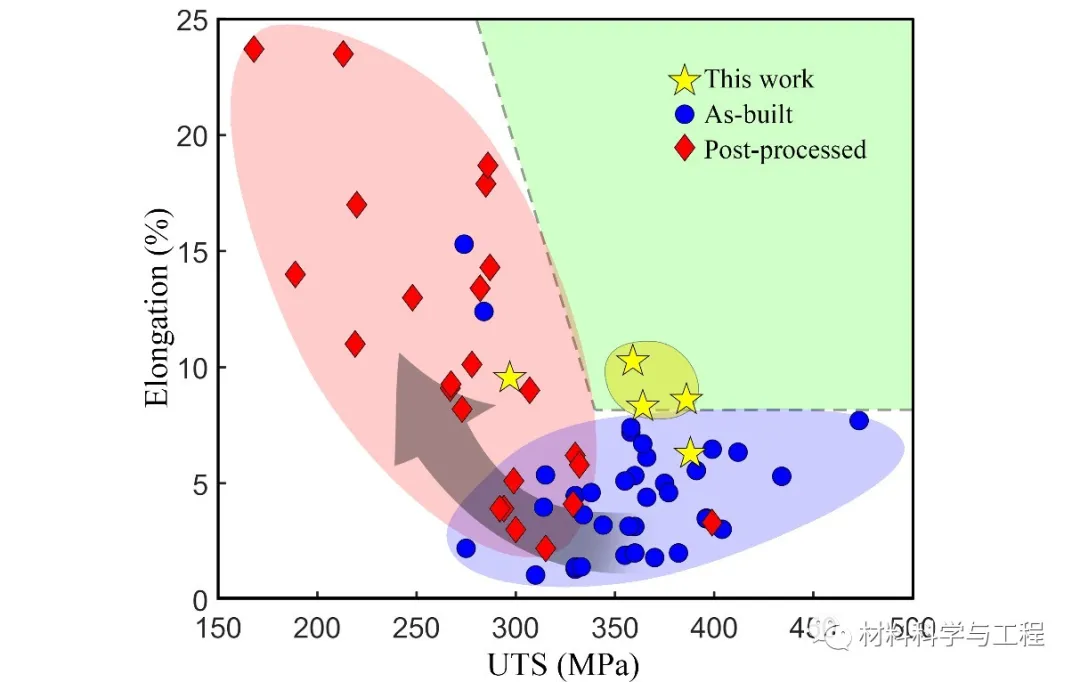

從密度優(yōu)化參數(shù)窗口新選擇出來的五組打印參數(shù),被用來制備更多的樣品用于顯微結構刻畫與機械性能測試。本研究通過利用圖像識別技術(Image processing, IP)與主成分分析技術(Principal components analysis, PCA),基于10個圖像特征全新構建了兩個顯微結構特征參數(shù)Id與Is,以此更全面地刻畫、表征出Al-Si胞狀結構顯微特征。此外,本研究還進行了硬度測試、拉伸測試以及斷裂韌性測試,從多方面反應材料的機械表現(xiàn)性能。通過機器學習預測所得出的較大參數(shù)優(yōu)化窗口,我們發(fā)現(xiàn)了更多新的優(yōu)化打印參數(shù),打印試樣最終得到了此前未達到的機械性能。

圖3 AlSi10Mg電子顯微結構及晶粒結構

圖4 兩個新型顯微結構特征參數(shù),分別刻畫胞狀結構的尺寸維度與形狀維度

圖5 AlSi10Mg的硬度、拉伸曲線及斷裂韌性曲線

圖6 拉伸及斷裂的斷口分析圖

圖7 本研究中五個驗證集打印參數(shù)表現(xiàn)出令人滿意的機械性能,在具有較高強度的同時保持了較高的延展性

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414