導讀:最近開發的通過激光粉末床融合(L-PBF)制造的Al-Mn-Sc基合金實現了560 MPa的屈服強度和18%的延展性。然而,由于雙峰晶粒結構的應變不相容性,這些高強度鋁合金通常表現出嚴重的不均勻塑性,阻礙了其實際應用。本文通過激光定向能量沉積(L-DED)制造了基于Al-Mn-Sc的合金。結果表明:在沉積過程中,與L-PBF相比,與L-PBF相比,由于冷卻速率和溫度相對較低,初生Al3(Sc, Zr)粒子在整個熔池中的析出更加均勻,充分發揮了Al3(Sc, Zr)粒子促進α-Al成核的能力。因此,已經獲得了直徑為5-6μm的全等軸晶粒,沒有優先晶體取向。這導致優異的強度和延展性以及良好的應變硬化能力,而無需后續的成型工藝,從而成功解決了與L-PBF對應物相關的不均勻塑性問題。該合金的屈服強度和極限抗拉強度分別為230和331 MPa,均勻伸長率為8.3%。在300 °C下簡單后熱處理3 h后,屈服強度和極限拉伸強度分別可達425和519 MPa,并伴有6.2%的均勻伸長率。直接時效狀態下的屈服強度超過了通過各種DED方法制造的所有現有鋁合金。目前的結果預示著L-DED制造的高強度鋁合金工程部件在未來的工業應用。

自21世紀初以來,與傳統的減材制造方法相比,增材制造(AM)能夠制造幾何復雜的零件,具有更大的設計自由度,更低的工具成本和更短的交貨時間,因此引起了各行各業的極大興趣。到目前為止,增材制造技術已被廣泛用于生產各種合金系統,包括鋁合金,因為它們在運輸和航空航天領域具有巨大的減重潛力。

對于鋁合金,AM方法的主要類型是激光粉末床熔融(L-PBF),大多數研究都集中在近共晶Al-Si基合金上,例如AlSi12和AlSi10Mg,因為它們具有出色的可焊性和印刷性。然而,L-PBF制造的Al-Si基合金的屈服強度通常低于300 MPa,并且去應力后處理通常會進一步降低其強度。有限的強度對于結構應用沒有競爭力。因此,在過去幾年中,已經進行了大量嘗試來提高AM Al合金的強度。最有效的方法之一是設計專門用于增材制造的合金成分,這些合金成分要么具有固有的強度,要么在典型的工業應力消除處理溫度下可以顯著老化硬化。通過開發一組含Sc的L-PBF制造的Al-Cu,Al-Mg和Al-Zn-Mg-Cu基Al合金,該方法取得了重大進展,屈服強度在325-575 MPa范圍內,是所有AM Al合金中強度最高的范圍。

屈服下降現象會導致使用過程中的塑性不穩定,不可避免地限制了這些合金的實際使用。進一步的研究表明,這種不均勻的塑性源于特征性的雙峰晶粒微觀結構。具體來說,相對較大的柱狀晶粒結構(長度約20μm)分布在熔池的中心區域,其長軸幾乎與建筑方向平行,而超細等軸晶粒(尺寸約0.65μm)位于熔池底部。在這種情況下,粗柱狀晶粒與超細等軸晶粒界面區域的應變協調能力相對較差,導致應變局部化傾向較強。此外,變形過程中超細晶粒內的強動態恢復消耗了大量的位錯,這也有可能降低合金的應變硬化能力。

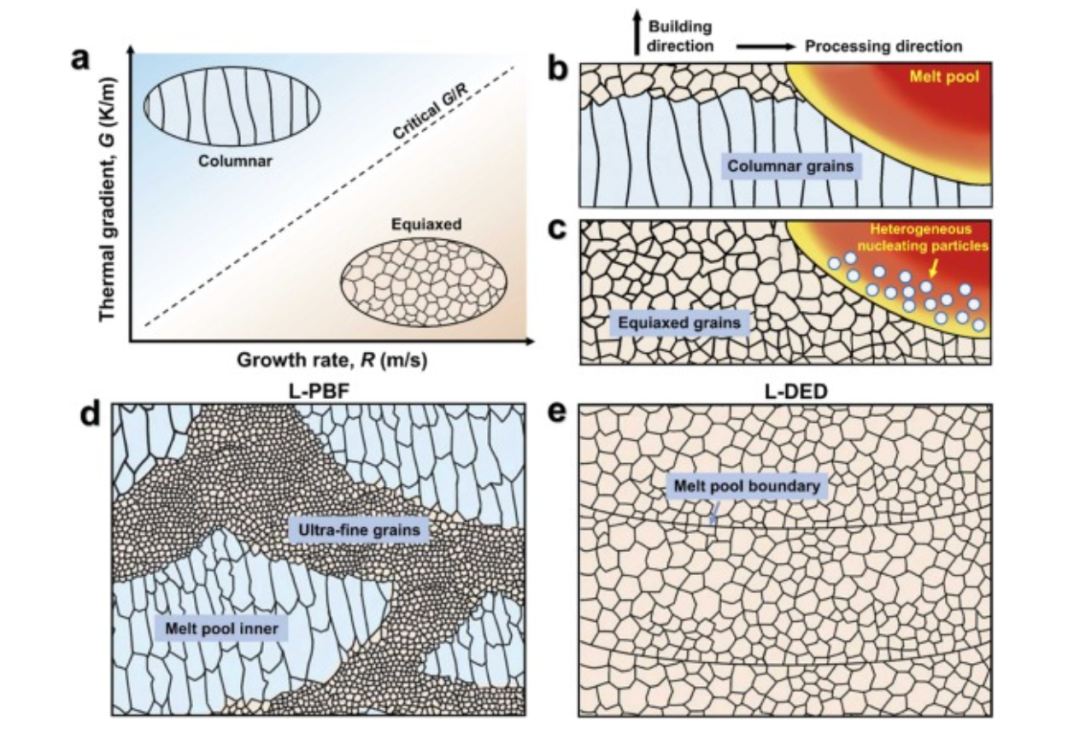

先前的研究表明,如果印刷策略控制良好,Al-Mg-Sc-Zr合金可以通過激光定向能量配置(L-DED)(另一種典型的AM方法)實現完全等軸晶粒結構。這主要是因為L-DED相對于L-PBF較低的冷卻速率(Al為~ 103-104 K/s)可以充分利用初生Al3(Sc, Zr)顆粒的促核能力,有效抑制了分布在熔體池內部的晶粒的外延生長。與傳統鑄造工藝相比,它還可以顯著限制晶粒的進一步生長,從而獲得更精細的組織。

因此,中南大學材料科學與工程系張瑞豐對此進行了研究,這項工作旨在首次使用L-DED方法制造Al-Mn-Sc基合金。在此基礎上,將研究微觀結構特征,特別是晶粒結構。然后,還將檢查竣工和后熱處理樣品的拉伸行為,重點是應變硬化能力。最終目標是為均勻的變形行為和高強度定制均勻的微觀結構,使L-DED 鋁合金更接近完全工業采用,并滿足不斷增長的商業用途需求。相關研究成果以題為Achieving uniform plasticity in a high strength Al-Mn-Sc based alloy through laser-directed energy deposition發表在Additive Manufacturing期刊上。

鏈接:https://doi.org/10.1016/j.addma.2022.103273

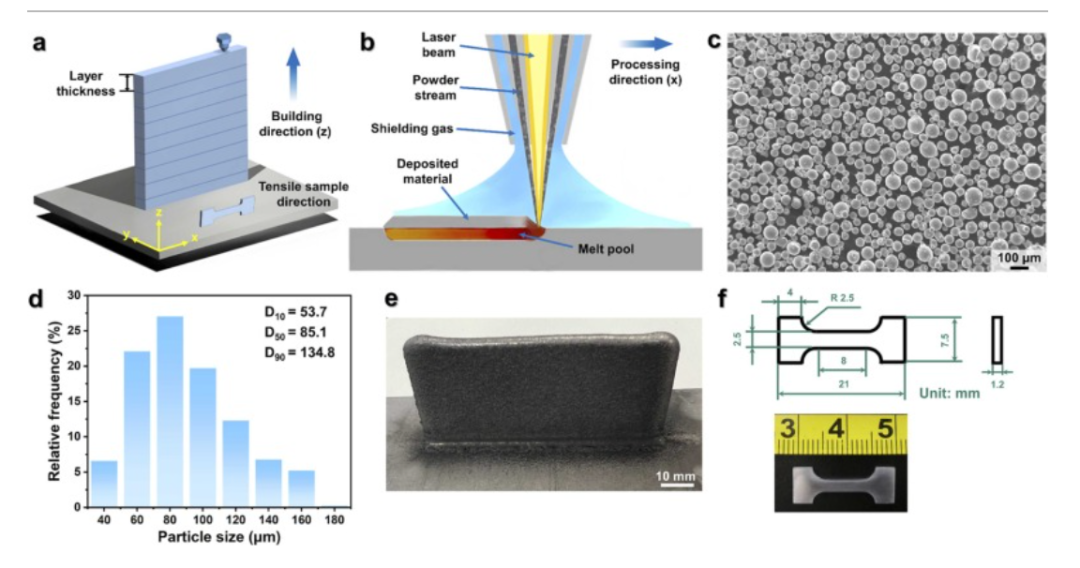

本文采用氬氣霧化粉末制備了Al-Mn-Sc基抗氧化合金。這里使用的L-DED系統是Trumpf TruLaser Cell 7040。整個L-DED實驗示意圖如圖1(a, b)所示。基材為商用6061鋁合金。在一系列工藝參數優化的基礎上,不斷保持激光功率、掃描速度、光束直徑和送粉速率,如表1所示。刀具路徑選擇為單壁沉積模式。薄壁試樣的尺寸為x = 65 mm, y = 3 mm, z = 32 mm。通過電感耦合等離子體原子發射光譜法(ICP-AES)驗證合金粉末和出廠樣品的化學成分,如表2所示。平均粒徑為105 μ m,粒徑范圍為32 ~ 185 μ m。測定粉末的D10、D50、D90(體積加權法)分別為53.7、85.1、134.8 μ m,如圖1(c、d)所示。圖1(e)為建成狀態下的樣品圖像。在300℃、溫度控制在±2℃的箱型電阻爐中保溫20 h,風冷后確定最佳時效時間。

圖1(a, b)整個L-DED工藝示意圖;(c)粉末形貌的SEM圖像;

(d)合金粉末粒度分布;(e)建成狀態下的樣本圖像;(f)拉伸試樣示意圖。

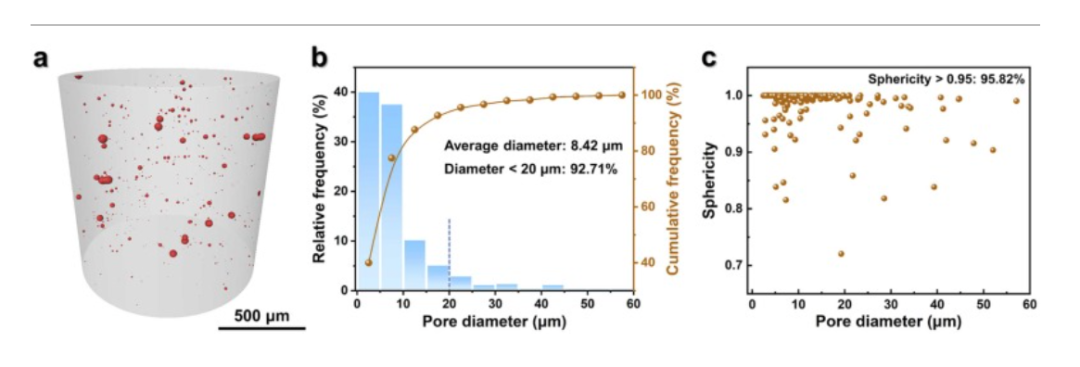

為了揭示采用優化的打印參數制備的樣品的結構完整性,本文應用顯微ct分析構建了孔隙的三維形態和分布。總的來說,激光輸入能量足以使合金粉末完全熔化,如圖2(a)所示,這已被證實為99.92%的優良固結。此外,沒有缺乏融合缺陷,通常出現在一個拉長的形狀可以在3D圖像中觀察到。超過95.82%的孔隙呈規則狀(球度大于0.95),孔徑為2.42 ~ 57.09 μ m,平均粒徑為8.42 μ m,與L-DED過程的汽化和氣體包埋有關,如圖2(b, c)所示。

圖2(a)3D可視化中孔的分布和形態;(b) 孔徑分布;(c) 球形度是孔徑的函數。

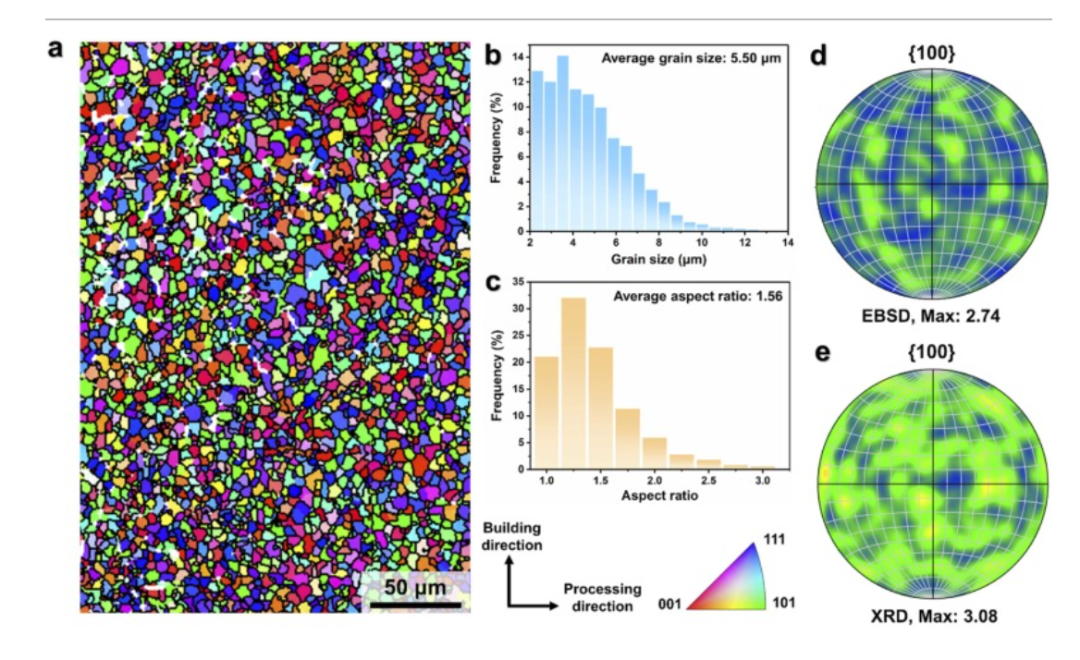

圖3顯示了與建筑方向平行觀察的L-DED樣品的晶粒結構。圖3(a)所示的EBSD觀察結果揭示了均勻的晶粒尺寸。大多數晶粒的尺寸在2-10μm范圍內,平均值為5.50μm,如圖3(b)所示。對圖3(c)所示計數晶粒的縱橫比的進一步評估證實晶粒幾乎是等軸的。值得指出的是,這些細顆粒在沒有優選取向的情況下生長,如圖3(d)所示的相應PF的紋理強度可忽略不計,最大值為2.74。這與以前的DED制造的鋁合金完全不同,后者通常表現出<001>纖維紋理。為了進一步確認EBSD結果,使用XRD對更大的樣品生成了PF。結果顯示最大紋理為3.08,與EBSD結果一致,如圖3(e)所示。

圖3(a) EBSD反極圖(IPF),顯示完全等軸晶粒;(b) 粒度分布;(c) 長寬比分布;(d)

基于具有重要生態或生物意義的可持續發展數據的相應極點圖;(e) 根據XRD數據對較大樣本的PF。

圖4(a)制備樣品的SEM-BSE圖像,顯示層狀組織;(b, c)制備樣品不同區域

結構的高倍率圖像,以及顯示這些粒子組成的相應SEM-EDS圖。

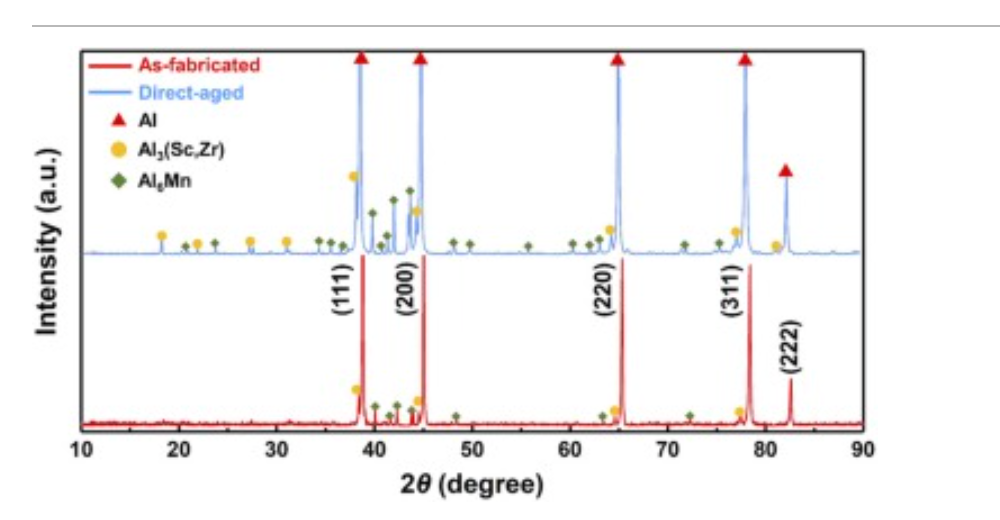

圖5 在顯示了在用紅線標記的制造階段獲得的XRD圖譜。除了與Al基體對應的主衍射峰外,

還可以檢測到一些次要的峰,表明在L-DED過程中形成了不同的二次相顆粒。

將測量的峰位置與標準衍射數據數據庫和相應的EDS結果進行比較后,

可以將次要峰合理地分配給Al3(Sc, Zr)和Al6Mn相,

這與L-PBF制造的Al-Mn-Sc基合金的結果一致

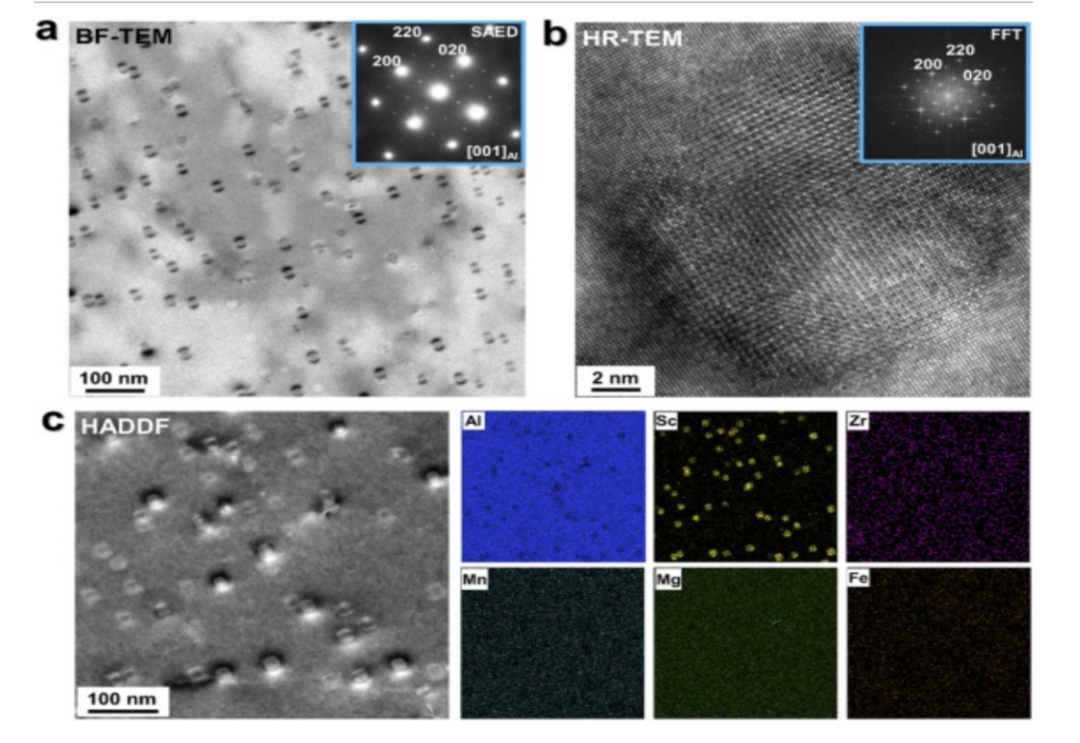

圖6 樣品在300°C直接時效3 h后的TEM分析:(a)沿[001]Al帶軸的選定區域電子衍射(SAED)模式拍攝的二次Al3(Sc, Zr)粒子分布的BF圖像;(b) HRTEM圖像和相應的快速傅立葉變換(FFT)模式揭示了次生Al3(Sc, Zr)粒子與α-Al矩陣的高相干性;(c) HAADF圖像和相應的顯示元素分布的EDS圖。

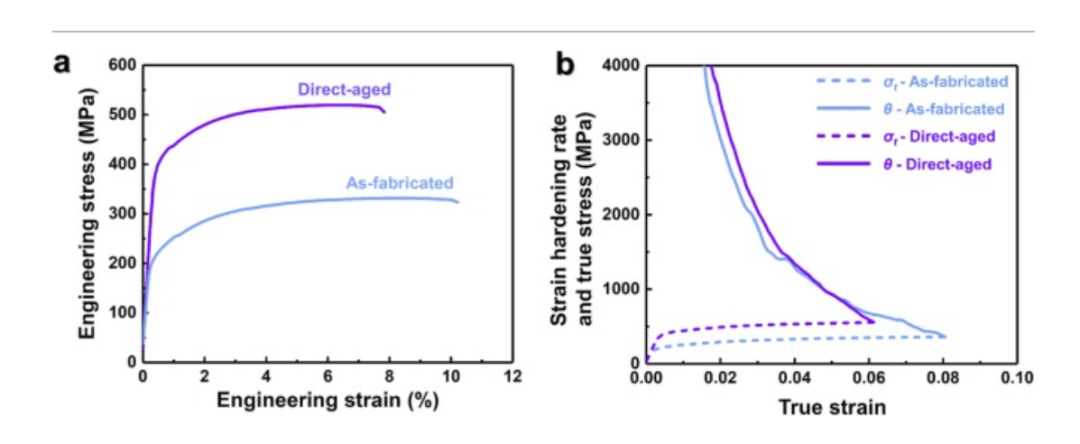

圖7(a)顯示了預制樣品和直接時效樣品的工程應力-應變曲線,表4總結了相應的數據。在制造階段,合金的屈服強度(YS)為230 ± 5 MPa,總伸長率(TE)為10.2 ± 1.1%,而直接時效后分別為425 ± 8 MPa和7.8 ±0.9%。通過簡單的后熱處理可以獲得約195 MPa的急劇增量,同時幾乎不犧牲伸長率。此外,L-DED制造的Al-Mn-Sc基合金表現出連續的應變硬化行為,沒有屈服下降現象,這對于承重應用至關重要。圖7(b)顯示了預制和直接時效樣品的真實應力和應變硬化速率與真實應變的曲線。同樣,它們的應變硬化速率相對于真實應變表現出下降趨勢,然而,直接時效樣品的應變硬化速率比制造樣品下降得更快。

圖7 (a)工程應力-應變曲線;(b) 真正的壓力(σt)和應變硬化速率(θ)與真實應變曲線的關系。

圖8 (a)熱梯度(G)和生長速率(R)對凝固微觀結構的綜合影響的示意圖;(b) 制造時沒有非均相成核顆粒;(c) 用非均相成核顆粒制造;(d) 采用L-PBF工藝制造的Al-Mn-Sc基合金,顯示雙峰晶粒結構;

(e)通過L-DED工藝制造的Al-Mn-Sc基合金,顯示出完全等軸晶粒結構(這項工作)。

總之,只有當兩個組分中的共變形被激活時,納米孿晶才能發揮出明顯的增強作用。在目前的工作中,使用L-DED技術通過簡單的后熱處理成功制造了高強度Al-Mn-Sc基合金。微觀結構由尺寸為 5–6 μm 的全等軸晶粒組成,可實現可靠的應變硬化能力,無需后續成型工藝。主要結論可歸納如下:首先這種合金表現出99.92%的高固結率,沒有缺乏熔合缺陷。由于L-DED與L-PBF相比,其冷卻速率和溫度相對較低,因此初級Al3(Sc, Zr) 顆粒在沉積過程中可以在整個熔池中更均勻地沉淀。這為α-Al晶粒的成核提供了足夠的非均相位點,從而實現晶粒直徑為5-6 μm的完全等軸晶體結構,無需優先晶體取向,從而有效地緩解了應變定位現象。均勻的微觀結構導致出色的應變硬化能力,具有良好的強度和延展性。其次該合金的屈服強度和極限抗拉強度分別為230和331 MPa,在制造階段的均勻伸長率為8.3%。在300°C下進行簡單的后熱處理3 h后,屈服強度和極限抗拉強度可達425和519 MPa,超過通過DED工藝制造的所有現有鋁合金。L-DED還實現了約100 MPa的應變硬化強度,成功地解決了與L-PBF對應物相關的不均勻塑性問題,提高了實際應用的可靠性。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

-

標簽: 中南大學, 增材制造, Al-Mn-Sc基合金

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414