導(dǎo)讀:高M(jìn)n奧氏體鋼通常通過(guò)TWIP(孿生誘導(dǎo)塑性)機(jī)制變形,由于Mn含量高,成本高,還存在其他技術(shù)問(wèn)題(如熱浸鍍鋅、焊接等)。而Mn含量的降低會(huì)導(dǎo)致變形機(jī)制由TWIP向TRIP(轉(zhuǎn)化誘導(dǎo)塑性)轉(zhuǎn)變,通常會(huì)引起準(zhǔn)解理脆性斷裂。本文報(bào)道了一種近中Mn奧氏體鋼通過(guò)大量共格無(wú)序粒子的納米沉淀,成功細(xì)化到0.9±0.4 μm的晶粒尺寸,導(dǎo)致了6.4-7.9 mJ m- 2的顯著層錯(cuò)能增加,從而實(shí)現(xiàn)了變形機(jī)制從TRIP向多種變形機(jī)制的轉(zhuǎn)變,即層錯(cuò)、位錯(cuò)滑移、納米孿晶和-馬氏體相變。基于晶粒、孿晶和馬氏體的協(xié)同細(xì)化效應(yīng)和變形機(jī)制的轉(zhuǎn)變,本文研制了Mn含量為15 wt.%的近中Mn超細(xì)晶粒奧氏體鋼,該鋼具有高抗拉強(qiáng)度(1210±19 MPa)和大伸長(zhǎng)率(72±6%)的獨(dú)特組合。這些研究結(jié)果為解決高M(jìn)n奧氏體鋼Mn含量與力學(xué)性能之間的平衡問(wèn)題提供了一條新的途徑,為高M(jìn)n奧氏體鋼的廣泛應(yīng)用提供了可能。

結(jié)構(gòu)合金的力學(xué)性能和成本一直是其應(yīng)用的主要問(wèn)題。目前,人們對(duì)開(kāi)發(fā)下一代高強(qiáng)度、大伸長(zhǎng)率和低成本的金屬材料非常感興趣,這些材料可以在不影響安全水平的情況下減輕汽車和其他運(yùn)輸部門的重量。高M(jìn)n (20-30 wt.%,重量百分比)奧氏體鋼由于其優(yōu)異的成形性、淬固性和高強(qiáng)度的獨(dú)特結(jié)合,是多種運(yùn)輸應(yīng)用中很有前途的結(jié)構(gòu)材料,但在生產(chǎn)和使用過(guò)程中,高M(jìn)n含量導(dǎo)致的高成本和其他技術(shù)問(wèn)題(如熱浸鍍鋅、焊接等)阻礙了其實(shí)際應(yīng)用。

雖因此,降低Mn含量對(duì)高M(jìn)n奧氏體鋼的廣泛應(yīng)用至關(guān)重要。然而,Mn含量的大幅度降低不可避免地改變了高M(jìn)n奧氏體鋼的主要變形機(jī)制和力學(xué)性能。對(duì)于面心立方(FCC)金屬和合金,其變形機(jī)制和力學(xué)性能在很大程度上取決于其層錯(cuò)能(SFEs)。例如,當(dāng)SFE在15-45 mJ m-2范圍內(nèi)時(shí),主要的變形機(jī)制是孿生。當(dāng)SFE降低到15 mJ m-2以下時(shí),變形機(jī)制轉(zhuǎn)變?yōu)閼?yīng)力/應(yīng)變誘導(dǎo)固相相變,即ε或α′馬氏體相變。據(jù)報(bào)道,SFE與Mn含量之間不是線性關(guān)系。對(duì)于Mn濃度較低的二元Fe-Mn合金,Mn含量的增加降低了SFE,在Mn含量為10-16%(原子百分比)時(shí)達(dá)到最低。然而,當(dāng)Mn含量在16at%和33 at%之間時(shí), SFE隨Mn單調(diào)增加。為了實(shí)現(xiàn)以孿生為主要變形機(jī)制的完全奧氏體組織,Mn含量通常在20 ~ 30 wt.%之間,因?yàn)镸n含量的急劇降低不可避免地導(dǎo)致SFE降低,變形機(jī)制由TWIP向TRIP過(guò)渡,通常由于粗ε-馬氏體板的形成,破壞模式由韌性斷裂轉(zhuǎn)變?yōu)闇?zhǔn)解理脆性斷裂。斷裂模式的轉(zhuǎn)變是由ε-馬氏體板與ε-馬氏體板的交點(diǎn)處優(yōu)先萌生裂紋引起的,裂紋沿ε板的{10-10}或{0001}平面快速擴(kuò)展。

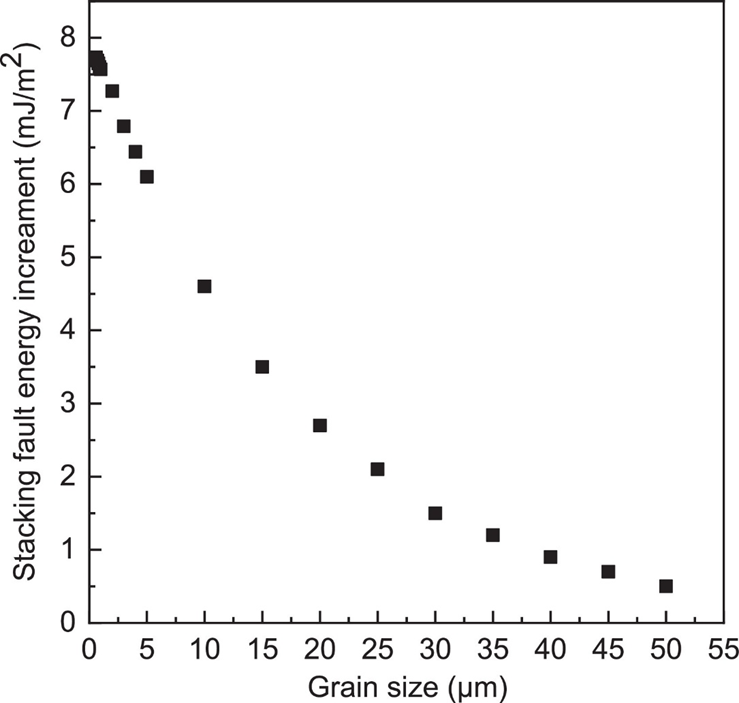

除了Mn含量外,另一個(gè)影響SFE的因素是奧氏體晶粒尺寸。Lee等報(bào)道,對(duì)于Fe-17Mn合金(wt.%),當(dāng)晶粒尺寸從51.7減小到0.7 μm時(shí),SFE從10.8增加到23.4 mJ m-2。隨著奧氏體晶粒尺寸的增大,F(xiàn)e-18Mn-0.6C-3Si鋼的SFE指數(shù)減小,直到晶粒尺寸為~ 70 μm時(shí)達(dá)到其固有的SFE值。因此,晶粒細(xì)化是提高奧氏體TRIP鋼SFE并保留TWIP機(jī)制的可行途徑。

在此,北京科技大學(xué)毛新平院士團(tuán)隊(duì)和呂昭平課題組聯(lián)合通過(guò)引入高密度共格無(wú)序的納米沉淀物,這些沉淀物在再結(jié)晶發(fā)生時(shí)及時(shí)形成,穩(wěn)定高M(jìn)n TWIP鋼的再結(jié)晶晶粒。此外,高度分散的共格無(wú)序納米沉淀還降低了納米孿晶的寬度和間距,引起了較高的加工硬化率和較大的均勻伸長(zhǎng)率。隨著大量相干無(wú)序富Cu納米沉淀的形成,晶粒尺寸成功細(xì)化到0.9 - 0.4 μm,層錯(cuò)能增加,變形機(jī)制由TRIP向多重變形機(jī)制轉(zhuǎn)變。更重要的是,相干納米沉淀有效地將馬氏體和納米孿晶分別從20-500 nm和10-50 nm細(xì)化到幾個(gè)原子柱和1-15 nm,該鋼具有高抗拉強(qiáng)度(1210±19 MPa)和大伸長(zhǎng)率(72±6%)的獨(dú)特組合。這些研究結(jié)果為解決高M(jìn)n奧氏體鋼Mn含量與力學(xué)性能之間的平衡問(wèn)題提供了一條新的途徑,為高M(jìn)n奧氏體鋼的廣泛應(yīng)用提供了可能。相關(guān)研究成果以題“Enhancing strength and ductility in a near medium Mn austenitic steel via multiple deformation mechanisms through nanoprecipitation”發(fā)表在材料頂刊Acta Materialia上。

鏈接:https://www.sciencedirect.com/science/article/pii/S1359645422009156

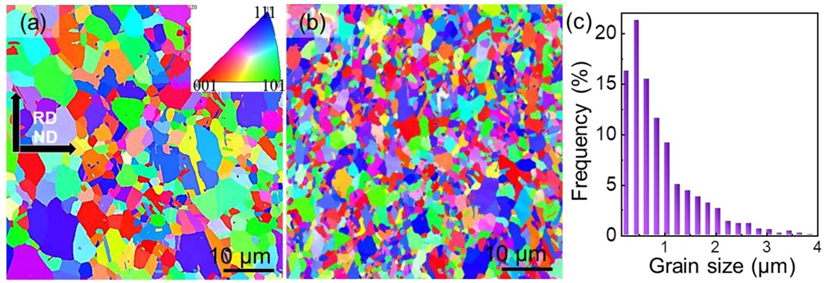

圖1a中的EBSD圖顯示,在720℃退火5 min后,0 Cu合金呈現(xiàn)完全再結(jié)晶的單一FCC組織,晶粒尺寸為2.6 ±0.6μm,而3 Cu合金的晶粒尺寸減小到0.9±0.4μm(圖1b),與我們之前添加3wt%Cu時(shí)的工作一致。UFG奧氏體鋼可通過(guò)簡(jiǎn)單的軋制和退火工藝制備。由圖1c可知,退火后3 Cu的晶粒分布在0.3-3.8μm范圍內(nèi)。

圖1 0 Cu和3 Cu在720℃退火5 min后的顯微組織(a)和(b)分別為0 Cu和3 Cu的EBSD反極圖(IPF)圖。RD和ND分別表示軋向和法向。(c)退火后3 Cu的晶粒尺寸分布。

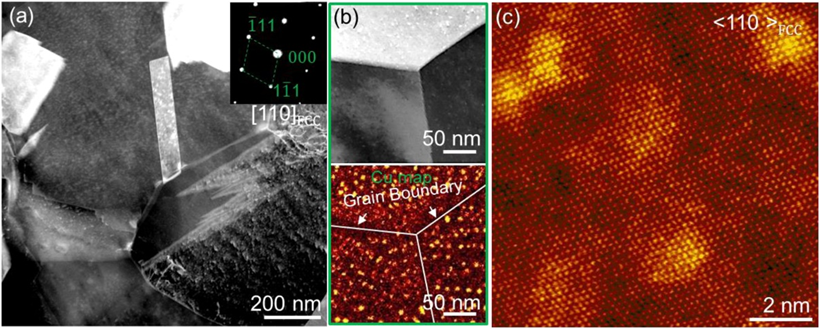

圖2 在720℃退火5分鐘的3 Cu的顯微組織。(a)沿[110]FCC區(qū)軸拍攝的ADF-STEM顯微圖和相應(yīng)的SAED圖(內(nèi)圖)。(b)分別為3 Cu的ADF-STEM顯微圖和相應(yīng)的STEM EDS-SI Cu圖。(c)沿著3 Cu的110>FCC的ADF-STEM圖像。

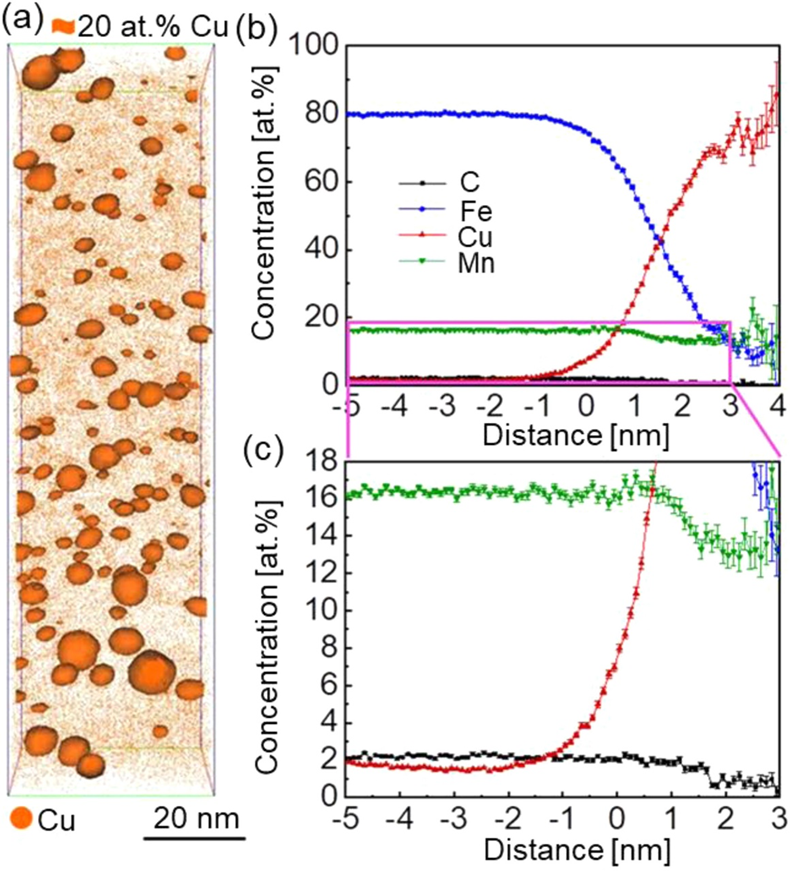

圖3 在720℃退火5 min的3 Cu的APT表征。(a)退火3 Cu的APT重建突出了Cu和富Cu納米沉淀的分布。納米沉淀被定義為含有超過(guò)20at%.Cu的區(qū)域。(b)直方圖顯示直徑為5 nm的納米沉淀物的典型成分變化。(c) (b)中框區(qū)對(duì)應(yīng)的特寫(xiě)圖像。誤差條為均值的標(biāo)準(zhǔn)差。

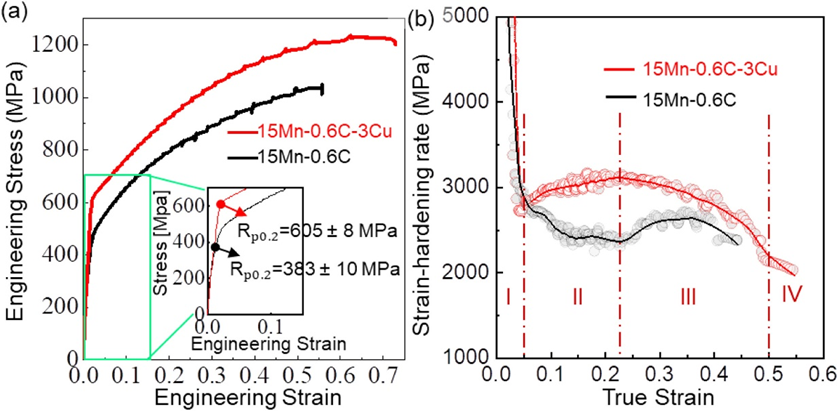

圖4 0 Cu和3 Cu在720℃ 5 min退火后的力學(xué)性能(a)室溫工程拉伸應(yīng)力-應(yīng)變曲線。(b)相應(yīng)的加工硬化速率曲線。

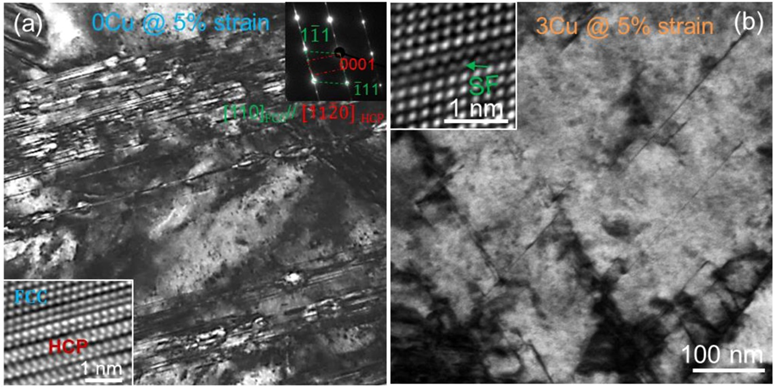

圖5 0 Cu和3 Cu退火應(yīng)變至5%應(yīng)變時(shí)的變形組織。(a)和(b)分別顯示5%應(yīng)變下0 Cu和3 Cu形變組織的亮場(chǎng)TEM顯微圖。插圖分別是它們對(duì)應(yīng)的SAED圖和原子分辨率TEM顯微圖。

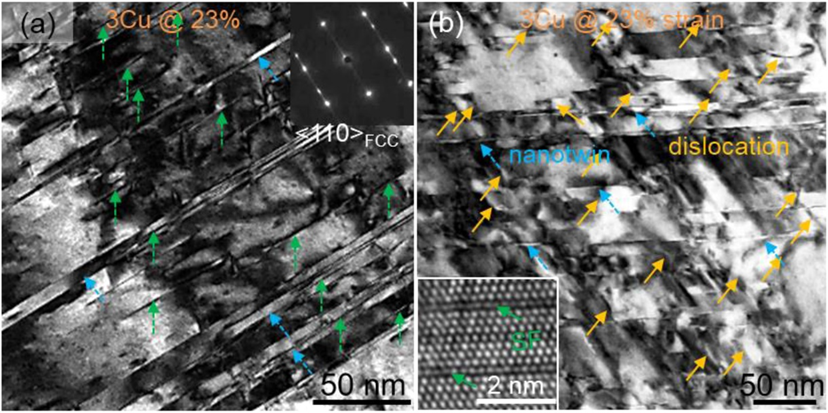

圖6 變形組織3 Cu應(yīng)變至23%。(a)和(b) 23%應(yīng)變下3Cu的亮場(chǎng)TEM和亮場(chǎng)STEM顯微照片。插圖是它們對(duì)應(yīng)的SAED圖案和原子分辨率TEM顯微照片。綠色、藍(lán)色和黃色箭頭分別強(qiáng)調(diào)了納米孿晶、納米孿晶和位錯(cuò)的分布。

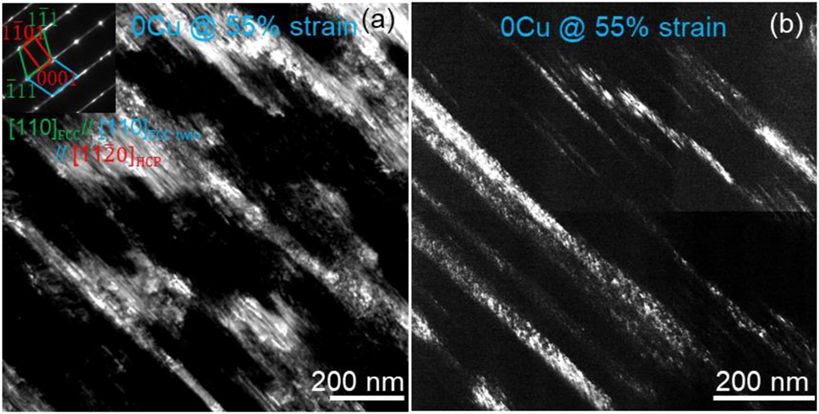

圖7 變形組織0 Cu應(yīng)變至55%。(a)和(b) 0 Cu 55%應(yīng)變的暗場(chǎng)TEM顯微圖,分別顯示ε馬氏體和納米孿晶的分布。(a)中插入的是相應(yīng)的SAED模式。

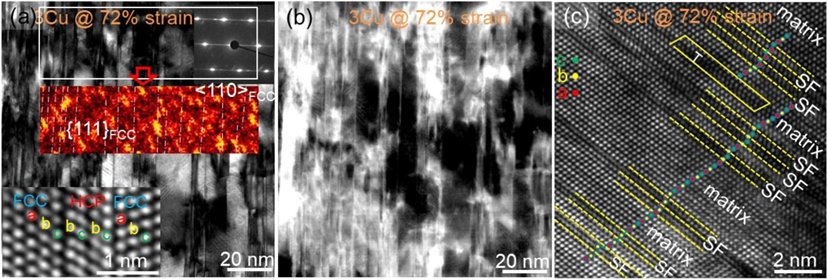

圖8 變形組織3 Cu應(yīng)變至72%。(a)和(b)斷裂3 Cu的亮場(chǎng)STEM顯微照片和相應(yīng)的ADF-STEM顯微照片。插圖分別為其對(duì)應(yīng)的SAED圖樣、STEM EDS-SI Cu map和高分辨率TEM圖像。Cu圖上的白色虛線對(duì)應(yīng)于(a)中白盒標(biāo)記區(qū)域的納米孿晶邊界。(c)斷裂3 Cu的原子分辨率TEM顯微圖。

圖9 SFE隨高M(jìn)n奧氏體鋼晶粒尺寸增加的變化。

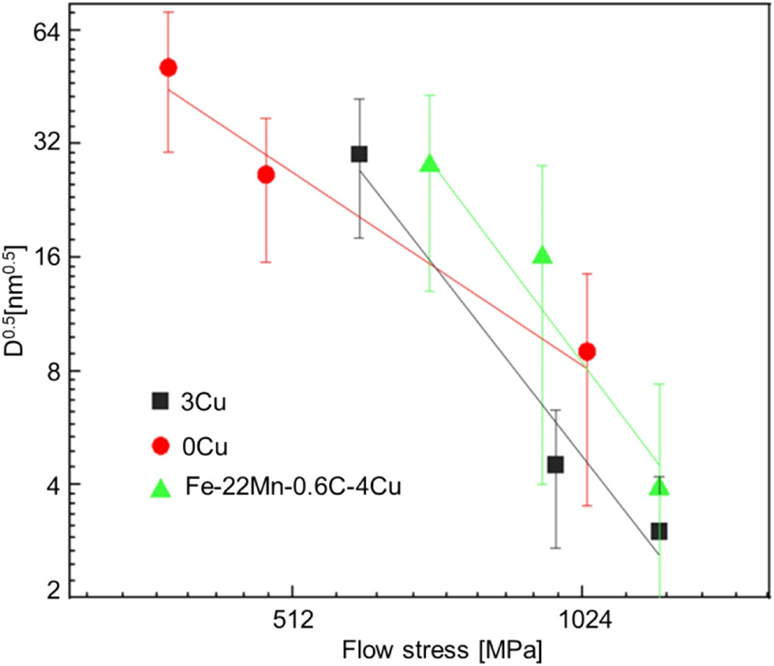

圖10 d0.5隨0 Cu、3 Cu和Fe-22Mn-0.6C-4Cu流動(dòng)應(yīng)力的演變。

綜上所述,利用晶粒細(xì)化對(duì)SFE的影響,0 Cu的TRIP變形機(jī)制成功轉(zhuǎn)化為順序激活的多種變形機(jī)制(即SFs、納米孿晶和馬氏體相變)。SFE對(duì)形變機(jī)制和孿晶/ε馬氏體相變/SF效率起著決定性的作用,主要受晶粒尺寸和合金成分的影響。此外,由于沉淀硬化效應(yīng),高度分散的富Cu納米沉淀需要額外的應(yīng)力來(lái)持續(xù)增厚現(xiàn)有的納米孿晶,這為未孿晶區(qū)域形成新的納米孿晶/ε馬氏體創(chuàng)造了機(jī)會(huì),使3 Cu中的納米孿晶和ε馬氏體分布更細(xì)、更致密,從而有助于不斷提高加工硬化率和較大的延伸率。此研究結(jié)果不僅為提高低Mn奧氏體TRIP鋼的綜合力學(xué)性能提供了有效途徑,而且可推廣到其他合金體系,如奧氏體不銹鋼、高熵合金等。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414