香港大學(xué)黃明欣教授團隊:通過控制位錯密度大幅提高超薄鋼的屈服應(yīng)力和均勻伸長率!

這種對高強度的需求進一步得到了工業(yè)界持續(xù)發(fā)展超薄板(約200μm厚)以進一步降低原材料成本的趨勢。特別是,在板材經(jīng)過冷軋和退火后通過額外的冷軋工藝實現(xiàn)的雙壓下 (DR) 型板材表現(xiàn)出顯著增加的屈服應(yīng)力

不幸的是,DR 板材的屈服應(yīng)力的提高不可避免地以較低的均勻伸長率和由此導(dǎo)致的過度冷變形導(dǎo)致的成形性不足為代價來實現(xiàn)的。由于成本問題,解決這種權(quán)衡對于行業(yè)來說尤其困難。包括納米孿晶 ( Lu et al., 2009 ; Lu et al., 2004 ; Sevillano, 2009 )、雙峰 ( Wang et al., 2002 )、多峰 ( Zhao et al., 2008 ) 、層狀(Liu et al., 2013)、梯度(Wu et al., 2014)和分層(Liddicoat et al., 2010);Ming et al., 2019 ) 結(jié)構(gòu)雖然增強了應(yīng)變硬化并因此在高屈服應(yīng)力下均勻延伸,但需要復(fù)雜的加工技術(shù)或僅在實驗室中才能實現(xiàn)的過量合金元素。事實上,這些基于納米結(jié)構(gòu)的設(shè)計原則通常不適用于工業(yè)生產(chǎn)的低合金、易于回收的大規(guī)模消費鋼……

設(shè)計位錯的線缺陷,例如操縱位錯密度或控制與間隙碳原子的相互作用,為實現(xiàn)鋼的相互矛盾的機械性能提供了不同的途徑(Huang 和 He,2018 年),尤其是通過簡單加工路線制造的廉價鋼。 一個典型的例子是超高強度變形和隔斷 (D&P) 鋼 ( He et al., 2017a ) 的大拉伸延展性,可以通過現(xiàn)有的加工路線生產(chǎn)。為了在不犧牲屈服應(yīng)力的情況下在 DR 鋼板中獲得大的均勻伸長率,因此控制位錯密度以及碳-位錯相互作用可能是合理的。

在此,香港大學(xué)黃明欣教授團隊設(shè)計一個優(yōu)化的 DR 工藝來證明這一概念在超薄 DR 片材中的有效性,該工藝涉及精確控制位錯密度和烘烤硬化。分別對采用常規(guī) DR 工藝和優(yōu)化工藝生產(chǎn)的兩種化學(xué)成分相似的超薄 DR 鋼進行了分析和比較。這兩種鋼表現(xiàn)出相同的約 510 MPa 的屈服應(yīng)力,但表現(xiàn)出明顯的應(yīng)變硬化行為和均勻的伸長率。詳細的微觀結(jié)構(gòu)表征,包括同步加速器 X 射線衍射分析,用于定量分析強化機制對于每一種鋼材。結(jié)果表明,優(yōu)化后的 DR 鋼顯著增加的均勻伸長率源于其在拉伸應(yīng)變過程中連續(xù)產(chǎn)生位錯的能力。此外,由于碳-位錯相互作用,烘烤硬化處理促進了 96 MPa 的額外強化,確保優(yōu)化的 DR 鋼的屈服應(yīng)力不受影響。總體而言,這項工作展示了一種有效且工業(yè)兼容的方式來提高 DR 片材的可成形性,同時保持其屈服應(yīng)力。該結(jié)果可能為行業(yè)開發(fā)廉價、可回收的超薄鋼板提供了一條通用途徑,該鋼板具有顯著的屈服應(yīng)力和均勻伸長率組合。

鏈接:https://www.sciencedirect.com/science/article/pii/S0749641922001152

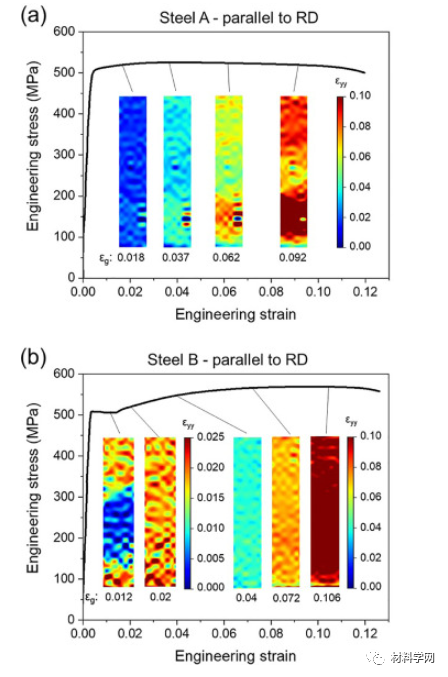

圖 1顯示了兩種鋼板沿 RD 的工程應(yīng)力-應(yīng)變曲線,以及由DIC在各種全局應(yīng)變下獲得的相應(yīng)應(yīng)變分布圖。這兩種鋼具有相似的 0.2% 偏置屈服應(yīng)力 ( σy ),約為 510 MPa ,但它們表現(xiàn)出不同的屈服行為,從連續(xù)屈服(鋼 A)到不連續(xù)屈服(鋼 B)。鋼 B 表現(xiàn)出的不連續(xù)屈服通過應(yīng)力-應(yīng)變曲線上的早期應(yīng)力平臺和 DIC 測量揭示的雙 Lüders 帶的傳播來識別(圖 1乙)。Lüders 帶同時從試樣的上肩部和下肩部開始并傳播,直到兩個帶在ε ? 0.014 處相遇。這種 Lüders 帶是典型的現(xiàn)象,主要發(fā)生在烘烤硬化后的低碳鋼中(Ballarin 等,2009 ),在此期間,間隙碳原子遷移到位錯并形成 Cottrell 氣氛。未經(jīng)烘烤硬化的鋼 A 沒有顯示出這種應(yīng)力平臺。

圖 1。原樣 (a) 鋼 A 和 (b) 鋼 B 的單軸拉伸應(yīng)力-應(yīng)變曲線,加載軸平行于板材的 RD。還顯示了每個測試(視場:25 mm × 4.7 mm)在各種全局工程應(yīng)變 ( εg )下軸向應(yīng)變場 ( εyy )的相應(yīng)演變。

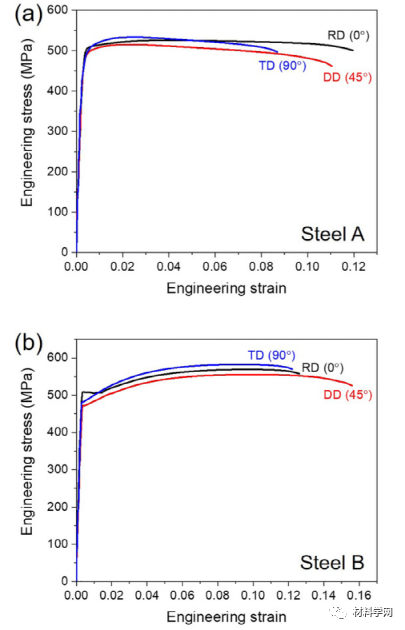

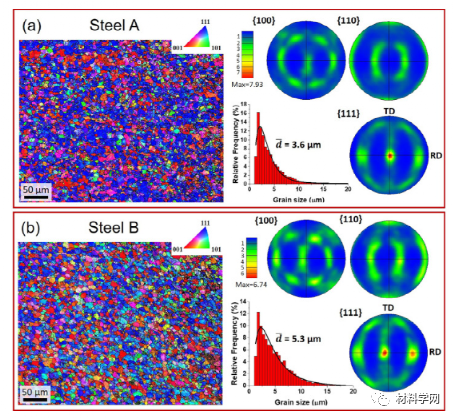

圖 2顯示了兩種鋼沿 RD、DD 和 TD 的工程應(yīng)力-應(yīng)變曲線。相關(guān)的機械性能總結(jié)在表 3中。對于每種鋼,試樣取向僅對σ y、σ u、ε u和ε f等力學(xué)性能產(chǎn)生輕微影響,而應(yīng)變硬化行為相對于拉伸方向幾乎沒有變化。圖 3顯示了兩種原樣鋼的初始 SEM 顯微組織。兩種鋼都表現(xiàn)出典型的由微米級珠光體團和鐵素體晶粒組成的前共晶微觀結(jié)構(gòu)。珠光體相由輕微變形或無明顯變形的層狀形態(tài)識別,在兩種鋼中具有大致相同的體積分數(shù),如從 SEM 圖像評估的那樣。鋼 A 中的珠光體面積分數(shù)測得約為 4.9%,而鋼 B 中約為 5.2%。

圖 2。原樣 (a) 鋼 A 和 (b) 鋼 B 的單軸拉伸應(yīng)力-應(yīng)變曲線,加載軸平行于板材的 RD、DD 和 TD。

圖 3。(a) 鋼 A 和 (c) 鋼 B 的初始 SEM 顯微組織。RD 沿圖的垂直方向。(b)(a)中白框標(biāo)記區(qū)域的放大圖,顯示鋼A中存在碳化物。(d)(c)中白框標(biāo)記區(qū)域的放大圖。

圖 4。收到的 (a) 鋼 A 和 (b) 鋼 B 的反極圖 (IPF) 電子背散射衍射 (EBSD) 圖。還提供了基于 EBSD 圖的極圖和晶粒尺寸分布。

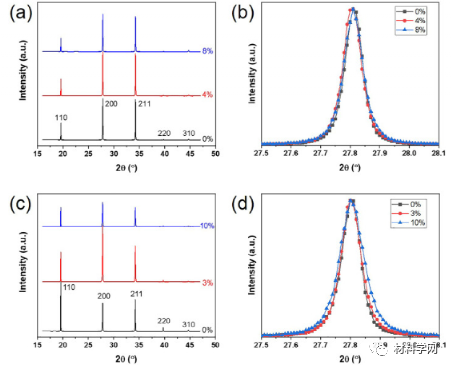

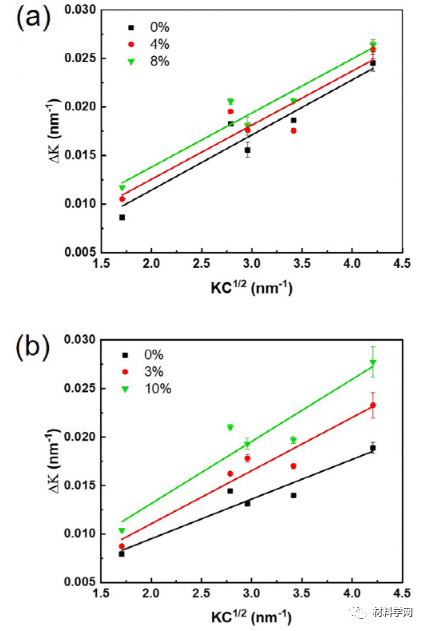

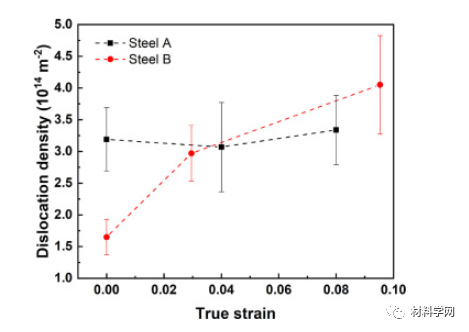

由于很難通過 TEM 可靠地測量現(xiàn)有鋼的位錯密度,因此在這項工作中使用了衍射峰展寬分析。兩種鋼在不同工程應(yīng)變下的位錯密度(鋼 A 為 0%、4%、8%,鋼 B 為 0%、3%、10%)通過同步輻射 X 射線衍射實驗結(jié)合 MWH 測量方法(Ungár 等人,1998b)。對于圖7中的每個衍射圖案,可以確定ΔK和K的五個數(shù)據(jù)對。ΔK 是通過用偽 Voigt 函數(shù)擬合峰值來確定的,誤差線代表 ΔK 的一個標(biāo)準(zhǔn)偏差。如上圖所示,兩種鋼都呈現(xiàn)珠光體相,層狀結(jié)構(gòu)清晰可見(圖 3 b 和 d)。預(yù)計第一次冷軋期間的劇烈塑性變形會嚴(yán)重扭曲層狀結(jié)構(gòu),而兩種鋼中的珠光體都表現(xiàn)出幾乎未變形的形態(tài)。這可以從以下事實來理解:在臨界退火過程中(溫度低于 Ac3),形成奧氏體的第一步是珠光體溶解成高碳奧氏體( Speich et al., 1981),由于局部碳含量高,珠光體將在冷卻后生長。因此,兩種鋼中未變形的珠光體層狀結(jié)構(gòu)預(yù)計將在退火過程中由最初變形的珠光體集落的相同位置形成。

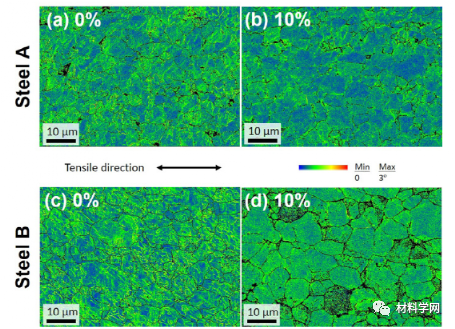

圖 5。目前兩種鋼(a,c)在應(yīng)變至 10%(沿 RD)之前和(b,d)之后的 EBSD-KAM 映射。

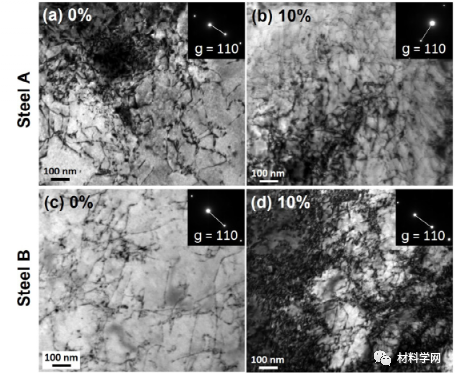

圖 6。明場TEM圖像,在(110)雙光束條件下,顯示了當(dāng)前兩種鋼(a,c)在應(yīng)變至 10%(沿 RD)之前和(b,d)中大晶粒的位錯結(jié)構(gòu)。

圖 7。兩種鋼的同步加速器XRD結(jié)果。(a) 和 (c) 是 (a) 鋼 A 和 (c) 鋼 B 在不同應(yīng)變下的同步加速器 XRD 曲線。拉伸方向沿 RD。(b) 和 (d) 顯示了 (b) 鋼 A 和 (d) 鋼 B 在不同應(yīng)變下的 (200) 峰。在 (b) 和 (d) 中,峰強度被歸一化以識別峰展寬的存在。

圖 8。根據(jù)等式 (5) ,在各種工程應(yīng)變下 (a) 鋼 A 和 (b) 鋼 B 的修正 Williamson-Hall 圖。

圖 9。目前兩種鋼的位錯密度隨真應(yīng)變的演變,由修正的 Williamson-Hall 圖確定。

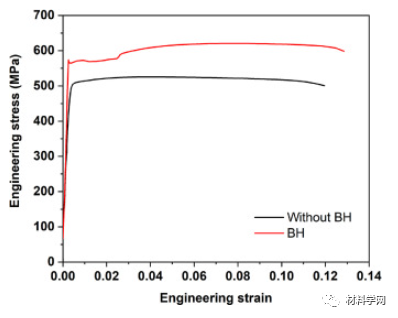

圖 10。經(jīng)烘烤硬化 (BH) 處理和未經(jīng)烘烤硬化 (BH) 處理的鋼 A 樣品的單軸拉伸應(yīng)力-應(yīng)變曲線(平行于 RD 的加載軸)。

圖 11。(a) 鋼 A 和 (b) 鋼 B塑性變形過程中各自的強化對流變應(yīng)力的貢獻。對于均勻伸長率非常小的鋼 A,只顯示了工程應(yīng)力-應(yīng)變曲線,并繪制了硬化貢獻對抗工程壓力。對于鋼 B,工程和真實應(yīng)力-應(yīng)變曲線都顯示出來,硬化貢獻相對于真實應(yīng)變作圖。實驗確定的真實應(yīng)力與計算的真實應(yīng)力很好地匹配。

與鋼 A 相比,鋼 B 的熱機械處理不會顯著改變其他重要特性,例如紋理和塑性各向異性。因此有人提出,可以通過控制位錯來實現(xiàn) DR 片材的強度和成型性的完美結(jié)合。目前解決超薄板強度和成型性之間沖突的方法很容易適用于需要具有簡單化學(xué)成分和常規(guī)加工路線的鋼的全球包裝行業(yè)。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414

文章推薦

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數(shù):8148

腐蝕與“海上絲綢之路”

點擊數(shù):6486