01 金屬基復合材料簡介

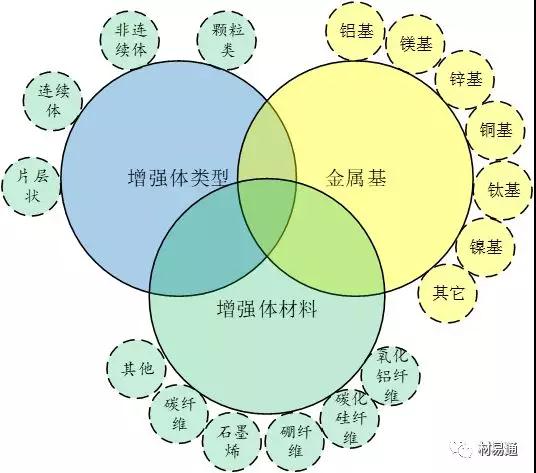

金屬基復合材料 (metal matrix composites),簡稱 (MMCs)是以金屬及其合金為基體,與一種或幾種金屬或非金屬增強相人工結合成的復合材料。其增強材料大多為無機非金屬,如陶瓷、碳、石墨及硼等,也可以用金屬絲。它與聚合物基復合材料(PMCs)、陶瓷基復合材料(CMCs)以及碳/碳復合材料一起構成現代復合材料體系。

金屬基復合材料具有以下的優勢特點:

1)高比強度、高比模量

2)導電、導熱性能

3)熱膨脹系數小、尺寸穩定好

4)良好地高溫性能

5)耐磨性好

6)疲勞性能和斷裂韌度好

7)性能再現性及可加工性好

8)不吸潮、不老化、氣密性好

金屬基復合材料與其他復合材料的不同點在于:

1)MMCs的基體是純金屬或合金,而非聚合物或陶瓷。

2)盡管與相應的未增強的金屬基體合金相比,MMCs的延展性和韌性較低,但與陶瓷或CMCs相比,MMCs具有較高的延展性和韌性。

3)與PMCs一樣,MMCs中增強體的主要作用是提高強度和模量。而 CMCs中增強體通常用來改善材料的損傷容限。

4)通常來說,MMCs的承熱能力高于PMCs,但低于陶瓷和 CMC。

5)低增強體含量到中等增強體含量的MMCs通常可采用與未增強金屬同樣的加工成型工藝 。

02 金屬基復合材料體系

金屬基復合材料體系通常可簡單地由作為基體的金屬合金名稱以及陶瓷增強體的材料類型、體積分數和形態來命名。如6061A1/30v/oSiC,指的是30%體積分數的碳化硅顆粒作為增強體的非連續增強6061鋁合金,而連續增強的MMCs可由 SiCf來表示。

03 基體材料

金屬是用途極為廣泛的工程材料。通過選擇適當的合金成分和熱機械加工方法,金屬材料可表現出多種易于控制的特性。金屬合金之所以在工程中廣泛應用不僅是因為其強度和韌性,還因為其擁有多種簡單廉價的零部件加工工藝。金屬基復合材料的發展反映了對使用單一金屬無法獲得的性能的需求。因此,通過在金屬中添加增強體得到的復合材料可能同時提高比剛度、疲勞和耐磨損性,也可能在提高比強度的同時獲得所需的熱特性(如降低熱膨脹系數和熱導率)。然而,改進其性能所帶來的高成本將是金屬基復合材料潛在應用所面臨的一大挑戰。

MMCs與PMCs或CMCs相比,具有不同的性能組合和工藝方法,這是由于作為基體材料的金屬與聚合物和陶瓷間的固有區別,也少量取決于所用增強體的性質。純金屬是不透明且有光澤,一般具有良好的導熱性和導電性;拋光后往往可反光;同時,大多數金屬都具有良好的延展性但密度較高。這些特性反映了金屬中原子結合的本質,這些原子有失去電子的趨向;產生的自由電子“氣”固定了正價金屬離子。相反,陶瓷和聚合物是元素的化合物,陶瓷中的分子間結合和聚合物中的分子間結合的特點是原子間的電子共用或原子間的電子遷移。陶瓷和聚合物中缺乏自由電子(由于分子間的范德華力結合,聚合物中沒有自由電子)導致其導熱性和導電性較差,并且與金屬材料相比,可塑性和韌性也較差。

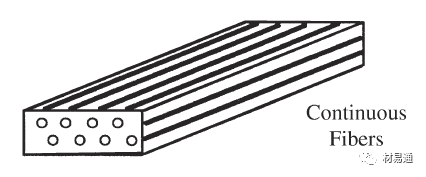

MMCs中影響基體合金選擇的重要因素之一就是復合材料是否為連續或非連續增強。采用連續纖維作為增強體會使絕大部分的載荷施加到增強纖維上,因此,纖維強度決定了復合材料的強度。基體合金的主要作用是將載荷有效地傳遞給纖維,并在纖維發生失效時鈍化裂紋,因此,這些連續增強金屬基復合材料基體材料的選擇更著重于韌性而不是強度。基于上述討論,低強度、高延展性、高韌性基體合金可用于連續增強的金屬基復合材料中。對于非連續增強金屬基復合材料,可能由基體決定復合材料的強度。因此,基體的選擇將受到復合材料強度需求的影響。此外,還需要考慮的因素有:在制備或服役過程中由于增強體/基體的潛在反 應可能導致復合材料性能的下降;增強體和基體間由于熱膨脹錯配引起的熱應力;基體疲勞行為對復合材料循環響應的影響。

基體材料形式與類型

金屬材料通常可制成多種多樣的產品形式為后續的加工生產做準備,這些形式有鑄造重熔料和鍛造材料,包括絲、箔材、板材、棒材、各種擠壓型材以及粉末。許多這些不同形式的金屬都可用于生產MMCs。像液態金屬浸滲這樣的熔融加工方法要求有可重熔組分。

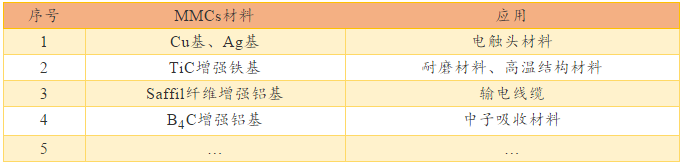

許多金屬基復合材料的應用需考慮多個方面而不只是強度(如電觸頭),因此,對基體材料的類型就有相應的要求。純金屬通常軟且弱,具有較高的熱導率和電導率。這是因為導致易塑性變形、低強度及高延展性的因素同時也使 自由電子易于運動,從而也導致較高的熱導率和電導率。因此,需同時滿足高熱導率或電導率、高強度以及高耐磨特性的材料,例如觸電材料,可選用陶瓷增強純金屬基體的復合材料。基體合金也可以按熔點分類。具有超高熔點的材料,如鉬、鈮和鎢稱為耐火材料,意思是難以熔化。如鐵、鎳和銅等金屬被認為表現出一般的熔化行為,而鋁和鎂是熔點較低的材料。目前,已用作金屬基復合材料基體的合金體系包括鋁、銅、鐵(鋼)、鎂、鎳以及鈦。

04 增強體材料

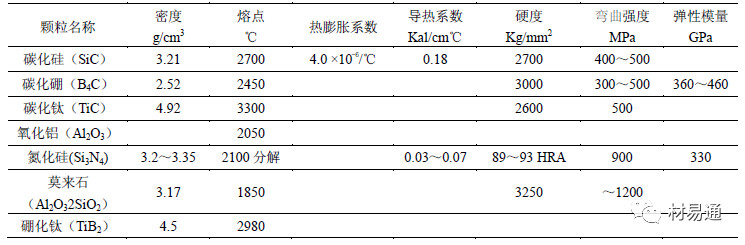

MMCs的增強體材料可以是非連續纖維或添加到金屬基體的第二相,其將導致一些性能的改善,通常是強度和/或剛度的提高。MMCs中最常用的增強體材料有陶瓷(氧化物、碳化物和氮化物等),其特性是在室溫和高溫環境下均具有高強度和高剛度。常用的MMCs增強體材料有SiC,Al2O3、TiB2、B4C和石墨,金屬增強體則不常用。

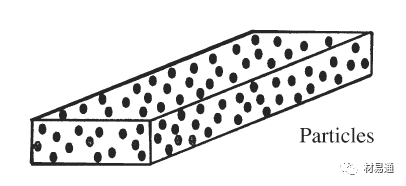

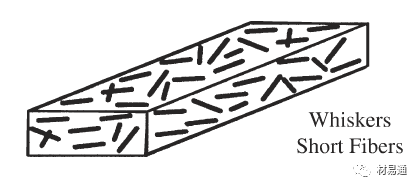

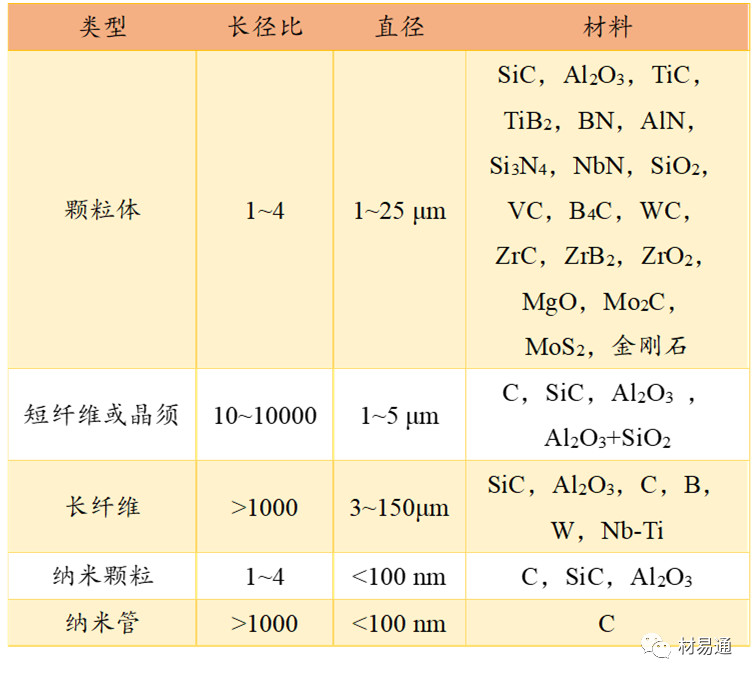

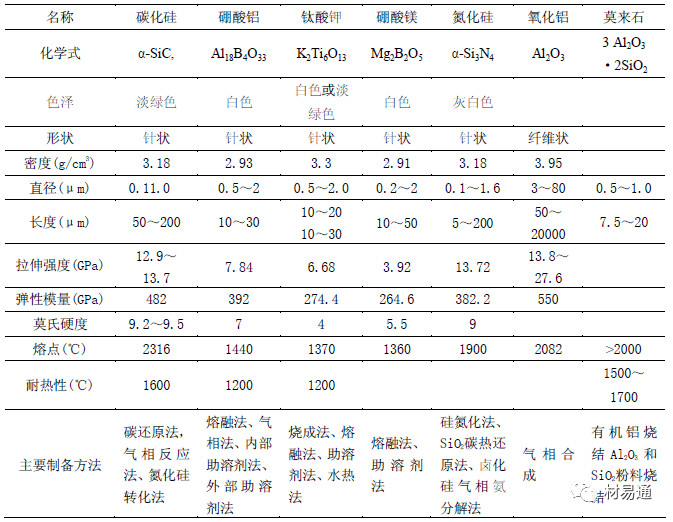

增強體可以分為兩大類 :①顆粒或晶須;②纖維。纖維增強體還可細分為連續和非連續。纖維增強了其鋪設方向上的強度,但在垂直于纖維鋪設方向上的強度低是連續纖維增強復合材料的特征。另外,非連續增強的MMCs表現出更多各向同性特征。在一些MMCs體系中,兩種或多種增強體的存在會使復合材料表現出特定的性能。

增強體的作用取決于其在MMCs中的形態。顆粒或晶須增強 MMCs中,基體是主要的承載組分。增強體的作用是通過機械約束作用阻止基體變形來使復合材料增強增硬。這種約束通常是顆粒間間距與顆粒直徑比值的函數。在連續纖維增強MMCs中,增強體是主要的承載組分。金屬基體的作用是將增強體結合到一起并且傳遞和分配載荷。非連續纖維增強 MMCs則顯示出介于連續纖維增強和顆粒增強復合材料之間的特征。通常來說,增強體的加人提高了材料的強度、剛度和熱容,但降低了所得MMCs的熱膨脹系數。當與高密度的金屬基體結合時,增強體還可降低復合材料的密度,從而可以提高某些性能例如比強度。

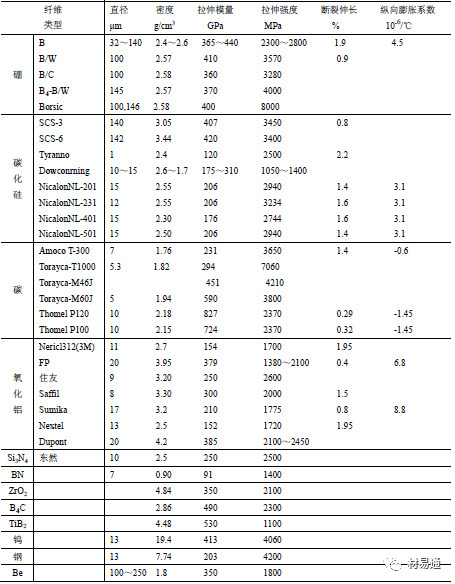

用于金屬基復合材料的典型增強體

05 增強體特性

作為金屬基復合材料的增強體應具有以下基本特性:

能明顯提高金屬基某種所需特性的性能:如高的比強度、比模量、高導熱性、耐熱性、耐磨性、低熱膨脹性等。

良好地化學穩定性:在金屬基復合材料制備和使用過程中其組織結構和性能不發生明顯地變化和退化,與金屬基體有良好的化學相容性,不發生嚴重的界面反應。

與金屬有良好地潤濕性:通過表面處理能與金屬基體良好潤濕、復合和分布均勻。

06 增強體基本物性參數

典型顆粒物增強體的物性參數

典型晶須增強體的物性參數

典型纖維增強體的物性參數

07 增強體其他性質

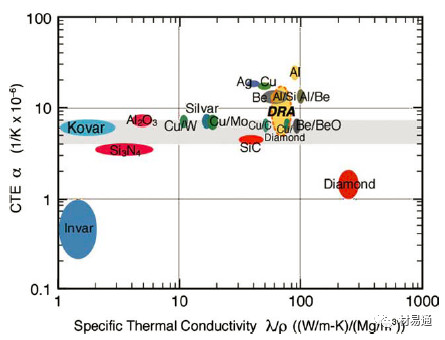

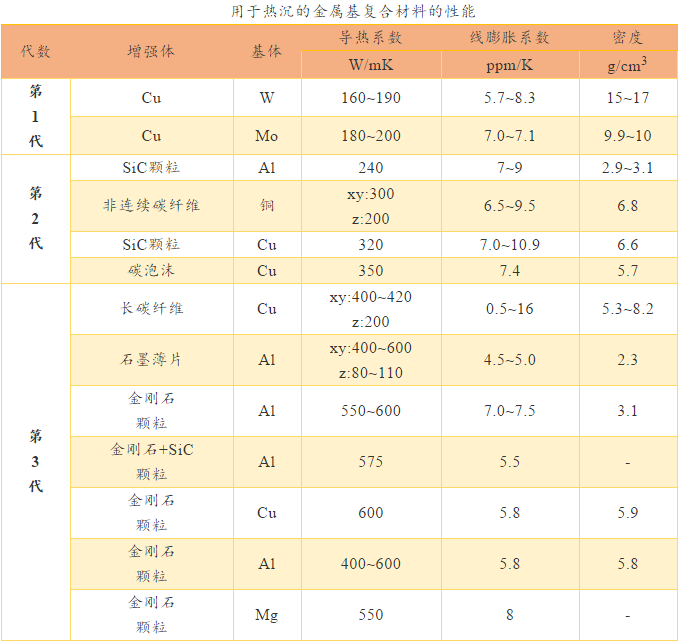

新一代電子封裝材料的研發主要以高熱導率的碳納米管。金剛石。高定向熱解石墨作為增強相,可忘獲得高導熱、低膨脹、低密度的理想電子封裝材料。

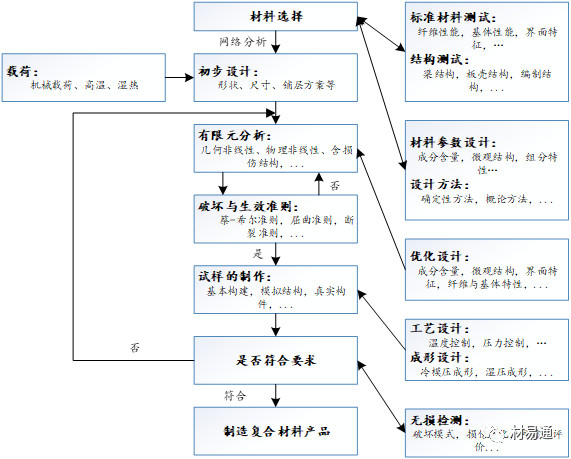

08 金屬基復合材料的設計思路

金屬基復合材料結構的一體化模擬設計與制造流程

08 金屬基體的選擇原則

金屬基復合材料構(零)件的使用性能要求是選擇金屬基體材料最重要的依據。

金屬基復合材料有連續增強和非連續增強金屬基復合材料,由于增強物的性質和增強機制的不同,在基體材料的選擇原則上有很大差別。

在連續纖維增強金屬基復合材料中基體的主要作用應是以充分發揮增強纖維的性能為主,基體本身應與纖維有良好的相容性和塑性。

對于非連續增強(顆粒、晶須、短纖維)金屬基復合材料,基體的強度對非連續增強金屬基復合材料具有決定的影響。

在金屬基復合材料制備過程中金屬基體與增強物在高溫復合過程中會發生不同程度的界面反應,基體金屬中往住含有不同類型的合金元素,這些合金元素與增強物的反應程度不同,反應后生成的反應產物也不同,需在選用基體合金成分時充分考慮,盡可能選擇既有利于金屬與增強物浸潤復合,又有利于形成合適穩定的界面的合金元素。

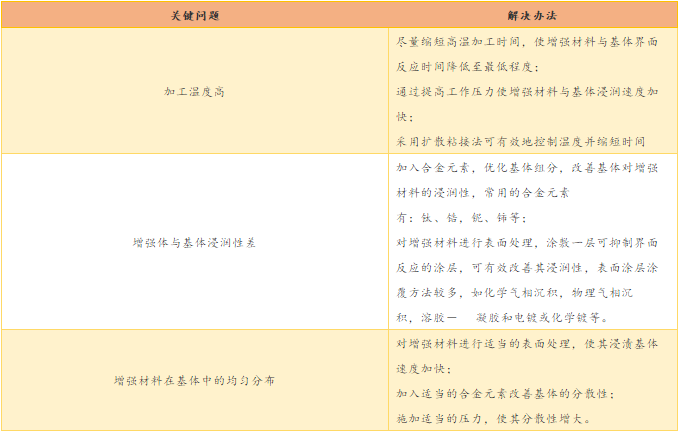

09 金屬基復合材料制造的關鍵性技術

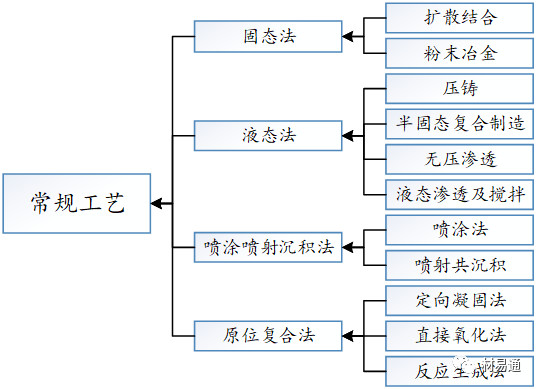

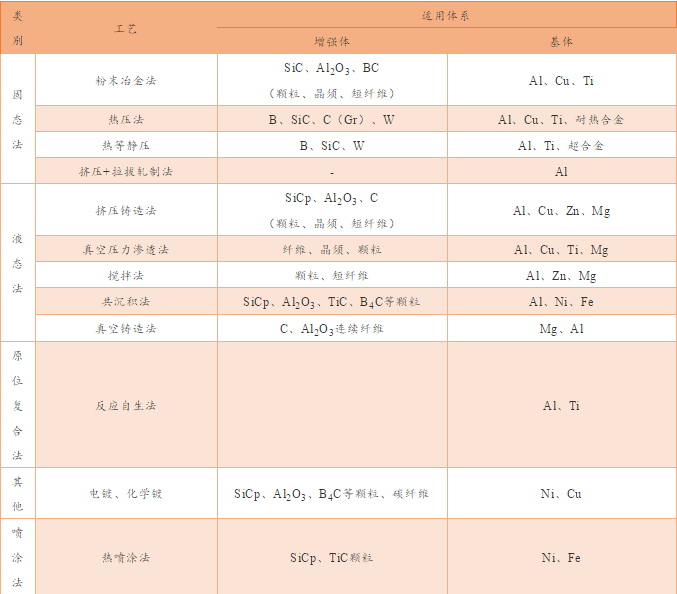

10 金屬基復合材料制備工藝

11 金屬基復合材料工藝與選材

12 金屬基復合材料制備工藝流程

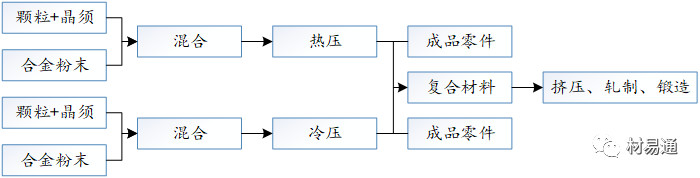

粉末冶金法工藝流程圖

成品:SiCp/Al、SiCW/Al、Al2O3/Al、TiB2/Ti等金屬基復合材料零部件、板材或錠坯等

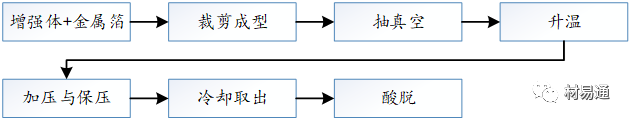

熱壓法工藝流程圖

成品:鎢絲-超合金、鎢絲-銅

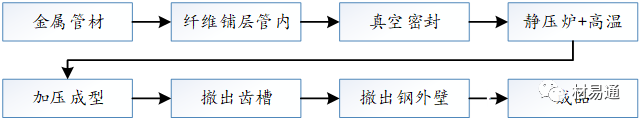

熱等靜壓法工藝流程圖

成品:B/Al、SiC/Ti 管材

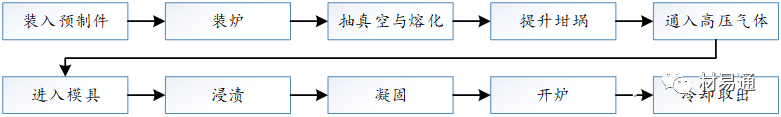

真空壓力浸漬技術的工藝流程圖

成品C/Al、C/Cu、C/Mg、SiCp/Al、SiCW+SiCp/Al 等復合材料零部件、板材、錠坯等

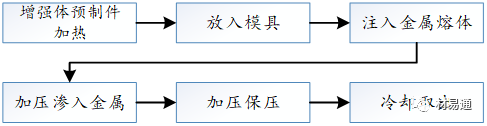

擠壓鑄造工藝流程圖

成品:SiCp/Al、SiCW/Al、C/Al、C/Mg、Al2O3/Al、SiO2/Al 等復合材料及其零部件、板材和錠坯等。

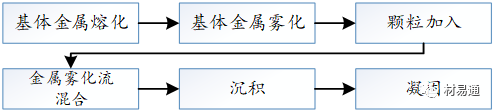

共噴沉積工藝流程圖

可用于鋁、銅、鎳、鈷等有色金屬基體,也可用于鐵、金屬間化合物基體;可加入SiC、Al2O3、TiC、Cr2O3、石墨等多種顆粒;產品可以是圓棒、圓錠、板帶、管材等

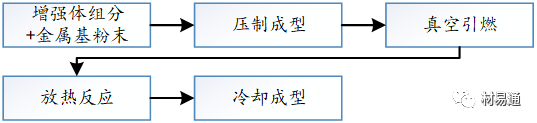

自蔓延高溫合成法工藝流程圖

成品:AlB12/Ti、Al2O3-TiAl3/Al等鋁基復合材料

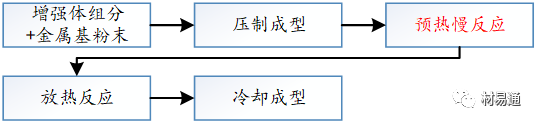

放熱彌散法法工藝流程圖

成品:TiC/A1、TiB2/Al、TiB2/Al-Li 等鋁基復合材料

13 金屬基復合材料的界面

機械結合:由粗糙的增強物表面及基體的收縮產生的摩擦力完成;

溶解和潤濕結合:基體與增強物之間發生潤濕,并伴隨一定程度的相互溶解;

反應結合:基體與增強物之間發生化學反應,在界面上形成化合物面產生的一種結合形式;

交換反應結合:基體與增強物之間通過擴散發生元素交換的一種結合形式;

混合結合:多種結合方式組合。

14 金屬基復合材料的應用

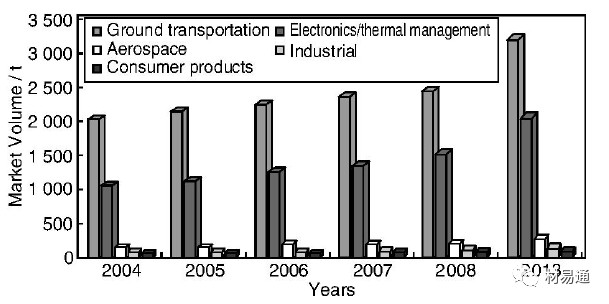

MMCs市場可細分為陸上運輸、電子/熱控、航空航天、工業、消費產品等5個部分。

金屬基復合材料全球市場

陸上運輸領域

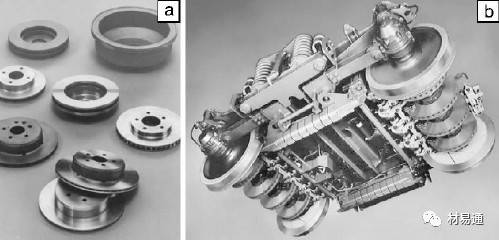

對于成本極端計較的汽車市場,唯一能接受的只有鋁基MMCs。MMCs主要用于耐熱耐磨的發動機和剎車部分(如活塞、缸套、剎車盤和剎車鼓),或用于需要高強度模量運動部件(如驅動軸、連桿)。

在陸上運輸領域消耗的MMCs中驅動軸的用量超過50%,汽車和列車剎車件的用量超過30%。

汽車剎車鼓和剎車碟(a)火車轉向架及剎車盤(b)

電子/熱控領域

如果以產值排序,高產品附加值的電子/熱控領域是第一大MMCs市場,產值比例超過60%。

以SiCp/Al復合材料為代表的第二代熱管理材料主要用作微處理器蓋板/熱沉、倒裝焊蓋板、微波及光電器件外殼/基座、高功率襯底、IGBT基板、柱狀散熱鰭片等。其中,無線通訊與雷達系統中的視頻與微波器件封裝構成其最大的應用領域,其第二大應用領域則是高端微處理器的各種熱管理組件。

SiCp/Al 微處理器蓋板(a)

SiCp/Al 光電封裝基座(b)

航空航天領域

航空航天領域應用最多的是鋁基和鈦基復合材料。

鋁基MMCs應用包括風扇導向葉片、武器掛架、液壓系統分路閥箱等,SiC鋁基MMCs應用于波導天線、支撐框架及配件、熱沉等。

鈦基MMCs應用于燃氣渦輪發動機的接力器活塞。

F-16的腹鰭采用金屬基復合材料

其他領域

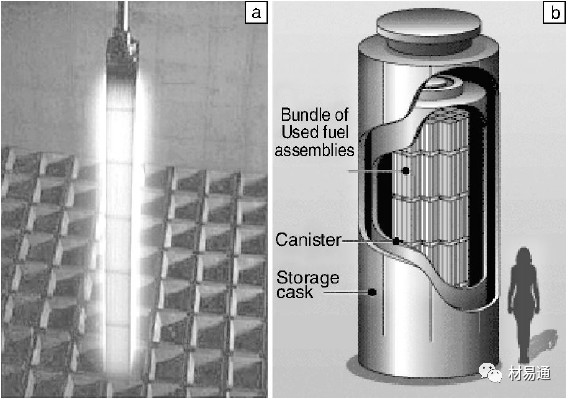

B4Cp/Al MMCs用于廢核燃料貯存貯存水池((a),貯存桶(b)

輸電線路用金屬基復合材料

15 金屬基復合材料研究前沿

金屬基復合材料的性能不僅取決于基體和增強體的種類和配比,更取決于增強體在基體中的空間配置模式(形狀、尺寸、連接形式和對稱性)。從中間或介觀尺度上人為調控的有序非均勻分布更有利于發揮設計自己有毒,從而進一步發掘MMCs的性能潛力、實現性能指標的最優配置。

多元/多尺度MMCs

通過引入不同種類、不同形態、不同尺度的增強相,利用多遠增強體本身物性參數不同,通過相與相、以及相界面與界面之間的耦合作用,呈現出比單一增強相復合條件下更好的優越性能。

微結構韌化MMCs

通過將非連續增強MMCs分化區隔為增強體顆粒富集區(脆性)和一定數量、一定尺寸、不含增強體基體區(韌性),這些純基體區域作為韌化相將會具有阻止裂紋擴展,吸收能力的作用,從而使MMCs的損傷容限得到提高。

層狀MMCs

受自然生物疊層結構達到強、韌最佳配合的啟發,韌脆交替的微疊層MMCs研究受到關注。通過微疊層來補償單層材料內在性能的不足,以滿足各種各樣的特殊應用需求,如耐高溫材料、硬度材料、熱障涂層材料等。

泡沫MMCs

多孔金屬泡沫具有多孔、減振、阻尼、吸音、散熱、吸收熱沖擊能、電磁屏蔽等多種物理性能,可通過對其引入粘彈性體、吸波涂料等功能組分達到多功能化的需求。

雙連續/互穿網絡MMCs

雙連續微結構設計可使增強體在基體合金中稱為連續的三維骨架結構,可更有效地發揮陶瓷增強體的剛度、低膨脹等特性。

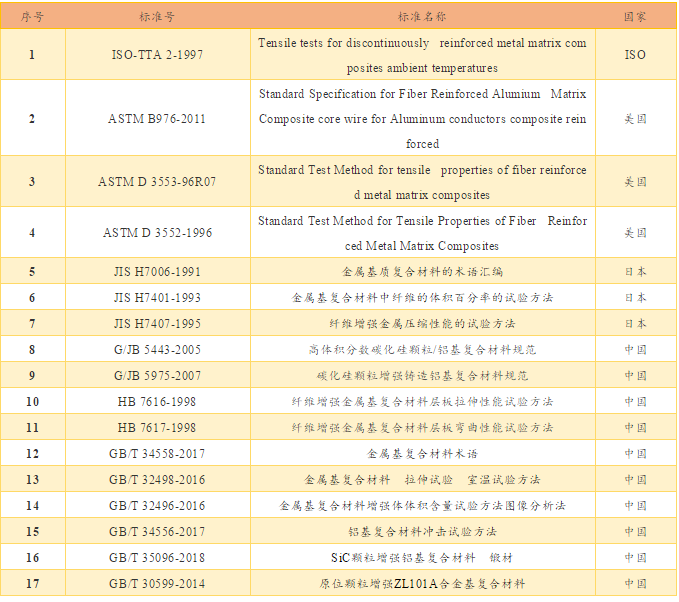

16 標準

目前我們MMCs的相關標準嚴重缺失,MMCs的標準化工作大大落后于美國、日本等發達國家,也滯后于我國MMCs技術及產業的發展。

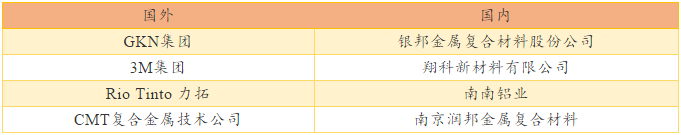

17 生產商

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414