在使用時候軸承經常因為各種內在和外在因素而發生腐蝕,如何進行有效地預防呢,本文通過圖文通俗易懂地對軸承腐蝕的原因和預防方法進行簡單介紹....

1. 水分腐蝕

如果水或腐蝕性物質大量進入軸承內部,潤滑劑無法對滾道表面提供足夠的保護,就會產生銹蝕。這個過程將很快導致深銹。

在暴露于空氣中的干凈鋼表面形成一層薄的保護氧化膜。

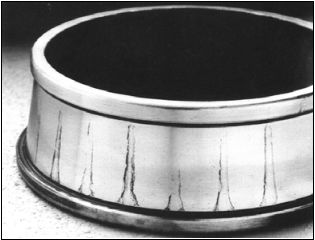

然而,這種薄膜并不是不能穿透的,如果水或腐蝕性元素與鋼表面接觸,就會形成腐蝕斑,很快就會導致深銹。這使得灰黑條紋的外觀橫跨滾道,主要與滾動體的間距相吻合。如下圖:

腐蝕案例:

1.1 腐蝕可能是造紙機軸承使用壽命短的最常見原因。

這些機器的軸承暴露在進水處,特別是在潮濕的部分。無論是造紙過程本身,還是機器清洗時用水沖洗,水的存在對軸承而言是非常危險的。

1.2 非旋轉軸承的腐蝕風險最高,例如在軋輥庫中。

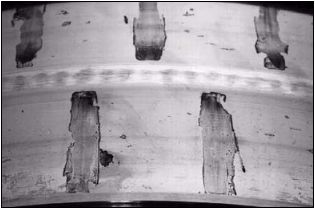

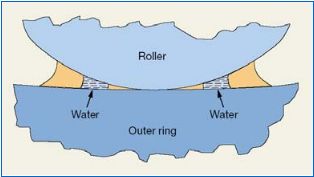

如果非旋轉軸承的潤滑油中含有游離水,那么這些水就會積聚在軸承的底部。在離滾動接觸點一定距離處,水的濃度最高,見下圖:

原因是機油中的自由水比機油重,會下沉,直到滾子和滾道之間有一個合適的游隙處的位置。

1.3 干燥器部分的軸承受到另一種類型的腐蝕。

高溫和腐蝕性化學物質可能引起腐蝕,稱為蝕刻。例如,一些EP添加劑已被證明在高溫下具有腐蝕性。(潤滑劑可能分解后對軸承形成腐蝕)。

深層銹蝕通常會導致材料過早、長時間剝落,因為材料會受到結構變化的影響,而且承載表面的面積會減小到發生超載的程度。

解決方法:

避免腐蝕的最好方法是使潤滑油遠離水(或腐蝕性介質)。

右圖為腐蝕條紋橫跨跑道,與滾動元件的距離相吻合。停止/前進動作的幾個步驟。無效的密封會使污染物(水/腐蝕性液體)進入軸承,導致腐蝕破壞。這個軸承運行困難。

2. 摩擦腐蝕之 - 接觸腐蝕

微動腐蝕發生在軸承套圈與軸或軸承座之間的相對運動時,由于配合太松或形成誤差導致。相對運動可能會導致小顆粒的物質脫離表面。

當暴露在大氣中的氧氣(或表面之間的空氣)中時,這些顆粒會迅速氧化。由于微動腐蝕,軸承環的支承可能不均勻,這對軸承的載荷分布有不利影響。腐蝕區域也起著裂縫缺口的影響。

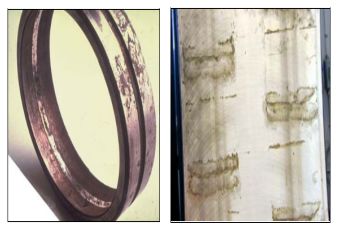

外觀:外圈外表面或內圈內徑有銹蝕的區域。在相應的位置,可以明顯地標記出滾道軌跡圖。

如上圖,這個軸承內圈在軸上的配合太松了。要么調整公差,要么用一種特殊的防微動膏來減緩微動磨損速度。(最好增加配合!)

如上圖,內圈的微動腐蝕是由于軸面錐度或圓度(加工)或彎曲造成的。以上兩圖中,OEM客戶有時會用滾花等方式修復軸。不推薦滾花用于售后使用和維修。

隨著時間的推移,不適當的接觸將導致早期的微動腐蝕和開裂!(球面滾子軸承外圈)

由于微動腐蝕造成的外圈開裂。裂紋處的微動腐蝕痕跡依然清晰可見!(軸承室間隙太大)

3. 摩擦腐蝕之 - 摩擦腐蝕壓痕

(也稱微動磨損)

滾動單元-滾道接觸區由于彈性接觸在循環振動下的微小運動和/或彈性接觸的回彈性而產生摩擦腐蝕壓痕。

根據振動的強度、潤滑條件和載荷的不同,會發生腐蝕和磨損的組合,在滾道中形成淺凹。

在固定軸承的情況下,凹陷出現在滾動元件節距處,經常會變色(紅色)或發亮(滾珠軸承的球形腔,滾子軸承的線)。

摩擦腐蝕壓痕也可以定義為滾動部件和跑道之間的微動腐蝕。

在許多情況下,在洼地的底部都有可能發現銹跡。這是由于分離的粒子氧化引起的,由于暴露在空氣中,它們的面積與體積有關。通常對滾動部件的損壞要小得多。

振動能量越大,損傷越嚴重。時間周期和軸承內部游隙的大小也影響發展,但振動頻率似乎沒有任何顯著的影響。

滾子軸承似乎比滾珠軸承更容易受到這種損傷。然而,可能更多的應用與其條件有關,也因為球可以向各個方向滾動。

如圖,該軸承的外圈為圓柱滾子軸承,在軸不旋轉的情況下受到振動。當軸承停止、啟動等時,可以觀察到幾個在滾動元件距離處的“出屑槽”。

典型的油脂潤滑軸承摩擦腐蝕壓痕的顏色是紅褐色(濕氣腐蝕)。而油潤滑是非常閃亮的鏡面凹陷。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8148

腐蝕與“海上絲綢之路”

點擊數:6486