鐵路客車普遍采用“帽型柱”鋼結構作為車體的骨架,骨架+蒙皮的車體結構自上世紀七、八十年代一直沿用至今。隨著運行環境的不斷變化,近年來,檢修機構、鐵路局屢次提到鐵路客車鋼結構腐蝕愈加嚴重。為此,鐵路行業于2015年多次組織了關于鐵路客車鋼結構腐蝕問題的專題會議,并結合各制造廠、各鐵路局、各涂料廠家,形成運輛客車函【2015 】 73號文件。隨著73號文件的執行以及制造廠對客車防腐研究的不斷深入,逐步得出造成客車鋼結構腐蝕越來越嚴重的原因之一是客車“死角部位”無法徹底進行表面處理,“內腔”部位焊接后炭黑無法清除,局部死角無法進行“二次涂裝”,使腐蝕從鋼結構“邊、角、孔、洞、縫”的部位開始腐蝕,同時在車體鋼結構制造過程中,鋼材表面需進行預涂底漆處理,作為暫時性防腐,是為了避免鋼結構在車體制造過程中發生大面積腐蝕,然而預涂底漆本身防腐性較差,在后續整車涂裝中,預涂底漆又無法徹底清除,這就造成整車的防腐性能存在一定的風險。

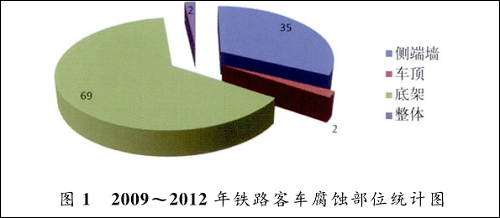

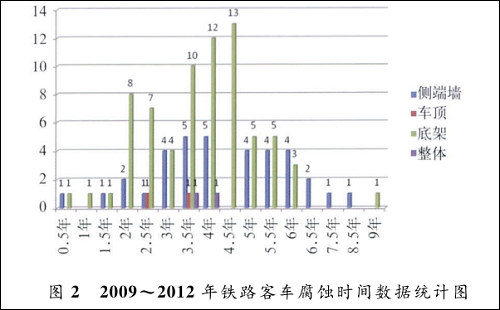

通過調研發現,自2009年至2012年鐵路客車底架部位腐蝕數約占客車各部位總和的64% ,側端墻部位次之,占比35% ,其他數據,見圖1 。檢修客車底架腐蝕速度相對全車腐蝕速度最快,且腐蝕量較大,并且底架大量腐蝕在3。5年、4年、4。5年時腐蝕達到高峰期,見圖 2 。鋼結構腐蝕部位主要表現在:( 1 )鋼結構部件搭接面,如雨檐和頂板之間、側墻板與邊梁搭接處、地板橫梁與鐵地板的搭接處,側門框與側柱的搭接處、端墻板與緩沖梁搭接處;(2 )易積水或積垢的位置,如車窗下角、側墻板下部、內外端墻下部、鐵地板、車頂中部及通風器根部、側柱中部及側柱根部等;(3 )與腐蝕物接觸的部位,如蓄電池箱、小間地板、腳蹬圍板等。

為解決鐵路客車耐腐蝕性問題,現從設計、工藝、運營等角度出發,分析影響防腐性能的主要因素,避免后續出現類似問題,為后續鐵路客車新產品的開發與研究奠定防腐涂裝基礎。

一、 影響因素

1.1 設計方面

1.11 運行環境

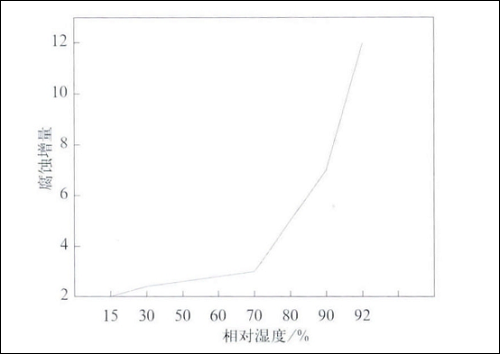

目前,鐵路客車的運行里程增長,運行距離增大,頻次增多,受環境污染程度的加劇,運行環境越加惡劣,因此,充分考慮運行環境參數,氣候條件的變化,尤其是溫濕度。通常情況下,溫度愈高,腐蝕速度愈快,相對濕度越高,腐蝕程度約嚴重,如圖 3 。在臨界相對濕度以下,相對濕度的變化對腐蝕速度的影響不大,一旦超過臨界相對濕度,腐蝕速度就隨相對濕度的增大而急劇上升。鋼材腐蝕的臨界相對濕度在70%左右,而我國長江以南地區夏季平均相對濕度在80%左右,所以在南方運行的車輛比在北方、西北地區運行的車輛腐蝕嚴重。另外,鐵路車輛機車動力裝置(鍋爐及柴油機)以及車輛自身帶的各種爐灶會排出大量的污染性氣體,使車輛周圍的空氣中二氧化碳、二氧化硫、硫化氫、氮氧化物的濃度較高,尤其是在我國西南地區的鐵路,由于山多隧道多,隧道內污染氣體的濃度很高,再加上西南地區陰雨潮濕,高溫季節周期長,導致西南地區車輛嚴重腐蝕。在沿海地區則由于空氣中含有較多的氯離子、氟離子等鹽霧離子,空氣相對濕度較大,使沿海地區運行的車輛較西北地區運行的車輛容易產生腐蝕。散布在大氣中的灰塵作為載體,凝結水蒸氣形成水滴,吸附周圍酸性含硫氣體,接觸鋼結構表面后加速腐蝕。因此,要充分考慮運行環境對鐵路客車耐腐蝕性的影響,制定針對性措施。如高溫高濕地區,選用耐鹽霧試驗性能指標較高防腐底漆;高原、風沙地區,選用耐紫外線較強、抗風沙性較強的涂層體系。

圖 3 常溫下相對濕度對鋼材腐蝕增量的影響

1.12 技術要求

2015年底,中國鐵路總公司為統一防腐標準,制定了運輛客車函【2015 】 73 號文件。此文件規定了新造、檢修客車防腐涂裝工藝技術要求,涂料使用技術標準,屬于總體性文件。但在鐵路客車的車體設計中,涂裝技術要求在具體的圖紙或相應的技術文件中不明確或模糊,往往在設計過程中被忽略或邊緣化。這是由于防腐涂裝涉及到車體制造過程中的方方面面,小到一個墊片,大到一個整車,非專業技術人員對防腐的認知程度相對較低,并且在設計管理上缺乏防腐環節的必要管控,造成防腐要求含糊或不明確現象發生。如車鉤、底架橫梁、心盤、緩沖梁等附件僅規定了防腐處理,具體處理的范圍,厚度要求不明確,造成在車體制造過程中執行模糊。這就需要設計、工藝技術人員總體考慮,結合制造工藝,明確防腐要求,使防腐涂裝的概念融入到車體制造的整個過程中。

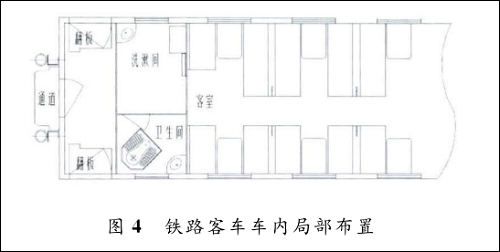

另外,要結合相應車型的車內布置,不同區域的使用環境,有針對性的制定相應的防腐措施,包括更換材質、改變涂裝體系、排水等,有效結合在一起。如圖4 ,洗漱間、衛生間、腳蹬翻板、車廂通道區域,長期接觸潮濕空氣或水,環境相對惡劣;車內窗口區域受車內外溫差影響,冷凝水較多,尤其是冬季,造成車內窗口區域板材腐蝕較為嚴重。

1.13 材質方面

基材選 用 鐵 路 客 車 車 體 鋼 結 構 主 要 普 遍 采 用05CuPCrNi 、 09CuPCrNi型號的耐候鋼,耐候鋼長期的耐腐蝕性較差,如防腐做不好,會造成后續腐蝕線性加劇。設計之初,要充分考慮車內布置,各部位鋼結構在運行過程中容易出現的現象。如車內衛生間、洗漱間部位,在正常運行過程中易出現積水,地板長期處于腐蝕介質中,因此屬于嚴重腐蝕區域。車門框、翻板腳蹬區域由于鐵路客車長期處于運行過程中,遇多雨季節,若密封不徹底,雨水進入地板內部,后造成此區域腐蝕嚴重。因此要充分考慮局部更換材質解決,如上述所說部位,更換不銹鋼或不銹鐵;對于車外,尤其是底架,以提高整體的防腐性。另外,在材質選擇上,要避免出現電位差相差較大的材質接觸,避免電化學腐蝕。如耐候鋼、鋁合金直接接觸。

1.14 結構方面

結構問題是制約鐵路客車耐腐蝕性差的主要原因,是造成后續表面處理、防腐涂裝無法實現或無效的根本原因。主要存在以下幾個方面:

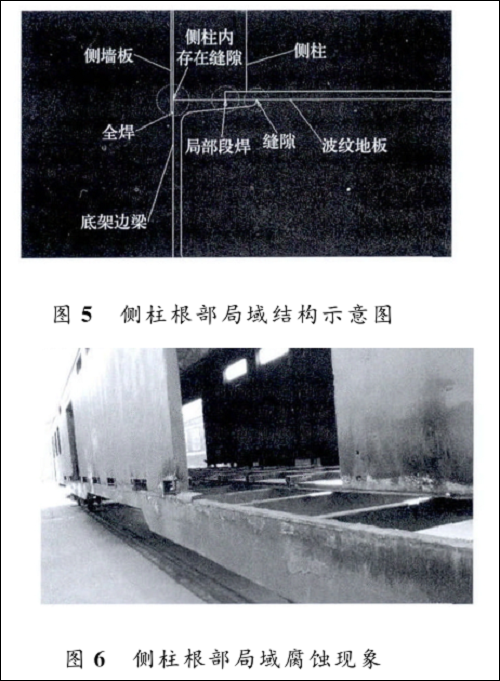

(1 )型腔結構

其主要表現在車體骨架采用“帽形”結構,骨架內部防腐無法實現。在車體制造過程中,若組焊前對內腔進行防腐處理,涂防腐底漆40~60 μ m ,則焊接部位會因涂層太厚,無法實現焊接,同時焊后內部燒蝕區域涂層無法二次處理,同理,與帽形骨架相搭接的墻板,朝向車內的一側,在車體制造過程中亦需要進行暫短防腐,涂預涂底漆10~20 μ m ,焊接前亦無法進行防腐處理,否則會影響焊接,同時焊后無法進行二次處理,因此,鐵路客車側端墻骨架內腔部位防腐存在嚴重問題,內側墻面僅一層厚度為10~20 μ m 的預涂底漆。如側柱根部,根據對檢修客車的腐蝕情況調查,側柱根部區域截換率較高,從側柱根部區域的結構來看(如圖5 ),側墻板與底架邊梁外側焊接為滿焊;側柱緊貼側墻板,并且與底架邊梁對接,形成封閉空腔;同時波紋地板與底架邊梁搭接,搭接內側為段焊要求,進而在封閉型腔內側可能存在縫隙或段焊;搭接外側為縫隙,并且波紋地板深入到側柱封閉空腔內部;因此,在封閉空間內,形成一或兩條狹窄的縫隙,底架外側形成縫隙,同時,內腔及各搭接部位防腐無法實現防腐,焊接后表面的預涂底漆涂層又嚴重破壞,形成的封閉區域不易補救,無法進行后續處理,隨著車輛的運行,側柱根部逐漸形成冷凝水,并且不易排出,形成腐蝕介質,加速腐蝕。如圖6 。

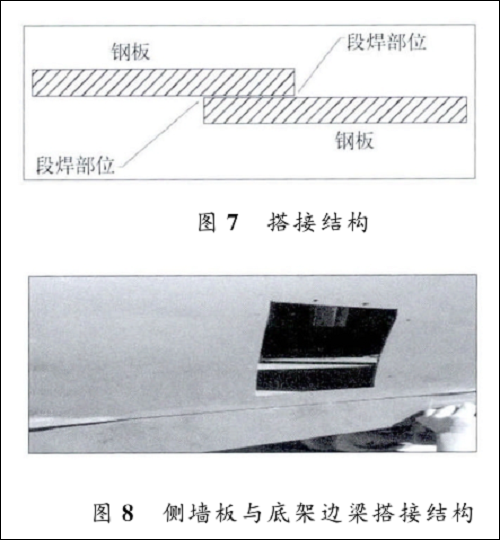

( 2 )搭接結構

搭接結構是鐵路客車鋼結構焊接中常見的結構之一,一般采用段焊或塞焊方式,如側墻板與骨架的搭接、側墻板與底架的搭接、側墻板與上邊梁的搭接、波紋地板與底架邊梁的搭接等,焊接前對搭接區域使用角磨機進行打磨處理,然后按要求進行焊接,焊后對外露區域進行打磨,去除燒蝕涂層、焊接飛濺等,但對于搭接內部區域無法進行處理,目前,普遍采用后續涂裝的方法使用油漆封堵,此方法在一定程度上起到防腐作用,但縫隙稍大時,油漆雖在外層覆蓋上一層,但搭接結構內部,仍無法滲入,水汽亦可進入內部。若采用段焊密封工藝進行防腐密封,對于整個鋼結構車體,此結構較多,在實際制造過程中,無法實現,成本較高,如圖7、圖8。

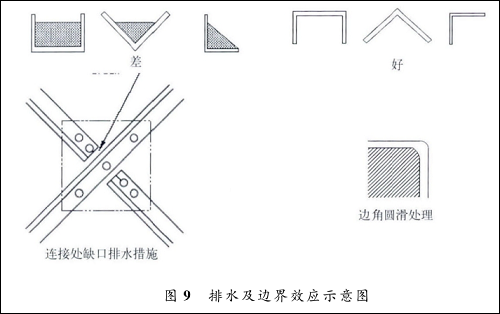

( 3 )排水及邊界結構

鐵路客車車體結構設計過程中,為避免腐蝕,提高防腐性能,延長使用壽命,應融入排水的設計理念,避免積水、積沉等現象,從而較少介質對基材的腐蝕。主要有以下幾個方面,見圖9 。

① 避免鋼結構中出現開口向上或傾斜的現象,對于特殊要求設置排水孔或斷口,如波紋地板;② 避免鋼結構中出現凹槽或凹口,對于特殊要求設置排水孔或斷口;③ 避免鋼結構中出現銳邊,避免涂裝邊界效應,涂層不易附著或涂層厚度薄的現象發生。

1.2 工藝方面

1.21 車體制造工藝

預涂底漆是影響鐵路客車防腐的主要因素之一。

目前,普遍采用骨架+蒙皮結構組焊形成車體鋼結構,組焊前為保證板材、型材在一定時間內具有一定的防腐性,需進行表面預處理,一般采用拋丸、噴沙或化學預處理方式,處理后表面涂覆一層預涂底漆作為車間底漆,進行暫時性防腐。而預涂底漆會造成兩方面的影響: ①焊接質量變差。焊接過程中,焊縫表面易出現氣孔,不利于后續防腐,并且焊接飛濺、焊渣、燒蝕涂層大量出現。由于結構原因,飛濺、焊渣、燒蝕涂層不易清除。 ②防腐性能差。預涂底漆是作為暫時性防腐使用,防腐性較差,一般情況下,耐鹽霧試驗僅要求不小于 48h ( GB /T 1771 ),但在后續涂裝過程中,一般情況下預涂底漆無法徹底清除,均采用保留預涂底漆,從而出現底層預涂底漆差,外道涂層防腐性相對較高的現象,一旦腐蝕介質進入內部,會造成整個涂裝體系的防腐性能下降。

焊接過程中冷卻工藝與電磁調平工藝是影響鐵路客車防腐的主要因素之二。目前,大多數的車體制造過程中,為避免焊接變形較大,焊接過程中普遍采用水冷,水作為腐蝕介質,若長期接觸鋼結構,會發生腐蝕,或在死角或型腔結構內積水,會造成腐蝕在車體制造過程中已經發生。因此,要引進新工藝,避免類似問題出現,當前要做好積水的及時清理工作。此外,為保證整車的平整度,車體組焊完成后要進行整車電磁調平、火焰激烤,此過程出現大量燒蝕涂層,若燒蝕清理不徹底,會降低整個涂裝體系的防腐性,因此要控制激烤點的打磨處理質量。

另外,車體制造過程中,打磨、焊接必不可少,但往往忽略防腐,打磨處理后的板材或型材若不及時進行防腐處理,板材表面會發生腐蝕,一般來說,4h內進行防腐。這對于車體制造車間來說,難度較大,涉及到涂裝質量控制、安全、人員配置管理等方面,不易控制。

1.22 涂裝工藝

( 1 )打磨、清潔打磨、清潔處理是整車涂裝前的最后環節,車體制造完成后不可避免會出現飛濺、焊渣、鐵屑、油污、灰塵、水、銹跡、燒蝕涂層等影響涂層附著力的雜質,若處理不徹底,直接影響涂層附著力,并且部分腐蝕依然在涂層內部延續。因此,要重點控制車體涂裝前表面的清潔度,一般要求達到Sa2。5級。對于銹跡,使用角磨機進行打磨處理,對于附著不牢的燒蝕涂層,使用打磨機打磨處理,所有打磨處理完成后風管吹塵,稀釋劑去除油污,干凈的擦車布去除水跡。然而,受車體結構、制造工藝限制,局部邊、角、孔、洞、縫的部位無法處理到位,影響后續涂層的附著力,進而降低耐腐蝕性。

(2 )涂裝施工涂裝工藝屬于特殊過程,過程控制至關重要。涂裝過程中,邊、角、孔、洞、縫區域,型材內部、型腔內部區域無法噴涂到位,出現虛噴、漏噴等現象。尤其是防腐底漆,會造成鋼結構外露或預涂底漆外露,耐腐蝕性弱,并加劇腐蝕。

鐵路客車的涂裝工藝按照各部位運行條件,主要分為:

車內:底漆+重防腐涂料+阻尼涂料(隔音降噪作用);車下:底漆 + 重防腐涂料 + 阻尼涂料 + 水性底架面漆(隔音降噪作用);側端墻:底漆 + 膩子 + 中涂 + 面漆 + 清漆;車頂:底漆 + 面漆 + 清漆。

要重點控制每道工序的油漆調配、噴涂前處理、噴涂環境、噴涂厚度、烘干條件,確保每道涂層徹底干燥,附著力及涂層厚度符合技術要求,嚴格按運輛客車函【2015 】 73 號文件執行。

1.3 運營方面

鐵路客車在運營過程中需要定期保養,及時清除外皮、底架外表面的污物,尤其是無集便器的車輛。這是因為無集便器鐵路客車在運營過程中,糞便廢物自然排放路軌上,其中有很大一部分濺射到轉向架、蓄電池箱體等底架懸掛件上,在回庫保養清洗的過程中,未及時清理,造成局部漆膜表面長期浸漬在弱酸或弱堿的環境中,長此以往造成漆膜起泡,漆膜內部發生腐蝕。

在車輛清洗的過程中,為提高清洗效率、效果,使用濃度較大的堿水或草酸進行清洗,或使用硬刷進行刷車,造成油漆過早失光,耐老化性下降,易出現粉化現象。對于車內,為保證客室衛生,清潔時使用大量清水沖刷客室,水通過地板布縫隙及木地板,滲入鐵地板縫隙或角落上,日積月累,造成鐵地板大量腐蝕。

因此,在運行方面要使用中性清洗劑進行車體表面清潔,并及時用水清洗,同時盡量避免飛濺到其他部位。對于車內,禁止大量使用清水沖洗。

2 發展方向

未來從耐腐蝕性及使用壽命方面來講,鐵路客車的發展方向主要從制造技術水平與管理水平方面兩個方面著手:

2.1 制造技術水平

首先要將防腐的觀念融入到鐵路客車設計開發、制造、運營、維護等整個產品及部件的生產過程中,引進新技術,改變鐵路客車車體結構,優化焊接形式,取消預涂底漆,參考動車組車體設計、制造工藝,涂裝前采用整車噴砂工藝,確保表面清潔度及粗糙度,為后續獲得良好的附著力奠定基礎。一旦技術成熟,可取消化學預處理,減少廢酸、廢堿等廢液的排放,降低廢液處理費用,減少對環境的污染;可改善車體鋼結構的制造環境,避免打磨、焊接、涂漆在同一區域作業,降低安全系數;有利于表面處理、涂裝特殊工藝過程的管控,提高防腐質量,延長鐵路客車使用壽命,并且可打造精品碳鋼鐵路客車的技術水平。目前,已開發研究的車體結構有“乙型梁”骨架+蒙皮結構,但距離批量化生產還有一定難度。

2.2 管理水平

由于鐵路客車防腐涉及到的范圍廣,從管理層次上包括了設計、工藝、制造、運營、檢修等部門,從產品層次上,小到一個墊片、大到一個整車,任何一個環節出現漏洞,均會造成腐蝕現象發生。同時防腐涂裝又具有隱蔽性強,短期不易發現,不易檢測的特點,這就造成目前鐵路客車制造、運營及檢修基地對于車輛的防腐重視程度不夠,缺乏防腐預防、整治、維護保養的觀念,因此,應加強設計、工藝、操作、運營、檢修等相關人員的防腐知識培訓,使鐵路客車的防腐觀念滲透到每一個角落,在鐵路客車運營的整個生命周期中形成一個龐大的管控體系,整體提高鐵路客車的制造水平。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:殷鵬飛

投稿聯系:編輯部

電話:010-62313558-806

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414